液体火箭发动机液流试验系统集合器结构优化

石睿捷 宋 戈 马航远 付 豪

液体火箭发动机液流试验系统集合器结构优化

石睿捷 宋 戈 马航远 付 豪

(北京航天动力研究所,北京 100076)

为了实现液体火箭发动机高压液流试验系统管路出口集合器的结构设计优化,以某液流试验系统管路出口集合器为研究对象,利用三维建模和仿真分析的方法,对设备强度和焊缝强度进行了应力分析,找出了导致强度不足的主要因素,并进行了结构优化,提出了一种校核计算方法,显著提升了管路出口集合器的承压强度,广泛应用于液体火箭发动机液流试验系统。

仿真分析;设备强度;焊缝强度;应力分析;结构优化

1 引言

在液体火箭发动机研制过程中,推力室、阀门、汽蚀管等组件需要进行液流试验。随着液体动力系统运载能力不断提高,液流试验系统压力、流量达到新的量级,工况复杂多变,被试产品种类多样,造成了流体状态的不稳定、试验系统压力较大。若设备承压能力不足,严重情况下会造成流体冲破承压边界,造成流体泄漏,影响系统、试验产品的安全运行,甚至影响操作人员的生命安全。液体火箭发动机液流试验系统一般通过管路出口集合器与试验产品对接,出口集合器具有改变流体流向同时满足多软管并联给液安装要求的功能,因此管路出口集合器的强度对产品的安全试验和操作人员的生命安全尤为重要。目前液流试验系统常见的管路出口集合器一般由管道、封头、三通、接管咀等管件组成,其结构形式如图1所示。

图1 管路出口集合器结构形式

目前管路出口集合器主要存在承压强度不足的技术问题:某液体火箭发动机液流试验台在进行汽蚀管液流试验时,当试验压力达到4.9MPa时,管路出口集合器接管咀角焊缝破裂[1],首先焊缝处出现泄漏,水流从焊缝处斜向上喷射而出,在紧急停车的过程中,焊缝进一步破裂直至接管咀整体脱落,由于水射流动压作用,接管咀以较高的速度被冲击至5m远处,管路出口集合器破坏现场如图2所示。以此液流试验系统管路出口集合器为研究对象,探究其承压强度的影响因素,并优化结构,提升集合器的承压强度。

图2 管路出口集合器接管咀破坏现场

2 影响因素分析

2.1 封头强度分析

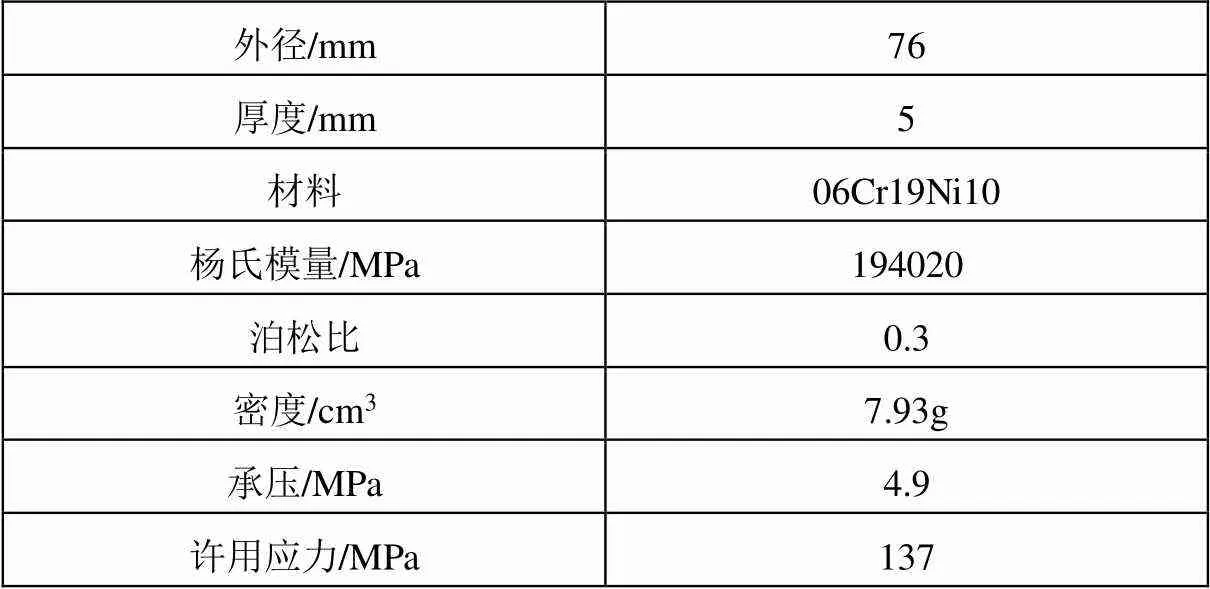

表1 平封头参数表

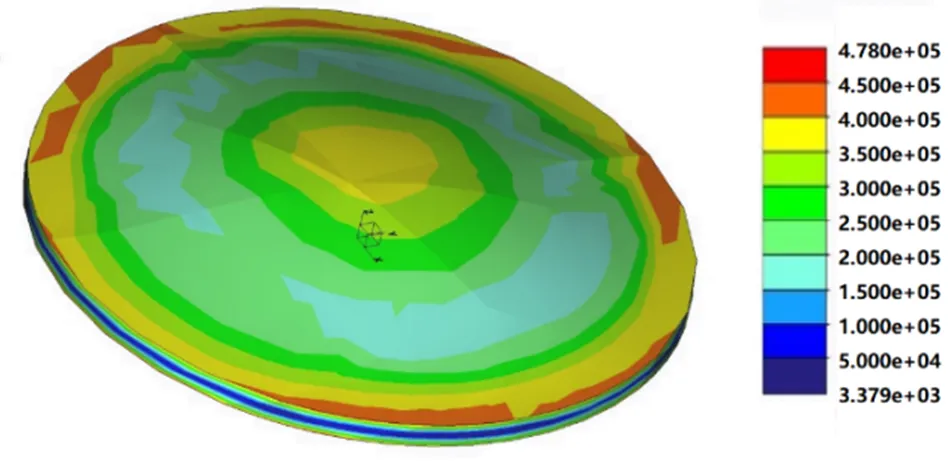

图3 平封头应力云图

管路出口集合器封头形式为平封头,外径76mm,厚度为3mm,试验过程中产品入口压力约为4.9MPa,对平封头进行三维建模,载荷压力施加4.9MPa,对70mm管路出口集合器平封头简化模型进行初步的强度校核,平封头简化模型规格见表1,确认封头承压4.9MPa时最大应力是否小于材料06Cr19Ni10许用应力137MPa。仿真计算结果应力云图如图3所示,最大应力为478MPa,高于材料06Cr19Ni10许用应力137MPa,此时封头变形较大,对接管咀焊缝会产生二次应力,所以封头强度不足为主要影响因素。

2.2 管道强度分析

由于管道为标准件,因此可根据GB/T 20801—2006《压力管道规范工业管道》内压直管设计部分,对76mm×3管道进行强度校核,确认76mm×3管道符合GB/T 20801《压力管道规范 工艺管道》中对壁厚的要求。

内压薄壁(<D/6)直管的壁厚计算公式,以薄壁公式为基础,考虑可能遇到和薄壁管道有所区别时的修正公式即波特曼公式:

其中:——计算厚度,mm;——设计压力,MPa;——直管外径,mm;——材料在设计温度时的许用应力,MPa;——焊接管子的纵向接头系数或铸造管子的铸件质量系数;——管子(厚度/直径)比值大小的影响系数。

76mm×3管子,=3mm,/6=12.7mm,即</6,此时管子为薄壁直管,查表得=0.4;无缝钢管焊接系数=1。

此时计算厚度=1.35mm。

设计厚度=+2+3=1.85mm。

其中:2——冲蚀或腐蚀余量,mm;3——加工深度,mm;

因此,76mm×3直管符合GB/T20801《压力管道规范工业管道》,管道强度不是主要影响因素。

2.3 接管咀强度分析

图4 接管咀应力云图

接管咀采用市采标准产品,对接管咀进行三维建模,施加压力载荷4.9MPa,通过仿真计算确认接管咀承压4.9MPa时最大应力是否小于06Cr19Ni10许用应力137MPa。计算结果如图4所示,最大应力为42.8MPa,小于许用应力137MPa,所以接管咀强度不是主要影响因素。

2.4 角焊缝强度分析

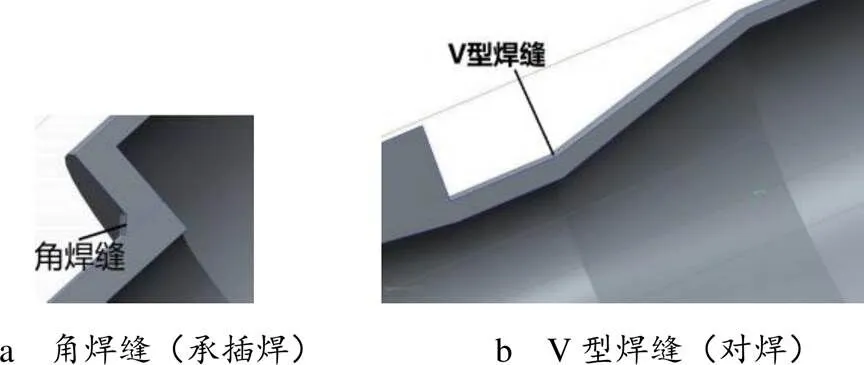

对角焊缝进行模型简化并三维建模,将角焊缝简化为实体模型,初步计算强度校核,模型如图5a、图5b所示。

图5 角焊缝模型图

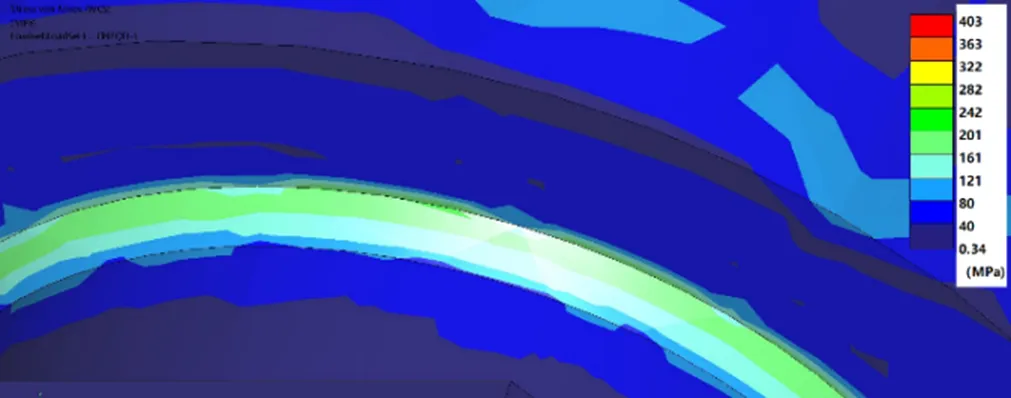

施加压力4.9MPa,得到角焊缝应力云图,如图6所示。角焊缝处应力约为201MPa。

图6 角焊缝应力云图

受静载荷作用时的焊缝许用应力[2~5]为:

[]=[]′

式中:[]——受静载荷作用时的焊缝许用应力;[]′——材料母体的许用应力;——工作条件系数。

受拉时的焊缝工作系数为0.8,受剪切力时的焊缝的工作条件系数为0.6,因此此时角焊缝的许用应力为82MPa。而此时角焊缝的应力约为201MPa,高于焊缝的许用应力82MPa,角焊缝强度不足为主要影响因素。

3 集合器结构优化方案

3.1 设计压力确定

依据HG/T20570.1《设备和管道系统设计压力和设计温度的确定》中规定与未设安全阀的设备相连的压力管道要求管道设计压力≥设备设计压力,即70mm管路出口集合器设计压力应不低于70mm管路出口过滤器,其设计压力为6.4MPa。为保证系统长期稳定运行,设计压力通常留有一定的设计余量,因此70mm管路出口集合器设计压力拟定为1.1倍的管路出口过滤器压力,因此最终将管路出口集合器的设计压力拟定为6.4×1.1=7MPa。

3.2 结构优化仿真分析

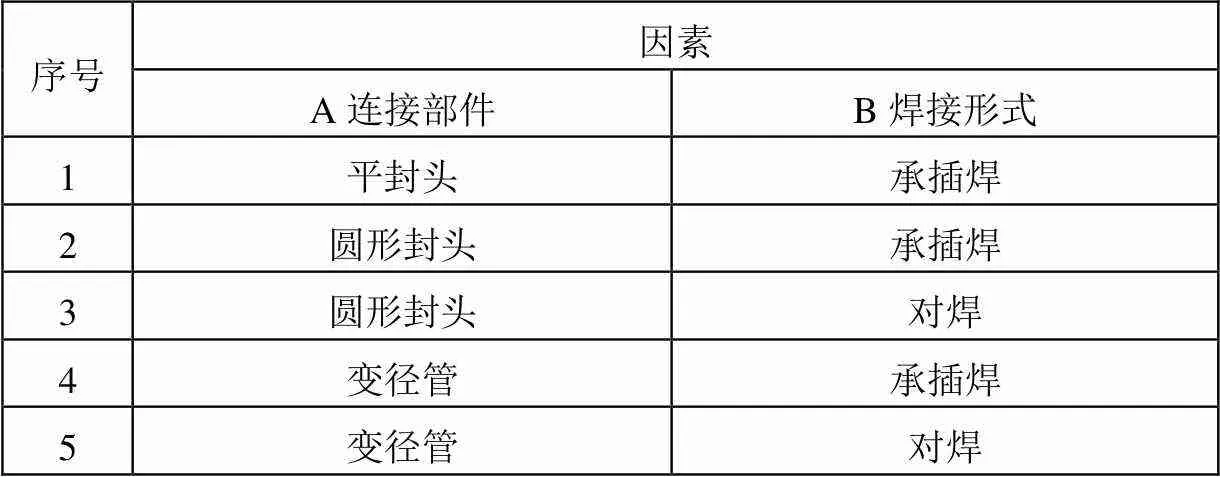

根据以上的原因分析,得出了导致平封头强度和角焊缝强度不足两个主要因素:针对封头强度不足,采取的方案是重新设计连接部件:平封头、圆形封头和变径管;针对角焊缝强度不足,采取的方案是重新设计焊接形式:承插焊和对焊。由于平封头与接管咀的焊接方式一般只能使用承插焊,圆形封头和变径管与接管咀的焊接形式可选择承插焊与对焊,因此共有5种结构形式,见表2。

表2 结构形式组合

分别对5种结构形式的管路出口集合器进行三维建模,其中承插焊形成的角焊缝和对焊形成的V型焊缝的简化模型如图7所示。角焊缝的工作系数为0.6,母体材料06Cr19Ni10的许用应力为137MPa,因此角焊缝的许用应力为82.2MPa。对焊形成V型焊缝,由于对焊为焊透结构,可将焊缝与母体材料简化为一体模型,如图7b所示,V型焊缝的工作系数为0.8,因此焊缝的许用应力为109.6MPa。

图7 不同形式焊缝三维模型

经过7MPa压力载荷的仿真计算后,得到5种结构形式焊缝处应力云图,如图8所示,焊缝应力统计结果见表3。承插焊结构产生的焊缝应力分别为:平封头201MPa,圆形封头231MPa,变径管80MPa;对焊结构产生的焊缝应力分别为:圆形封头49MPa,变径管22MPa。其中平封头和圆形封头的承插焊结构焊缝应力高于焊缝许用应力,因此这两种结构不符合要求。相同连接部件下对焊结构的焊缝应力明显小于承插焊结构,因此优先选用对焊结构,同时变径管结构的焊缝应力明显小于平封头和圆形封头。变径管+对焊的组合结构产生的焊缝处应力为5种结构形式中最小值,因此变径管+对焊结构为最优结构。

图8 5种结构形式的应力云图

表3 仿真计算结果统计表

3.3 液压试验仿真分析及试验验证

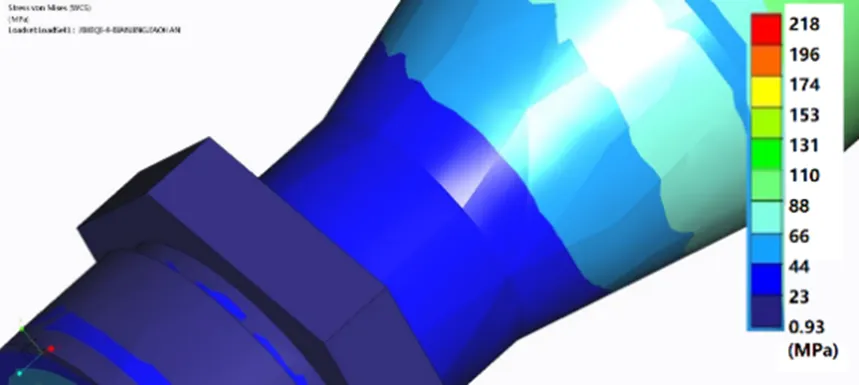

图11 变径管+对焊结构的应力云图

对变径管+对焊结构强度仿真分析,根据GB/T20801《压力管道规范工业管道》,内压管道液压试验压力为1.5倍设计压力,对三维模型施加载荷压力10.5MPa强度校核计算,10.5MPa时的应力应变位移云图如图11所示,承受10.5MPa时的焊缝应力为44MPa,小于此时的焊缝许用应力109.6MPa。

根据仿真计算结果,将该试验台管路出口集合器结构改为变径管+对焊结构,如图12所示,经过现场10.5MPa液压试验,集合器未变形或泄露,焊缝无变化。

图12 变径管+对焊结构管路出口集合器改造后实物图

4 结束语

通过三维建模及仿真分析的方式对液体火箭发动机高压液流试验系统管路出口集合器进行了结构优化,提出了一种校核计算方法,最终将变径管+对焊的设计方案确定为最优结构形式,将管路出口集合器承压强度从4.9MPa提升至7MPa,并将变径管+对焊的结构形式广泛应用于液流试验系统,提升了液流试验系统管路出口集合器的强度,保证了系统本质安全,取得了显著效果。

1 秦占领,张黎旭,熊然,等.固体发动机D406A钢壳体支座角焊缝裂纹分析[J]. 航天制造技术,2017(3):9~11

2 王彪. 超大型储罐大角焊缝应力分析[J]. 科学技术创新,2015(19):70~70

3 杨健. 大管径埋地管道承插焊连接施工技术[J].石油化工建设,2006(1):54~56

4 兰朋.单面角焊缝计算公式的探讨[J]. 起重运输机械,2004(3):44~46

5 顾惠琳. 焊接与焊缝强度[J]. 设计方法研究,2014(1):19~23

Structure Optimization of Collector of Liquid Rocket Engine Fluid Test System

Shi Ruijie Song Ge Ma Hangyuan Fu Hao

(Beijing Aerospace Propulsion Institute,Beijing 100076)

In order to optimize of the structure design of the pipeline outlet collector of the liquid rocket engine high-pressure fluid test system, a certain fluid test system pipeline outlet collector is taken as the research object, the three-dimensional modeling and simulation analysis method was used for the stress analysis of the equipment strength and the weld strength. The main influencing factors of insufficient strength was found, and the structure has been improved. A method of checking calculation is proposed, which significantly improved pressure strength of the pipeline outlet collector and widely used in liquid rocket engine fluid test system.

simulation analysis;equipment strength;weld strength;stress analysis;structure optimization

TH

A

石睿捷(1991),工程师,化工过程机械专业;研究方向:流体试验技术。

2021-07-31