LiFePO4涂覆量对锂离子电池性能的影响

刘伯峥,李海婷,曾 涛,伍绍中

(天津力神电池股份有限公司,天津 300384)

磷酸铁锂(LiFePO4)正极动力锂离子电池在高温环境下的稳定性高、安全性好、循环寿命长、充放电效率高,兼具高能量密度与高功率,工作温度范围广,且成本低,广泛用于新能源汽车领域[1]。相比三元材料正极锂离子电池,LiFePO4正极锂离子电池的能量密度偏低,制约了在乘用车领域的发展,因此需要提升能量密度,增加车辆的续航里程。同等容量的电池,增加电极涂覆量,可减少极片层数、箔材、隔膜用量,达到提升能量密度与降低成本的双重效果。虽然增加电极涂覆量是提高电池能量密度的一条有效途径,但对电池整体性能的影响还需要进一步评估。

本文作者制备了高低两种涂覆量(分别为39.50mg/cm2及35.50 mg/cm2)的LiFePO4电极,并组装成软包装锂离子电池,考察涂覆量对电池性能的影响。

1 实验

1.1 电池制备

实验所用原材料为本公司商品锂离子电池制备所用材料。

将LiFePO4(广东产,≥99.8%)、黏结剂聚偏氟乙烯(PVDF,法国产,≥99%)和导电炭黑SP(天津产,≥99.9%)按质量比96.5∶2.0∶1.5混合,加入N-甲基吡咯烷酮(NMP,天津产,≥99.8%),将浆料双面涂覆在13μm厚的涂炭铝箔(广东产,≥99.0%)上,按本公司工艺制备正极片。面密度39.50 mg/cm2为高涂覆量,35.50 mg/cm2为低涂覆量。

将人造石墨(Gr,广东产,≥99.9%)、导电炭黑SP、羧甲基纤维素钠(CMC,江苏产,≥91.0%)和丁苯橡胶(SBR,日本产,≥40.0%)按质量比96.5∶1.0∶1.0∶1.5混合,以去离子水为溶剂,将浆料双面涂覆在6μm厚的铜箔(广东产,≥99.88)上,按本公司工艺制备负极片。面密度18.01 mg/cm2为高涂覆量,16.17mg/cm2为低涂覆量。

将正、负极片(同时为高涂覆量或低涂覆量)与聚乙烯(PE)隔膜(辽宁产)按本公司生产工艺制成额定容量为4.0 Ah的 SP4360143软包装电池,所用电解液为 1.0 mol/L LiPF6/EMC+EC+PC(质量比 20∶10∶1,天津产)。

1.2 性能测试

电极黏结力测试:将双面胶带(3M公司)分别黏附于不锈钢片和电极片上,用INSTRON 3365拉力试验机(美国产)拉动电极片,记录剥离过程的拉力值。

用RM2610电极电阻测试系统(日本产)测试电极电阻,输入单面浆料层厚度、集流体厚度、集流体体积电阻率,基于有限体积法的电位分布反向推导,将电极片电阻分离、数值化,得到浆料层本体电阻和浆料层-集流体界面电阻。

用LBT2108型电池测试仪(美国产)进行1.00 C充放电循环,温度为45℃、55℃。充电流程为:以1.00 C恒流充电至3.65 V,转恒压充电至0.05 C;放电流程为:以1.00 C恒流放电至2.50 V。充放电之间,静置30 min。

用LBT2108型电池测试仪(美国产)和BS-VR3电池内阻测试仪(广州产)测定直流内阻(DCIR)和交流内阻(ACIR)。

用数显厚度计(日本产)测量电池厚度。用JEOL 7600F扫描电镜(日本产)观测电极表面形貌。用EDAX能谱仪(美国产)探测分析LiFePO4极片元素种类及含量。

高低温放电:25℃下以0.33 C恒流充电至3.65 V,转恒压充电至0.05 C;再在45℃、25℃和0℃下以0.33 C放电至2.50 V,或在-10℃、-20℃下以0.33 C低温放电至2.00 V。

高低温充电:在45℃、25℃和0℃下以0.33 C恒流充电至3.65 V,转恒压充电至0.05 C,或在-10℃、-20℃下以0.10 C恒流充电至3.65 V,转恒压充电至0.05 C;之后,在25℃下以0.33 C放电至2.50 V。

倍率放电:在25℃下以0.33 C恒流充电至3.65 V,转恒压充电至0.05 C;之后,在 25℃下分别以0.20 C、0.33 C、0.50 C、1.00 C和2.00 C放电至2.50 V。

倍率充电:在25℃下以0.20 C、0.33 C、0.50 C、1.00 C和2.00 C恒流充电至3.65 V,转恒压充电至0.05 C。

高温存储:电池在80℃的温箱中依次存储3 h、6 h、3 h和6 h后,进行剩余/恢复容量及交流内阻测试。在25℃下以0.33 C放电至2.50 V,得到剩余容量;以0.33 C恒流充电至3.65 V,转恒压充电至0.05 C,然后以0.33 C放电至2.50 V,得到恢复容量。将电池在60℃的温箱中存储28 d后,进行电压、内阻、厚度、剩余容量和恢复容量测试。

2 结果与讨论

2.1 电极分析

电极黏结力是保障电池长循环寿命的重要条件之一,电极涂覆量提高后,电极黏结力不会明显劣化。电极电阻是原材料与电池性能之间的纽带,从阻值可初步判断原材料及电池的性能。制备的正、负极片的黏结力和电极电阻见表1。

表1 制备的正、负极片的黏结力和电极电阻Table 1 Adhesion of the prepared cathode and anode and electrode resistances

从表1可知,正极片和负极片的黏结力都没有随着涂覆量的提升而降低。提升电极涂覆量,浆料层的本体电阻及浆料层与箔材间的界面电阻均有所增加。由此推测,电池交流内阻、直流内阻会增加,倍率充放电性能会降低。

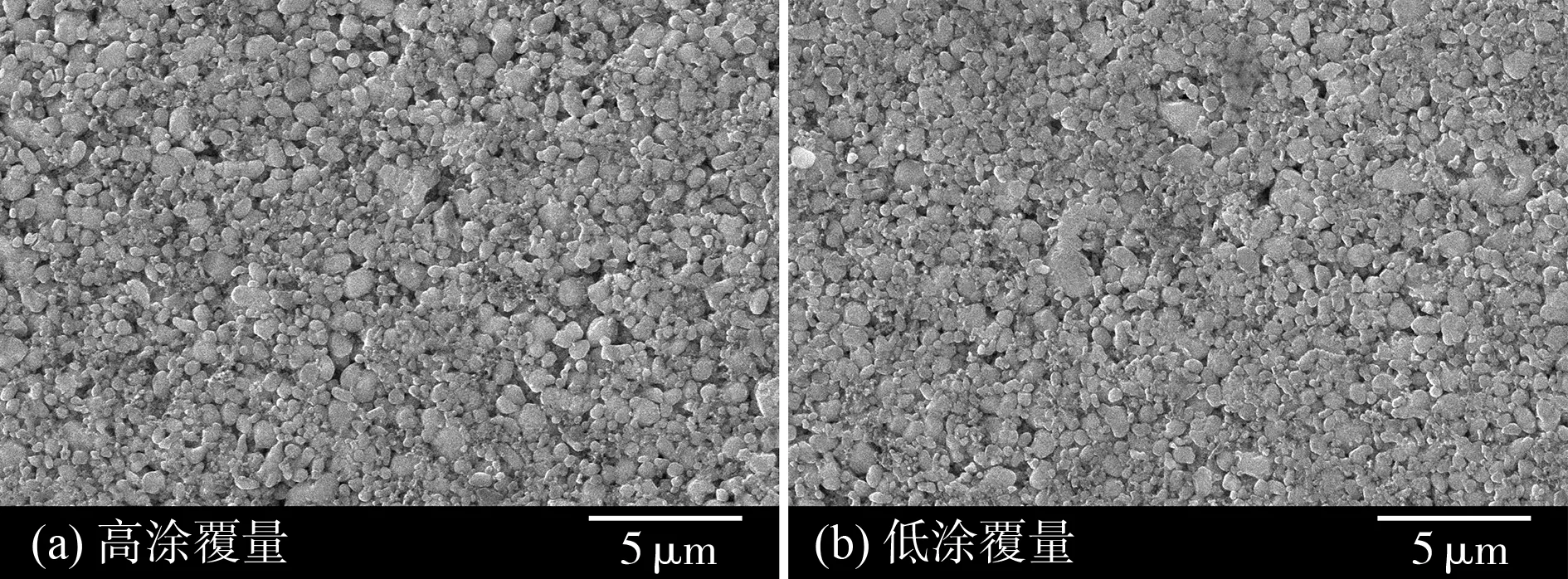

电极电阻的增加,可能受涂覆烘干过程中黏结剂、导电剂上浮或黏结剂团聚的影响[2],因此,对LiFePO4电极进行形貌分析,结果见图1。

图1 不同涂覆量LiFePO4电极的SEM图Fig.1 SEM photographs of LiFePO4 electrode with different coating amounts

从图1可知,LiFePO4颗粒分散良好,未发现黏结剂团聚的现象。

对高低涂覆量LiFePO4电极进行区域元素分析,也未检测到极片表面F含量升高的现象,结果见表2。

表2 不同涂覆量LiFePO4电极的能量色散谱数据Table 2 Energy dispersive spectra data of LiFePO4 electrode with different coating amounts

2.2 直流内阻

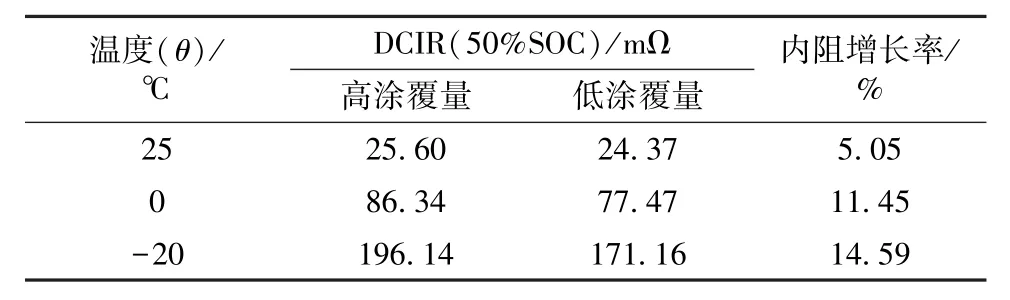

两种电极方案制备的电池在25℃、0℃和-20℃下,50%荷电状态(SOC)时的DCIR见表3。

表3 不同温度下不同涂覆量电极组装的LiFePO4电池的直流内阻(DCIR)Table 3 Direct current internal resistance(DCIR)of LiFePO4 batteries assembled with different coating amount electrode at different temperatures

从表3可知,电极涂覆量增加,在25℃、0℃和-20℃下,50% SOC、1.00 C放电30 s的 DCIR分别增加5.05%、11.45%和14.59%。这主要是因为涂覆量增加,电极厚度增加,Li+嵌脱路径延长,极化增大,导致DCIR增加[3]。随着温度降低,DCIR增长率也逐渐增大,说明高涂覆量造成Li+嵌脱动力学性能变差,在低温下表现更明显。

2.3 高低温放电与充电

经过上述测试以后,对不同温度下两种电极方案制备的电池放电与充电的电压平台、能量比(以25℃为基准)进行对比,所得结果如表4所示。

表4 不同温度下放电与充电电压平台和能量保持率对比Table 4 Comparison of discharge and charge voltage platform and energy retention rate at different temperatures

从表4可知,随着电极涂覆量增加,实验所测的各温度下电池的放电电压平台均有所升高,如25℃下,放电电压平台从3.215 V升高到3.223 V,但电极涂覆量增加并没有对放电能量比(以25℃为基准)造成明显影响。

充电电压平台增加幅度不超过5 mV。涂覆量增加,以25℃放电能量为参比,各温度下测试的放电能量保持率几乎无影响,仅-20℃下放电能量比降低1.6%。总体来说,电极涂覆量增加对高低温充电性能影响不大。

她噘着嘴喃喃说道:“见一面这么麻烦,住你们那儿又一句话都不能说——我回香港去了,托你买张好点的船票总行?”

2.4 倍率放电与充电

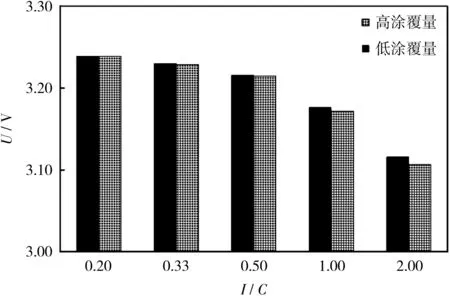

两种电极方案制备电池的放电电压平台对比结果如图2所示。

图2 倍率放电电压平台对比Fig.2 Comparison of voltage platform of rate discharge

从图2可知,电极涂覆量增加,在0.20 C、0.33 C、0.50 C电流下持续放电,放电电压平台降低不超过1 mV(3.230 V降至3.229 V);在1.00 C和2.00 C电流下持续放电,放电电压平台分别降低4mV和9 mV,能量保持率分别降低0.16%和0.17%。这主要是涂覆量提高引起Li+嵌脱路径增长,浓差极化增大,Li+嵌脱阻力增加所致[4]。车辆在实际使用过程中,持续放电电流大多不超过0.50 C,因此,电极涂覆量增加,亦能满足电池的电压及能量需求。

对两种电极方案制备电池的充电电压平台、恒流段充入容量进行对比,结果如图3所示。

从图3可知,电极涂覆量增加,引起充电电压平台升高及恒流容量比降低:0.33 C充电电压平台提高4 mV,恒流容量比降低0.2%;1.00 C和2.00 C充电电压平台分别提高7 mV和13mV,恒流容量比降低0.4%和0.9%,由此可能引起电池充电时温升增加。

图3 充电电压平台、恒流段充入容量比Fig.3 Charging voltage platform and galvanostatic section charging capacity ratio

2.5 高温存储

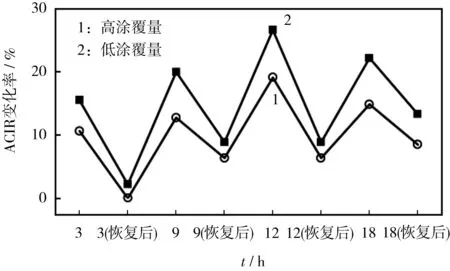

电池80℃温箱存储后,容量剩余(恢复)率和交流内阻测试结果分别见图4和图5。

图4 电池80℃存储过程中的容量剩余率和容量恢复率Fig.4 Residual capacity ratio and recovery capacity ratio of the battery during stored at 80℃

图5 电池80℃存储过程中的交流内阻(ACIR)Fig.5 Alternating current internal resistance(ACIR)of the battery during stored at 80℃

从图4、图5可知,电极涂覆量增加,80℃、18 h后,容量剩余率和容量回复率均提升0.5%,对内阻、压降影响较小。

电池60℃温箱存储后,电压、内阻、厚度、剩余容量和恢复容量结果如表5所示。

表5 电池60℃存储28 d前后的交流内阻、电压、厚度、容量剩余率和容量恢复率Table 5 ACIR,voltage,thickness,residual capacity ratio and recovery capacity ratio of the battery before and after stored at60℃for 28 d

从表5可知,增加电极涂覆量,60℃、28 d后,容量剩余率提升0.40%,容量恢复率提升0.40%,内阻、压降影响较小,但厚度增加约4.4%。60℃存储结果与80℃存储一致,可能是高涂覆量的电极相对来说难以烘干水分,导致残留水分较多,使电池存储后厚度增加。针对高涂覆量的电极,电池注液前的烘干工序需提升温度,以去除电池中的水分。

2.6 循环寿命

不同温度下电池的1.00 C循环寿命见图6。

从图6可知,涂覆量提升后,并未对电池45℃、55℃高温1.00 C循环性能造成明显的影响。一方面,高温下电解液黏度低,电池阻抗降低,削弱了涂覆量增加引起的阻抗;另一方面,相同容量高涂覆量电池相比低涂覆量电池,极片层数减少,极片与电解液的接触面积减小,有利于降低副反应,减弱电极对电池的影响。

图6 不同温度下电池的1.00 C循环寿命Fig.6 1.00 C cycle life of the battery at different temperatures

3 结论

本文作者从电极涂覆量着手,验证涂覆量提升对电池性能的影响,以期减少箔材、隔膜等用量,提升电池能量密度。

增加电极涂覆量,对极片黏结力的影响不大,但极片电阻有所增加,主要影响电池内阻,导致放电电压平台降低,放电能量下降,低温放电能量下降最大,约1%~2%。

相比软包装电池,方形铝壳电池充放电会引起较大温升,因此,软包装体系向方形铝壳电池转化,在温升因素影响下,电池内阻大,放电电压平台降低,放电能量下降的现象可能会有所改善。

高涂覆量电极体系,可通过优化电解液进行改善,需要匹配厚电极的相关电解液进行验证。

致谢:感谢力神研究院新产品研发部全体同事在测试等方面的支持,尤其是石兴方、曹六阳、王静波、董世佳。