模块化海工码头系船桩制造工艺研究

姜金泉

上海建工(江苏)钢结构有限公司 江苏 南通 226116

随着国家“一带一路”倡议实施的不断深入,以及中国在世界基建领域的地位,越来越多的工程制造公司参与到各种国际工程项目中,承接各种类型的国际工程项目。随着对外合作的不断加深,一种模块化构造技术应运而生[1-2]。

模块化构造体系包括结构体系、模块单元类型、模块单元间连接体系等。所谓模块化制造,是指结构工厂模块集成化制作、现场模块化安装。模块化施工可以节约大量的人工、降低造价、缩短现场施工工期。但在模块化工厂集成化过程中,对结构加工及精度控制有着较高的要求,需要严格控制加工精度和结构偏差,确保现场安装精度。

1 项目背景

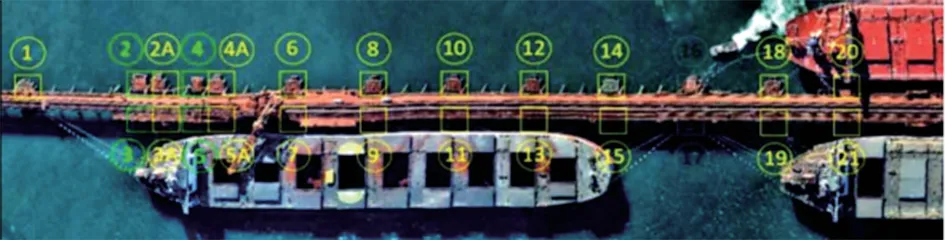

CLA项目为力拓矿业集团铁矿装卸码头维修项目。CLA码头设施位于Cape Lambert兰伯特东北海岸沃尔科特港约2.5 km处。此码头属于栈桥式近海延伸矿山码头,为海上安装施工项目,因地理位置特殊和维修项目本身的特殊性,只能采用模块化设计构造、工厂集成化制造、现场模块化安装。项目现场施工区域如图1所示。

图1 项目现场施工区域

2 模块化构造设计

2.1 模块化结构构造

钢结构模块化构造设计在充分考虑现场安装便利性的同时,还应考虑到工厂集成化加工及运输的可行性。采用合理的工厂集成化制造方案与科学的吊装方式及适当高效的现场安装方法,从而保证模块化高效制造以及现场高精度实施。另外,通过Tekla Structure三维设计软件结合ANSNY有限元分析软件,为模块化构造提供了理论依据,进一步为模块化制造实现创造了条件。

本工程通过合理的结构功能分类结合合理的结构单体匹配,有效地保证了工厂加工、远洋运输、现场安装的顺利进行。

2.2 模块化结构节点连接

合理的节点连接形式不仅有利于工厂加工精度控制,更有利于现场安装控制,从而降低现场的施工难度,更能体现模块化设计构造的优势。本工程各模块子项位置均采用缓冲支座连接以及栓接节点,减少现场焊接工作,避免现场焊接变形造成的结构精度偏差。

3 模块化钢结构加工控制

本文重点阐述此项目中难点较高的Dolphin caps系船桩结构装配焊接及预装控制过程,旨在为类似工程项目积累相关工程经验。Dolphin caps系船桩作为码头系统中的主要承载结构,设计时多考虑厚板全熔透焊接形式且内部隔板较多,结构外形尺寸约为9 m×8 m×8 m,与之相互连接的结构较多且连接关系复杂。因此,此结构为该码头项目中较为重要的节点结构,其相互连接关系见图2。

图2 结构相互连接关系

3.1 建造方法

Dolphin caps系船桩属于大型构件,且下侧桩管均有斜度、非垂直,无法作为制作基准面。为保证制作精度,采用倒置反做法,以上侧板平面作为制作基准面,采用由下而上构造法。因结构较大且复杂,为便于装配,将结构拆分为四部分,进行分步装配,如图3所示。

图3 结构拆分示意

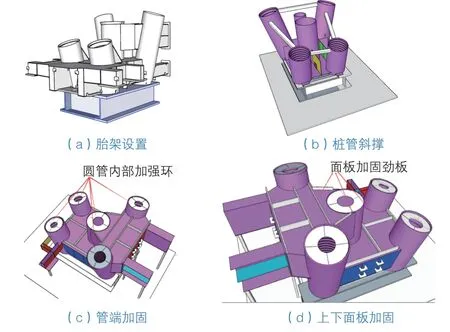

3.2 胎架及加固设置

胎架及支撑作为主要承重受力构件,为预防焊接变形,设置时应考虑具备一定的强度,保证结构的稳定性,避免结构制作过程中失稳,造成安全隐患。同时,胎架及加固工装措施也属于刚性固定法,更有利于控制焊接变形,保证焊后加工尺寸精度。

胎架由H型钢框架及防变形保持板焊接而成,H型钢需有足够的强度、刚度、稳定性,采用截面不小于500 mm型钢。为保证桩腿对接位置、圆管椭圆度,防止对接错边超出公差,加固环板厚度20~30 mm,净宽度不小于450 mm。为保证面板平面度,控制焊接变形,加固劲板厚度20~30 mm,宽度不小于250 mm。

胎架及加固设置如图4所示。

图4 胎架及加固设置

3.3 焊接收缩余量加放

焊件受到局部加热和冷却时,温度分布不均匀将使焊件出现不均匀的热膨胀,热膨胀受到周围低温区金属抵消、阻碍,不能够自由膨胀收缩,就会产生焊接应力继而导致塑性变形。焊接变形在一定程度上会影响焊接件强度、刚度、加工尺寸精度,适当增加焊接收缩余量,有利于控制因焊接变形造成结构尺寸偏差。本结构焊接收缩余量如图5所示。

图5 结构焊接收缩余量

3.4 焊接工艺控制

焊接工艺对焊接变形的影响很大[3]。焊缝尺寸大小直接关系到热影响的大小;焊接坡口的构造将导致结构连接受力或受残余应力的不同;焊前预热、焊接的顺序、焊道的层次及焊后消氢处理等影响焊缝质量。

项目采用AS 1554.1澳大利亚钢结构焊接规范,焊缝90%按全熔透焊缝设计,增加了焊接变形控制难度。另外,箱体结构的部分内部隔板需采用分步退装,采用单边V形衬垫焊坡口,同样增加了焊接及变形控制难度。

有效的焊前预热可以防止根部裂纹的产生。为减少焊接残余应力及母材淬硬倾向,防止冷裂纹产生,改善焊缝性能,母材焊接前必须进行预热,可采用电加热或火焰加热两种方式。火焰加热仅用于个别部位且电加热不宜施工之处,并应注意均匀加热,加热范围应覆盖焊缝两侧各100 mm以上。加热时用测温笔在离焊缝中心50 mm的地方测温。加热范围及测量方式如图6所示。

图6 加热范围及测量方式

在焊接结构构造及刚性无法改变时,应充分考虑合理的焊接顺序编排及焊缝布置。焊缝若沿构件截面分布不对称,则会导致该构件焊接时产生弯曲变形。在结构或组合构件的装配、部件连接以及增加局部临时加强焊时,应采用的合理工艺与顺序以减少变形与收缩。

厚板焊接时应坚持多层多道焊的原则,严禁大幅度摆动焊接。宽道焊接时母材对焊缝的拘束应力较大,焊接变形大,焊缝局部温度过高导致焊缝晶粒粗大,焊缝强度、韧性急剧下降,容易引起开裂及延迟裂纹。多层多道焊的优点:上一层次对下一层次进行了有效的热处理,改变了焊接接头的应力应变分布状态,提高了焊接接头的综合性能指标。

焊接过程中严格控制焊接参数、焊接顺序。每一焊道完工后应将焊渣清除干净并检查和清除缺陷,再进行下一层的焊接。每层焊缝始终端接头应相互错开不小于50 mm。层间温度须保持与预热温度一致。每道焊缝一次施焊,中途不可中断。焊接过程中采用边振边焊及适当的火焰加热技术或锤击消除焊接应力。焊接过程中要注意每道焊缝的宽深比大于1.1。多层多道焊缝形式如图7所示。

图7 多层多道焊缝形式

由于厚钢板焊接时构件的拘束度大,焊缝金属冷却速度快,焊缝内应力将明显高于普通厚度钢板的焊接,结构拘束度增加,焊缝容易产生裂纹,且主要为焊接冷裂纹。

在裂纹倾向较大时,特别是焊接材料屈服强度大于460 N/mm2、材料厚度大于30 mm时,在考虑使用低氢焊材的同时,焊后应采用200~300 ℃保温以及2 h消氢处理,以利于焊缝中扩散氢的溢出,有效防止冷裂纹形成。

4 数字化三维测量控制

为使钢结构节段节点等的加工拼装精度满足设计要求,采取全站仪精密三维测量、计算机辅助处理拼装的方法,建立精度管理系统。

计算机模拟预测多结构拼接结果,通过控制节段节点加工过程精度,进而实现对安装后整体精度的主动控制。防止由于单个节段节点加工误差的累积造成安装后节段节点的位置、线形、扭转等超差。通过主控点位系统性测量,确保现场安装质量。

系船桩主控为桩腿斜度尺寸偏差、靠船侧法兰连接平面及孔位偏差、与上层平台相关连接偏差。

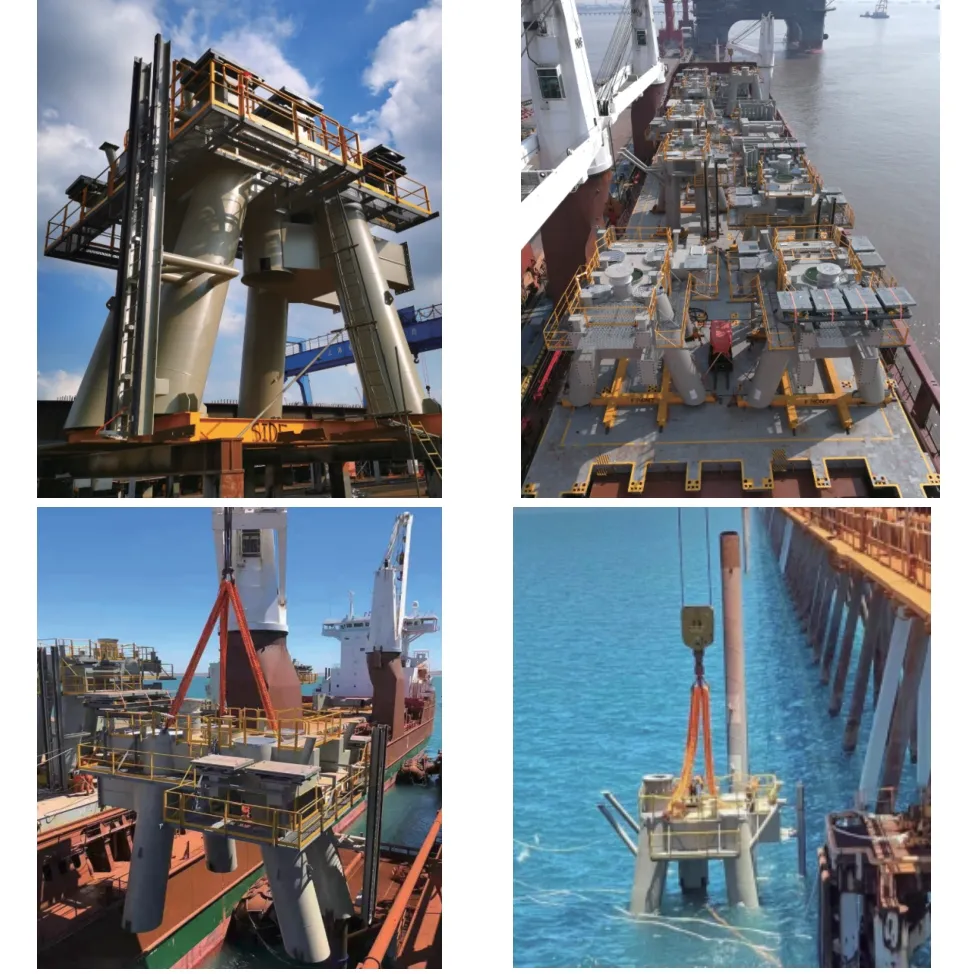

利用全站仪精密三维测量、计算机辅助处理拼装的方法,保证制作过程中及时调整已有尺寸偏差,采取补救措施。再结合整体预装及总装,保证结构的尺寸精度,同时也保证了现场模块化安装的精度。首批Dolphin caps系船桩模块发运及安装如图8所示。

图8 系船桩模块发运及安装

5 结语

钢结构模块工厂集成化制作,能够有效地缩短制作周期,但制作过程中的精度控制是提高现场安装效率的关键因素。通过制作过程中装配、焊接、测量等过程控制,可进一步保证现场安装精度。

[1] 陈红磊,陈琛,李国强,等.模块化钢结构建筑模块间节点的研究综述[J].钢结构,2018(12):1-5;27.

[2] 郭晓伟.大型结构模块现场组装、安装施工技术探讨[J].科技经济导刊,2018,26(30):1-4.

[3] 陈晓明.特种钢结构焊接技术[M].北京:中国建筑工业出版社,2019.