分节预制地下连续墙在轨道交通工程中的应用

谭 斌

中铁二十三局集团轨道交通工程有限公司 上海 201300

在轨道交通工程中存在大量地下工程,且大多数涉及深基坑施工。从止水效果和变形控制等多方面考虑,这些基坑的围护结构较多情况下采用了地下连续墙结合内支撑的方案[1]。然而,在成槽与水下混凝土浇筑环节质量问题频发,增加了后期处理难度,并给结构安全带来一定的风险[2]。对于轨道交通工程来说,设计使用寿命一般都达到了100 a,如果地下连续墙还兼作永久结构的话,那对地下连续墙的质量要求更高。

为了解决上述问题,一个较为可靠的方案就是采用预制地下连续墙,近年来国内外有关学者都对此开展了相关研究。

日本在20世纪90年代,通过在水泥土搅拌墙中插入型钢骨架的方式,开发了钢制地下连续墙工法,大幅节约人力和空间,得到了较多应用。2008年,吉斯塔株式会社通过使用型钢与预制混凝土组合的结构,结合TRD工法来成槽,开发了浅层地下构造物的快速建造技术,极大地提高了地下工程施工速度[3-4]。

20世纪末,上海地区在明天广场[5]、瑞金医院单建式地下车库[6]等工程中就尝试对预制地下连续墙技术进行了应用,虽取得了一定效果,但并未得到推广。2017年,上海城地集团通过将预制钢筋混凝土H型桩插入水泥土搅拌墙中形成地下连续墙,该技术在国家机器人中心等多个基坑工程中得到了应用[7]。此外,广州地铁设计院、中国建筑股份有限公司等也提出了不同的预制地下连续墙方案,但都没进行大规模应用[8-12]。

2018年,由上海申通地铁集团牵头,联合设计、预制、施工等单位,在上海轨道交通某车站附属围护结构施工中,采用了分节预制地下连续墙技术。本文通过对分节预制地下连续墙设计方案、施工方案、应用效果进行介绍,以供类似工程参考。

1 分节预制地下连续墙设计方案

本基坑开挖深度10 m,围护结构采用地下连续墙,墙厚59 cm。共设置3道支撑,除上面1道采用钢筋混凝土支撑外,其余2道为钢支撑。坑底以上土质主要为粉质黏土,坑底则为淤泥质黏土层,墙趾位于黏土层。根据围护结构计算结果,地下连续墙在基坑开挖以及结构回筑期间将承受较大的弯矩和剪力,其最大设计值分别达到了320 kN·m/m和361 kN/m。预制地下连续墙采用上、下两节连接而成,分节接头拟设置于坑底以下3.0~4.5 m的位置,墙幅间间隔交错布置。

1.1 构造设计方案

预制构件上节设计采用实心构件,下节设计采用空心构件(空心率20%)。为了减少构件质量,对坑底下部分预制连续墙设置中部孔芯。为避免空心截面变化影响横向连接接头与混凝土连接性能,实心与空心分割线设计为连续墙横向接头下3 m处。混凝土强度等级为C40,抗渗等级为P10。考虑预制、运输、吊装等限制,构件宽度设计为3 950 mm,如图1所示。

图1 分节预制地下连续墙构造示意

1.2 竖向接头设计方案

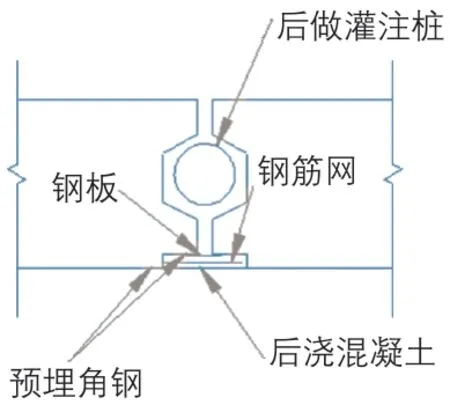

预制地下连续墙墙幅间的竖向接头主要作用在于协调墙幅间受力及保证墙幅间防水效果。现有竖向接头主要分为两大类,一种是企口插卡类,另一种为现浇接头。现浇接头对施工工艺要求相对较低,并有较好防水效果,在工程中得到广泛应用。结合对已有工程实例竖向接头的分析,在已有现浇竖向接头基础上进行改进,作为本次预制地下连续墙竖向接头。主要改进思路如下:

1)结合地铁附属结构特点,取消外突结构扶壁柱,结构扶壁柱内嵌。

2)内嵌扶壁柱两侧预埋角钢,并利用钢板与预埋角钢焊接进行防水封闭。

竖向接头设计如图2所示。

图2 分节预制地下连续墙竖向接头示意

1.3 横向接头设计方案

受起吊能力限制,预制地下连续墙构件长度超过一定值后需对墙幅进行分段预制,上下预制墙之间接头即为预制地下连续墙的横向接头。为保证结构安全,横向接头设置于基坑下方,横向接头必须满足基坑开挖过程中所在位置的承载力要求,同时横向接头的存在不宜过多削弱地下连续墙的刚度,避免对基坑稳定性产生影响。预制装配式地下连续墙横向分节连接接头设计必须满足以下要求:

1)达到基坑围护结构安全等级要求。

2)满足基坑围护结构防水设计要求。

3)保证构件“保证强度相等”“减少刚度损失”设计要求。

4)符合结构耐久性设计要求。

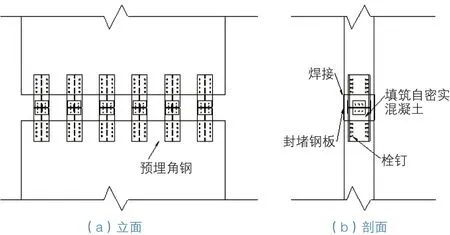

为此在对5种不同接头形式进行理论计算和试验验证的基础上,采用了型钢拼接式接头[13]。为满足荷载传递的要求,在上、下幅墙身构件中均预埋了H型钢,还在型钢上设置了栓钉来进一步加强型钢与墙身的连接强度。现场拼装过程中,先将下节墙幅起吊后临时置于导墙上,随后吊装上节墙幅构件与下节墙幅对接,使用拼接钢板与高强螺栓快速连接上、下节墙幅。为满足耐久性要求,还采用临时钢板将横向接头范围外侧进行封闭,并以自密实混凝土进行填充。连接好上、下节墙幅后,整幅墙身在泥浆护壁条件下下沉至设计标高,墙身与槽壁空隙采用注浆填充。横向型钢接头具体做法如图3所示。

图3 分节预制地下连续墙横向接头示意

1.4 防水设计方案

1.4.1 竖向接头防水设计方案

预制地下连续墙存在竖向接头,且预制构件与现浇构件之间存在施工冷缝,需采取针对性的防水措施,保证结构防水效果。对竖向接头采取的防水措施如下:

1)相邻墙幅间采用现浇钻孔灌注桩填充。

2)墙缝间靠结构侧设置凹槽,凹槽中预埋角钢,并在角钢间焊接钢板封闭竖向墙缝。

3)结构凹槽设置钢筋网片,并后浇混凝土填充。

1.4.2 横向接头防水设计方案

本次选用的型钢拼接式接头采用金属连接构件。为确保其防腐性能,在上、下墙幅吊装拼接完成后,利用厚10 mm钢板对接头范围进行封闭,向密闭空腔内注入自密实混凝土进行填充。

1.4.3 预制构件与现浇结构连接处防水设计方案

对预制构件与现浇顶底板接口采取的防水措施如下:

1)预制地下连续墙设置凹槽,在槽内预埋钢板,顶底板现浇前,在钢板上焊接钢板止水带。

2)接口凹槽内设置遇水膨胀止水胶,并埋设注浆管。

对预制构件与现浇地面结构接口采取的防水措施为:设置剪力槽,同时槽内布置止水钢板。

2 分节预制地下连续墙施工方案与质量控制要点

2.1 工厂预制

本次预制地下连续墙采用非预应力结构,其预制工艺与其他非预应力构件生产工艺相同。因本次实施数量较少,综合考虑模板系统采用了定型木模,空心采用气囊铸模。为减少吊装过程对钢筋笼、预制连续墙带来的影响,采用原位钢筋笼绑扎、原位模板安装、原位混凝土浇筑、原位蒸汽养护的方式进行生产。

因后续现场安装的需要,对上、下节接头预埋精度有较高要求,该项为预制阶段控制的重难点。为解决这一问题,在绑扎钢筋笼与组立模板时,将同幅连续墙上、下节构件接头锁定,并同时浇筑上、下节预制连续墙,如图4所示。达到强度后解除接头锁定螺栓,以便于分别吊装。

图4 预制现场

2.2 吊装与运输

本次预制地下连续墙宽厚比、长细比均较大,属于典型薄壁受弯构件。平面外刚度较弱,构件吊装装卸及运输振动均易产生有害裂缝,进而影响构件安全性和耐久性。为解决这一问题,一是通过计算选择合理起吊、支撑位置,二是制作了专用吊装桁架,保证各吊点均匀受力。

运输采用了多轴液压平板运输车,有效降低轴重,满足市政道路运输条件,并具备自动平衡功能,避免运输过程中受力不平衡造成构件损伤。

2.3 现场安装

因采用了横向接头,分节预制地下连续墙现场施工相较于以往预制地下连续墙施工一个主要不同点在于增加了上、下节连续墙连接等工序,其具体工艺流程为:施工准备→槽壁加固→场地布置→测量放样→导墙施工→泥浆制备及泥浆回收与再生处理→成槽→清孔置换→砂石回填→预制构件制作与运输→上节吊装→下节吊装→快速拼装→吊装入槽→墙底注浆→墙缝处理→接头浇筑→墙侧注浆→墙顶焊接→搁置拆除。

现场安装阶段的质量控制主要体现在装配精确度控制、墙底承载力恢复、墙侧土体变形控制等方面。

2.3.1 装配精确度控制

预制地下连续墙构件与现浇地下连续墙构件最大区别在于现浇地下连续墙混凝土充填槽段,混凝土填充作用可确保相邻墙缝有效连接,而预制地下连续墙墙缝连接质量直接取决于构件装配精度,若装配精度误差较大极易造成墙体平面、墙缝错位,影响墙体整体外观质量及整体止水性能。

另外,现浇地下连续墙墙体质量由墙侧土体摩阻力及墙底土体承载力共同承担,墙体岀现沉降且沉降值较小;而预制地下连续墙安装入槽后,墙体与槽壁之间的间隙未填充前墙身自重由导墙、导墙持力层及墙底持力层承担,预制构件间会出现较大差异沉降。因此预制地下连续墙构件装配质量直接影响预制装配式围护结构的力学性能和止水性能,为确保其装配质量主要采取以下几方面措施:

1)设计专用导向架,利用导向架限制预制墙构件平面安装精度。另外,墙体安装到位后可以利用预埋于墙身的测斜管检测墙身垂直度,并复核墙顶对角线标高,以判断墙身定位及垂直度状况。

2)成槽槽壁厚度适当大于预制墙墙身厚度,防止槽壁垂直度影响预制墙构件安装垂直度,预制墙墙身与槽壁间间隙采用厚浆填充以恢复墙身与槽壁间的摩擦力。

3)单幅槽段成槽深度适当较槽底设计标高超挖10~20 cm,然后采用砂石混合料槽底回填至槽底标高上400 cm处,待预制墙构件安装到位后由墙身自重压实至设计标高。

4)导墙均按预制地下连续墙荷载进行设计配筋,预制墙构件安装到位后采用横担临时搁置在导墙上,待墙底砂石混凝土注浆固化后及墙侧厚浆凝固,相邻墙体间采用连接板连接固定后抽出横担,由墙底承载力和墙侧摩阻力共同承担预制墙构件自重荷载。

2.3.2 墙底承载力恢复

本次预制地下连续墙持力层为软塑状态⑤1-1灰色黏土层,其压缩性能高,为提高槽底承载力,根据上海市地下连续墙施工规范及相关工程经验,一般是在槽底回填50 cm碎石料。由于碎石料需依靠自重自由沉至槽底,其平整度较难控制。为解决此问题,保证回填料有一定压缩性能,将碎石料改为配合比为1∶1的砂石混合料。砂石混合料浸泡泥浆后其自重加大,可有效避免砂石混合料在泥浆中漂浮。另外采用砂石混合料能够确保预制地下连续墙墙底注浆管有效插入,不损坏注浆阀,保证了后续注浆效果。

2.3.3 墙侧土体变形控制

由于预制装配式地下连续墙墙体与槽壁间因工艺特征存有间隙,若间隙不采取有效措施予以填充易引起结构摩擦力损失及坑外土体沉降,影响周边环境安全。为有效填充工艺间隙,及时恢复预制墙体与土体间的摩擦力,防止土体松动变形导致地层损失,确保结构及周边环境安全,借鉴盾构法隧道拼装管片同步注浆工艺,墙身与土体间间隙采用厚浆填充。

为避免槽壁失稳及影响周边环境,同时确保注浆填充质量,预制地下连续墙采用“分段成槽、分段安装、分段填充”的施工流程。即每完成2~3幅成槽后及时安装预制墙构件,2~3幅预制墙安装完成后作为一填充单元填充厚浆,以及时恢复预制墙体与土体间摩阻力,抑制周边环境变形。

3 应用效果

为验证分节预制地下连续墙应用效果,实施过程中及工后对预制墙体及周边环境进行了监测,主要监测内容包括墙体应力、墙体沉降、墙体水平位移、坑外土体沉降、坑外土体水平位移、坑外地表沉降、坑外管线沉降、坑外建筑沉降等。监测结果显示各项指标均符合二级基坑安全等级及二级环境保护等级相关要求,周边环境及建(构)筑物处于安全状态[14]。

通过本次应用统计,每幅预制地下连续墙安装平均用时约9.5 h,在操作熟练与形成流水作业后还可进一步提高工效。

4 结语

本文以上海轨道交通某车站附属围护结构为例,介绍了分节预制地下连续墙的设计、施工方案,以及其应用效果,主要结论有:

1)工程的监测数据表明,本项目实施的分节预制地下连续墙具有较强的刚度,在地铁附属工程中的应用获得了成功。

2)经现场实测验证,本次选用的型钢接头其承载力与刚度满足要求。

3)对墙幅间竖向接头、预制墙与现浇结构的接头进行特殊防水处理,能够保证分节预制地下连续墙结构满足防水要求。

本次应用的基坑开挖深度约10 m,各项指标按二级基坑安全等级进行控制,下一步将通过对分节预制地下连续墙的抗震性能、接头防水技术、模块化设计等方面进一步开展研究,以将预制地下连续墙技术向地铁车站主体基坑进行推广。

[1] 王卫东,邸国恩,黄绍铭.预制地下连续墙技术的研究与应用[J].地下空间与工程学报,2005,1(4):569-573.

[2] 吴祥祖,朱小龙,王慧康.地下连续墙施工中常见问题及控制措施[J].施工技术,2005,34(6):51-53.

[3] 鋼製地中連続壁協会.鋼製地中連続壁工法I(コンクリート等充填 鋼製地中連続壁工法):設計施工指針(案)[S].2009.

[4] 浅野均,請川誠.開削地下構造物の急速構築技術「さくさく SLIT工法」の開発[J].電力土木,2012(359):81-83.

[5] 王琼.预制地下连续墙在高层建筑中的应用[J].施工技术,2000,29(1):43.

[6] 张福龙,梁潇文.上海瑞金医院地下车库预制 地下连续墙施工技术研究[J].四川水泥,2017(10):234.

[7] 王洪新,班笑.国内建筑工业化发展现状及在地下工程中的应用[J].隧道与轨道交通,2019(增刊2):10-17.

[8] 许国光,油新华,耿冬青,等.自卡式预制地下连续墙接头工艺研究[J].施工技术,2018,47(3):135-136.

[9] 杨毅秋,周慧超,杨贵生,等.装配式地下连续墙设计施工技术研究[J].铁道工程学报,2020,37(2):91-97.

[10] 刘兴旺,潘黎芳,李瑛,等.渠式切割装配式地下连续墙设计与施工技术[J].地基处理,2019,1(3):53-57.

[11] 葛欣铭.预制地下连续墙技术在地下综合管廊工程中的应用[J].建筑施工,2018,40(8):1304-1307.

[12] 赵启嘉.预制地下连续墙在地铁工程中的应用研究探讨[J].科技创新导报,2015,12(21):96-97.

[13] 陆晨,宋卫华,朱蕾.预制装配式地下连续墙横向连接接头分析与设计[J].安徽建筑,2020,27(12):59-62.

[14] 王坤为,黄栩,黄大明,等.分节预制地下连续墙型钢拼接式接头技术研究[J].建筑结构,2020,50(增刊1):1075-1079.