超大规模海上施工平台施工设计

乔长庆

(中铁十五局集团第二工程有限公司 上海 201714)

1 工程概况

杭州湾地区环线并行线G92N宁波段滨海枢纽互通采用变形苜蓿叶形(单环式)与甬舟高速正交互通,占海域面积约408 707 m2。建成后将成为亚洲最大的海上互通立交枢纽工程。滨海互通由总长2 390 m的主线高架桥和A~H共计8条匝道桥构成,均位于海中,其中主线下穿A、D、G、F匝道,上跨金塘跨海大桥(甬舟高速),形成上中下三层复杂立交结构。匝道桥基础采用钻孔桩+矩形柱式墩+系梁,上部结构均为钢-混凝土组合梁结构形式。本工程地质和水文情况复杂,气象条件恶劣,工期紧,具有桥梁工程规模大、建设条件复杂、技术难度大和建设风险高的特点[1-3]。

2 海上施工平台设计思路

本工程海上施工平台按照满足功能需求、动态布置的原则[4-5],项目部依托公司科技中心专家、项目技术骨干、外聘专家和技术咨询单位组成科研团队进行科技攻关。首先进行施工的功能需求分析,根据现有技术信息,明确施工技术路线,依据功能需求确定临时设施,组织物流交通线路,初步实现与技术路线相符合的海上桥梁施工平台功能需求;然后进行施工平台规划设计,在满足功能要求的前提下,确定海上施工平台各项技术参数、设备型号、作业平台位置等。通过技术论证确定设计方向,联合技术攻关团队进行技术攻关,并进行专项设计及受力验算,确保结构可靠。施工阶段,在节约成本及满足工期的前提下,分阶段分区域进行。对施工平台进行动态监控,并根据施工情况,及时拆除不需要的栈桥,见图1。

图1 海上施工平台设计思路

3 海上施工总体技术路线及平台分区

3.1 施工技术总体路线

特殊的结构和施工条件决定了本工程的施工过程设计需统筹兼备、综合布设、平台共用、安拆有序[6]。滨海互通按照由浅及深、从下到上、分区域分阶段原则组织施工。首先沿设计线路搭设海上施工栈桥,然后依托栈桥搭设施工作业平台,完成基础及下部构造施工。桩基采用反循环钻施工,钢筋笼在钢筋加工场制作后运至施工现场。承台采用托梁套箱法施工,选择低水位时间,在钢护筒外壁焊接牛腿,搭设承重梁,吊装预制混凝土底模,浇筑预制底板湿接缝混凝土,拼装钢套箱,底板止水后完成钢筋绑扎、混凝土浇筑施工。墩柱采用大型整体钢模板,一次浇筑成型。墩柱钢筋结构较大,吊装运输变形大,采用初步加工成型+海上平台整形后再吊装施工的方法。上部构造安装施工时,互通区内先场外组合,后通过船舶运输至卸货码头,采用提梁机、架桥机架设,部分区域无法使用架桥机架设的可依托重型栈桥,履带吊架梁。

3.2 海上施工平台交通物流分析

海上施工物流交通依托海上运输平台连接施工作业平台实现。混凝土拌和站、钢筋加工场、钢梁加工场、卸货码头、存梁平台、提梁站等生产设施和工点通过栈桥、车辆和船舶相互联系,共同形成一个完整的交通物流网络,为施工顺利进行提供基础物质保证。根据主体结构施工特点,可分为两个阶段,见图2。

图2 各施工阶段交通网络

在基础及下部构造施工阶段,以拌和站、钢筋加工场为交通中心,岸上人员、机械设备、钢筋加工场的成品钢筋、拌和站中的混凝土,需沿互通区支栈桥通向互通区,依托主线栈桥、匝道栈桥运输至各个施工作业平台,形成以建筑材料至施工点、施工点位置根据进度情况进行调整的放射型交通树状网络。

在上部构造施工阶段,特别是梁体安装施工阶段,以卸货码头为中心,根据梁体架设要求,结合现场的条件,以梁体运输路线和架设路线主干的扩张型交通流为主。梁体通过船只运输至卸货平台,然后通过提梁站、架桥机架设至设计位置。另一个路线为通过卸货平台,依靠现有栈桥,运输至架梁区,通过履带吊吊装至设计位置。

3.3 海上施工平台分区位置

根据交通物流分析,对拌和站、钢筋加工场、卸货平台、提梁站在充分考虑征地、满足海事部门要求的前提下,结合施工技术难度、成本等因素,首先确定施工栈桥的走向;然后根据物流情况,初步沿匝道线路方向将施工运输平台线路绘制于施工平面布置图上;最后根据每段栈桥的使用功能(是否过履带吊、是否过运梁车、是否用履带吊吊装钢梁),确定具体桩号。通过功能需求确定栈桥受力情况进而进行分段定位。

4 海上平台施工设计

从施工控制和成本节约等角度考虑,海上施工平台采用模块化设计,以提高海上施工平台材料周转率,达到快速设计、便捷施工、节约成本的目的[7-8]。

4.1 海上运输平台的施工设计

滨海互通主要通过搭设钢栈桥作为物流交通干道,用来连接场站和各个施工点。栈桥边线与匝道桥箱梁投影边线相距2 m,钢栈桥设计宽度为9.0 m,标准跨长12 m,每3~5跨设置制动墩,设伸缩缝1 道。根据施工需要按荷载 100 t、150 t、200 t调整分配梁、贝雷片间距进行断面布置,见图3。不同断面结合地质条件、受力特点确定桩长。

图3 海上运输平台(栈桥)断面

4.2 海上作业平台的施工设计

海上作业平台为桩基、墩台施工提供作业面。滨海互通匝道作业平台结构类型较多,根据桥梁设计特点,分为单独作业平台和作业平台+支栈桥两种结构类型。

在施工栈桥空间满足的情况下,依托施工栈桥连接施工作业平台,部分机械短时间可在施工栈桥上进行作业。若达不到要求,则采用作业平台+支栈桥类型,施工机械可以在支栈桥上作业并长时间停放,不干扰栈桥交通。平台桥面采用 12a型钢+10 mm花纹板的组合桥面体系,主体结构为贝雷梁+钢管桩结构形式。

4.3 海上卸货码头的施工设计

为架设2.4万t钢混组合梁设卸货平台1座,位于甬舟高速以南约355 m处、主线B128~B129墩之间。卸货码头由2个工作平台、1个存梁平台和靠船桩组成,见图4。U型港池长约78 m,宽约18 m,两侧为临时卸货平台,采用2台100 t跨港池龙门吊卸货,两侧卸货平台上各设有1条龙门吊轨道,轨距32 m。

图4 海上卸货平台(码头)布置

临时卸货平台采用钢结构,桩基采用φ800钢管桩,桩上设双榀 40a型钢作为横梁,纵梁采用HN650型钢及 14a分配梁,上铺10 mm厚花纹钢板。卸货平台侧面设钢管桩轮胎护舷。卸货平台可兼作桥墩钻孔平台。

4.4 海上提梁站的施工设计

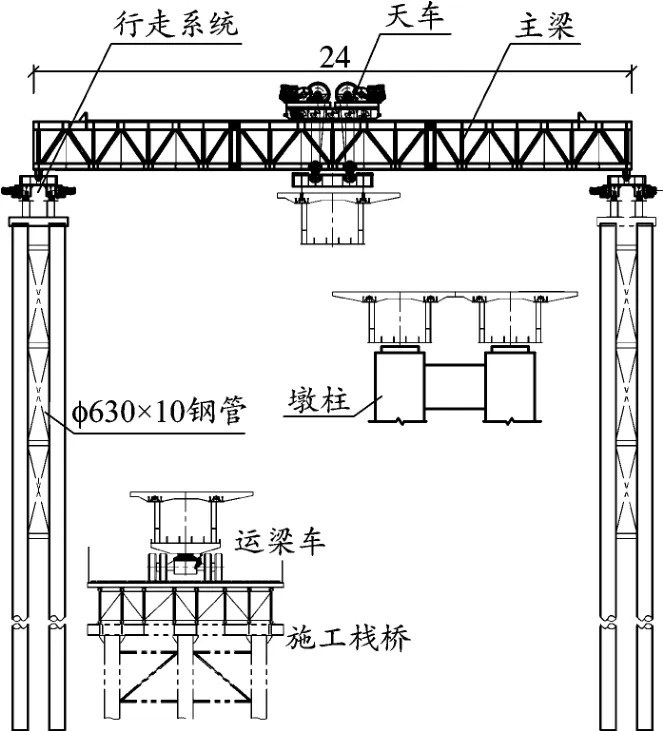

在F0~F2和E14~E16墩跨处各设1处提梁站,提梁站采用跨墩龙门吊形式,由具有专业资质单位进行设计,型号为DTJ90×2提梁站。一组提梁站设置两个跨墩龙门吊机,全桥共2个。每组提梁站的龙门吊机跨距按24 m考虑,横桥向跨越栈桥和起始桥跨。龙门吊机具体结构及布置见图5。

图5 海上提梁站设计断面(单位:m)

5 海上施工平台受力验算及分析

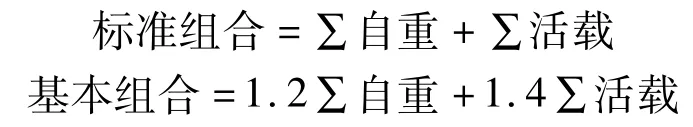

整体受力计算分正常工作阶段及非工作阶段两种情况考虑。不同阶段考虑两种荷载组合形式,即标准组合和基本组合[9-10]。荷载组合形式:

标准组合计算结果用来评价刚度指标,基本组合计算结果用来评价结构强度指标。在施工过程中正常工作状态主要考虑的荷载有:恒载、履带吊自重+吊重、水流力、风荷载;在非正常工作状态下作业平台上人员及车辆设备均需撤离,计算时只考虑风荷载与水流力作用。

采用有限元软件进行仿真模拟,计算得出的各构件最大轴力、最大弯矩、挠度均满足设计及规范要求,见图6。依据《码头结构设计规范》《公路桥涵地基及基础设计规范》验算钢管桩基础嵌固深度、入土深度及整体稳定性[11]。

图6 海上施工平台仿真计算模型

6 海上施工平台施工与监测

海上平台在施工前,编制专项施工方案并上报进行评审,同时利用BIM技术进行滨海互通施工过程模拟,并邀请专家对施工模拟过程进行综合评价。

钢栈桥、作业平台采用“钓鱼法”施工,见图7。施工过程中,严密监测栈桥格构柱相对沉降、桥面挠度、裂缝情况,定期检查钢管桩的腐蚀情况。如出现裂缝过大、挠度过大等异常情况,应立即停止使用。栈桥由专人管理,控制人员及车辆出入[12]。

图7 海上施工平台鸟瞰图

7 结束语

(1)本滨海互通项目受海况、设计、海事等影响,异常复杂,施工难度大,其施工技术路线的确定,对施工平台设计起决定性作用。施工难度和施工条件的限制,决定了其施工技术路线需要和多方沟通,不断论证、不断完善。

(2)按照功能复合、动态布置原则,严格执行施工技术路线,选定临时设施,以海上物流交通组织为中心进行平面布置,通过不同施工阶段的交通物流分析,对其功能进行分区,根据受力特点,确定常规栈桥、重型栈桥具体段落和位置,为滨海互通施工设计做好准备。

(3)滨海互通施工平台设计涉及船舶码头、起重设备和海洋环境保护等专业性较强的知识。通过团队科研攻关,确保了其功能的实用性、设计的专业性、结构的可靠性。

(4)本工程结合不同施工阶段的平台功能需求,对海上施工平台进行系统化、模块化设计,提高了材料的周转率和施工速度,确保了杭甬复线高速滨海互通超大规模施工平台顺利施工。