等离子体在能源环境领域中的应用研究进展*

张 婧

(中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104)

0 前言

等离子体技术是近年来新兴的一种工艺技术,利用等离子体(等离子体中包含大量激发态原子、分子、自由基、电子、光子及正负离子等活性物种,其气体温度跨越常温~10K、电子温度跨越10~10K)特殊性质对化学物质进行强制化学转化,常常可以完成常规方法无法实现的反应,如:①使用等离子体可以通过电子/自由基与反应物分子直接碰撞,使其化学键发生断裂,突破反应热力学平衡限制;②一步实现传统化学反应需要几步完成的反应途径;③将常规方法需要极其苛刻条件(高温、高压等)才能实现的反应,在常温常压下得以实现。等离子体技术可另辟蹊径,解决困扰能源环境领域多年的难点反应,并能实现苛刻化工反应过程优化,成为补充或替代常规化学工艺方法的重要途径和手段。等离子体作为一种新型的技术手段受到研究人员的广泛关注,对其在VOCs治理、含硫含氮烟气处理、废水净化、危废处理以及能源产品的分解及合成等方面的应用进行了大量的研究探索。

1 等离子体在废气处理的应用

低温等离子体技术常被用于脱除烟气中的二氧化硫、氮氧化物和单质汞等无机气态污染物,常用的等离子体形式主要有电子束、介质阻挡放电以及电晕放电(包括直流电晕和脉冲电晕)。电子束烟气处理技术早在1970年由日本Ebara公司率先提出,其通过高能电子与烟气中的N、HO、O等气体分子碰撞产生O、HO、OH等活性粒子,这些强氧化性活性粒子对烟气中的SO和NO氧化,进而将其脱除,此法可同时脱除二氧化硫、氮氧化物,无三废产生,工艺简单,脱硫脱硝效率高,对烟气原料适用性较强,已经实现了工业示范,见表1。然而,由于电子加速器价格昂贵易损,同时需要配套X射线防护设备,管理难度大,因此并未实现大规模工业应用。介质阻挡放电电极间距通常很小,烟气处理量小、且放电气隙容易被烟气中的颗粒物堵塞,影响放电的均匀性和持续性,因此该法对于烟气的处理仍然停留在实验室阶段。脉冲电晕放电由于可以在较大的放电间距条件下形成,因此已经实现了工业示范应用。其烟气处理量可达50 000 m/h,脱硫率可达90%以上,脱硝率可达40%~70%。

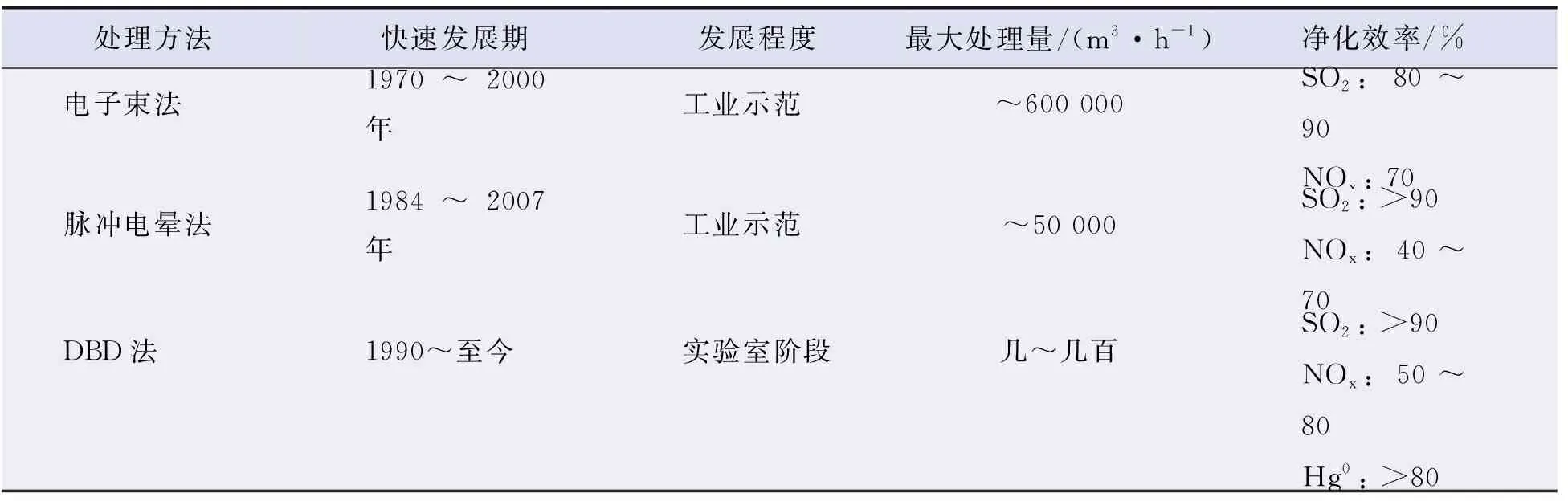

表1 等离子体净化气态无机污染物技术发展现状[8]

自20世纪90年代起,国内外研究人员便采用等离子体放电进行单质汞的脱除研究。吴彦、Masuda等利用介质阻挡放电、脉冲电晕放电进行燃煤烟气中单质汞的脱除实验,通过该法可实现汞的完全脱除;其他的研究人员也做过一些类似的研究,发现O、SO、NO和NO等烟气成分对单质汞的脱除具有较大影响,HCl的存在有利于单质汞的脱除。

大气压气相放电等离子体是一种有效的挥发性有机废气(VOCs)脱除技术,放电产生的高能电子与VOCs分子发生碰撞,致使其发生分子键断裂,并通过高能电子激发VOCs废气中的空气、HO等,产生O自由基、OH自由基、O等活性物种,进一步促进VOCs分子的降解,最终生成CO、CO等无机物,实现VOCs的脱除。目前,多种放电形式如介质阻挡放电、电晕放电、滑动弧放电都已广泛用于VOCs废气的处理,然而,等离子体放电对于芳烃类VOCs还难以完全脱除,且该法能耗较高,同时会产生O、NO以及有害气溶胶等气体,容易造成二次污染。

2 等离子体在废水处理的应用

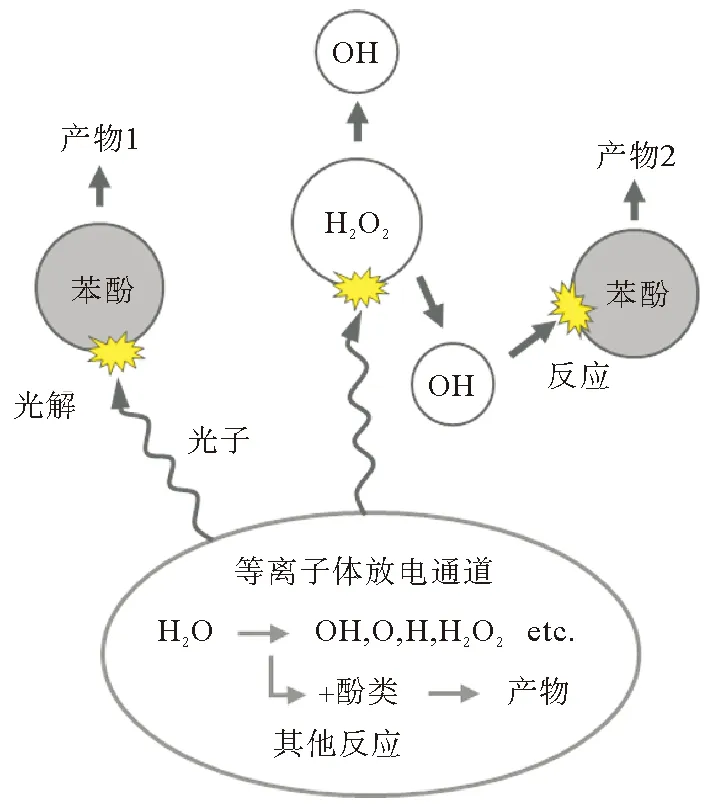

低温等离子体常被用于处理含有复杂组分、难降解的有机废水,如煤焦化废水、垃圾渗滤液、纺织印染废水、生物医药废水等。传统的废水处理工艺,如吸附、萃取、絮凝、沉淀、中和、氧化还原、活性污泥以及微生物降解等方法都无法有效去除高难度废水中的有机物。低温等离子体由于同时具有高能电子辐射、活性自由基碰撞活化、臭氧氧化、光分解等作用,可有效地将废水中有毒有害有机物降解为小分子有机物或CO、HO等无机物。自20世纪80年代,国内外学者便开始将液相放电应用于环境领域的废水处理。Sun等使用脉冲流光电晕放电对苯酚的脱除进行了研究,见图1,并研究了O鼓泡及HO的加入对于苯酚去除效率的影响,结果表明,通过O鼓泡及HO的加入均可有效的提高苯酚的脱除率。Magureanu等采用脉冲放电去除液相中的亚甲基蓝,等离子体处理10 min后亚甲基蓝出现明显的脱色,并且在等离子体处理30 min后液相中有HO生成,实验还发现FeCl催化剂的添加能够促进亚甲基蓝的脱除。Wang等则采用微波等离子体对亚甲基蓝进行了脱除实验,并研究了微波功率、初始浓度以及PH对亚甲基蓝脱除效率的影响,结果表明亚甲基蓝的脱除速率随微波注入功率的增加而增加、随pH的增加而降低,当初始浓度低于12.5 mg/L时,亚甲基蓝的最大脱除速率随着初始浓度的增加而增加,最高可达96.56%。Horikoshi等则将微波放电与超声相结合应用于液相体系中全氟辛酸脱除,该物质的脱除采用传统氧化技术是很难实现的,然而微波放电90 s后,全氟辛酸的脱除率可达59%。易志健等采用悬浮电极DBD研究了等离子体对偏二甲肼废水的降解效果,研究发现随着放电间隙的降低、处理时间的增加,偏二甲肼的降解效果都有所提升;等离子体处理10 min后加入氢氧化钠溶液,再继续处理10 min,偏二甲肼的降解率最高可达95%。

图1 等离子体脱除苯酚原理示意

大量实验证明等离子体在有机废水的脱除、脱色反应中具有较好的效果,然而在工业废水的处理过程中等离子体的应用非常少,主要原因是等离子体废水处理规模小、速度慢,含酸、碱、盐等的废水对于电极具有很强的腐蚀作用,极大影响电极的寿命,另外,等离子体处理废水的能耗目前也相对较高。因此,要实现该技术的大规模工业应用还需优化放电结构、开发耐腐蚀电极、并在节能降耗方面取得实质性的突破。

3 等离子体在固废处理的应用

固废一般指人类在生产、生活和其它活动中产生的丧失原有利用价值或者虽未丧失利用价值但被抛弃或者放弃的固态、半固态物品、物质。固废一般分为工业固体废物、危险废物、生活垃圾三大类。固废根据其种类、特性不同具有不同的处理方法,常用的有填埋、燃烧、热解、气化、泥或聚合树脂固化等,而高温、高焓、高能粒子密度大的热等离子体由于具有高加热速率、短停留时间、反应温度易于控制、材料转化效率高等优点,被认为是最适用于固废处理的方法之一。

热等离子体通过高温放电将固废加热至很高的温度,一方面固废中的有机组分被气化,热等离子体中的高密度高能电子与有机物气体发生碰撞,使其分子化学键断裂,从而迅速有效地将大分子固废转化为小分子(CO、H、CH等);另一方面,固废中的无机组分被高温熔融成黏性液体,淬冷后形成包裹着重金属的玻璃态固体物质,从而形成一种惰性坚硬的无机材料,实现固废的无害化处理。

Li等利用氩气直流热等离子体矩、空气氧化剂,气化经液相热等离子体预处理之后的污泥,分析所得的气体、固体产物,SEM结果显示原料发生了熔融,XRF分析表示多种元素含量都大大降低,产物气中99%以上是CO、CO及少量的CxHy,也有少量的NO和HS。

日本西屋公司是世界上较早进行热等离子体固废处理研发的商业公司,拥有30多年的等离子体研究经验,开发出的等离子气化火炬处于业界领先水平,其商业装置已经运行了超过50×10h。西屋公司曾于2003年在日本Utashinai city投入运营的等离子体气化技术工厂,设有两套等离子体装置,分别为日处理量为110 tpd的等离子体气化炉和165 tpd的处理自动碎纸机残留与城市固废的混合物装置,能向电网输出1.5 MW的电能。西屋公司在日本Mihama-Mikata建设的日处理20 t城市垃圾和4 t废水污泥的工厂,自2002年运行以来,检测的排放物气体中的氮氧化物、二噁英和呋喃等都能满足美国、加拿大、日本和欧盟的最严格要求。改进的西屋技术在印度、中国上海也都建立了相应的热等离子体气化技术系统,处理工业有毒有害废物或城市固体废物并发电的设施,均取得了较好的经济效益。

4 等离子体在化学分解与合成的应用

等离子体由于包含多种携带能量的活性物种,因此作为一种过程强化的手段常常可以用来实现特殊的反应过程,如:等离子体直接分解硫化氢制氢、氢氧爆炸限内等离子体安全合成过氧化氢、等离子体一步转化甲醇制乙二醇/n-CH以及CO/H等离子体合成甲醇等。

4.1 等离子体直接分解硫化氢制氢

HS直接分解制取氢气和硫黄一直是国内外科研工作者关注的研究领域,高温热分解HS尽管在工业技术上相对成熟,但受热力学平衡限制,即使反应温度在1 000 ℃以上HS转化率也仅为20%,而等离子体可以在常温常压下实现HS的高效分解。例如:Zhao等采用介质阻挡放电和光催化剂进行了协同分解HS实验研究,当使用单纯等离子体放电时,HS的最高转化率为67%;当在等离子体区填充ZnS/AlO和CdS/AlO颗粒时,HS可以完全分解,且能耗分别低至9.49 eV和6.92 eV。

4.2 氢氧等离子体合成过氧化氢

HO是一种重要的工业氧化剂,目前95%以上的HO工业产品都通过蒽醌法生产,该法工艺安全性高,适合大规模连续化生产。然而,该法生产的HO产品纯度较低,欲得到高纯电子级HO仍需多步分离提纯。Guo等使用H-O等离子体直接合成HO,其通过大气压下的介质阻挡放电活化氢氧混合气体产生等离子体,经化学键重新组合直接生成HO,通过反应器的特殊设计实现在爆炸极限内(O摩尔浓度为10%~25%)H/O混合气合成HO,其O转化率大于85%,HO选择性大于50%。

4.3 等离子体一步转化甲醇制乙二醇/n-C4H10

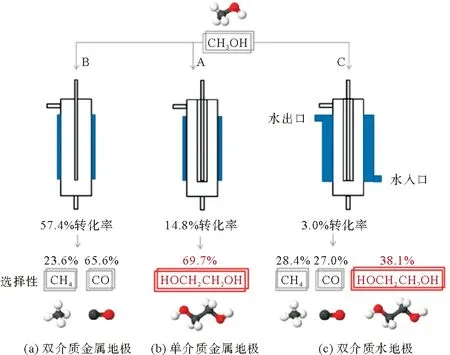

乙二醇是是最简单的脂肪族二元醇,应用几乎涉及日常生活的各个方面。目前工业上主要用环氧乙烷水合法生产乙二醇,即乙烯→环氧乙烷→乙二醇路线,该方法工艺流程长、设备多、能耗大。而Zhang等使用CHOH介质阻挡放电一步反应生成了乙二醇,在优化条件下CHOH转化率可达14.8%,乙二醇选择性可达69.7%,见图2。使用等离子体法一步转化甲醇生成乙二醇和氢气,实现了反应物原子经济性最大化;通过等离子体反应结构的设计和优化实现了等离子体电子能量的精准控制,避免甲醇在等离子体放电过程中分解为甲烷和一氧化碳等小分子,使等离子体控制合成大分子化合物成为可能。

图2 甲醇等离子体合成乙二醇反应器结构与反应效果对比示意

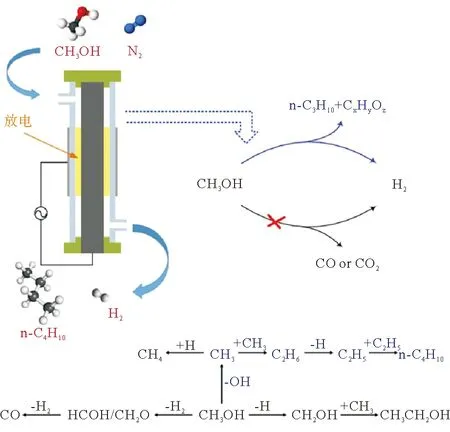

另外,Tu等使用介质阻挡放电一步转化CHOH生成了n-CH,见图3。在N做载气、CHOH初始摩尔浓度18%、放电功率30 W、预加热温度140 ℃时,得到n-CH的最高转化率为37.5%,此时的CHOH转化率约为40.0%。

图3 同轴介质阻挡放电反应器直接转化甲醇制正丁烷反应原理示意

4.4 CO2/H2等离子体合成甲醇

Wang等使用介质阻挡放电和Cu/γ-AlO催化剂相结合的方式在常温常压下(~30 ℃、1 atm)合成出甲醇,其甲醇转化率高达53.7%,收率可达11.3%。

上述等离子体过程强化反应几乎都是通过等离子体或等离子体-催化剂相结合的方法,而此法通常需要精确控制等离子体能量,因此大多采用介质阻挡放电等离子体或与光催化剂/热催化剂协同。等离子体能够有效活化反应物分子,可实现常规化学方法无法实现的化学反应、或将其反应条件变的不那么苛刻,另辟蹊径完成反应物的转化,因此为化学反应的设计和实现提供了新的思路和手段。然而,等离子体中物种的多样性以及瞬时性,导致其反应过程很难观测、反应机理极其复杂并且难以验证;另一方面,由于等离子体反应器难以有效放大以及大功率等离子体电源研制困难等因素,目前该方法实现工业化仍面临诸多问题。

5 结论与展望

在能源环境领域,等离子体技术是极具吸引力的研究及技术手段,目前报道的关于三废处理、等离子体分解以及等离子体合成等过程强化反应中,等离子体均表现出一些特殊的性能:避免了苛刻的反应条件、简化了反应步骤,有些情况下还攻克了传统方法无法解决的难题。然而,等离子体技术是一个涉及等离子体化学、等离子体物理、电学、材料科学与工程、机械工程、工程热物理、环境科学与工程等诸多学科方向的交叉学科,这要求从事该领域的研发团队具有多学科背景,这在一定程度上增加其研发难度。另外,由于等离子体物种的多样性以及寿命限制,对等离子体本身的表征变得十分困难,因此要实现对其产生和转化机理的深入探索也变得异常困难,需要通过实验研究、数值模拟以及理论分析的有机结合。此外,欲将等离子体进行广泛的应用,还需在科研人员和工程技术人员间建立紧密的合作,解决特定应用领域等离子体反应器结构设计、等离子体物理特性调控、复杂界面过程控制、等离子体剂量学、等离子体效应优化等技术问题。