氮化硼纳米片复合材料防腐涂层的制备及性能

张晓静,沈志刚,,刘 磊,刘立新,赵一志

(北京航空航天大学 a. 航空科学与工程学院 粉体技术研究开发北京市重点实验室; b. 材料科学与工程学院,北京 100083)

铝合金具有密度小、可强化、易加工、导电导热性好、耐腐蚀等一系列优良的特性,在国防、航空航天等领域得到了广泛应用[1]。其表面容易吸附空气中的水分形成一层水膜,空气中或者人员身体上的杂质溶解在这层水膜中,形成电解质溶液,发生电化学腐蚀,尤其杂质中Cl-的存在,可以破坏铝合金的钝化膜,从而引起点蚀等局部腐蚀,严重影响材料的使用性能和安全性能[2-3]。对于航天器用材料,低地球轨道的原子氧腐蚀,也会对大部分材料造成严重侵蚀,进而影响航天器的正常运行[4-5]。极端情况下,人类航天活动中的一些零件及工具,电化学腐蚀及原子氧腐蚀可能会交替存在,而考虑到发射升空成本,它们的使用寿命值得研究。目前,对于铝合金材料在电化学腐蚀和原子氧腐蚀共同作用下的腐蚀行为鲜有研究,故此,开展铝合金材料在两种腐蚀共同作用下的耐蚀性研究十分必要。

氮化硼纳米片( boron nitride nanosheets,BNNS),具有很好的壁垒性能、很高的热稳定性及化学钝性[6-7],使其在抗原子氧复合材料应用中发挥着出色的抗腐蚀效用[8-11]。另外,BNNS 的疏水性和电绝缘性,使其在电化学腐蚀领域有着广泛的应用前景[12-14]。

1 实验

1.1 高速剪切法制备BNNS

将1 g的氮化硼(质量分数为99.5%,粒径<45 μm,Alfa Aesar)分散在1 000 cm3混合溶剂(500 cm3异丙醇(分析纯,天津永大化学试剂有限公司)和500 cm3去离子水配制而成)中,用玻璃棒搅拌均匀后放置于HR3653搅拌机(飞利浦)中处理2 h,使用VC6326P激光测速仪(深圳市驿生胜利科技有限公司)测得其转速约为25 000 r/min。将处理后的混合溶液以500 r/min离心45 min,取上层90%(体积分数)的清液,真空抽滤至尼龙滤膜(直径为40 mm,孔径为450 nm)。将滤膜上的粉体转移至玻璃培养皿,放置于真空干燥箱中(8 h,60 ℃),得到BNNS,备用。

1.2 BNNS复合材料涂层的制备

分别称取0、 0.01、 0.02、 0.03、 0.04 g的BNNS分散于20 cm3树脂稀释剂环己酮(分析纯,天津永大化学试剂有限公司)中,超声分散30 min备用,称取13.30 g的环氧树脂(E51,南通星辰合成材料有限公司),将BNNS环己酮分散液缓慢加入环氧树脂,80 ℃加热搅拌1 h,使环己酮充分挥发。然后将BNNS和环氧树脂的混合液在80 ℃温度下,超声分散10 min,加入6.70 g的固化剂聚酰胺树脂(651,常州润翔化工有限公司),充分搅拌均匀。

将上述混合好的BNNS树脂混合体通过制膜器(SZQ-4:50、 100、 150、 200 μm),台州市艾测仪器有限公司)涂覆在揭开保护膜的新鲜5052型铝合金表面(化学组分表如表1所示)。湿膜厚200 μm,放置于真空干燥箱12 h室温除气,然后室温固化7 d,得到质量分数为0%、 0.05%、 0.10%、 0.15%、 0.20%的BNNS复合材料涂层,记为EP 0、 EP 0.05、 EP 0.10、 EP 0.15、 EP 0.20涂层。采用激光切割方法将铝合金和带涂层铝合金切割成小块样品备用,铝合金长、 宽分别为1.5 cm和1.5 cm,带涂层铝合金长和宽均为2 cm。

表1 5052型铝合金的化学组分中极化曲线的电化学参Tab.1 Chemical composition of aluminum alloy 5052

1.3 原子氧腐蚀

原子氧腐蚀实验是在北京航空航天大学自主研发的灯丝放电磁场约束型原子氧效应地面模拟实验设备中进行的[15]。实验条件: 压强为0.15 Pa,灯丝放电电压为120 V,放电电流为160 mA,累计原子氧通量约为4.9×1020cm-2,相当于常规太阳常数下距地400 km高空暴露71 d的原子氧通量(原子氧密度为108cm-3,航天器速度为8 km/s[16])。其中分别在4个原子氧通量下2.3×1018、 2.1×1019、 2.1×1020、 4.9×1020cm-2将样品取出,进行电化学腐蚀实验、接触角测试及形貌观测。

1.4 电化学腐蚀

电化学腐蚀实验所用的仪器为德国Zahner Pro电化学工作站,实验所用三电极体系如图1所示。其中以铝合金或者带涂层铝合金作为工作电极,以Pt作为辅助电极,以浸在饱和氯化钾溶液中的银-氯化银(Ag-AgCl)作为参比电极,以质量分数为3.5%的NaCl水溶液作为腐蚀介质,在25 ℃室温下进行测试。考虑到铝合金材料可能在使用过程中划伤,所以带涂层铝合金的电化学腐蚀试验,采取浸泡2 d后及划伤后2种情况进行测试。划伤实验的具体情况为划开膜层,露出金属基底为准,划痕测试实验照片如图2所示。待开路电位达到稳定后,开始动电位极化曲线测试,扫描速率为0.2 mV/s,扫描区间为相对开路电压为±200 mV,之后进行电化学阻抗谱测试(EIS),扰动电压幅值为10 mV,测试频率为0.01 Hz~1 MHz。测试结果通过Zahner Pro电化学工作站配置的Zahner Analysis分析软件拟合得到的相关电化学参数。

a)实物图b)示意图图1 电化学腐蚀实验用三电极体系Fig.1 Three-electrode system used in electrochemical corrosion experiments

图2 划痕铝合金样品电化学腐蚀实验后的照片Fig.2 Photographs of aluminum alloys with scratch after electrochemical corrosion tests

1.5 表征手段

采用德国蔡司Gemini300扫描电镜(SEM)观测铝合金试样及BNNS表面形貌。采用美国Bruck Mutimode 8原子力显微镜(AFM)观测BNNS的表面形貌和厚度信息。采用德国Dataphysics OCA15Pro接触角测量仪(测量范围为0°~180°,精度为±0.1°)测量试样与水的接触角。

2 结果与讨论

2.1 原子氧和电化学腐蚀现象

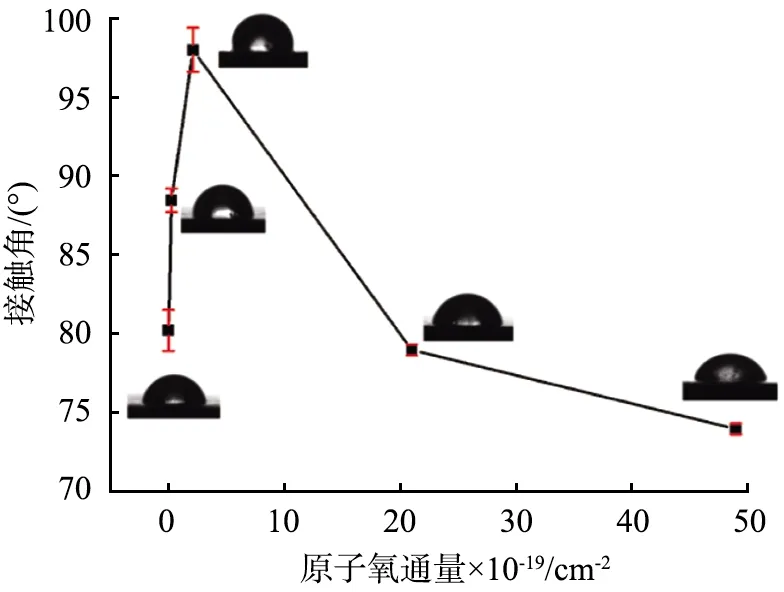

图3为不同通量原子氧腐蚀后的5052铝合金表面SEM图像。图3 a)为揭开保护膜的铝合金新鲜表面形貌图。由图可见,表面虽有铝合金拉丝工艺的脉络,但相对光滑。图3 b)—3 e)分别为原子氧通量为2.3×1018、 2.1×1019、 2.1×1020、 4.9×1020cm-2剥蚀后的SEM图像。由图可以看出,相较未经原子氧腐蚀的表面,在原子氧通量较小2.3×1018cm-2的情况下(图3 b)),铝合金表面仅仅变得有些粗糙;而原子氧通量达到2.1×1019cm-2时(图3 c)),铝合金的表面出现了均匀分布的凸起颗粒;当原子氧通量增大至2.1×1020、 4.9×1020cm-2时,铝合金表面的凸起颗粒反而减少。这可能是由于在原子氧腐蚀作用下,铝合金表面的氧化膜层出现了不规则增厚,同时,铝合金表面的氧化物出现了不规则脱落造成的。图4为原子氧腐蚀试验后铝合金表面与水的接触角,由图可以看出,随着原子氧通量的增大,接触角呈现先增大后减小的趋势,原子氧通量为2.1×1019cm-2的铝合金接触角超过了90°,具有了疏水性,这与图3 c)的疏水结构形貌是一致的。

a)0b)2.3×1018 cm-2c)2.1×1019 cm-2d)2.1×1020 cm-2e)4.9×1020 cm-2图3 不同通量原子氧腐蚀后的铝合金表面SEM图像Fig.3 SEM images of aluminum alloy surface after atomic oxygen corrosion

图4 不同通量原子氧腐蚀后铝合金表面与水的接触角Fig.4 Contact Angle between water and surface of aluminum alloy after atomic oxygen corrosion

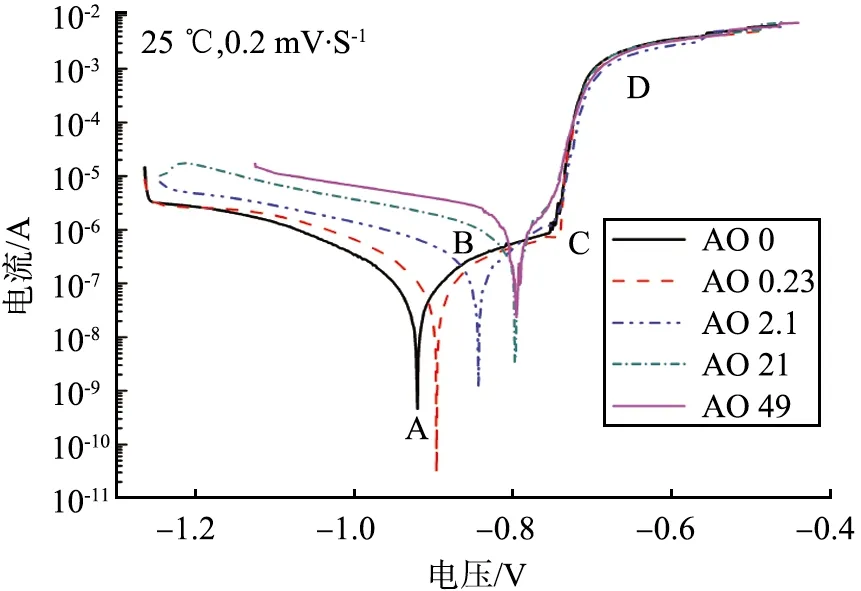

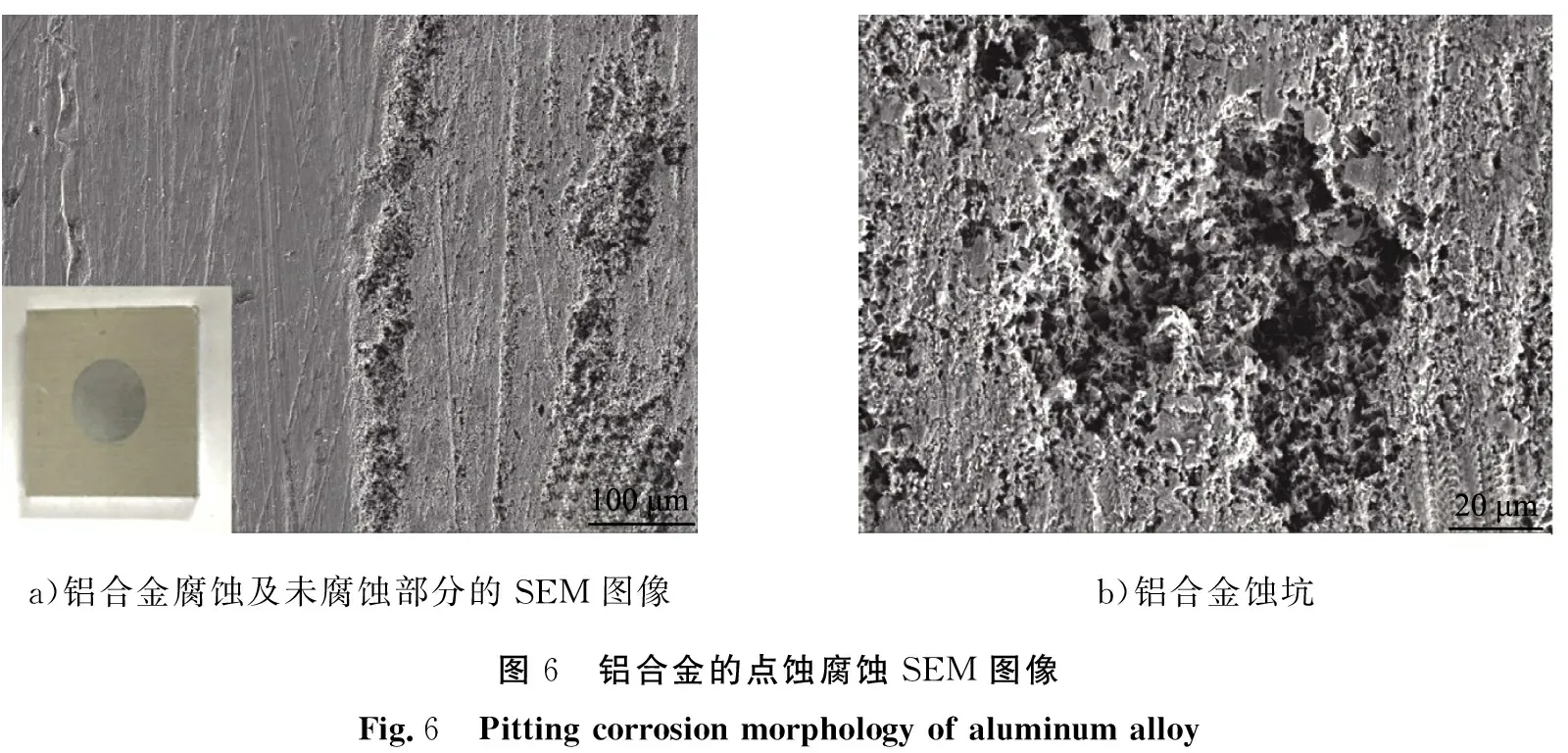

在不同原子氧通量腐蚀后的铝合金,经电化学腐蚀测试得到的动电位极化曲线如图5所示。AO 0、 AO 0.23、 AO 2.1、 AO 21、 AO 49分别代表经过通量为2.3×1018、 2.1×1019、 2.1×1020、 4.9×1020cm-2的原子氧腐蚀后的样品。图6为铝合金电化学腐蚀后的SEM图像及光学照片。由图6可以看出,铝合金表面,在接触NaCl溶液的圆圈内出现了严重的点蚀现象。对于铝合金来说,点蚀电位(Ep)对于其耐腐蚀性能尤为重要,点蚀电位越正,耐点蚀性能越好。EC-EB称为钝化区范围EBC,钝化区范围越大,铝合金的耐点蚀性能越好[17-19]。表2为不同原子氧通量腐蚀后的铝合金动电位极化曲线拟合数据。从图5及表2可以看出,随着原子氧通量的增加,铝合金的自腐蚀电位(Eco)越来越正,说明铝合金全面腐蚀的趋势越来越小。这是由于经过原子氧腐蚀后,表面生成了更厚的氧化物薄膜,使铝合金有了更正的自腐蚀电位。而铝合金的钝化区间EBC呈现出减小的趋势,也就是说,原子氧的腐蚀降低了铝合金抗点蚀的能力。同时,自腐蚀电流(ico)和维钝电流(ip)也呈现出随着原子氧通量增大而增大的趋势,甚至在原子氧通量1020cm-2数量级下,几乎看不到钝化区的存在,所以,在原子氧的腐蚀作用下,铝合金抗电化学腐蚀的能力明显减弱;因此,制备出一种保护涂层,可以同时抵抗原子氧腐蚀和电化学腐蚀。本团队已经成功地将BNNS应用到抗原子氧腐蚀应用中,BNNS防护涂层获得了很好的抗原子氧腐蚀的效果[9-11]。

嘉善田歌是民歌艺术的一种特殊表现形式,归属于口传类非物质文化遗产。它们都是口口相传,并没有物质性和符号性载体,跟随着传承者生而生亡而亡。因此,保护传承者,对此类非物质文化遗产的保护传承就显得尤为重要了。传承者,即继承、操纵和创作嘉善田歌的歌手和民间艺人等,是传承主体的核心。而传播者和接受者可以被定义成传播嘉善田歌音乐文化的社会个体或群体,它们可能是一个人,也有可以是一个组织团体,如文化企业、公益社团、媒体和政府等。

注: AO 0、 AO 0.23、 AO 2.1、 AO 21、 AO 49分别代表经过通量为2.3×1018、 2.1×1019、 2.1×1020、 4.9×1020 cm-2原子氧腐蚀后的样品。图5 不同通量原子氧腐蚀后铝合金的动电位极化曲线Fig.5 Potentiodynamic polarization curve of aluminum alloy after atomic oxygen corrosion

表2 图5中极化曲线的电化学参数Tab.2 Electrochemical parameters of polarization curve in Figure 5

a)铝合金腐蚀及未腐蚀部分的SEM图像b)铝合金蚀坑图6 铝合金的点蚀腐蚀SEM图像Fig.6 Pitting corrosion morphology of aluminum alloy

2.2 BNNS复合材料涂层抗腐蚀结果

2.2.1 BNNS及BNNS复合材料涂层的表征

图7为高速剪切方法制备的BNNS,图7 a)为BNNS的SEM图像。由图可以看出,BNNS横向尺寸大多小于1 μm;图7 b)为BNNS的AFM图像,BNNS的厚度约为1.3 nm,为2~3层的结构。

a)SEM图像b)AFM图像图7 高速剪切方法制备的BNNS的SEM图像和AFM图像Fig.7 SEM and AFM images of Boron nitride nanosheets (BNNS) prepared by stirring

图8为制备的BNNS复合材料涂层表面和断面的SEM图像。由图可以看出,涂层表面非常平整光滑,涂层断面BNNS的方向性呈现随机性,部分BNNS向涂层内引入了气孔。

a)涂层表面b)涂层断面图8 BNNS复合材料涂层的SEM图像Fig.8 SEM images of BNNS composite coatings

2.2.2 极化曲线

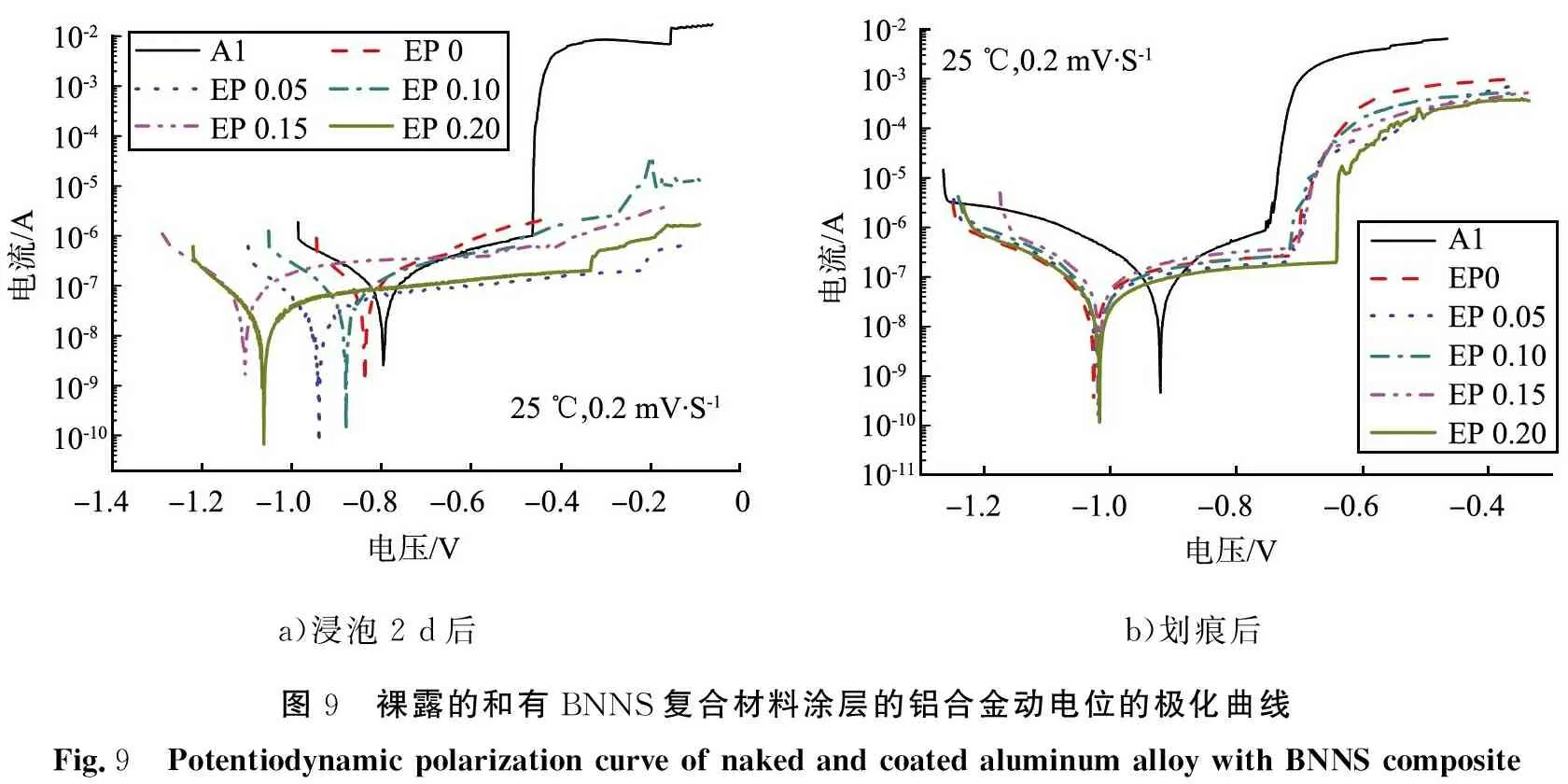

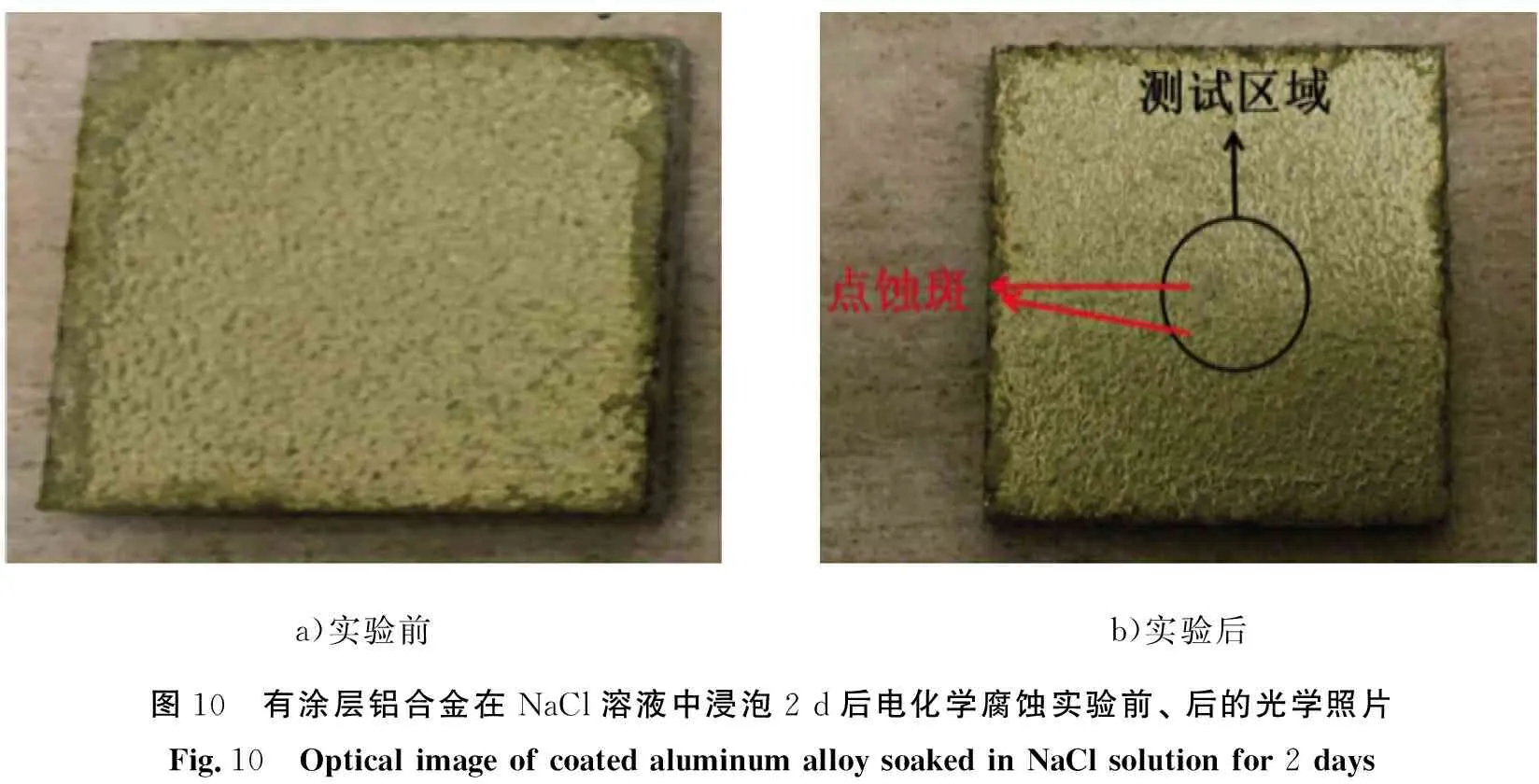

图9为裸露的铝合金与有BNNS复合材料涂层的铝合金动电位极化曲线,其中图9 a)为所有试样浸泡2 d后的极化曲线。由图可以看出,有BNNS复合材料涂层的铝合金的点蚀情况并不明显,但在电位增大到一定程度时,极化电流也出现了小幅的不稳定增大,说明其也发生了一定程度的点蚀。另外,考虑到缝隙腐蚀和点蚀对膜层结合力的关键影响作用,本研究中将样品做了十字划痕,做进一步的抗腐蚀评价,结果如图9 b)所示。由图可以看出,有涂层铝合金的自腐蚀电位均在-1.0 V左右,在极化电位正移后,均出现了明显的点蚀电位和电流快速增大,这说明均发生了较大面积的点蚀。图10为样品浸泡2 d后电化学腐蚀实验前后的光学照片,图10 a)为浸泡2 d后的未经电化学测试的有涂层铝合金的光学照片,图10 b)为经过动态极化曲线测试以后样品的光学照片,可见电化学实验后出现了明显的点蚀斑点。

表3为图9 a)中各个样品极化曲线拟合后的电化学参数。对于添加了BNNS的涂层,其钝化区间均出现了不同程度的增大,点蚀电位均出现了不同程度的正移,尤其是EP 0.20,钝化区间约为纯环氧树脂涂层的5倍。钝化区间的增大和点蚀电位的正移均说明,向环氧树脂中添加BNNS,能够提高涂层的抗点蚀能力。

a)浸泡2 d后b)划痕后图9 裸露的和有BNNS复合材料涂层的铝合金动电位的极化曲线Fig.9 Potentiodynamic polarization curve of naked and coated aluminum alloy with BNNS composite

a)实验前b)实验后图10 有涂层铝合金在NaCl溶液中浸泡2 d后电化学腐蚀实验前、 后的光学照片Fig.10 Optical image of coated aluminum alloy soaked in NaCl solution for 2 days

表3 图9 a)中极化曲线的电化学参数Tab.3 Electrochemical parameters of polarization curve in Figure 9 a)

图11为样品划痕处电化学腐蚀后去除涂层的SEM图像。结合图2可以看出,在划痕处有了明显的腐蚀区域,发生了严重的点蚀,并沿涂层和铝合金界面扩散,继而引发了大面积的缝隙腐蚀。所有涂层的点蚀电位均正于裸露的铝合金,尤其是在浸泡实验中表现优异的EP 0.20,在划痕实验中同样表现出了良好的抗腐蚀能力,其维钝电流密度最小,点蚀电位最正,钝化区间最大,说明其抗点蚀能力最强。所以在划痕实验中,EP 0.20涂层的防腐蚀效果最好。

图11 划痕腐蚀实验后去除涂层的铝合金表面的SEM图像Fig.11 SEM image of aluminum alloy with coating removed after scratch corrosion test

综上所述,2种情况下的极化曲线测试(浸泡和划痕)结果表明,EP 0.15和EP 0.20具有优异的抗电化学腐蚀的能力。

2.2.3 阻抗测试

图12为各样品浸泡2 d后的阻抗谱图及其拟合结果,用于阻抗拟合的等效电路图见图13。鉴于铝合金表面有一层可以耐腐蚀的氧化膜,所以裸露的铝合金同带有机涂层的铝合金选用同一个等效电路图。

a)奈奎斯特全图数据点及拟合曲线b)奈奎斯特图中频数据点及拟合曲线c)奈奎斯特图高频数据点及拟合曲线d)波特图数据点及拟合曲线图12 不同BNNS添加量的覆膜铝合金浸泡2 d后的阻抗谱图及拟合曲线Fig.12 Impedance spectra of coated aluminum alloy with different amount of BNNS after soaking for 2 days

奈奎斯特图的横纵坐标分别为阻抗的实部(Z′)和虚部(Z″),可以从奈奎斯特图的3个部分判断涂层的防腐能力,中高频部分代表涂层的阻抗,低频部分代表金属界面的腐蚀反应电阻,波特图中频率F=0.01 Hz处的阻抗模量值大小也能够反映出涂层整体的抗腐蚀能力。图12 a)为样品奈奎斯特全图,图12 b)和图12 c)为样品奈奎斯特图的中频和高频部分,圆弧半径越大,涂层电阻越大,由此推断出涂层电阻的大小次序为EP 0.15>EP 0.20>EP 0>EP 0.10>EP 0.05。阻抗谱图的低频部分的圆弧半径越大[20],腐蚀反应阻力越大,所以腐蚀反应极化电阻的大小次序为EP 0.20>EP 0.15>EP 0.10>EP 0>EP 0.05。其中,EP 0.05在低频区出现了明显的感抗弧,这是由于该样品进入了孔蚀诱导期,样品表面Cl-的吸附造成的[18, 21]。图12 d)为各样品的波特图,低频区F=0.01 Hz处的阻抗模量值越大,涂层的抗腐蚀能力越强[22-23],由图可见,该阻抗模值的大小关系为EP 0.20>EP 0.15>EP 0.10>EP 0>EP 0.05,远大于铝合金表面氧化膜。图12中阻抗拟合电化学参数见表4。综上所述,相比于纯的环氧树脂EP 0,EP 0.15和EP 0.20各个阻抗拟合结果均呈现数量级的增大,由此可以推断EP 0.15和EP 0.20对于铝合金的防护性能比EP 0要优异许多,这同极化曲线的研究结果是一致的。

图13 阻抗用模拟等效电路图及氮化硼纳米片抗腐蚀机理图Fig.13 Equivalent circuit diagram and schematic of mechanism that BNNS enhance protecting effect

表4 图12中阻抗的电化学参数Tab.4 Electrochemical parameters of impedance in Figure 12 kΩ·cm2

2.2.4 机理分析

由于BNNS具有绝缘性和疏水性,将其添加到涂层内部,其位阻效应可以为电解液和离子的渗透设置屏障,使其在涂层内的扩散通道变得弯曲并狭长(见图13),从而增强了有机涂层抗电化学腐蚀的能力。而对于EP 0.05和EP 0.10,并没有表现出比EP 0明显优异的防腐性能。这是因为在有机涂层内部存在一些气孔,这些气孔对于涂层的防腐蚀是不利的,而BNNS的引入会为涂层带来一些气孔(见图8 b))。结合以上2点影响因素,在BNNS添加量较小(质量分数为0.05%、 0.10%)时,引入了一些对抗腐蚀不利的气孔,而BNNS的低量添加还不能完全抵抗这种不利因素,当BNNS的质量分数增大为0.15%和0.20%后,BNNS的位阻效应和屏蔽效应起到了积极的抗腐蚀作用,抵消了其引入的气孔带来的不利影响,提高了有机涂层的防腐蚀能力。

3 结论

原子氧腐蚀能够破坏铝合金保护层,进而破坏其抗电化学腐蚀能力。将BNNS添加到环氧树脂中制备成复合材料,可用以抵抗铝合金的电化学腐蚀。相比纯的环氧树脂涂层,质量分数为0.20%的添加量可以使涂层点蚀电位正移323 mV,钝化区间增大至5倍左右。质量分数为0.20%的添加量使频率F=0.01 Hz时,涂层的阻抗模值增大15倍,BNNS复合材料涂层有着优异的抗电化学腐蚀性能,这主要是由于BNNS的位阻效应,使电解液向涂层内的扩散通道变得弯曲且狭长。