一种用于电池管理系统的高压多路选择器

李明明 ,潘文光

(1.中国科学院微电子研究所,北京 100029;2.中国科学院大学 电子电气与通信工程学院,北京 100049;3.南京中科微电子有限公司,江苏 南京 210018)

0 引言

高压电池管理系统在许多场合都有应用,例如新能源汽车为了获取足够的动力,往往需要串联成百上千节电池[1-2];大型电网的储能也需要串联许多的电池组。如此多的电池难免会存在电池之间的不匹配、不均衡,可能引起电池爆炸等安全隐患[1,3],这就需要电池管理系统(Battery Management System,BMS)能够实时检测每节电池的电压状态[4]。

在电池电压的采集结构中,通常使用由高压开关组成的高压多路选择器将每节电池的电压传递到后续模数转换器(Analog to Digital Converter,ADC)进行模数转换。如何降低高压多路选择器对电池信号的电压损耗一直是研究的热点,不少学者针对BMS 系统的高压多路选择器提出了许多新颖的高压开关[5-15],但是这些高压开关的控制信号会对信号源引入轻微的漏电流,影响电池电压检测精度。

为了降低漏电流,进一步提高电压检测精度,本文设计了一种新型栅极驱动型高压开关,并采用0.5 μm 40 V BCD 工艺,搭建一个7 路高压多路选择器进行了后仿真验证。设计的电路已经递交工艺厂进行流片。

1 原理分析与设计

1.1 电池电压采集结构

图1 是BMS 系统经典的3 种电池电压采集结构[5],图1(a)是每一个电池配置了一个ADC,该结构避免了高压输入问题,但是ADC 数量较多,面积和功耗较大,同时ADC 之间存在不匹配,影响检测精度。图1(b)和图1(c)是广泛使用的结构,这两种结构都使用了高压多路选择器,大大减少了ADC 的数量,节省了面积和功耗。

图1(b)使用的是高压ADC,可以直接接入比较高的共模电平,但是相比低压ADC 增加了电路复杂度;图1(c)额外加了一级电平转移减法器,用于将高压共模电平转换为低压,进而可以直接使用经典的低压ADC。

图1(b)和(c)的电池电压采集电路设计的关键点在于降低高压多路选择器对电池信号的电压损耗。

图1 经典的电池电压采集结构

1.2 高压开关设计

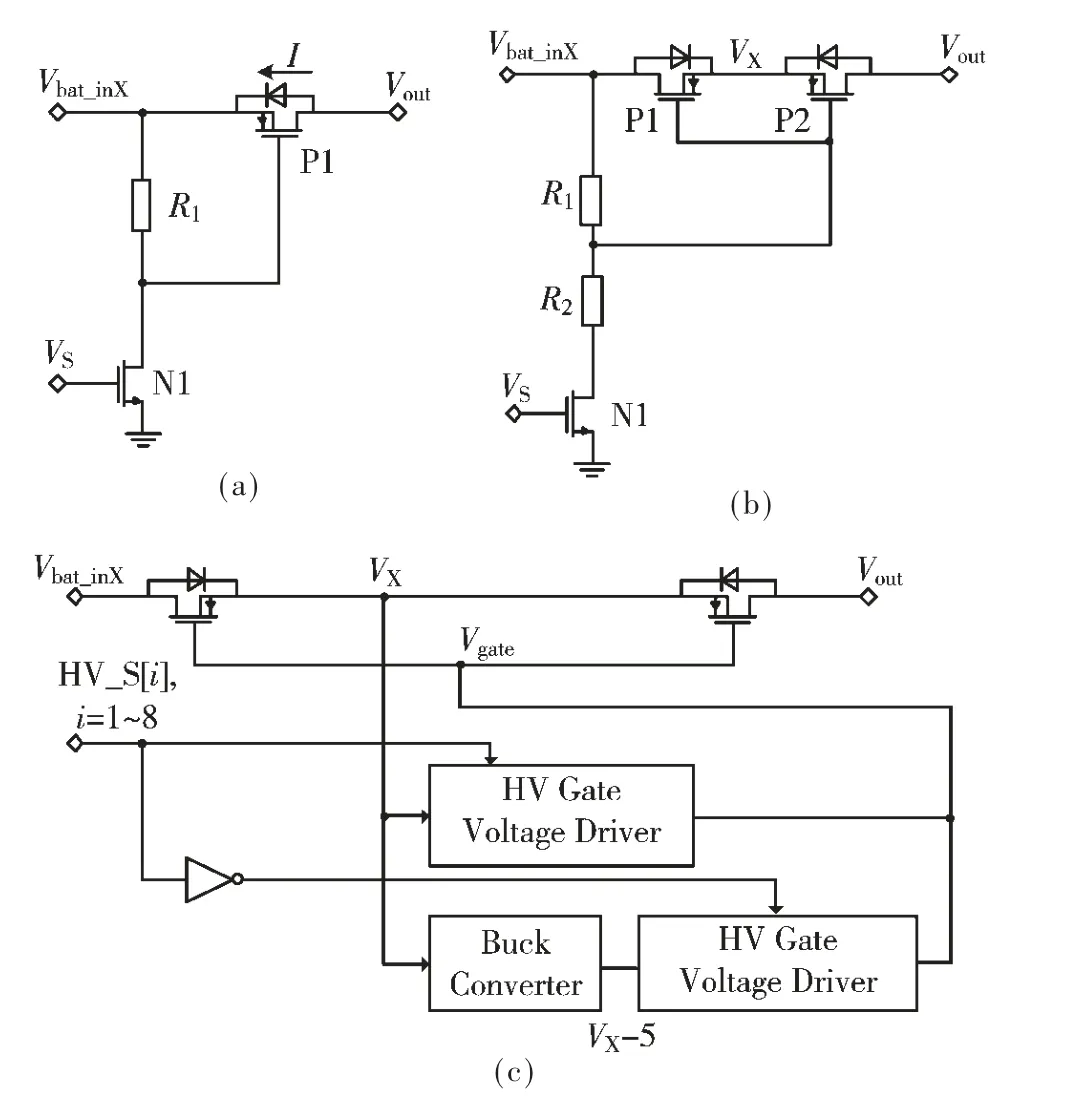

对于高压半导体工艺来说,MOS 器件的栅源电压一般限制在5 V,并且多路选择器的输入电压较高。为了提高开关的输入范围和线性度,高压开关的栅极控制信号应随输入信号自举,保持栅源电压基本不变。传统的低压传输门开关栅极电压固定[16],并不能直接用于高压多路选择器。为了降低高压开关栅极控制电路的设计难度,高压开关电路往往全部使用PMOS 或者NMOS 组成开关管。图2 给出了几种学者设计的高压开关。

图2(a)的开关由一个PMOS 管组成[7],该结构较为简单,通过Vs控制N1 即可实现开关的关断与闭合,但是由于衬底二极管效应,该开关无法直接级联,需要配合后续电路才能级联,同时存在漏电流。

图2(b)的开关采用了2 个PMOS 管互补连接[9],使衬底二极管反偏连接,提高了隔离度。但是栅极驱动电路与电池输入Vbat_inX直接连接,节点VX最大有效电压为Vbat_inX,导致无法级联,并且存在漏电流。

图2 高压开关类型

图2(c)的开关[5,8]采用了2 个PMOS 管互补连接,高压栅极驱动器(HV Gate Voltage Driver,HVGVD)的结构与图2(b)结构类似,由两个电阻组成,用于驱动开关管栅极。电平转换器(Buck Converter)用于产生比VX低5 V的电平,确保开关管栅源电压在安全范围。该结构的开关可以级联,但是其栅极驱动电路与图2(b)一样存在阻性负载,会引入漏电流,同时该电路结构比较复杂。

在电池电压采集链路中,由于存在导线的寄生电阻和系统外围的滤波电阻,漏电流的存在会产生电压损耗,影响检测精度。

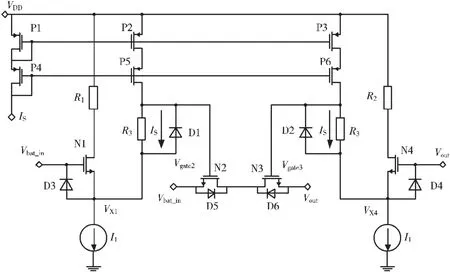

为了降低漏电流,提高检测精度,本文改进了栅极驱动方式,采用了源级跟随器的栅极作为输入,将栅极驱动电路与电池信号源进行了隔离,消除了栅极驱动电路对信号源的漏电流;同时为了使开关可以直接级联,方便使用,采用了两个NMOS 开关管互补连接,将开关管的漏端连接在一起,使衬底二极管相互反偏。设计的新型栅极驱动型高压开关电路如图3 所示。

图3 高压开关电路

其中,MOS管P1~P6用来提供偏置电流,MOS管N1、N4与尾电流源组成了源极跟随器,二极管D3、D4用于保护N1、N4 栅极和源极避免被瞬态电压击穿。电阻R3用于实现电平转移,二极管D1、D2 用于限制电阻R3瞬态电压,从而对开关管N2、N3 的栅极起到保护作用。开关管N2、N3 采用互补连接,D5、D6 是寄生二极管。

当Is=0 时,电阻R3不产生压降,节点Vgate2与节点VX1电压相同,节点Vgate3与节点VX4电压相同,此时提供给N2 和N3 的栅极驱动电压为:

此时N2 和N3 的栅源电压为VGS=-Vth<0,开关管处于截止状态,高压开关关闭。

当Is为开启电流时,电阻R3会产生压降,此时提供给N2 和N3 的栅极驱动电压为:

此时N2 和N3 的栅源电压VGS为:

根据式(3)可以推出电流Is的取值范围:

根据式(3)、式(4)可知,合理选择电阻R3和Is的值即可保证开关管的栅源电压小于5 V,同时大于开启电压,使开关管处于导通状态。

当开关进行级联时,Vbat_in与电池相连,Vout相互连接在一起,如图4 所示。

图4 高压开关级联示意图

以中间电位开关S_M 为例,当S_M打开时,N3、N4导通,N1、N2、N5、N6 关闭,Vout=Vbat_M,此时VX1比Vout高,VX5比Vbat_L高,衬底二极管D2 和D5 处于反偏状态,不会产生电池间串扰电流。

同理,当高位开关S_H 和低电位开关S_L 打开时,都有相应的衬底二极管反偏,不会产生电池间的串扰电流。设计的高压开关可以直接级联。

1.3 7:2 多路选择器

为了验证设计的高压开关性能,采用0.5 μm 40 V BCD 工艺搭建了一个7:2 多路选择器,图5 是高压多路选择器的应用原理图。

图5 高压多路选择器应用电路

高压多路选择器直接与电池相连,根据总线控制信号S[1~7],分别选通电池C1~C7的正极和负极,减法器电路用于实现电平转移,将电池高压共模电平转换为适合ADC 输入的范围,减法器电路也采用了栅极输入,降低整个传输链路的静态电流,进而降低电压损耗。

最后由ADC 进行模数转换,实现电池电压信号的测量功能。

2 后仿真结果与版图设计

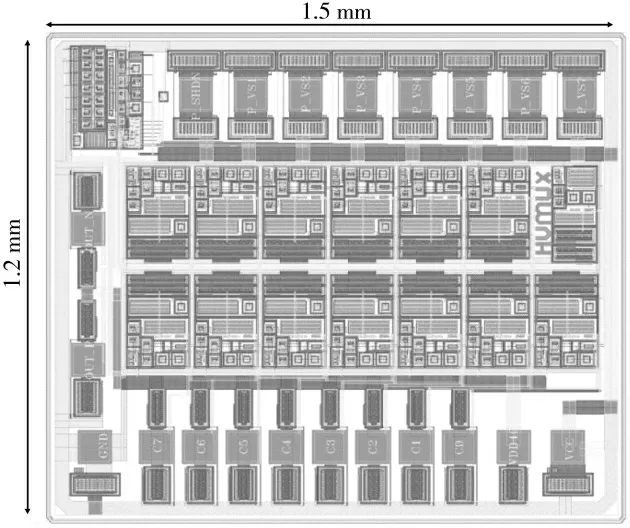

本文设计的高压多路选择器采用0.5 μm 40 V BCD工艺完成设计与版图布局,其整体布局如图6 所示,整体芯片面积为1.2 mm×1.5 mm。

图6 整体版图设计

图7 是高压开关的隔离度仿真曲线,仿真结果显示,设计的高压开关在1 MHz 频率隔离度为-47 dB,具有较好的隔离特性。

图7 高压开关隔离度

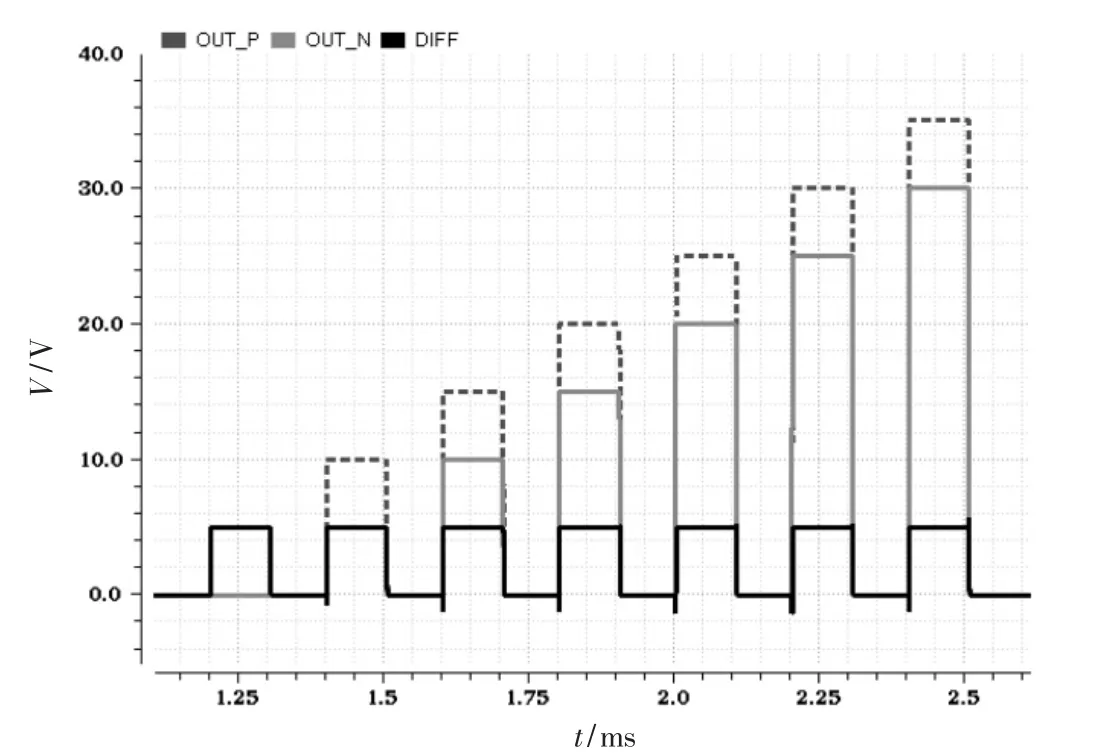

将高压多路选择器连接7 节电池,单节电池电压为5 V。随着总线控制信号S[1~7]的变化,高压多路选择器有序地选择每节电池的正极和负极,然后进行时域仿真,得到结果如图8 所示。

图8 高压多路选择器仿真

图中从左到右分别是多路选择器选通电池C1~C7的仿真结果,图中灰色虚线是节点Vout_n的电压,灰色实线是节点Vout_p的电压,黑色实线是两者的差分电压。从图中可以看出设计的电路具有良好的工作特性,可以有效地传递电池差分电压。

3 结论

本文设计了一种新型栅极驱动型高压开关,该高压开关栅极控制信号不对电池信号源引入漏电流,可直接级联。并用0.5 μm 40 V BCD 工艺,搭建一个7:2 高压多路选择器进行了仿真验证,电路版图面积为1.2 mm×1.5 mm,后仿真结果表明多路选择器可以根据总线控制信号选通不同的电池通道,具有良好的工作特性。高压开关在1 MHz 的隔离度为-47 dB,设计的电路满足应用需求。

由于芯片处于流片中,本文目前并没有实测结果,后续将进行实物测试,进一步深入研究。