15 m 高船闸闸室墙一次成型施工关键技术

陈广明,尚龙

(1.安徽省引江济淮集团有限公司,安徽 合肥 230000;2.中交二航局第四工程有限公司,安徽 芜湖 241000)

1 工程概况

引江济淮是安徽省基础建设“一号工程”[1],新建东淝河船闸是引江济淮安徽段八大枢纽之一,位于引江济淮入淮河口约2.5 km 处。船闸建设方案和尺度为:利用现有船闸,增建复线船闸,闸室有效尺度280 m ×23 m×5.2 m(长×宽×门槛水深)。

闸室采用钢筋混凝土坞式结构,总长290 m,沿闸室长度方向分为16 个结构段,标准段闸室墙长度18 m,闸首段19 m,闸墙口宽23.2 m,底板顶高程+11.14 m,闸室墙顶高程+27.90 m,单次浇筑方量为1 225 m3。闸墙系船设备主要采用浮式系船柱,两侧共设32 个浮式系船柱[2]。

2 施工难点

1)船闸闸室墙采用一次浇筑成型工艺,闸室墙钢筋设计时,仅考虑内外两侧网状结构满足正常通水运营要求,15.11 m 高钢筋一次绑扎成型施工风险大、技术难度高。

2) 单个闸室墙标准段长18 m、高15.11 m、底宽2.5 m、顶宽1.2 m,其抗裂控制是重点。

3)采用移动模架 + 高大模板工艺一次成型15 m 高闸室墙,模架安拆、大模板设计与安装、混凝土布料和振捣、墙身平整度控制等,均是船闸闸室墙一次成型的难点[3]。

4)针对以往采用二期混凝土进行闸室墙浮式系船柱施工工艺,采用与闸室墙同步实施工艺,其中浮式系船柱模板设计、轨道垂直度精准控制等是该方法的重点。

3 总体施工方案

船闸基坑开挖至设计标高后,进行验槽并浇筑垫层,逐段浇筑底板,底板完成3~5 段即进行闸室墙倒角施工,同步浇筑15 cm 闸室墙墙身。

倒角完成1~2 段后,开始进行闸室墙钢筋的安装,闸室墙钢筋安装采用设置内置支撑架、分节接高的方法进行;同时进行闸室墙移动模架和大模板安装;最后采用模架系统定位模板,安装穿墙拉杆、模架撑杆等,完成后采用对称分层泵送工艺浇筑闸室墙混凝土。

4 施工关键技术

4.1 闸室墙钢筋安装

船闸闸室墙钢筋迎水面为单层钢筋,竖向筋φ20、水平筋 φ12,两者形成 100 mm×150 mm 的钢筋网;迎土侧钢筋底部2.4 m 范围内为双层钢筋,竖向主筋为φ28,水平筋φ12。闸室墙一次浇筑施工,钢筋须一次性绑扎成型。闸室墙两侧钢筋高度约15 m,通过整体稳定验算,确定钢筋安装骨架间距、数量。

通过建模计算,钢筋在承受风荷载作用下最大应力为 238 MPa<360 MPa(GB 50017—2017《钢结构设计标准》第4.4.1 节),标准组合作用下最大水平位移为31 mm<30 000/400=75 mm。在设置钢筋骨架后,应力及变形均满足规范要求。

1)钢筋骨架设置

钢筋安装骨架拟采用HRB400φ25 的螺纹钢,单侧闸室墙钢筋安装骨架每1.13 m 布置1 道,左右两侧各布置7 道,共14 道,每道钢筋安装骨架横杆共8 根,步距1.8 m,斜撑共16 根,平均长度2.45 m,立杆共2 根,平均长度15.28 m。

2)钢筋安装

制作骨架→安装骨架→搭设钢筋绑扎平台→依次绑扎竖向、水平钢筋。钢筋安装骨架片在现场焊接制作,吊车安装。骨架片之间横向连接焊接完成后,在骨架横向钢筋上铺设5 cm 厚木板作为钢筋绑扎操作平台。

4.2 移动模架和高大模板设计与安装

1)移动模架设计

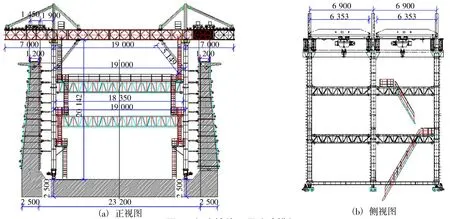

模架为电动自行式,长33 m,宽18.65 m,高24.71 m,配置4 台行走电机。主梁为三主梁贝雷架结构。支腿为箱型结构,采用单排三列刚支腿设计。行车两侧支腿共计6 条,对称布置,支腿之间通过框架连接,行车顶部设有32 t 电动单梁起重机共计8 台,如图1 所示。

图1 闸室墙施工用移动模架Fig.1 Movable formwork for gate chamber wall construction

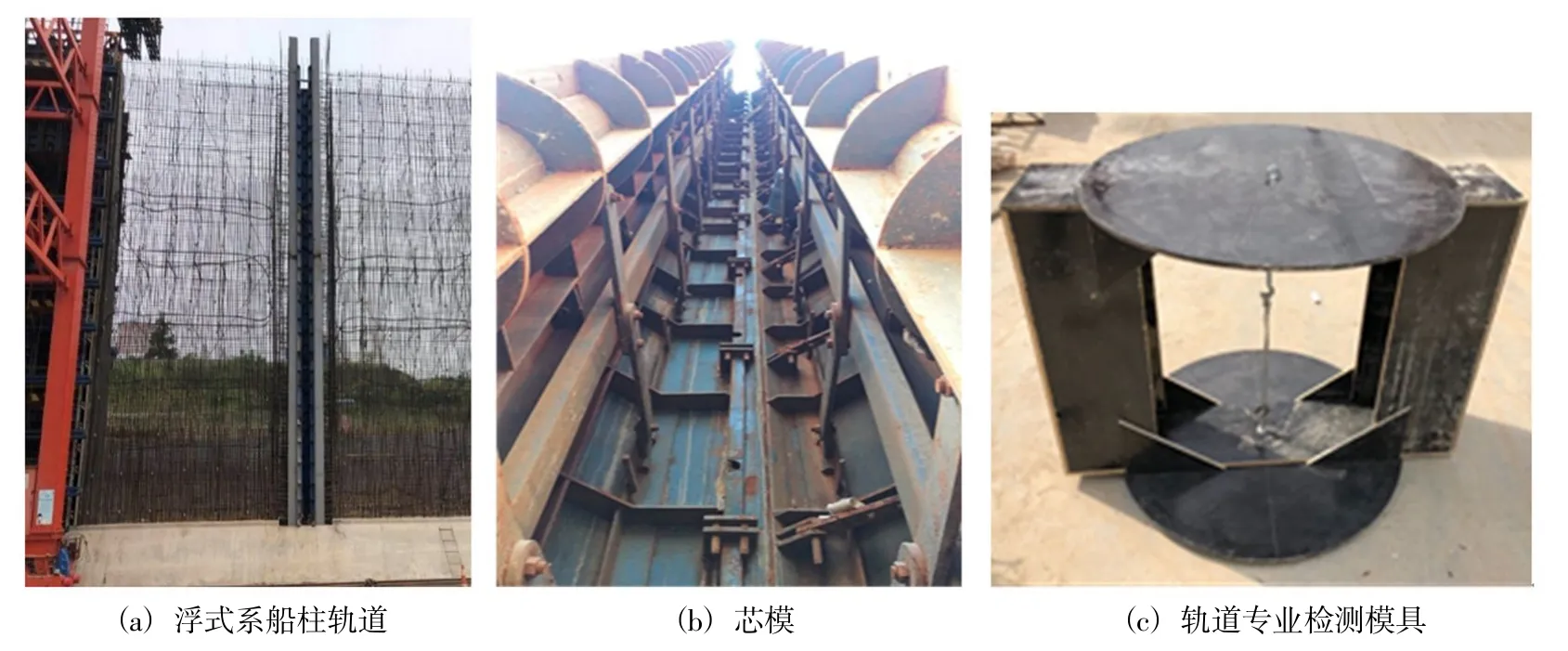

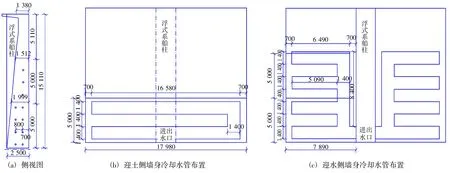

经整体ANSYS 软件建模,移动模架在最不利工况即在模板打开单边起吊模板,吊梁在设计位置承受模板竖向荷载,并承受运动过程中起制动冲击荷载,计算台车架系统的受力和变形。根据计算结果,立柱最大应力σmax=132 MPa 2)移动模架安装 模架的总体安装顺序是轨道安装→支腿地面组装→支腿吊装并固定→横梁三道主梁分次吊装→纵梁安装并与支腿或横梁固定→安装单梁起重机→机电系统安装→调试并试运行。 3)闸室墙大模板设计与安装 闸室墙身迎水面、临土面模板均采用定型整体钢模,面板厚度5 mm,横肋为[10 槽钢,间距为300 mm,模板竖向背肋为双[16b 槽钢组焊结构,间距为900 mm。为进一步提高大模板整体刚度,保证浇筑混凝土面的平整度,经复核计算,迎水侧模板支撑横梁设置为双[30b 槽钢组焊结构,间距为1 500 mm。 模板安装先在拼装台座上安装成6 块,检测其平整度,合格后再进行整体吊装,模板安装工艺流程为:先拼上层模板→利用模架系统吊至顶部→拼装中层模板→螺栓连接上、中层模板→起吊至顶部→拼装下层模板→螺栓连接中、下层模板→检查整体平整度→安装完成[4]。 闸室墙浮式系船柱施工的常规工艺为二次浇筑,为提升质量与安全,结合船闸闸室墙移动模架带大模板施工工艺,考虑浮式系船柱轨道结构尺寸,加工专用定型钢模,与闸室墙模板形成整体,在闸室墙混凝土浇筑时,同步浇筑浮式系船柱位置混凝土。 浮式系船柱轨道先在地面焊接成整体,精度满足要求后,吊装至设计位置,按设计间距焊接锚筋。然后连接轨道钢板劲板与闸室墙钢筋骨架,再安装定型钢模。吊装时活动连杆收缩,可使模板内净尺寸减小,有利于模板在轨道间的安装与拆除。 闸室墙身整体大模板就位后,浮式系船柱轨道内模与墙身迎水侧大模板通过螺栓连接,背面模板与闸室墙迎土侧采用对拉螺杆,最后完成混凝土浇筑。 闸室墙拆模后,除检查浮式系船柱轨道垂直度、净空尺寸等,另制作1∶1 专用检测模具进行试通,如图2 所示,确保后期浮式系船柱运行顺畅。拆模后对32 道整体浇筑的浮式系船柱预埋轨道进行试通检测,均能顺利通过。 图2 浮式系船柱轨道安装与检测Fig.2 Installation and inspection of floating bollard track 闸室墙混凝土采用移动模架+大模板一次成型工艺,需在工艺上解决3 方面的问题:1)闸室墙纵向长度长(最长为19 m)、底宽2.5 m,面积大,裂缝控制是关键[5];2)闸室墙浇筑高度15.11 m,混凝土的顺利入模和振捣,是保证混凝土实体质量的关键;3)混凝土大面平整度控制。 1)裂缝预控 针对闸室墙结构,除常规大体积混凝土温度应力场计算外,应优化其冷却水管布置和测温系统监控[6],冷却水管采用φ32 mm PE 管。结合闸室墙结构尺寸,根据大体积混凝土冷却水管布置相关规范要求确定,倒角向上0~5 m 范围内布置2 层冷却水管,5~10 m 范围内布置1 层冷却水管,管道间距1.4 m,距离混凝土表面0.7 m,S 形布置,具体如图3 所示。 图3 闸室墙冷却水管布置图Fig.3 Layout of cooling water pipe in lock chamber wall 冷凝水管进出口采用双向止水阀控制,可实现出水与进水实时转换,保证冷却水管通水均匀,且冷热水及时调控。接头处采用热熔焊接。相对于钢管,线形布置较为灵活,减少直弯接头,密封性较好,且安装方便。 为实时掌握混凝土内部升降温情况,采用GPS 传输无线温度传感器和无线温度采集器,测温信号3 min 自动报数1 次。 从16 段闸室墙实施效果看,裂缝显著减少,目前闸室墙墙后回填土已填筑10 m 高,墙身未出现渗水。 2)混凝土浇筑 闸室墙混凝土强度为C25,配合比为水泥∶碎石∶砂∶粉煤灰∶水∶抗裂剂∶减水剂 = 235∶1 178∶722∶105∶160∶27.2∶4.08,抗渗等级 P4,2 台汽车泵对称布料分层浇筑(如图4 所示),浇筑高度15.11 m,层厚30~40 cm,高差不超过1 m。 图4 闸室墙混凝土浇筑Fig.4 Concrete pouring of lock chamber wall 混凝土浇筑从试拌、布料口设置、振捣人员分工、浇筑速度控制、混凝土试块制作、浇筑过程模板及模架位移监测等进行全过程安全质量控制[7]。 混凝土布料高15 m、长18 m,布料设置需充分考虑混凝土不离析和扩展度要求,单侧设置6个布料口,布料口采用φ200 mmPVC 管+布袋软管的形式,浇筑过程中实时调节软管长度,保证混凝土自由下落高度不大于2 m,软管确保了混凝土不离析。 振捣时,以架立筋铺木跳板作为振捣平台。根据计算,浇筑速度不得大于0.7 m/h,过程中做好记录,以控制浇筑速度及两侧闸室墙混凝土高差不超过1 m。 开始浇筑时,间隔2 h 制作混凝土试块,以进一步确定混凝土的初凝时间,进而控制混凝土浇筑速度,保证浇筑安全。 闸室墙拆模后,即开始进行内外拉杆孔封堵,封堵采用孔内填塞遇水膨胀止水条+微膨胀水泥砂浆,迎水面用抹子抹平,迎土面孔口再粘贴150 mm×150 mmSBS 防水板材。 3)闸室墙大面平整度控制 针对这种高耸、大面结构物,需控制其浇筑成型的平整度。首先针对移动模架结构,在保证自身刚度和强度要求外,设计时应考虑混凝土浇筑工况,确保浇筑过程中,模板挤压模架不产生位移;其二是模板自身刚度要求,应充分考虑模板长度和高度方向自身平整度的控制,减少因模板拆装而造成的变形[8];其三是模板与移动模架的连接,模板顶口与移动模架采用软连接,方便模板调整和拆除,模板侧面与模架外侧支腿通过丝杠连接(刚性连接),控制模板的变形和位移,保证大面模板的整体性。 从16 段闸室墙拆模后的检测情况来看,结构尺寸标高偏差0.9~1.2 cm,对角线偏差为+2.5 cm、+3.2 cm;浮式系船柱倾斜度1~15 mm≤H/1 000,墙身平整度为4~8 mm≤10 mm,顶部2~4 mm≤6 mm,段长偏差+3~+8 mm;保护层设计值50 mm,允许偏差(-5,+15),检测640 个点,合格数589,合格率92%,均符合规范及图纸要求。 引江济淮东淝河船闸工程,闸室墙从2020 年3 月28 日进行首件施工,至2020 年12 月12 日完成所有16 段闸室墙施工,除去汛期2 个月,有效工作时间仅为190 d 左右,单段闸室墙施工周期仅为11 d,工效提高明显(如采用翻模工艺16段需要约400 d)。 闸墙采用高大模板及模架支撑体系,浮式系船柱部位采用定型钢模板与墙身平面模板连接整体浇筑,与以往的二次浇筑工艺相比,保证了浮式系船柱轨道与墙身部位连接的整体性,提高了质量,降低狭小工作面、高空作业的风险,提高工效。 通过项目的研究与实践,提出一种安全优质高效的15 m 高闸室墙一次浇筑成型工艺,克服了传统工艺的一些弊端,提升闸室墙结构物品质,渗水通道显著减少,对类似船闸闸室墙施工具有普适性。4.3 浮式系船柱施工

4.4 闸室墙混凝土施工

5 结语