加氢站压缩机设计选型的两点建议

胥泽文

〔中国石化重庆石油分公司 重庆 400010〕

随着氢燃料电池技术的成熟应用,氢燃料电池汽车的加快发展,国家碳达峰、碳中和总体目标要求的提出,以及加氢站发展建设受到政策的支持,近年来加氢站的建设投资发展有加快的趋势。然而,由于加氢站的工艺技术水平提高受使用条件的限制,目前投营加氢站加氢量较少,问题暴露不充分。虽然部分加氢站设备运行过程中也出现了一些问题,但因数量较少,未得到有效的重视。

1 加氢站工艺概况

加氢站与加油站、加气站类似,是专门为氢燃料电池汽车加注氢气的车用能源供应基础设施。加氢站系统结构与CNG加气子站较为接近。由于氢气与天然气的加注压力和气体特性不同,加氢站的压力设计和管材要求与传统CNG加气子站存在一定区别。加氢站的工艺系统如图1所示。原料氢气由高压氢气拖车运输到加氢站,经卸氢柱卸氢,氢气压缩机增压后,存储于高压储氢瓶组中,再经加氢机加注到燃料电池汽车中使用。氢气的质量由原料气供氢单位保证,加氢站需保证卸氢、增压、储存和加氢过程中不对氢气造成污染。

图1 加气站工艺流程示意

加氢站的装备主要由卸氢柱、氢气压缩机、储氢装置(储氢瓶组、储氢罐、储氢井)、加氢机以及氢气冷却所需的水冷机组等组成。

加氢站工艺设计引用已建站工艺的情况较多。由于国内加氢站处于发展的初期,氢燃料车辆处于发展起步阶段,车辆较少,日加氢量低。为减少投资,加氢站工艺主流设计为氢气拖车运输,隔膜压缩机一级压缩,压缩机进气压力5~20 MPa,排气压力45 MPa,储氢瓶15 m3,分高、中压配置,多数加氢站只配置一台加氢机。

2 氢气压缩机使用情况

氢气压缩机作为加氢站的核心设备,受氢气的特性以及燃料电池系统对氢气的纯度要求高的影响,加氢站氢气压缩机的设计和选择显得尤为重要。目前主流压缩机主要分为液驱压缩机和隔膜压缩机,液驱压缩机和隔膜压缩机又有一级压缩、二级压缩和多级压缩之分。

液驱压缩机的缸结构设计有十几种,缸结构设计决定其是否适用于高纯气体压缩;可用于高纯气体压缩的缸结构设计共有3种,主要厂家有Hydro-Pac、Haskell、Hofer、麦格思维特、康普锐斯;其中Haskell、Hofer的45 MPa的压缩机采用了一级压缩设计,槽车卸气压力在7~8 MPa,麦格思维特、康普锐斯的45 MPa压缩机采用二级压缩机设计,槽车卸气压力最低可到2 MPa。麦格思维特采用的是每个压缩缸一级,500 kg加氢站压缩机采用三个一级缸并联再与两个并联的二级缸串联的形式组成3+2的两级压缩形式,液压系统及管路系统较复杂。

隔膜压缩机主要使用美国的PDC压缩机,国产隔膜压缩机由于其性能低,使用寿命短,很少用于加氢站。压缩机主要技术参数见表1。

表1 加氢站压缩机的主要技术参数

由表1可知,目前在用加氢站压缩机采用一级压缩,卸氢余压最低5 MPa,压缩机排气温度高达200 ℃。

3 目前加氢站压缩机工艺设计存在的主要问题

3.1 氢气拖车卸气余压高,卸氢率低

目前,国内氢气运输车充装压力为20 MPa,加氢站设计卸气最低压力为5 MPa,实际卸气余压在6~7 MPa,卸气率不足70 %。加氢站的原料氢气成本由氢气采购成本和氢气运输成本构成,氢气卸气率低,运输成本大幅增加。卸气余压高的原因是加氢站压缩机采用一级压缩设计,卸气到后期压缩比较高,压缩机的排气量过低,排气温度过高,耗电明显增加,经济性差,很多加氢站卸气余压在6~7 MPa即实行换车。如果以后氢能源汽车发展得好,加氢量增加,卸气后期排气量不能满足加氢速度,也可能造成提前换车。

如果压缩机进气压力降低到2 MPa以下,提高氢气拖车的卸氢率,可以大幅降低氢气的运输成本。按氢气每100 km运费10元/kg测算,容积22.5 m3的氢气拖车,卸气余压由5 MPa降低到2 MPa,每车卸气量可由约为290 kg增加到约350 kg,运距100 km的加氢站每车可节约氢气运费600元,经济效益可观。

3.2 压缩机排气温度高

目前加氢站氢气压缩机多采用一级压缩,进气压力5~20 MPa,排气压力45 MPa。卸气后期压缩比高,卸气余压接近5 MPa时排气温度高达250 ℃。压缩机排气温度高,造成诸多问题,一是压缩机易损件在高温工作下寿命变短,一级压缩机与二级压缩机比较,其维护周期明显短很多;二是铁碳合金在200~300 ℃时易发生“氢脆”,金属与氢反应生成甲烷,甲烷气在晶界空隙内引起裂纹,使材料的塑性降低,引起氢腐蚀。已发现多台隔膜压缩机膜头开裂的情况,造成安全隐患和较大的经济损失。为了降低压缩机的排气温度,部分加氢站采用进气预冷的工艺,将氢气在进入压缩机前预冷到5 ℃以下,可以一定程度上降低排气温度,但无形中又增加了氢气压缩的能耗。

4 加氢站压缩机设计的建议

4.1 采用两级或多级压缩,降低各级压缩比,保证排气温度符合标准

《JB/T 10909—2008小型往复活塞氢气压缩机》标准中规定压缩机的排气温度不超过135 ℃。

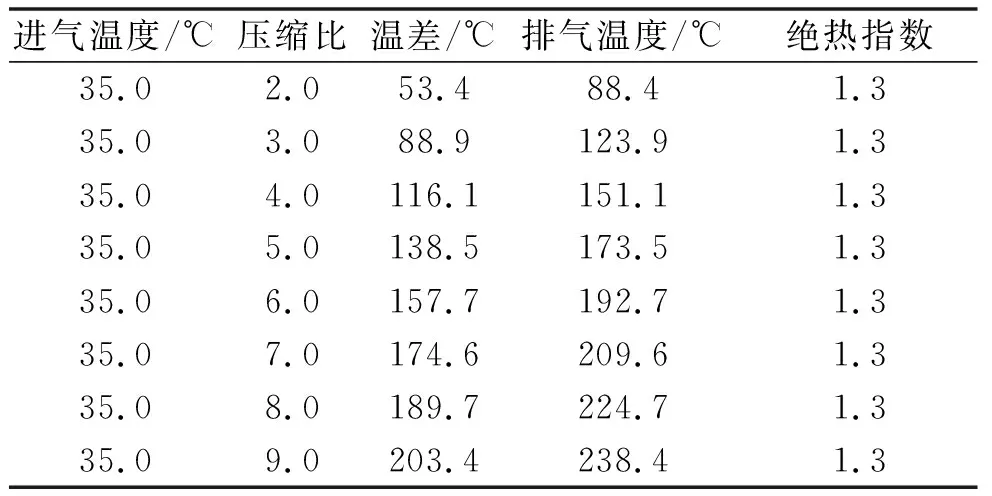

氢气压缩比与排气温度关系见表2,压缩机压缩比越高,排气温度越高。

表2 氢气压缩比与排气温度关系

由表2可知,在进气温度35 ℃的情况下,压缩比控制在4以内,可以控制排气温度在151.1 ℃。如果采用进气预冷,排气温度可以控制在135 ℃以内。压缩比超过4后,即使采用预冷措施,压缩机的排气温度也很难降到135 ℃以下。

现有加氢站排气压力45 MPa,若进气压力5 MPa,总压缩比为9,采用一级压缩的压缩比为9,排气温度238 ℃;采用两级压缩的单级压缩比为3,排气温度123.9 ℃,排气温度大幅降低。若将进气压力降到2 MPa,总压缩比为22.5,采用一级压缩无法实现,采用两级压缩的单级压缩比约为4.65 ,排气温度约为160 ℃,采用三级压缩,第一级压缩比2.5,排气温度约为92 ℃,第二、三级单级压缩比仍为3,排气温度123.9 ℃。可见,不论液驱压缩机还是隔膜压缩机,增加压缩级数可有效控制排气温度,也可降低进气余压到2 MPa。另外,在相同功率,进排气压力相同的情况下,多级压缩能耗远小于单级压缩。相同功率工况下,多级压缩排量远大于单级排量。

液驱压缩机容易实现多级压缩设计,采用三级压缩较优;隔膜压缩机采用多级压缩投资可能增加较多,但采用两级压缩加进气预冷,压缩比控制在4以内,卸气余压降到3 MPa以下,也同样可以有效地控制排气温度在标准规定的135 ℃以内。

4.2 分进气压力段设计压缩机级数

由于氢气运输车内的氢气压力在20~2 MPa范围内变化,幅度较大,固定的压缩机级数设计无法全压力段满足较优的工况性能。

压缩机的排气量随进气压力的下降而大幅下降,进气压力低于8 MPa时,排气量标准状态下不足400 m3/h,氢气压缩的单位能耗会大幅增加。

氢气压缩机按进气压力采用两级压缩和三级压缩组合设计,即进气压力8~20 MPa范围时采用两级压缩,可以与现在运行的两级压缩机相同,压缩比为3,此段由于进气压力高,平均排气量高。进气压力2~8 MPa时,采用三级压缩,增加的一级压缩,压缩比设计在4以下,进气压力2~8 MPa,排气压力12.5 MPa,平均排气量比照两级压缩机进气压力为12.5 MPa时的排气量,这样就将排气量较低的压力段替换成高排气量段,提升压缩机全过程的平均排气量,有效缩短了卸气时间,降低卸气余压的同时也降低综合能耗。各级压缩比合适,各级排气温度都能控制在135 ℃以下。

此法在液驱压缩机中容易实现,增加一级压缩缸即可。液压源方面将单泵单电机改为双泵双电机,高压段单泵单电机互为备用工作,低压段双泵同时启用,既满足了三级压缩的能源保证,也提高了液压源的容错率。隔膜压缩机实现三级压缩投资可能大幅增加,解决难度略大。

分进气压力段设计压缩机级数,高进气压力段功率与两级压缩机相同,在低压力段增加一级压缩,配备功率有所增加,但因增加一级压缩替换了两级压力的低排气量工作段,卸气速度提高,卸气运行时间缩短,电耗增加有限。并可以实现较低的卸气余压,有较好的经济效益。两级压缩机进气压力与排气量的对应关系见表3。

表3 某两级压缩机进气压力与排气量的关系

5 结束语

氢气压缩机的设计、选型对加氢站的安全、经济运行起着重要的作用。多级压缩更有利加氢站的工况条件,分进气压力段设计压缩机级数更能提高压缩机工作效率和经济性。