含重金属离子污酸处理新工艺半工业化试验研究

魏 睿,李维舟,马旻锐,赵淑琴

(金川集团股份有限公司,甘肃金昌 737100)

镍、铜、铅、锌、黄金等冶炼火法生产过程中,配套制酸装置烟气净化系统排出的污酸主要含镍、铜、铅、锌、砷等杂质,其中ρ(As)一般为3~10 g/L,特殊情况时高达20 g/L。硫化沉淀法是除去污酸中的砷和多种重金属的常用方法,其处理机理是向污酸中加入硫化剂与其中的砷或重金属离子生成难溶的硫化物沉淀,沉降分离后达到去除砷及重金属离子的目的。除去重金属离子后的废水,投加石灰石制取石膏。该工艺因前期硫化沉淀效率低下,导致H2S气体产生量大、作业安全性差,后续工艺产出的石膏渣、中和渣含较多重金属,被定性为危险固废,二次处置费用高昂,成为企业沉重的经济负担。如何使污酸处理作业安全可靠、产出的石膏渣及中和渣达标,是各有色冶炼企业面临的难题。

1 半工业化试验

1.1 试验工艺流程

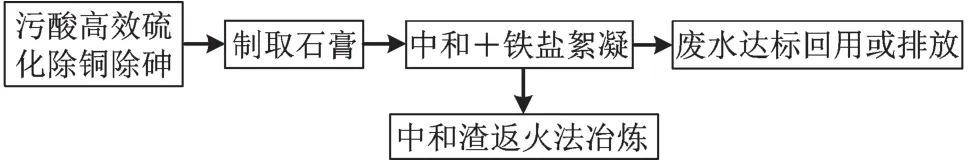

针对传统硫化工艺的不足,采用2种半工业化工艺流程开展半工业化试验。流程1按回收镍离子进行设计,流程2按不回收镍离子设计,废水直接达标处理设计。流程1:高效硫化+石膏+离子交换+混凝工艺,见图1;流程2:高效硫化+石膏+混凝工艺,见图2。

图1 高效硫化+石膏+离子交换+混凝工艺

图2 高效硫化+石膏+混凝工艺

流程1与流程2的污酸处理工艺均采用高效硫化工艺,高酸度条件下除铜、除砷,经一级硫化反应可将ρ(Cu)、ρ(As)降低到0.5 mg/L以下,确保后续石膏渣安全。流程1在制取石膏后,采用离子交换工艺及镍离子专用吸附树脂,将硫化后液中的镍吸附在树脂上,经解吸,得到较高浓度的硫酸镍溶液,返回镍电解系统回收。调节除镍后液pH值到7左右,投加三价铁盐及聚丙烯酰胺,脱除残余的其他重金属离子,污泥经过滤、挤压脱水后进入一般固废填埋场处理。流程2在制取石膏后,调节石膏滤后液pH值到7左右,投加三价铁盐及聚丙烯酰胺,脱除镍及其他残余的重金属离子,污泥经过滤、挤压脱水后,滤渣中因镍含量较高,进入镍火法冶炼流程回收渣中的镍。

流程1、流程2的最大优点是不产出危险固废,并能回收有价金属,大幅降低企业危废处置费用,同时,由于缩短处理流程,可大幅降低设备设施投资、处理消耗费用。

1.2 试验装置及药剂

1.2.1 高效硫化反应器成套设备

试验关键装置为高效硫化反应器成套设备,该设备根据污酸硫化反应特性设计,主要包括反应器主体、药剂定量泵、污酸进料泵、ORP在线检测仪、残余H2S气体在线检测仪及配套PLC控制器,并预留DCS接口,实现一键操作。设计的新型高效硫化反应器具备以下特点:①精准投料,药剂和污酸准确定量搭配,实现反应物质“等当量”反应,避免硫化药剂过量而产生H2S气体,同时避免药剂不足导致铜、砷去除率下降;②高效硫化反应指标优良、稳定,高效硫化反应后,可一步将污酸中的铜、砷等离子质量浓度稳定去除到0.5 mg/L以下,只有当硫化后液中的铜、砷离子浓度足够低时,才可以发挥试验拟定的“短流程、低费用”废水处理工艺优势。

1.2.2 带式过滤机及板框压滤机

采用20 m2常规试验用板框压滤机处理硫化后液中的污泥,采用小型带式过滤机处理铁盐絮凝的污泥。

1.2.3 试验药剂

硫化药剂:可选硫化钠、硫氢化钠、硫化氢气体任意一种作为硫化反应的药剂,试验采用w(NaHS)70%的工业硫氢化钠药剂,配制w(NaHS)为10%的溶液。

废水处理药剂:聚合硫酸铁、聚合氯化铝、聚丙烯酰胺,质量分数分别为10%,5%,0.2%。

2 半工业试验及结果分析

2.1 高效硫化试验

2.2.1 高效硫化试验过程

试验条件:污酸流量 5 m3/h,w(NaHS)为 10%(工业品),药剂投加量依据反应后液ρ(As)为0.5 mg/L时的ORP值来控制。

试验流程:①制酸净化系统排出的污酸经压滤脱泥后,储存于储罐备用,硫氢化钠配制成w(NaHS) 10%的溶液,储存于硫氢化钠储罐内备用。试验时,污酸原液经污酸泵送入高效反应器污酸入口,药剂硫氢化钠溶液经药剂泵送入药剂入口;②污酸与药剂在进料管道初步混合后,进入高效反应器内部的喷淋管被雾化,雾化后的污酸、药剂混合物进入高效反应区,在此区域内进行“分子级”碰撞,瞬间完成Cu2+,As3+与S2-的化学反应;③完成化学反应的物料进入捕集区被捕捉下来,颗粒逐步长大;④增粒径后的反应产物从高效反应器出口排到中间槽,经压滤脱泥后,进入后续石膏制备工序。

2.1.2 高效硫化反应除去重金属离子效果分析

硫化反应后液重金属离子含量分析结果见表1。

由表1可见:高效硫化除Cu2+,As3+效率非常高,一级硫化反应后残余ρ(As)低于1 mg/L,远低于传统多级硫化反应后ρ(As)100 mg/L的指标值,最低甚至达到0.03 mg/L,达到排放标准。硫化反应对于Ni2+,Zn2+,Pb2+,Cd2+去除效果不佳,这主要是由于不同的重金属离子硫化沉淀反应适宜的酸度不同所致,特别是Ni2+,Zn2+在较高酸度条件下硫化去除率几乎为零。

表1 硫化反应后液分析结果

2.1.3 硫化反应过程中H2S气体的逸出

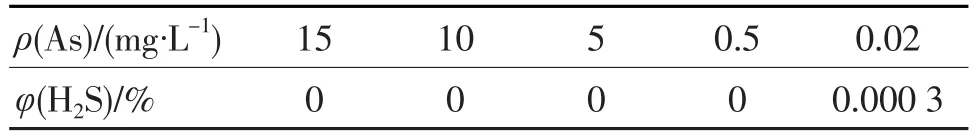

硫化后液砷含量与对应的硫化后液表面气体中H2S浓度测试值见表2。

表2 硫化后液砷含量与对应的硫化后液表面气体中H2S浓度测试值

由表2可见:硫化后液ρ(As)在0.5 mg/L以上时,几乎没有H2S气体逸出,整个硫化过程中逸出的H2S极其微量,对安全和环境不构成影响。试验过程中,硫化氢气体产生量完全可调控,这主要是采取了精准、定量加药方式,药剂与目标污染物之间几乎是“等当量”反应,没有过量硫化钠加入,因此极大地抑制了H2S气体生成,从本质上解决了硫化反应过程中H2S气体逸出问题。

2.2 制取石膏

高效硫化后液投加石灰石乳液,将pH值调整到3.5制取石膏,过滤除去石膏渣,得到石膏滤后液,存储备用。为了保证石膏渣毒性浸出指标达标,在制取石膏过程中,要尽量保证硫化后液中残余的重金属离子不沉淀在石膏渣中。

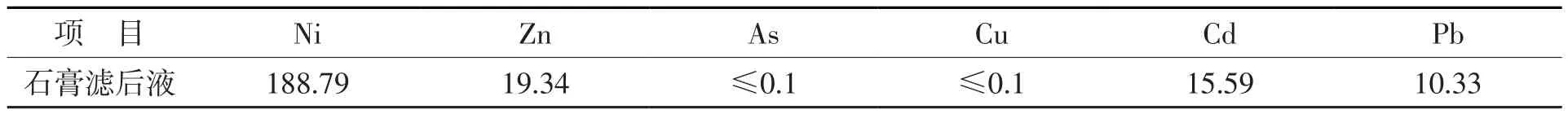

2.2.1 石膏渣滤后液数据分析

石膏渣滤后液重金属浓度见表3。

表3 石膏渣滤后液重金属浓度 ρ:mg/L

由表3可见:适当控制pH值时,制取石膏的过程中对Ni2+的去除率极低,有少量Pb2+,Cd2+被除去,有利于保障石膏渣的安全。

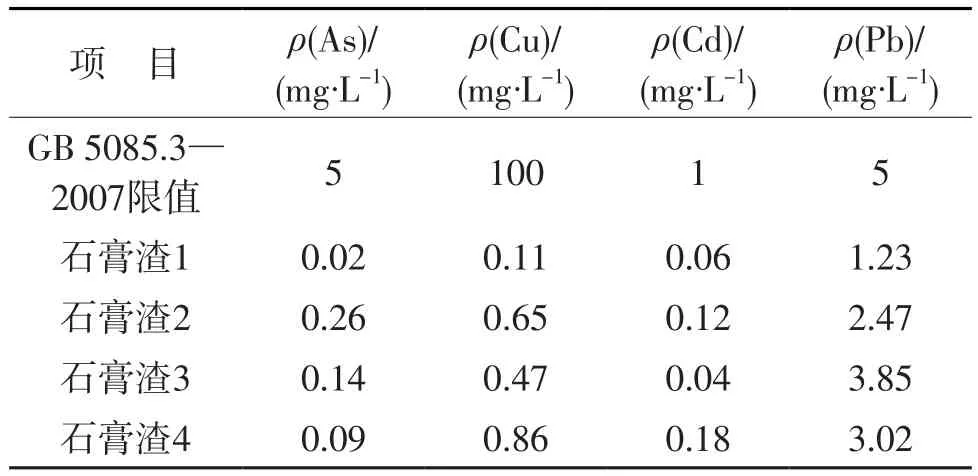

2.2.2 石膏渣属性分析与鉴别

按照GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》对石膏渣性质进行鉴别,结果见表4。

表4 浸出毒性鉴别结果

由表4可见:石膏渣浸出毒性指标全部达标,远离标准限值,说明高效硫化技术可以很好地解决石膏渣的安全问题。

2.3 石膏渣过滤后液处理试验

2.3.1 离子交换除镍

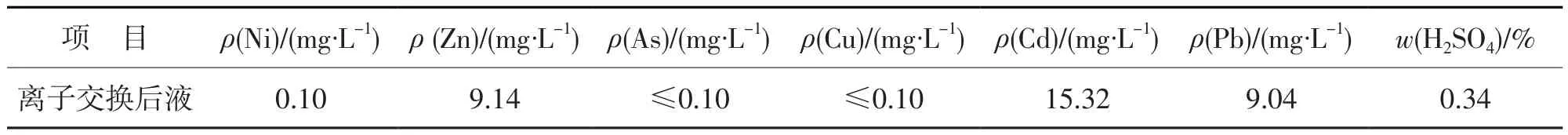

按流程1将石膏滤后液用泵送入自制的φ100 mm×1 000 mm 离子交换柱,柱内装填 LSA-5BX镍离子专用吸附树脂,流速为0.5 m3/h。当交换柱出口液体ρ(Ni)达到0.1 mg/L时,开始用w(H2SO4)10%稀硫酸进行解吸,共处理石膏滤后液5.1 m3,解吸得到0.42 m3解吸后液,解吸后液分析结果见表5,离子交换后液分析结果见表6。

表6 离子交换后液分析结果

由表5可见:采用离子交换树脂对废水中的镍具有良好的选择性富集效果,解吸后液中ρ(Ni)高达2 209.45 mg/L,而其他杂质离子浓度较低,具有较高的回收价值。

表5 解吸后液分析结果

由表6可见:通过离子交换柱处理后,废水中主要污染物Ni2+,As3+,Cu2+等离子均达标。

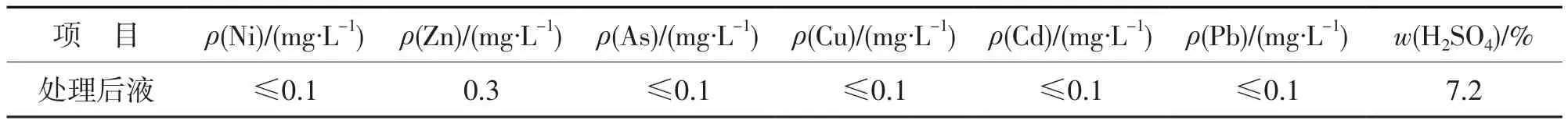

离子交换后液呈微酸性,含少量Zn2+,Cd2+,Pb2+重金属离子废水,通常采用聚铁+聚铝混凝工艺处理此类重金属离子废水[2]。试验前,先采用石灰乳将废水pH值调整到8~9,反应设备依然采用与硫化反应相同的高效反应器,该反应器内部设计有分级功能,将铁盐、铝盐、聚丙烯酰胺依次加入不同的加药口,在高效反应器内部一步完成混凝、絮凝过程,1台高效反应器替代众多体积庞大的混凝、絮凝槽,反应器出口物料进入泥水分离系统,得到处理后液及滤渣,处理后液分析结果见表7。由表7可见:经过铁盐+铝盐+聚丙烯酰胺工艺处理后,废水中主要污染物浓度满足GB/T 25467—2010《镍、铜、钴工业污染物排放标准》要求。

表7 处理后液分析结果

处理废水 5 t,混凝液压滤后,得到滤渣 0.038 t,其中w(H2O)为52%,折合每吨废水产干渣量0.004 t。滤渣分析结果见表8。

表8 滤渣分析结果 ρ: mg/L

从表8可见:滤渣中主要物质为铁、铝、钙等金属化合物,重金属含量极低,滤渣毒性浸出指标全部合格,该渣属于一般固废。

2.3.2 铁盐+铝盐混凝处理石膏滤后液

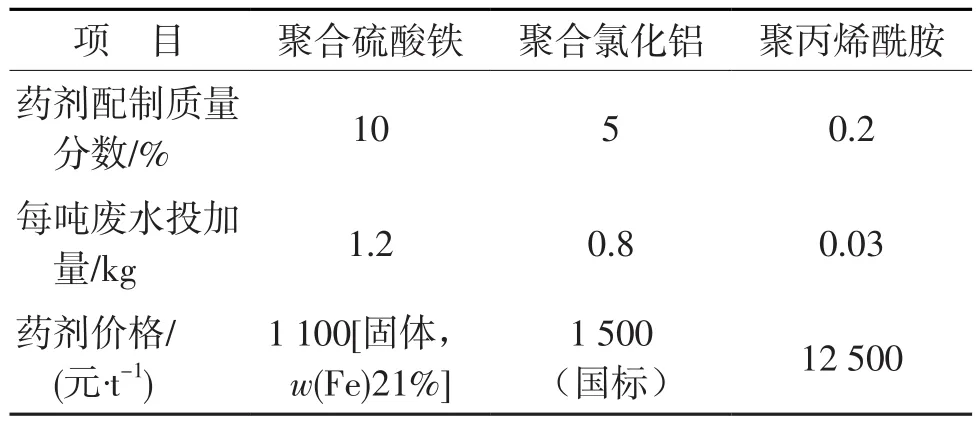

按流程2先用少量石灰乳液将石膏滤后液pH值调整到8~9,采用与处理离子交换后液同样的设备、工艺处理石膏滤后液5 m3。药剂投加情况见表9。

由表9可见:依据药剂投加量及价格,废水处理段药剂成本为2.9元/t。经过铁盐+铝盐+聚丙烯酰胺混凝处理、过滤后的废水,其处理后液分析结果见表10。

表9 药剂配制及投加量

表10 处理后液分析结果

由表10可见:经过铁盐+铝盐+聚丙烯酰胺工艺处理后,废水中主要污染物含量满足GB/T 25467—2010要求。

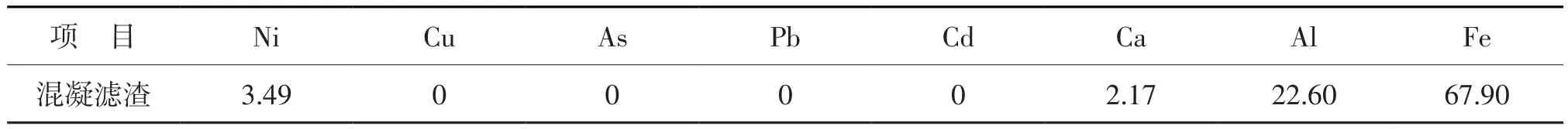

处理废水5 t,混凝液压滤后,得到混凝滤渣0.056 t,其中w(H2O)为52%,折合每吨废水产干渣量0.006 t。滤渣成分见表11。

表11 滤渣成分 ρ: mg/L

从表11可见:滤渣中主要物质为铁、铝、钙等金属化合物,ρ(Ni)达3.49%,具有回收价值,可返回镍火法冶炼系统回收利用。

3 效益分析

3.1 经济效益

各企业废水中含砷、铜等重金属量差异极大,按照每吨污酸消耗药剂费用不能真实、准确反映药剂单耗,笔者将硫化段消耗的药剂折算成每处理1 kg砷、1 kg铜消耗的硫化药剂量来说明药剂消耗费用。

采取高效硫化工艺后,废水中重金属浓度大幅降低,给中和段工艺改造提供了条件。中和段工艺采用铁盐+铝盐+聚丙烯酰胺混凝工艺后,每吨废水药剂消耗成本低于3元,每吨废水可回收约0.18 kg镍,折合现价20元(计价系数80%)。

3.2 环境效益

采用高效硫化工艺后,石膏渣及后续的水处理渣均为一般固废,没有中和渣产出,避免了危废二次处置的难题,处理后废水可实现全时段达标,消除了原硫化过程中H2S气体逸出带来的安全风险及环境污染问题。

4 结语

高效硫化反应技术单级除铜、砷效率远高于传统的多级硫化除铜、砷效率,除铜、砷反应基本属于“等当量”反应,硫化反应过程的药剂利用率大幅度提高,硫化药剂成本较传统硫化工艺下降40%~60%;硫化作业过程中硫化氢气体的产生量较传统硫化技术下降95%以上,作业过程安全性得到本质改善;后续废水处理工艺大幅简化,采用离子交换工艺或铁盐+铝盐混凝工艺,均可轻易实现废水达标排放,有价金属可回收再利用,药剂成本、产渣量均远低于石灰中和工艺;所产生的石膏渣为一般固废,无其他危废渣产出,解决了危废渣二次处置费用高昂的问题。