一种基于可见光摄像的连铸坯智能切割定尺方法

摘要:武钢CSP条材厂一炼钢分厂3号连铸机存在由于连铸坯断面规格大导致连铸坯表面低温从而无法使用传统红外相机定尺切割的问题,通过使用本文提出的基于可见光相机的连铸坯智能识别、精确定尺、准确切割方法对该连铸机的连铸坯进行的在线实车切割实验表明,该方法可有效克服该问题,并使在线实车定尺切割精度完全达到了武钢业主预期的2厘米精度。表明该方法具有良好的铸坯长度检测能力、铸坯精确定尺切割能力以及连铸在线应用能力。

关键词:连铸坯;定尺;切割;在线应用;可见光

Abstract: The No. 3 continuous casting machine of No. 1 steelmaking branch of CSP strip plant of WISCO has the problem that it is impossible to use the traditional infrared camera for fixed length cutting because the surface temperature of continuous casting slab is too low due to the large section specification of continuous casting slab. By using the continuous casting slabs Intelligent identification, accurate sizing and cutting method based on visible light camera that proposed in this paper, the online real cutting experiment of the continuous casting slab of the casting machine shows that this method can effectively overcome the above problem and make the online real fixed length cutting accuracy fully reach the accuracy of 2 cm that expected by WISCO. The result shows that this method has a good ability of slab length detection, slab accurate cutting and factory online application.

Keywords: continuous casting slab; sizing; cutting; online application; visible light

1、背景技术

炼钢厂冶炼的钢水经连铸机连续浇铸为钢坯,钢坯根据下工序的需要切割为一定长度的铸坯[1],即在连铸钢坯生产线上,往往需要对连铸机生产出的连续坯流按成品钢坯长度要求进行在线定尺检测和切割。前者是通过连铸机后拉坯机速度积分计算或成像识别技术获得坯流端面位置相对于火焰切割机起始切割点的在线长度作为钢坯在线检测长度。后者是当钢坯在线检测长度到达要求的成品钢坯长度附近时,启动火焰切割机对坯流进行夹紧及同步切割,以使钢坯长度获得要求的成品钢坯长度。铸坯切割定尺能否达到标准要求(即定尺合格率)关系到连铸机能否向下一道工序提供合格产品。铸坯定尺长于标准定尺,则浪费坯料,短则成为废品,因此,铸坯定尺合格率成为合格连铸坯的一项重要指标[2]。而钢坯在线检测长度即钢坯在线定尺值的精度是影响切割出的成品钢坯长度是否达到要求精度的一个关键因素。

通过连铸机后拉坯机速度积分计算钢坯在线定尺值的缺点在于,一是当拉坯机与坯流之间有滑动时,钢坯定尺值精度会较低,二是在生产尾坯时,由于坯流已经与拉坯机脱离接触,将无法通过拉坯机速度积分计算出钢坯定尺值,即拉尾坯时,拉矫机与铸坯不接触,此时由操作人员通过操作台对尾坯进行手动处理[3]。手动定尺切割铸坯存在着五个方面的问题:一是定尺合格率低,最高仅为7O%;二是燃气长期燃放浪费严重;三是切割后运坯辊道切损严重,更换频繁;四是一、二组运坯辊道电机因辊道积渣太多,过载烧损严重;五是切割工人劳动强度大,劳动生产率低[4]。

通过红外成像识别技术获得坯流端面位置相对于火焰切割机起始切割点的在线长度作为钢坯在线检测长度是传统常用的钢坯在线定尺值检测方法。该方法虽然在生产尾坯时也可以得到钢坯定尺值,但仅适用于连铸坯表面温度足够高的工况,对于由于连铸坯断面规格大或火焰切割机离连铸机较远导致连铸坯表面低温的工况,这种传统的红外定尺方法将无法继续使用。

2、基于可见光摄像的连铸坯智能切割定尺方法

本文提出了一種基于可见光摄像的连铸坯智能切割定尺方法。该方法可有效克服上述传统技术的缺陷,它通过使用基于可见光的高清摄像头对连铸坯端面位置进行在线拍摄后,采用智能算法对所拍摄图片内连铸坯端面位置进行精确定位检测以获得更高精度的钢坯在线定尺值,实现对连铸坯长度尺寸良好的在线检测和精确的定尺切割。适用于由于连铸坯断面规格大或火焰切割机离连铸机较远导致连铸坯表面低温而无法使用传统红外定尺方法的工况,以及使用拉坯机速度积分计算钢坯在线定尺值时钢坯在线定尺值精度较低且无法在生产尾坯时通过拉坯机速度积分计算获得钢坯在线定尺值的工况。

其具体实现过程如以下步骤:

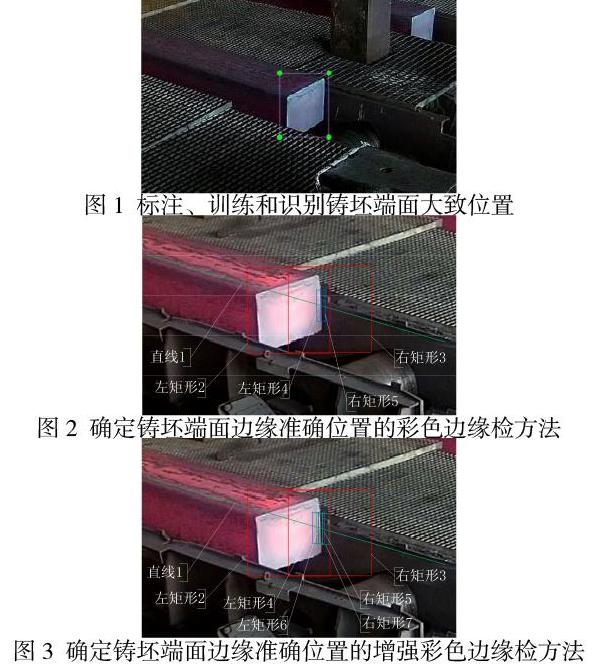

步骤1:使用图片标注训练神经网络确定可见光摄像头拍回画面内铸坯端面的大致位置。如图1先使用图片标注工具(例如LabelImg)标注可见光摄像头拍回图片内铸坯端面大致位置,再使用标注图片训练可识别铸坯端面大致位置的神经网络(例如yolo),最后使用训练后的神经网络识别出铸坯端面大致位置。

步骤2:使用彩色边缘检方法确定铸坯端面边缘的准确位置。如图2所示,在可见光摄像机拍摄回的每个彩色RGB画面内,沿着铸坯端面运行的轨迹设置一条直线(即图2中的直线1),直线方向与铸坯运行方向一致,如图2所示,沿着该直线设置两个相邻的矩形框(即图中左矩形4和右矩形5),使左矩形右边框的中点与右矩形左边框的中点重合,通过保持重合中点在直线上并从直线起点沿着铸坯运行方向(图2中铸坯运行方向为从左向右)移动重合中点来移动这两个矩形框,图2中左矩形2是通过步骤1获得的铸坯端面大致位置,将该矩形沿铸坯运行方向移动该矩形的半宽距离得到图2中右矩形3,图2中右矩形3左边框与直线1的交点将作为图2中左矩形4和右矩形5重合中点的移动起点,图2中右矩形3右边框与直线1的交点将作为图2中左矩形4和右矩形5重合中点的移动终点,通过在直线1内从重合中点移动起点开始移动重合中点,至多到重合中点移动到移动终点为止移动左矩形4和右矩形5的重合中点并计算左矩形4和右矩形5内各自所有像素点的R、G、B平均值,假设左矩形4和右矩形5内各自所有像素点的R、G、B平均值分别为R11、G11、B11,R12、G12、B12,通过本文提出的以下归一化公式计算左矩形4和右矩形5的相似度XSD1=1-(|R11-R12|+|G11-G12|+|B11-B12|)/(255*3),当相似度XSD1首次低于设置的阀值FZ1时,即认为左矩形4和右矩形5公共边与直线1的交点(即重合中点)为检测到的铸坯端面边缘位置点1。

步骤3:使用增强的彩色边缘检方法二次确定铸坯端面边缘的准确位置。如图3所示,在可见光摄像机拍摄回的每个彩色RGB画面内,沿着铸坯端面运行的轨迹设置一条直线(即图3中的直线1),直线方向与铸坯运行方向一致,如图3所示,沿着该直线从直线起点开始设置两个相邻的矩形框(即图中左矩形4和右矩形5),使左矩形4右边框的中点与右矩形5左边框的中点重合,通过保持重合中点在直线上并从直线起点沿着铸坯运行方向(图3中铸坯运行方向为从左向右)移动重合点来移动这两个矩形框,图3中左矩形2是通过步骤2获得的铸坯端面大致位置,将该矩形沿铸坯运行方向移动该矩形的半宽距离得到图3中右矩形3,图3中右矩形3左边框与直线1的交点将作为图3中左矩形4和右矩形5重合中点的移动起点,图3中右矩形框3右边框与直线1的交点将作为图3中左矩形4和右矩形5重合中点的移动终点,通过在直线1内从重合中点移动起点开始移动重合中点,至多到重合中点移动到移动终点为止移动左矩形4和右矩形5的重合中点并计算左矩形4和右矩形5内各自所有像素点的R、G、B平均值,假设左矩形4和右矩形5内各自所有像素点的R、G、B平均值分别为R21、G21、B21,R22、G22、B22,通过本文提出的以下归一化公式计算左矩形4和右矩形5的相似度XSD2=1-(|R21-R22|+|G21-G22|+|B21-B22|)/(255*3),当相似度XSD2首次低于设置的阀值FZ2时,即认为左矩形4和右矩形5公共边与直线1的交点(即重合中点)为左矩形4和右矩形5检测到的铸坯端面边缘位置点2。如图3所示,沿着该直线从直线终点开始设置另两个相邻的矩形框(即图中左矩形6和右矩形7),使左矩形6右边框的中点与右矩形7左边框的中点重合,通过保持重合中点在直线上并从直线终点逆着铸坯运行方向(图3中铸坯运行方向为从左向右)移动重合中点来移动这两个矩形框,图3中右矩形3右边框与直线1的交点将作为图3中左矩形6和右矩形7重合中点的移动起点,图3中右矩形3左边框与直线1的交点将作为图3中左矩形6和右矩形7重合中点的移动终点,通过在直线1内从重合中点移动起点开始移动重合中点,至多到重合中点移动到移动终点为止移动左矩形6和右矩形7的重合中点并计算左矩形6和右矩形7内各自所有像素点的R、G、B平均值,假设左矩形6和右矩形7内各自所有像素点的R、G、B平均值分别为R31、G31、B31,R32、G32、B32,通过本文提出的以下归一化公式计算左矩形6和右矩形7的相似度XSD3=1-(|R31-R32|+|G31-G32|+|B31-B32|)/(255*3),当相似度XSD3首次低于设置的阀值FZ3时,即认为左矩形6和右矩形7公共边与直线1的交点(即重合中点)为左矩形6和右矩形7检测到的铸坯端面边缘位置点3。当铸坯端面边缘位置点2与铸坯端面边缘位置点3的距离小于阀值FZ4时,即认为以铸坯端面边缘位置点2与铸坯端面边缘位置点3为两端点构成的直线段的中点为本步骤检测到的铸坯端面边缘位置点4。

步骤4:获得对可见光摄像头拍摄图像分析得到的铸坯端面边缘位置点。设对可见光摄像头拍摄图像分析得到的铸坯端面边缘位置点为XA,则如果步骤2检测到了的铸坯端面边缘位置点1,则对可见光摄像头拍摄图像分析得到的铸坯端面边缘位置点XA=步骤2检测到的铸坯端面边缘位置点1,否则,如果步骤3检测到了的铸坯端面边缘位置点4,则对可见光摄像头拍摄图像分析得到的铸坯端面边缘位置点XA=步骤3检测到的铸坯端面边缘位置点4。

步骤5:使用智能方法对检测延时导致的定尺检测值延迟误差进行补偿。在可见光摄像机拍摄回的每个彩色RGB画面内,根据步骤4得到的铸坯端面边缘位置点XA定时计算出铸坯端面边缘位置点XA的移动速度VA,对VA进行过滤及限幅处理得V,即当VA小于下限阀值VAL时,令V=0, 当VA大于上限阀值VAU时,令V=VAU,其他情况令V=VA,设定尺检测值检测延迟时间为DT1,得到检测延时导致的定尺检测值延迟误差E1=V*DT1,设对可见光摄像头拍摄图像分析并对检测延时导致的定尺檢测值延迟误差进行补偿后得到的铸坯端面边缘位置点为VS,则VS=XA+E1。

步骤6:使用智能方法提高定尺检测值精度。记录末次图像处理完成得到步骤5铸坯端面边缘位置点VS时的时刻值TS,设当前时刻值为TA,则当前时刻图像处理修正后的铸坯端面边缘位置点XB =VS+(TA-TS)*V,式中V为步骤5计算所得的铸坯端面边缘位置点XA的移动速度。该方法通过在两次图像处理之间附加对铸坯端面边缘位置点XA的移动速度积分来插值提高当前时刻定尺检测值的精度。

步骤7:通过拉坯机速度积分计算得到的在线定尺检测值P。在每次火焰切割机开始切割命令的上升沿,P归零,之后通过拉坯机速度积分计算得到在线定尺检测值P。

步骤8:初始化在图像内定尺检测值YB与步骤6铸坯端面边缘位置点XB之间对应关系。初始化期间,先令图像内定尺检测值YB=通过拉坯机速度积分计算得到的在线定尺检测值P,再记录下铸坯端面在不同位置时的图像内定尺检测值YB与铸坯端面边缘位置点XB,作为它们之间初始化时的对应关系。

步骤9:通过使用图像内定尺检测值YB进行铸坯切割时无废料损失的铸坯切割精度优化。对于每种长度尺寸的铸坯定尺值,设置好铸坯切割长度目标值PS,根据步骤7所得铸坯定尺检测值YB与XB之间的初始化对应关系按在线XB插值计算出在线的YB并在YB达到铸坯切割长度目标值PS附近时发出切割命令来切割出铸坯;实际量出切割出铸坯的实际长度A;得出该种长度尺寸的铸坯定尺值切割精度优化误差DYB2=A-PS;将DYB2输入定尺系统作为该种长度尺寸的铸坯定尺值切割精度优化误差叠加到步骤8图像分析检测到的在线定尺检测值YB上得到该种长度尺寸图像分析检测到的在线定尺检测值YBS,即YBS=YB+DYB;之后在YBS达到铸坯切割长度目标值PS附近时发出切割命令来切割出铸坯。按步骤8所述YB与XB之间的初始化对应关系,步骤9的铸坯切割精度优化方法保证了在叠加铸坯切割精度优化误差DYB2前,铸坯定尺切割按照YBS=YB=通过拉坯机速度积分计算得到的在线定尺检测值P进行切割,铸坯切割精度较低但不会产生废料,在叠加铸坯切割精度优化误差DYB2后,铸坯定尺切割按照YBS=YB+DYB2进行切割,铸坯切割精度得到提高的同时亦不会产生废料。

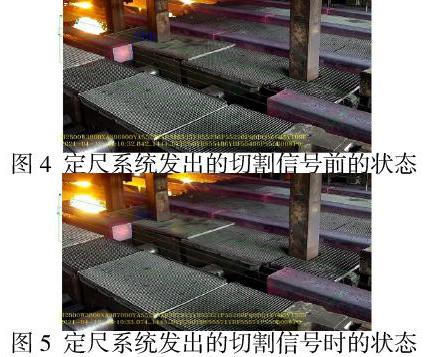

步骤10:实车切割验证。武钢CSP条材厂一炼钢分厂3号连铸机存在连铸坯断面规格大导致连铸坯表面低温无法使用传统红外定尺方法的问题,以及只使用拉坯机速度积分计算钢坯在线定尺值时钢坯在线定尺值精度较低且无法在生产尾坯时通过拉坯机速度积分计算获得钢坯在线定尺值的问题。通过使用本文提出的基于可见光的连铸坯智能切割定尺方法对该连铸机的连铸坯的在线实车切割实验(图4、图5是在线实车切割实验过程截图,图4、图5设定的目标切割长度为PS,定尺系统发出的切割信号为DQ,定尺系统检测的铸坯长度为YBS。从图5看到,当铸坯目標切割设定长度PS =5560.0毫米,系统检测铸坯长度YBS=5557.1毫米,定尺系统开始发出切割信号DQ=1。铸坯切割后手动测量确认铸坯实际长度A=5565.0毫米,实际切割精度=A-PS=5.0毫米)证明,该方法有效克服了由于连铸坯断面规格大或火焰切割机离连铸机较远导致连铸坯表面低温无法使用传统红外定尺方法的工况,以及使用拉坯机速度积分计算钢坯在线定尺值时钢坯在线定尺值精度较低且无法在生产尾坯时通过拉坯机速度积分计算获得钢坯在线定尺值的工况,定尺切割精度完全达到了武钢业主预期的2厘米精度,表明该方法具有良好的铸坯长度检测能力、铸坯精确定尺切割能力以及连铸在线应用能力。

3、结论

武钢CSP条材厂一炼钢分厂3号连铸机存在由于连铸坯断面规格大导致连铸坯表面低温从而无法使用传统红外相机定尺切割的问题,以及只使用拉坯机速度积分计算钢坯在线定尺值时钢坯在线定尺值精度较低且无法在生产尾坯时通过拉坯机速度积分计算获得钢坯在线定尺值的问题。通过使用本文提出的基于可见光相机的连铸坯智能识别、精确定尺、准确切割方法对该连铸机的连铸坯进行的在线实车切割实验表明,该方法可有效克服该问题,并使在线实车定尺切割精度完全达到了武钢业主预期的2厘米精度。表明该方法具有良好的铸坯长度检测能力、铸坯精确定尺切割能力以及连铸在线应用能力。

参考文献

[1] 李才.连铸坯坯长定尺精度分析与调整.重钢机动能源[J],2015,26(3):7

[2] 姜杰.方坯连铸机定尺切割控制系统的设计与应用[J].自动化应用,2012,(8):4

[3] 李刚,罗峰,赵春佳,邢界宇.连铸机模拟定尺切割系统的研究与应用[J].PLC&FA,2006-12:125

[4] 张云峰.经济实用的连铸坯自动定尺火焰切割方法[J].唐钢科技,1997,(3):30

作者简介:黄杏往(1983-)、男、壮族、广西钦州市、中冶南方工程技术有限公司、职员、高级工程师、工学硕士、研究方向:电气电子自动化控制.