连续焊接不锈钢金属屋面系统温度循环作用下工作性能试验研究与理论分析*

任 建, 苗吉军, 李 健, 王甫来

(1 青岛理工大学土木工程学院, 青岛 266033;2 青岛国际机场集团有限公司, 青岛 266108)

0 引言

金属屋面系统由于能灵活地适应不规则复杂造型的建筑,被越来越广泛地作为大跨度结构的外围护系统,目前以直立锁边金属屋面系统应用最为广泛[1],但金属屋面系统在施工和使用过程中仍面临温度效应、风揭失效、屋面渗漏、火灾隐患等问题需要解决。目前对温度效应问题的研究相对较少,且在进行金属屋面设计时普遍不考虑温度应力对屋面系统各构件力学性能的影响,对结构温度效应的分析基本都是定性分析或简单的定量分析计算,结构设计往往不够经济合理,缺乏准确的温度效应定量计算[2]。

连续焊接不锈钢金属屋面系统,作为继直立锁边金属屋面系统新的发展方向,日本等发达国家早在上世纪就将焊接不锈钢金属屋面系统成功应用于大型公共建筑上[3],如东京羽田国际机场、仁川机场、关西机场等。虽然近年来在国内也有将不锈钢金属屋面系统应用于大型建筑的案例,如广州国际会展中心、广州亚运城综合体育馆、深圳大运会深圳湾体育中心等,但国内采用焊接形式的不锈钢金属屋面系统还未完全普及。

青岛胶东国际机场T1航站楼采用0.5mm厚连续焊接不锈钢金属屋面系统,其面积约22万m2,是目前世界上较大的焊接不锈钢板屋面工程,其效果图如图1所示。屋面板材料为超纯铁素体不锈钢,屋面板连接形式采用全焊接连接。

图1 青岛胶东国际机场T1航站楼效果图

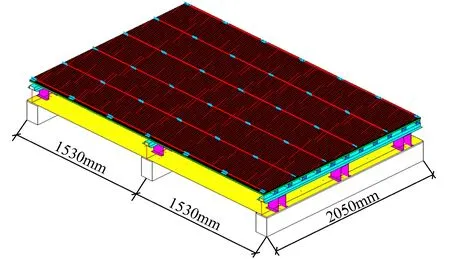

连续焊接不锈钢金属屋面系统标准构造如图2所示,该屋面系统作为大跨度建筑物的外围护结构,长期受到太阳辐射和外界环境温度等因素的影响,由此产生温度变形。当外界温度发生改变时,金属屋面板由于受到固定支座等其他约束的作用,变形将受到限制,并在结构内部产生温度应力[4]。因此有必要对连续焊接不锈钢金属屋面系统在温度循环作用下的工作性能进行研究。

1 试验设计

1.1 试验目的

在实验室标准条件下对连续焊接不锈钢金属屋面系统模型试件进行温度循环试验,主要研究连续焊接不锈钢金属屋面板(简称屋面板)及其支座连接件在循环交变温度荷载作用下的内力和变形规律,确定出试件的温度场、温度应力的分布状态以及在最不利温度荷载作用下的结构受力性能。

1.2 试件设计与制作

按照弹性理论方法[5]在横向选取5跨屋面板,横向长度为2 050mm;结合工程实际、试验目的及试验设备等条件,纵向选取2跨几字形衬檩,试件纵向长度为3 060mm;在竖直方向上选取次檩条及其以上构造。模型试件计算简图如图3所示。

图3 模型试件计算简图

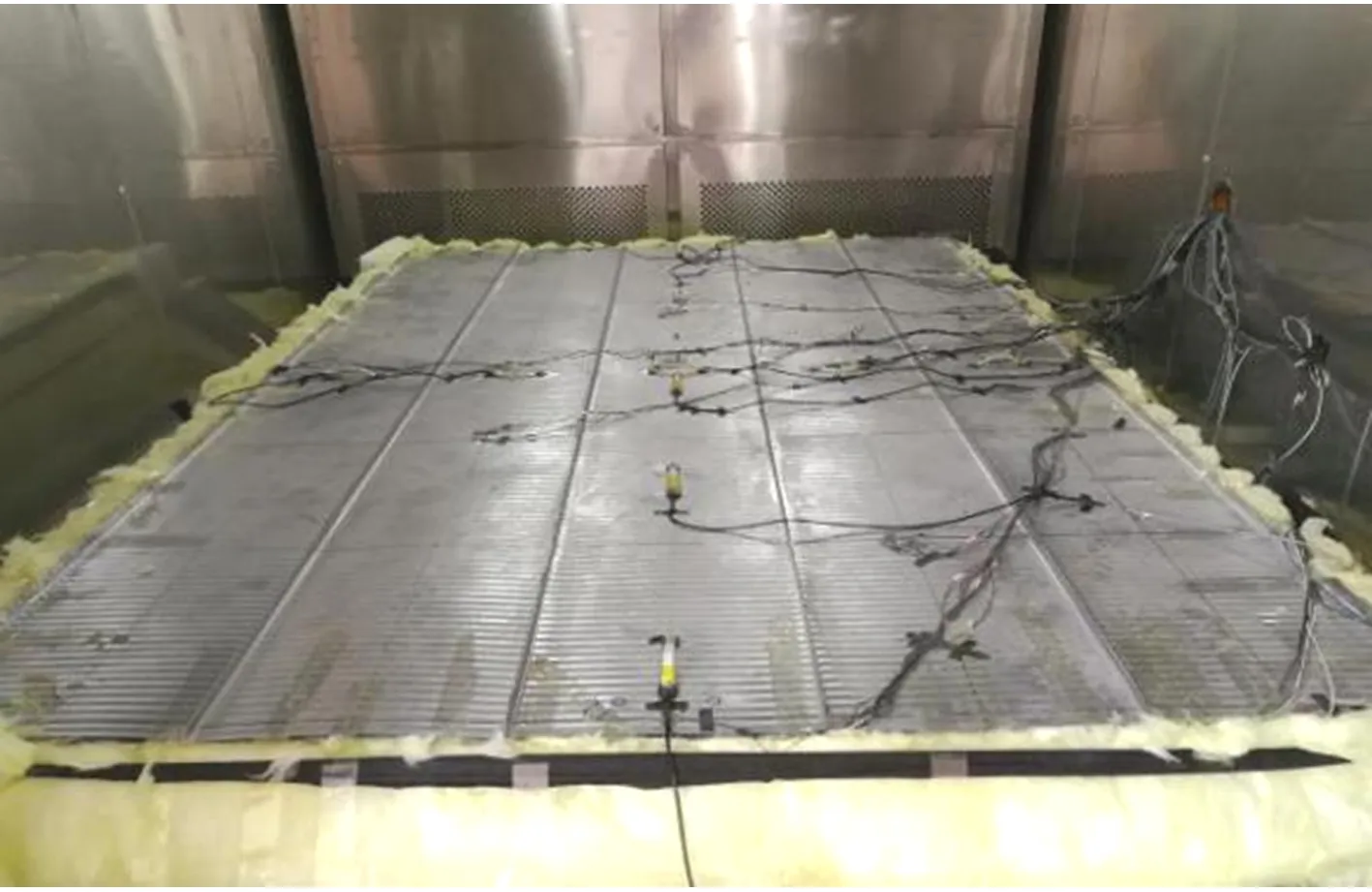

基于连续焊接不锈钢金属屋面系统标准构造设计[6],制作如图4所示的模型试件。试件严格按照实际航站楼屋盖结构的标准约束方式进行制作,以保证各构造层次连接的可靠性。

图4 模型试件照片

1.3 试验边界条件

由于实际工程结构中,次檩条与次檩托通过不锈钢螺栓连接在一起,次檩托焊接于下部主檩条上,主檩条通过主檩托焊接于下部钢结构网架球节点上,檩条间的连接如图5所示。

图5 主、次檩条与下部结构的连接

在制作试件时仅取次檩条及其以上部位,因此有必要对次檩条施加等效力学边界条件,以代替次檩条与下部结构之间的连接。试验时采用结构胶把次檩条粘结于试验箱底部钢板上,次檩条的粘结如图6所示。

图6 试验时次檩条与试验箱底部的粘结

1.4 试验加载装置

本试验在青岛理工大学动力实验中心进行,试验加载装置为工程热物理试验系统,如图7所示。该系统主要用于模拟实际工程结构所处的特殊环境条件,如冻融循环、干湿循环、降雨等。

图7 工程热物理试验系统

1.5 测量内容及测点布置

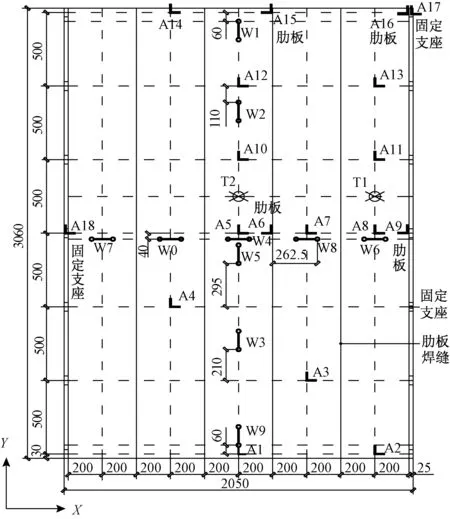

主要测量内容:屋面板的表面温度、双向应变、双向位移;固定支座的双向应变;镀铝锌平钢板和镀锌几字形衬檩的表面温度。模型试件屋面板的温度、双向温度应变及位移测点布置如图8所示,其中字母A为双向温度应变测点,字母T为温度测点,字母W为位移测点。

图8 连续焊接不锈钢金属屋面板温度、温度应变及位移测点布置

1.6 试验加载制度

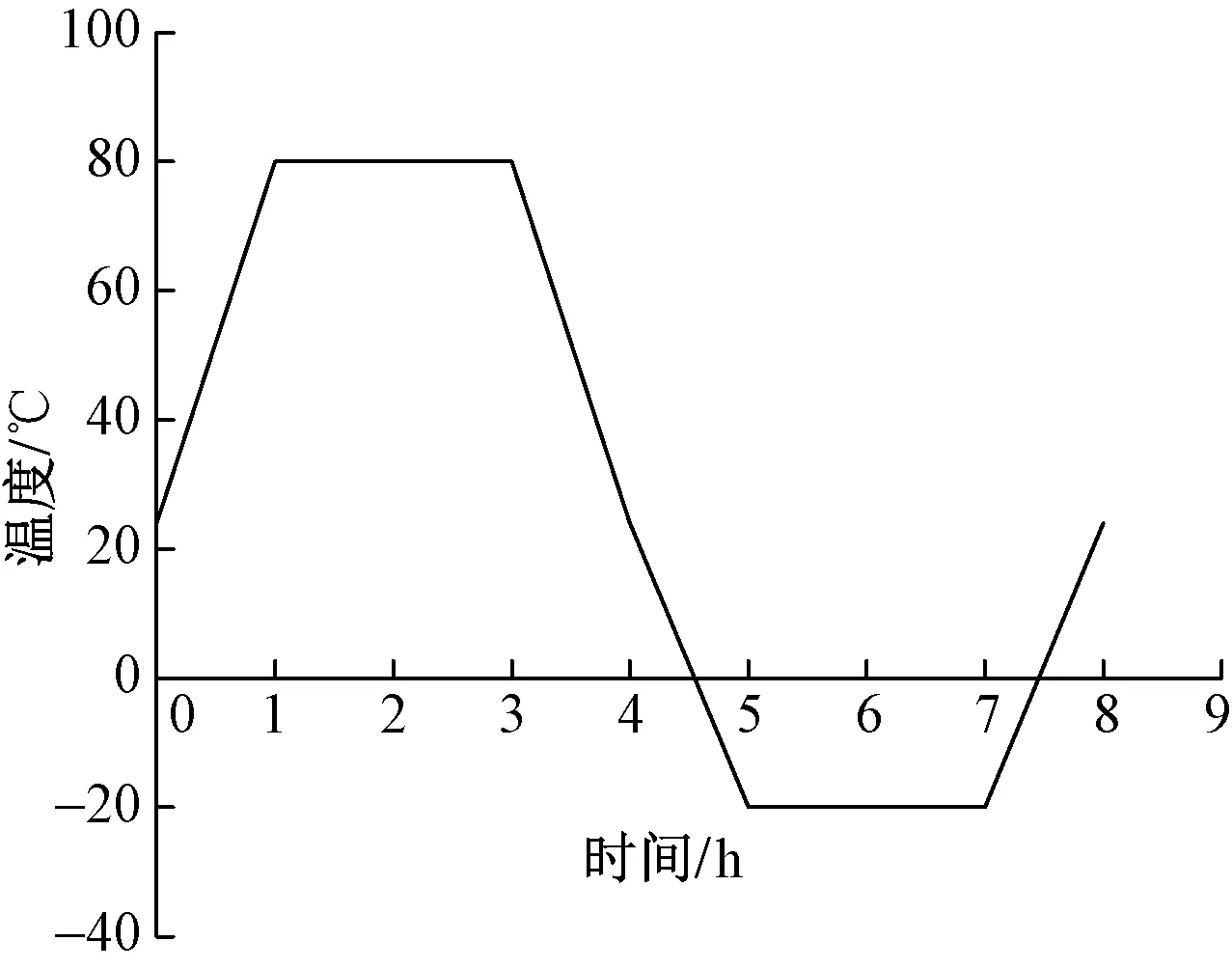

为模拟实际工程结构所处的温度条件,本试验依据美国标准AAMA501.5—2007[7]和JG/T 397—2012[8],并结合本项目试验情况及胶州地区气温条件[9],制定试验用加载制度,其单个循环周期内的热循环曲线如图9所示。试验条件如下:1)试验初始温度为24℃,高温设定值为80℃,低温设定值为-20℃;2)高、低温保持时间均为2h,冷热循环次数为9次,试验总时间为72h。

图9 单个循环周期内的热循环曲线

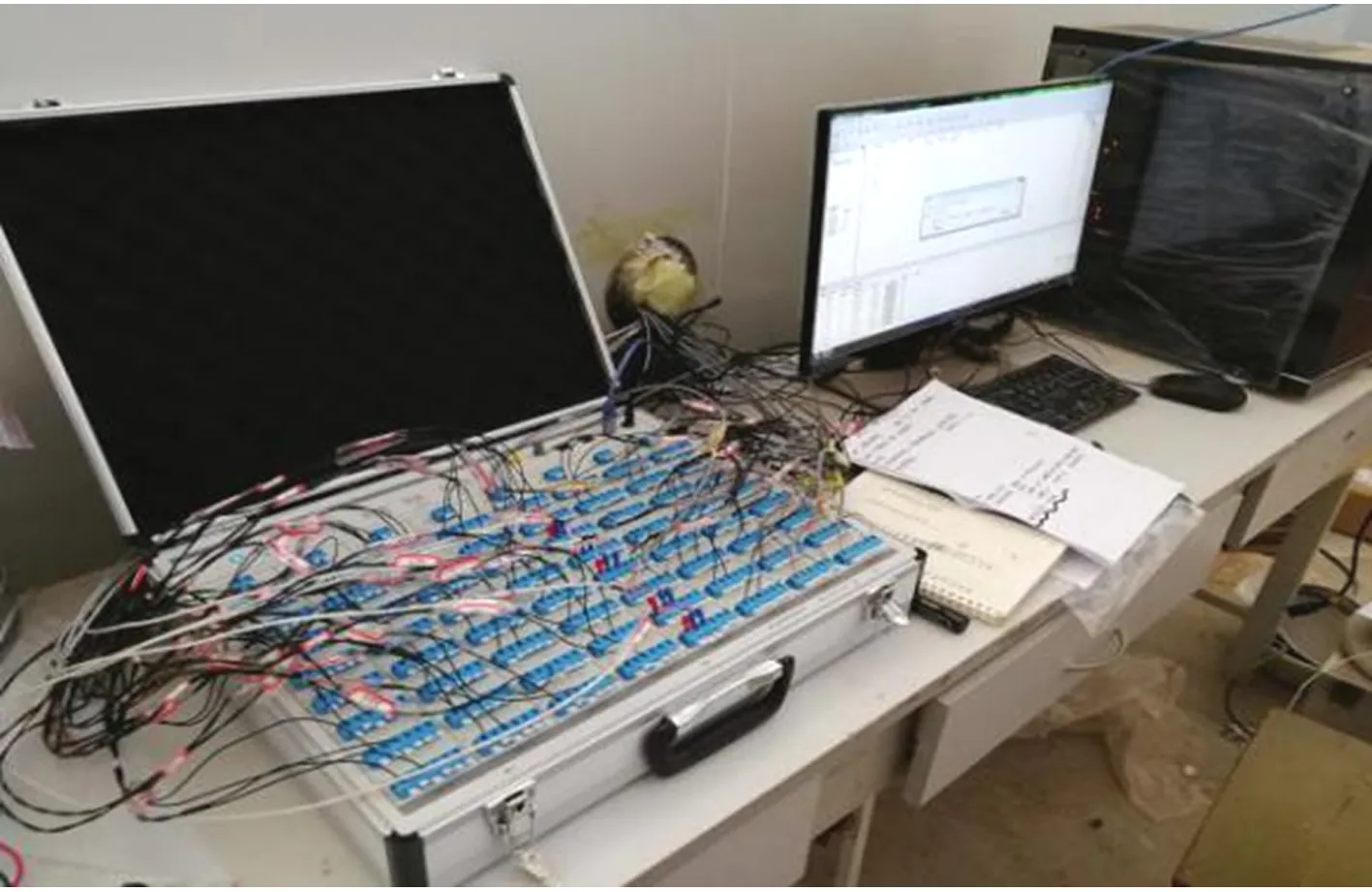

试验步骤如下:1)模型试件按照试验方案固定就位,为了不改变热量的传递路径,在试件的四周用保温岩棉进行密封处理,保证仅露出最上层的屋面板受温度荷载作用,试件的传感器布置如图10所示;应变、位移传感器及铂电阻温度传感器与静态应变测试分析系统进行连接调试,如图11所示。2)启动工程热物理试验系统,调整箱内初始温度为24℃,并维持此温度至少1h。3)切换并启动本试验加载制度,对试验过程进行数据采集,各参数采样频率均为60s/次。4)试验过程中仔细观察、记录试验现象,注意数据的意外波动和变化情况。5)试验结束后处理和分析数据。

图10 试件的传感器布置

图11 传感器与数据采集仪的连接

2 试验现象与结果分析

在试验过程中多次通过玻璃窗观察屋面板变形情况,未发现屋面板产生明显变形。试验结束后在拆除试件的同时,屋面板及下部各层钢板表面均未出现明显塑性变形现象,固定支座与下部构造之间及各层钢板之间均未出现自攻螺钉的松脱现象,试件的耐候性能良好。

2.1 温度结果分析

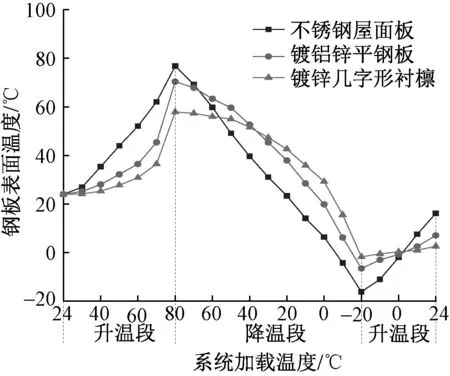

图12为单循环下沿试件厚度方向各层钢板表面温度随试验系统加载温度的变化情况,对于升温和降温段选取9个循环下相同加载温度点的平均值,而对于高、低温保持段选取各循环下的最不利温度值作为代表。

图12 单循环下各层钢板表面温度变化

从图12可知,当加载温度为80℃时,屋面板表面温度为76.79℃,镀铝锌平钢板和镀锌几字形衬檩表面温度分别为70.36,57.89℃;当加载温度为-20℃时,屋面板表面温度为-16.15℃,镀铝锌平钢板和镀锌几字形衬檩表面温度分别为-6.56,-1.78℃。

2.2 温度应力结果分析

本文规定沿模型试件短边方向为X向,沿长边方向为Y向。按照温度应变测点所在位置的不同,对试验结果进行分类阐述。

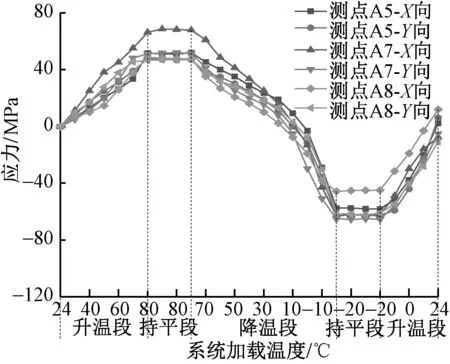

2.2.1 屋面板跨中测点

图13为屋面板跨中测点A5,A7,A8的双向温度应力随试验系统加载温度的变化趋势,应力值取各循环下相同加载温度点的平均值,可知单循环下的平均温度应力值随试验系统加载温度的变化趋势与屋面板表面温度的变化形式大致相同。当加载温度为80℃时,测点A7的X向温度应力最大,为68.72MPa;当加载温度为-20℃时,测点A7的Y向温度应力最大,为-65.47MPa。

图13 单循环下屋面板平均温度应力变化

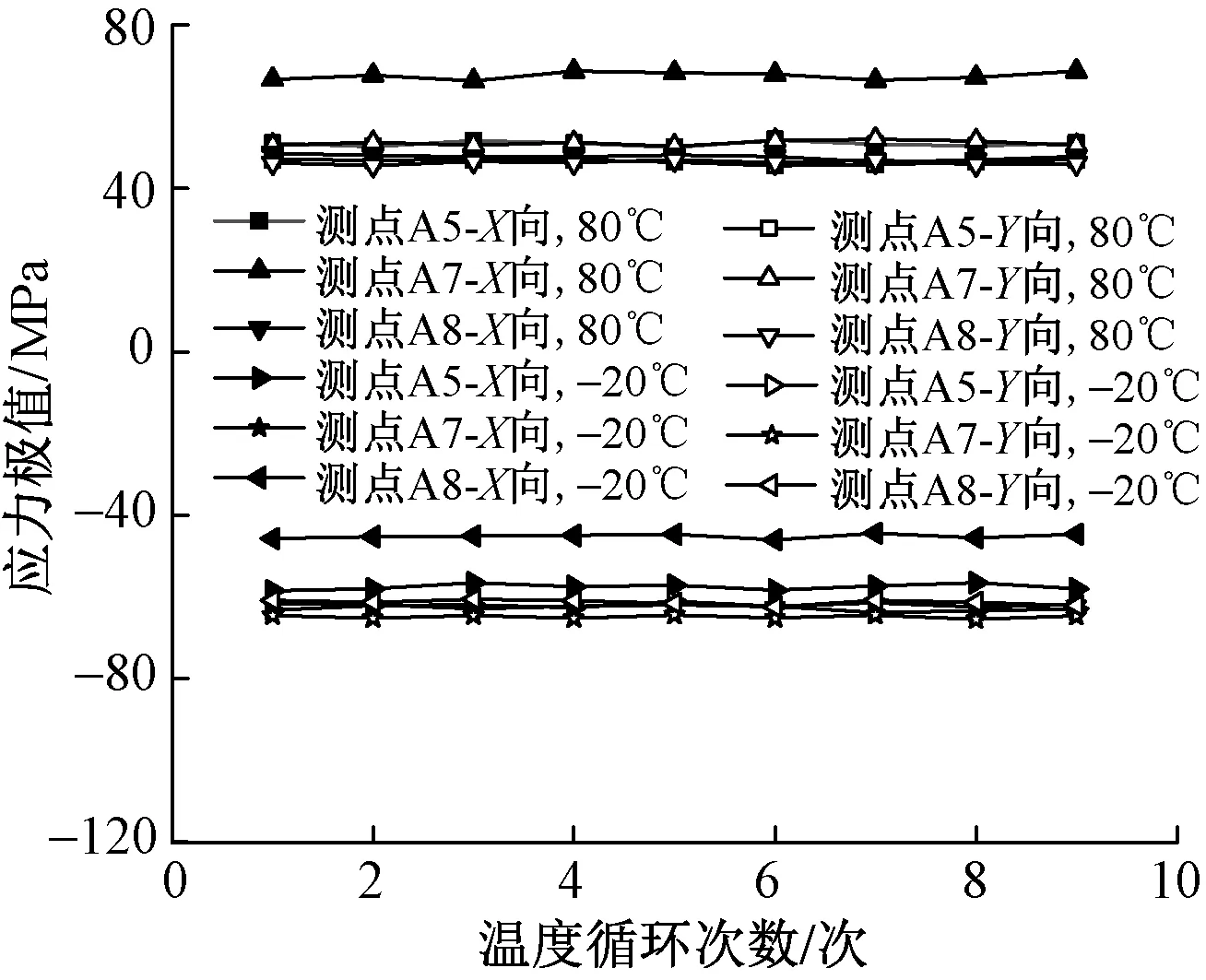

图14为跨中测点在极端加载温度下各循环的双向温度应力极值变化,可知极端加载温度下大多数测点的温度应力极值随循环次数呈现平稳变化,且同一测点各循环下应力峰值最大相差不超过5MPa。

图14 极端加载温度下各循环的应力极值

2.2.2 屋面板其余测点

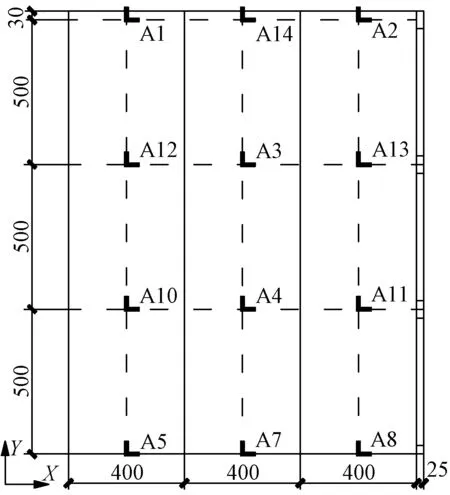

为研究屋面板平面内的温度应力分布,按照测点对称性原则,将全部测点集中于试件右上方1/4区域内,测点分布如图15所示。

图15 1/4屋面板区域测点分布

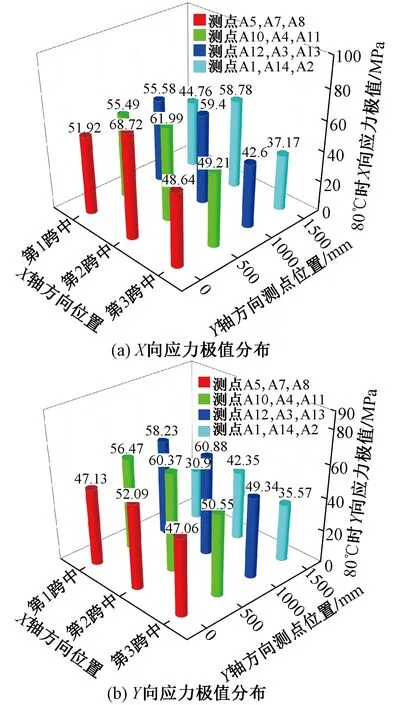

图16为各测点在加载温度为80℃时,9次循环下的屋面板X向、Y向温度应力极值分布,可知平面内双向温度应力极值分布较为不均匀。屋面板X向测点A7温度应力最大,为68.72MPa;屋面板Y向测点A3温度应力最大,为60.88MPa。

图16 加载温度80℃时各测点应力极值分布

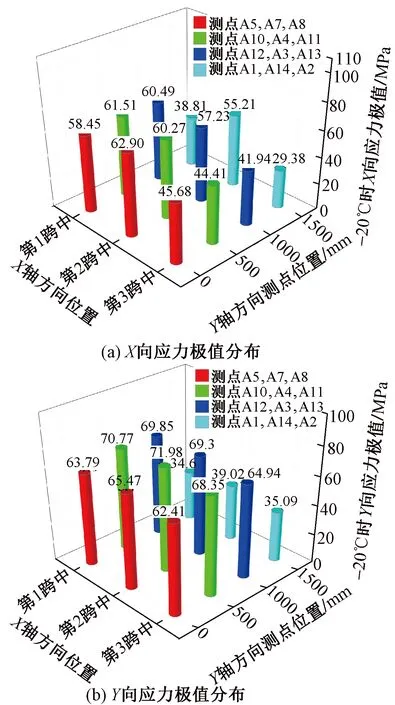

图17为各测点在加载温度为-20℃时,9次循环下的屋面板X向、Y向温度应力极值分布(图中取数值的绝对值),可知应力极值呈现不均匀分布,屋面板X向测点A7温度应力最大,为62.90MPa;屋面板Y向测点A4温度应力最大,为71.98MPa。

图17 加载温度-20℃时各测点应力极值分布

2.2.3 固定支座测点

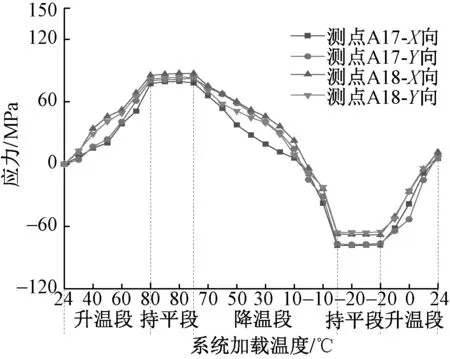

图18为固定支座处测点A17,A18在单循环下的平均温度应力随加载温度的变化曲线,可知应力的变化形式与屋面板跨中测点近似一致。

图18 单循环下测点A17,A18平均温度应力变化

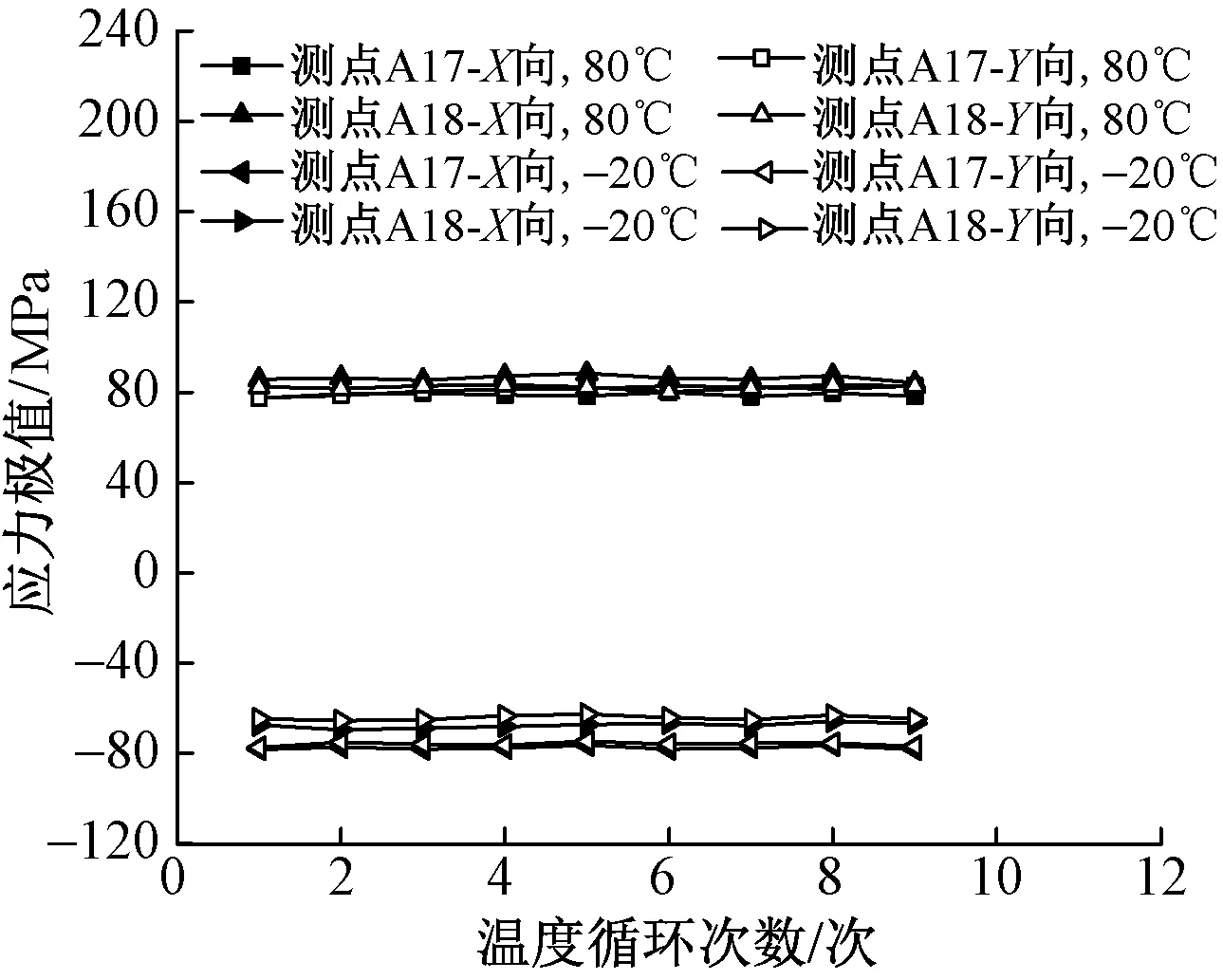

图19为测点A17,A18在各循环中处于极端温度荷载作用下的双向温度应力极值变化情况,可知各循环下测点A17,A18温度应力极值变化较为平稳。当加载温度为80℃时,测点A18在X向温度应力最大,为88.29MPa;当加载温度为-20℃时,测点A17在X向温度应力最大,为-78.26MPa。

图19 极端加载温度下测点A17,A18各循环的应力极值

2.3 位移结果分析

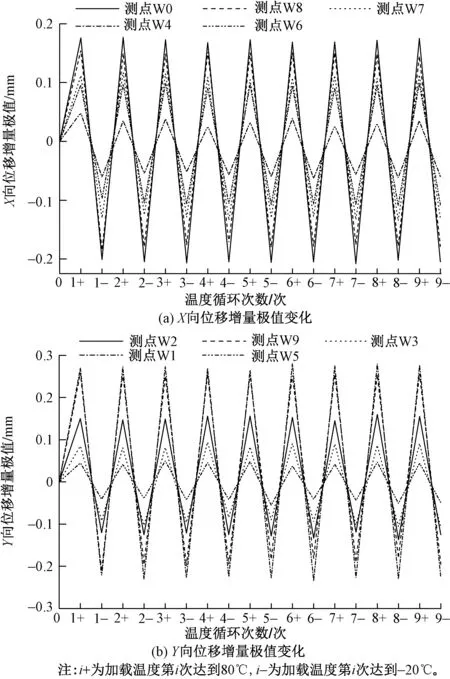

图20为屋面板表面位移测点在各循环下的X向、Y向位移增量极值变化情况,图中每个循环分别取极端加载温度下(加载温度为80℃和-20℃)的两个位移增量极值,可知同一极端加载温度下的两个方向的位移增量极值变化较为平稳。当加载温度为80℃时,屋面板X向表面位移增量最大值在测点W0,于第2个循环下达到最大值0.177mm;屋面板Y向表面位移增量最大值在测点W1,于第6,8个循环下达到最大值0.280mm。当加载温度为-20℃时,屋面板X向表面位移增量最大值在测点W0,于第7个循环下达到最大值0.208mm;屋面板Y向表面位移增量最大值在W1测点,于第6个循环下达到最大值0.235mm。

图20 屋面板表面位移测点在各循环下的位移增量极值变化

3 有限元分析

使用ABAQUS/Standard模块进行顺序耦合热应力分析[10],即在分析过程中模型的应力应变场取决于温度场,但温度场不受应力应变场的影响。通过对连续焊接不锈钢金属屋面系统模型试件进行有限元分析,研究其在循环温度荷载作用下的结构受力性能。

3.1 数值模拟

3.1.1 材料本构

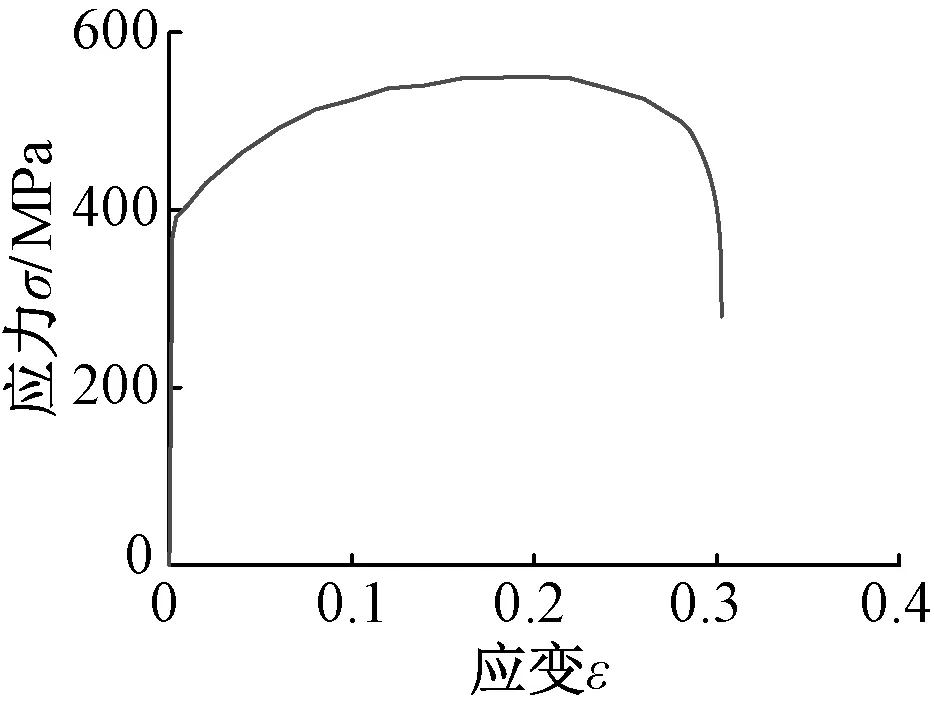

不锈钢冷轧钢带拉伸本构关系曲线如图21所示。进行有限元分析时钢材采用线弹性材料模型,类型为各向同性。

图21 拉伸本构关系曲线

3.1.2 几何建模

由于连续焊接不锈钢金属屋面系统模型试件构造层次多且复杂,若将所有部件考虑进来,势必会造成模型规模过大、容易出现收敛问题,故在保证计算精度的前提下对试件原始模型进行合理简化十分必要。

(1)结构整体模型简化

选取保温岩棉以上部位(即几字形衬檩及其上部构造)进行结构整体建模,同时根据研究需要,忽略防水卷材和隔音泡棉,采用界面约束进行等效。

(2)结构局部部件简化

对于屋面板忽略其表面的横向浅压纹,采用线弹性弹簧约束进行等效;对于镀铝锌压型钢板和平钢板,分别按照一块整体面板进行建模,忽略钢板之间的拼接。

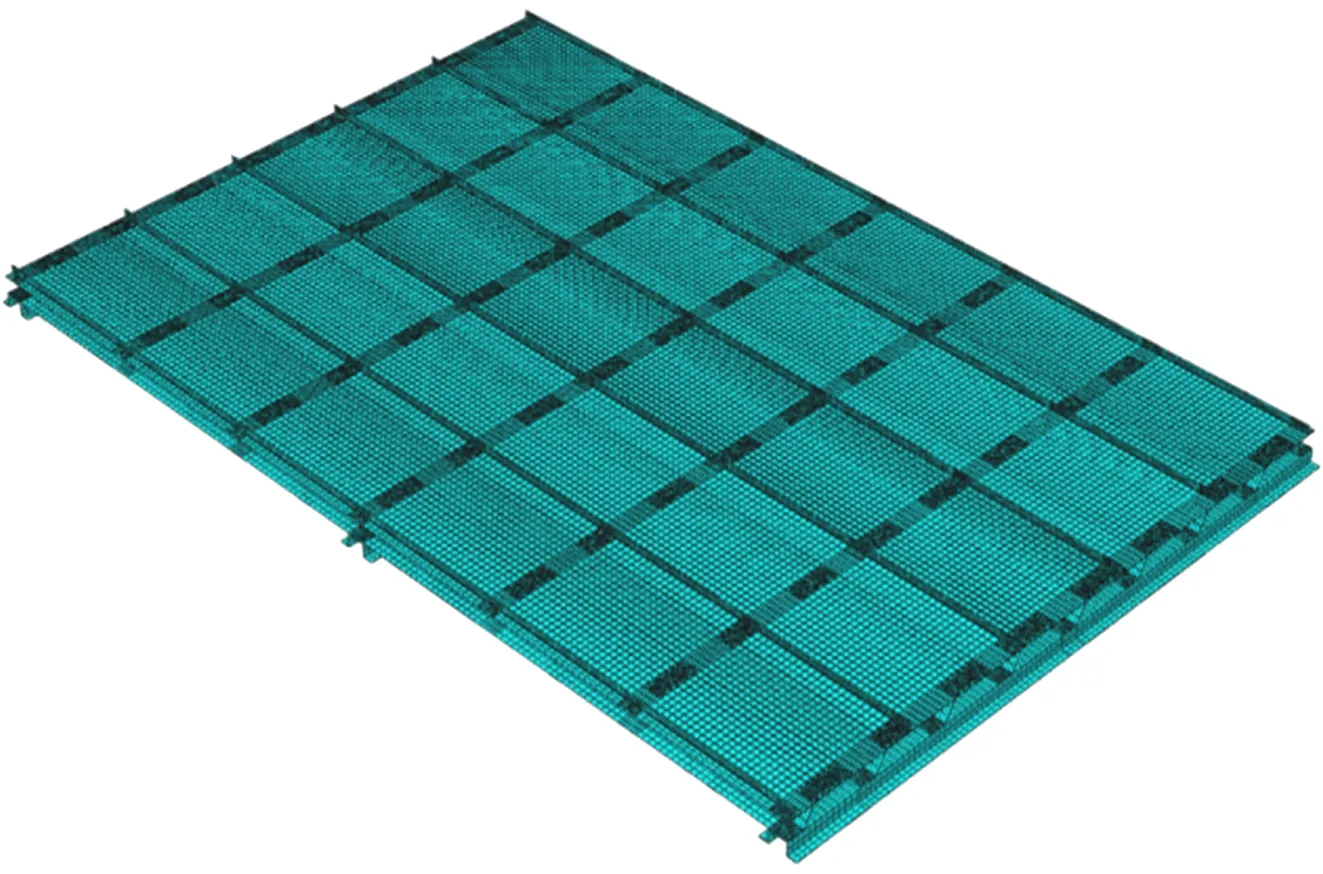

3.1.3 单元类型及网格划分

基于模型试件构造特性,各部件均为单一各向同性材料且忽略横向剪切变形的影响,采用三维壳单元进行计算。在进行传热分析时,针对结构不同部位分别选用DS4单元和DS3单元进行模拟;在进行热应力分析时,针对结构不同部位分别选用S4R单元和S3单元进行模拟。

采用结构化网格划分技术和自由网格划分技术对模型试件进行网格划分,其整体有限元网格模型如图22所示。

图22 试件整体有限元网格模型

3.1.4 界面模拟及约束施加

在分析传热问题时,界面间定义的热接触属性主要是间隙传导和间隙辐射;在进行热应力分析时,切向行为上忽略界面间的摩擦,法向行为上采用硬接触来描述模型的法向接触状态。

为模拟连续焊接的效果,对肋板间焊缝区域施加表面-表面的绑定约束;为模拟自攻螺钉在各层钢板螺孔位置处的连接效果,在孔边施加节点-节点的绑定约束;为模拟横向浅压纹的效果,在屋面板底面与平钢板顶面/固定支座水平面之间建立线弹性弹簧形式的约束,通过创建一定密度的弹簧约束对,建立平面上两节点间的有效刚度。

3.1.5 边界条件

在传热分析时,设定屋面板的上表面与空气环境之间的对流换热和表面辐射;在热应力分析时,为对简化后模型施加等效的力学边界,在几字形衬檩与衬檩支撑的连接部位处施加完全固定约束。

3.2 数值模拟结果分析

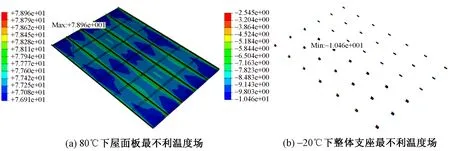

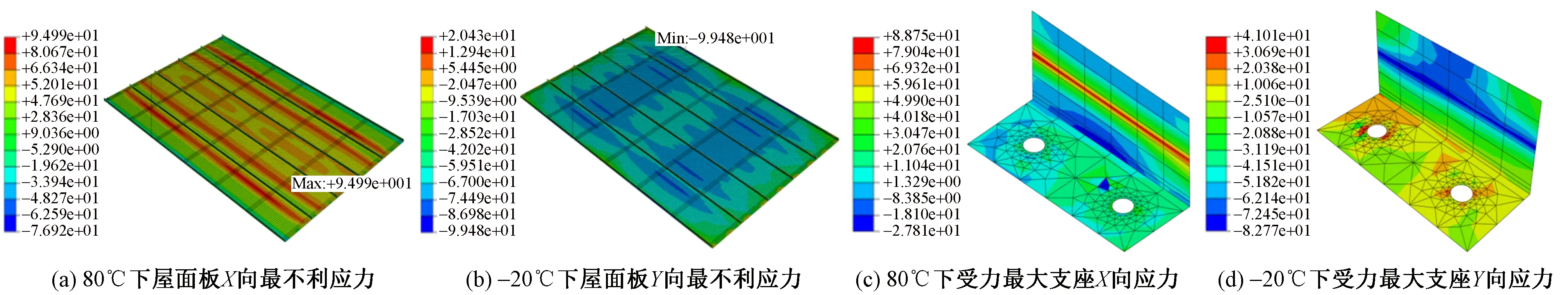

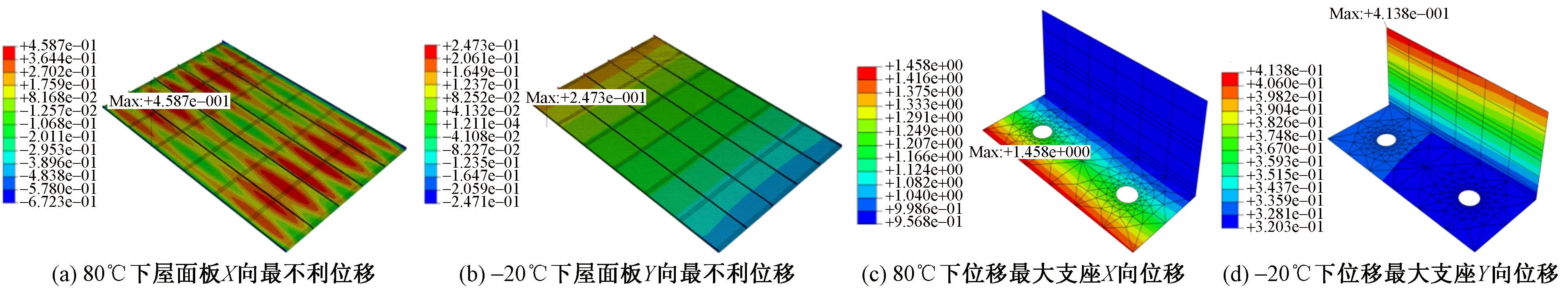

提取屋面板和固定支座在9个循环中处于极端加载温度荷载作用下的部分最不利节点温度云图、应力云图及位移云图分别见图23~25。

图23 屋面板与整体支座在极端加载温度荷载作用下的最不利节点温度云图/℃

通过对模型试件进行顺序耦合热应力分析,得到主要结论如下:

(1)屋面板在X向第2,3跨的边缘肋板交界处取得节点温度极值;选取温度最高/低的固定支座,其温度分布均沿支座长度方向近似呈条状分布,且分布较为均匀。

图24 屋面板与受力最大支座在极端加载温度荷载作用下的应力云图/MPa

图25 屋面板与位移最大支座在极端加载温度荷载作用下的位移云图/mm

(2)屋面板X向应力最大值位于第3块屋面板端部竖直肋板与水平面的交界处,Y向应力最大值位于第5块屋面板右侧两支座间的肋板上部;选取极端高温/低温下应力最大的固定支座,在支座竖直面焊缝宽度中心位置处应力值较大。

(3)屋面板X向上,各块板面内位移较大值主要分布于Y向第1,2,5,6跨,位移较大区域沿屋面板Y向近似呈梭形分布。屋面板Y向位移沿X向呈条带状分布,位移值从屋面板Y向中间位置向两端逐渐增大。选取变形最大的支座,可知屋面板X向在极端高温时竖直面内位移分布较为均匀,水平面内位移沿Y向近似呈条带状均匀分布。在极端低温下,屋面板Y向位移在水平面内均匀性较好,而在竖直面上位移沿支座长度方向呈条带状分布,位移值从底部向上逐渐增大。

4 数值模拟结果与试验结果对比分析

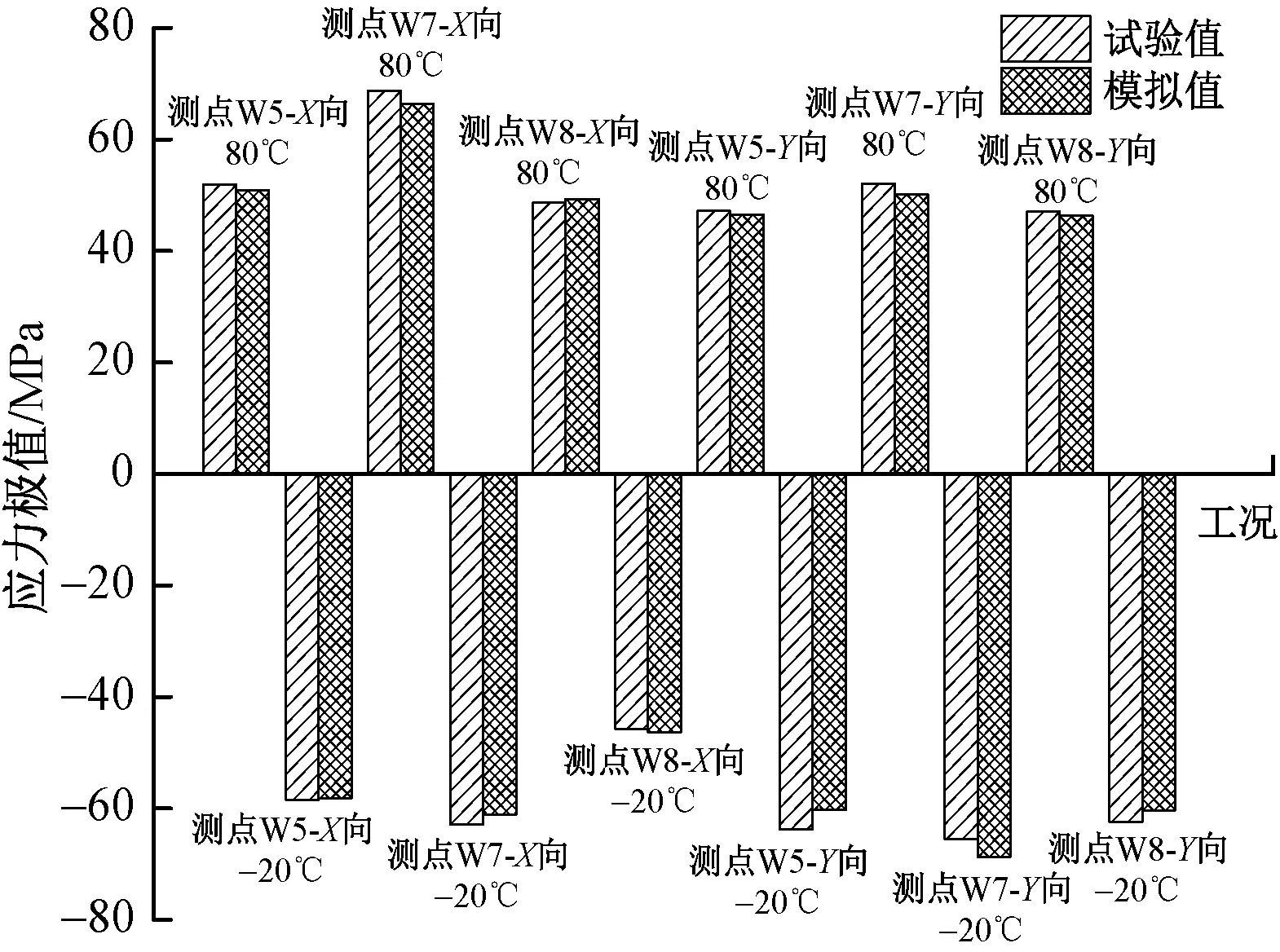

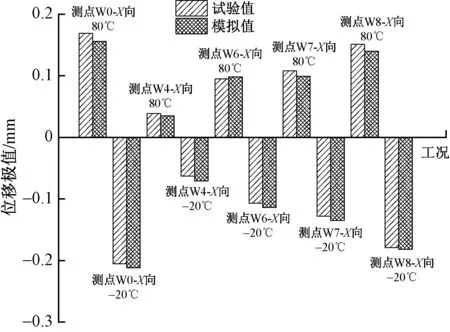

以屋面板的跨中测点和X向位移测点为例,选取9个循环下处于极端加载温度荷载作用下的模拟极值与试验极值进行对比,分别见图26,27。由图26,27对比结果可知,数值模拟结果与试验结果误差值较小,在一定程度上可满足计算精度的需要。

图26 跨中测点应力结果对比

图27 测点X向位移结果对比

5 结论

(1)在试验过程中及试验后拆除试件时,屋面板及固定支座均未产生较大变形,说明该连续焊接不锈钢金属屋面系统经历一定次数的温度循环作用后可保持良好的工作性能。

(2)对模型试件进行温度循环作用下的顺序耦合热应力分析,研究了多种部件的变形与受力性能,通过数值模拟结果与试验结果的对比,验证了屋盖模型结构模拟分析的正确性和适应性。

致谢:青岛国际机场集团有限公司对青岛新机场课题集成开发及航站楼钢结构安全监测评估项目(B2-2018-0179)提供的经费支持。