浅谈某乙类工业厂房暖通空调设计

石虬

中国海诚工程科技股份有限公司

本项目为某外商独资,在国内投资年产 10 万吨变性淀粉的工业项目,项目包括甲类生产车间、乙类生产车间、丙类仓库、化学品罐区、公用工程中心、后勤楼等,主要产品为变性淀粉,变性淀粉工艺加工包装过程较为复杂,涉及乙类涉爆粉尘、甲类化学气体、天然气、清洁车间、工艺用冷冻水等,本文将就其中乙类生产车间设计过程中遇见的一些问题进行具体分析。

1 空调通风

1.1 乙类包装间空调通风设计

本项目包装间生产过程中有粉尘产生,该粉尘为变性淀粉,可燃爆粉尘,房间为有粉尘放散的房间,火灾危险性类别为乙类,而工艺生产过程对环境温湿度和清洁度均有一定要求(夏季干球温度 24± 2 ℃,冬季干球温度 18± 2 ℃,相对湿度≤60%,空调系统清洁度要求参考国标ISO 8 级洁净度)。

根据《工业建筑供暖通风与空气调节设计规范》(GB50019-2015)第 6.1.16 条相关规定:放散粉尘、有害气体的房间,室内应维持负压。要求空气清洁的房间,室内维持正压[1]。而同时放散粉尘、且环境有空气清洁度要求的房间,未明确此类房间的房间正负压如何设置。

爆炸危险性粉尘和甲类气体不同,相对于甲类气体,粉尘的扩散更加直观和可控,本次采用环境除尘和粉尘逸散点局部除尘相结合,对放散粉尘的工艺生产段进行除尘控制,措施如下:

a)例如包装机粉尘倒料口等容易扬尘的位置设置局部排风罩,除尘系统与工艺生产设备采用连锁控制,除尘系统与工艺设备连锁启停,除尘风机先于工艺设备开启,工艺设备停机10 s 后,除尘风机关闭。

b)房间按半径10 m 划分,设置真空环境清扫系统,用于生产管理人员对长时间运行后,房间内地面墙面可能积聚的粉尘进行清扫,避免房间内因粉尘过多,扬尘后出现粉尘云的可能性。

c)除尘管道和排风罩吸入口风速按《实用供热空调设计手册》(第二版)[2]选取,除尘管道风速控制在不低于14 m/s。散发点控制风速0.5 m/s。

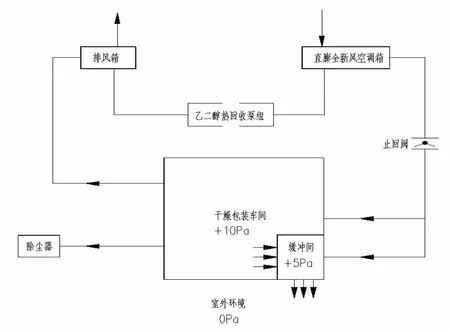

通过一系列措施,将房间粉尘有效控制后,可将房间设置为正压,通过包装间设置缓冲间的方式,将包装间大环境压力定为+10 Pa,缓冲间压力+5 Pa,压力递减至室外环境,房间整体空间采用直流全新风空调系统,系统流程图如图1:

图1 房间空调除尘系统流程图

1.2 主要空调通风设备

乙类车间的空调系统禁止回风,空调采用直流式全新风洁净空调系统,空调箱为直膨式全新风空调箱,排风采用独立排风箱,由于直流式全新风空调系统制冷制热耗能较高,《工业建筑节能设计统一标准》(GB51245-2017)中相关条文要求:当工艺条件允许及技术经济合理时,空调系统宜设置热回收装置,从为本项目节省运行费用的角度,为排风设置热回收系统,由于排风为从乙类房间排风,全热回收方式不可取,且排风与新风口距离要求 20 m,导致排风风机与空调箱距离较远。综合判断采用乙二醇溶液显热回收系统。排风机与空调箱之间通过乙二醇液管连接。

根据《工业建筑供暖通风与空气调节设计规范》(GB50019-2015)第 6.9.16 条相关规定,“用于甲、乙类厂房的送风设备。当送风设备在通风机房内且送风干管上设置止回阀时,可采用非防爆型设备”[1],送风空调箱设在独立的送风机房内,空调箱采用非防爆型,送风主管设止回阀,排风箱风机为防爆风机。

排风箱和空调新风箱内设乙二醇热回收段,对排风进行显热回收后对新风进行预冷预热,空调箱内置G5 初效滤网+F7 中效过滤,送风末端采用 H13 亚高效过滤器。由于变性淀粉在潮湿环境内容易结块,为保证排风箱内一定程度的清洁度,避免排风箱内二醇盘管上有淀粉形成结块,影响盘管换热效率,在乙二醇盘管前设G5 初效滤网+F7 中效过滤器。

1.2 空调系统风量

包装车间为乙类房间,为有可能突然散发大量有爆炸危险性粉尘。须设置事故通风系统,换气次数不小于12 次/h。顶部排风1/3,底部排风2/3。而参考《洁净厂房设计规范》(GB50073-2013)[3]I SO 8 级标准,房间换气次数不小于 15 次/h。综合判断,全新风空调箱设计送风换气次数15 次/h。平时全新风空调运行,事故时通风模式运行。排风机设计排风量为维持房间+10 Pa 压力的排风量(以除尘系统未开启时计算)且大于房间换气次数12 次/h。

1.3 管道系统

由于干燥包装车间为乙类房间,有粉尘散发,而生产过程对环境清洁度要求是需要达到洁净度国标ISO 8 级,为了避免车间内集尘,影响清洁度,车间内的明装排风管采用304 不锈钢圆风管,静电接地,明装空调送风管采用304 不锈钢圆风管,外包40 mm 厚B1 级难燃橡塑海绵,后再敷设 0.5 mm 不锈钢保护壳,圆形风管和方形风管相比,优势在于减少风管上灰尘的聚集程度,且易清扫。

1.4 自动控制

由于空调送风系统的送风末端 H13 亚高效过滤器随着使用时间的增加,过滤器会慢慢堵塞,导致风阻增加,而根据风机特性曲线,当风系统阻力增加时,送风量会减小,为维持房间恒定15 次/h 换气次数送风,需要对送风机采用一定控制措施,以保证送到包装车间内的风量满足设计要求。因此在送风主管上设流量传感器,送风机变频,将送风机与流量传感器联动,变频器设过热保护。当送风末端阻力增加,风管内风量低于设计风量时,提高风机转速。当风管内风量高于设计风量时,降低风机转速。

空调箱与排风风机联锁启停,在门内外设排风风机开关,房间内设粉尘浓度探测器,当室内粉尘浓度超标时,屏蔽BA 系统控制信号,手动或远程自动开启排风风机,维持房间排风换气次数≥12 次/h。

在包装间内设置压差传感器,由于包装间内有除尘系统,除尘系统的间歇启停会影响房间压力值,导致房间压力为动态变化,为将房间压力维持在 +10 Pa,在包装车间内设置压差传感器,与排风机连锁,排风风机变频,变频器设过热保护,当房间压力高于 +10 Pa 时,提高排风机转速,增加房间排风量,当房间压力低于+10 Pa 时,降低排风机转速,减少排风机排风量。

在包装间内设置温、湿度传感器,控制空调箱出风温度和相对湿度。除尘系统与工艺设备连锁启停,除尘风机先于工艺设备开启,工艺设备停机 10 s 后,除尘风机关闭。

通过简单的自控系统对空调箱、排风机进行控制,将房间压力以及环境温湿度稳定在设计工况的同时,根据乙类房间内乙类物质的特性对空调通风系统增加一定的防护措施,可减少系统后期运行中的维护成本。

2 除尘设计

2.1 包装车间除尘设计

涉爆粉尘和非涉爆粉尘的除尘设计差异较大,而涉及到爆炸危险性粉尘的相关规范众多,满足国家相关设计规范要求的前提下,尽量合理的设计除尘可以有效的降低初投资和后期运行费用,增加除尘系统的安全性。

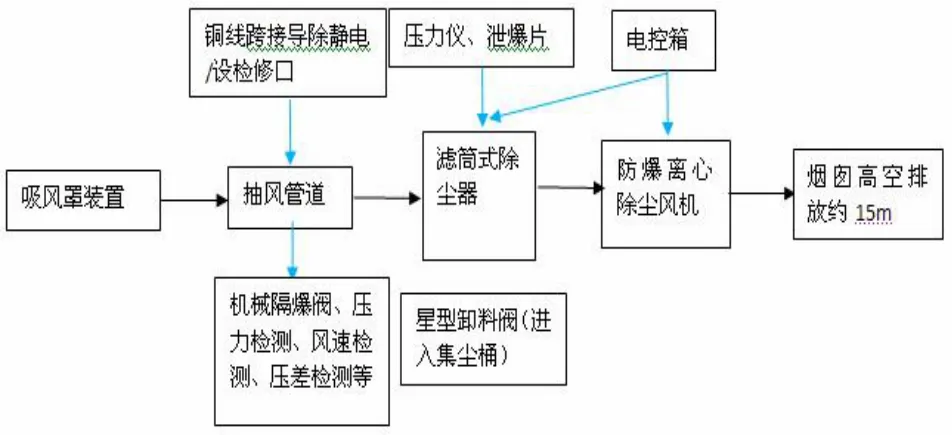

涉爆粉尘常规除尘系统流程如图2:

图2 除尘系统流程图

笔者在包装车间包装机等易散发粉尘的部位设置除尘抽气罩,抽气罩尺寸依据粉尘逸散区域确定。本案工艺生产过程为倾倒有粉尘的干物料到容器中导致的粉尘逸散,按相关设计手册,取 1.0 m/s 罩面风速,以罩面尺寸和排风量计算得出设计除尘风量。

由于其它同类型项目案例中,生产一段时间后乙类房间地面容易积尘,长期积尘后,地面部分角落的淀粉粉尘发生结块现象,增加了清扫难度,为方便生产人员清洁地面,根据包装车间面积大小,在除尘主管上接出三根DN50 除尘支管,支管上设关断插板阀,支管末端预留中央吸尘的快速插拔接口,用于后期生产过程,接口接上中央真空吸尘器,对室内地面等容易集尘处进行清扫。

由于本案为食品类生产加工车间,除尘管道采用圆形 304 不锈钢风管,均为明装,除尘风管的弯头、三通等的曲率半径为 2D,除尘风管三通的夹角为 45° 。风管静电接地,笔者多个项目发现除尘风管静电接地容易在施工过程中被施工方遗漏,在最后竣工验收或安监部门检查时提出整改,此时往往会延误竣工时间或增加项目的整改成本。

根据 《工贸行业可燃性粉尘作业场所工艺设施防爆技术指南》相关要求,除尘风管管道长度每隔 6 m处,需设径向控爆泄压口,若控爆泄压口设置在厂房建筑物内时,使用长度不超过6 m 的泄压导管通向室外。此要求当厂房除尘点距离外墙过远时,部分除尘管路上泄压导管至室外的距离会超过6 m,此时即使设泄压导管,由于泄压导管过长,无法完全起到泄压的作用,除尘管道内发生爆炸时,除尘末端依然会有爆炸冲击波和火焰。

干式除尘器使用一段时间后,需要对其内的滤筒或滤袋进行清灰,常用清灰方式为压缩气体脉冲清灰,除尘器脉冲清灰的压缩气源在设计和运行过程中常常容易被忽视,部分工程实际案例中,除尘系统清灰用气源,直接从压缩空气管路上引支路至干式除尘器脉冲喷吹系统,将压缩空气作为脉冲喷吹气体源,当除尘器处理的粉尘为涉爆粉尘,且采用压缩空气脉冲喷吹清灰时,滤筒或滤袋内的沉积粉尘经过高压喷吹再次扬起,而空气为气态氧化剂,粉尘和空气混合形成的粉尘云极易达到粉尘的爆炸下限,增加了爆炸风险。

笔者建议设计人员或运营管理人员需对除尘器脉冲清灰气体源采取足够的重视,涉爆粉尘的脉冲喷吹压缩气体源建议采用氮气或二氧化碳等此类费用较低的惰性气体,在清灰作业时,可有效的惰化粉尘 空气混合物,使粉尘空气混合物失去爆炸危险性。如项目上无氮气或二氧化碳此类惰性气体的压缩气体源,可在除尘器附近设置独立的惰性气体压缩气瓶,用于粉尘清灰,在清灰系统设带信号反馈功能的压力调节阀,低于设定脉冲压力时报警。

且通过除尘系统和工艺设备较为简单的连锁控制,可将粉尘散发控制在局部区域,减少对车间整体大环境的影响。

由于包装机内变性淀粉温度较高,超过80 ℃,其它同类型项目出现在冬季室外除尘风管内出现淀粉结块,导致除尘风管堵塞的生产事故,因此本项目在设计阶段,要求室内、室外除尘风管静电接地的同时,设硅酸岩棉保温外壳,滤筒除尘器内的滤筒为耐高温型。

2.2 除尘废气排放

干燥包装车间共有 5 套除尘系统,其中 4 套分别为 Na2S O4投料站除尘、N a2S O4储罐除尘、暂存料斗除尘、淀粉筒仓除尘,废气排放量分别为 1000 m3/ h(Na2S O4)、1000 m3/ h(Na2S O4)、1000 m3/ h(变性淀粉)、3700 m3/ h(变性淀粉),由工艺系统自带除尘设施过滤除尘,1 套为本次设计乙类包装间的环境吸尘以及包装机附近局部除尘废气,废气排放量12000 m3/ h。

依照环评要求,本项目除尘废气经过除尘器处理后,设置排气筒,排气筒排放高度需高出周围200 m 半径内的建筑5 m 以上。由于项目当地对固体污染源废气监测有相关要求,需对其排放气体设置在线监测措施以及检测平台,监测点需在垂直管段,弯头、阀门、变径管下游方向不小于 4 倍直径(或者当量直径),上游方向不小于2 倍直径(或者当量直径)处 。

如 5 套除尘系统分别设置高位排放烟囱以及监测钢平台,烟囱数量和监测点数量众多,前期投资成本非常高,后续也增加了现场监测难度。

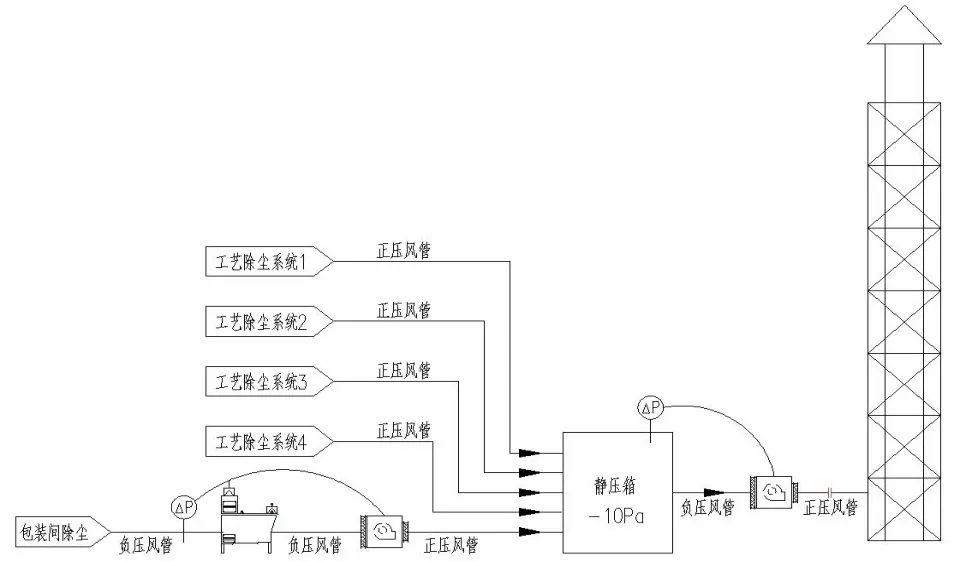

与工艺专业进行讨论,此 5 套除尘系统粉尘类型主要为Na2SO4和变性淀粉,此两种物质混合不会产生反应,爆炸危险性不会提高。为合理的减少烟囱和监测平台数量,降低成本,暖通专业将经过5 套除尘系统过滤后的废气收集后,统一高位排放。由于除尘系统为高压系统,废气管路出口风压较高。且 5 套除尘系统的废气排放量为动态变化,如何避免废气排放管合并后5 套除尘系统之间相互干扰,且能通过一个高位排放烟囱排出,为一个设计难点,笔者提供了一个设计思路,如图3:

图3 除尘系统流程图

设置负压静压箱,5 套除尘系统将过滤后的废气正压送入静压箱内,静压箱与高位排放烟囱之间设一台防爆型离心排风机,静压箱上设 600 mm× 600 mm检修人孔,静压箱内设压差传感器,排风机与压差传感器连锁,排风机变频运行,通过维持静压箱内负压的形式,将静压箱内的废气排至高位排放烟囱。通过设计合理的静压箱尺寸和除尘风管接口位置,静压箱维持 -10 Pa 时,5 套除尘系统送入静压箱内的废气均不会倒灌至其它系统的除尘管道中。

根据静压箱体积,箱内静压以及总除尘风量进行计算,本案静压箱排风机设计排风量为20000 m 3/h,风量变频调节范围为额定排风量的25%~100%,即风机的风量调节范围为 5000~20000 m 3/h,排风量低于5000 m 3/h 时,风机电机长时间运行会过热,引起保护性停机。

而5 套除尘系统根据不同的启停状态,总除尘风量在 1000~18700 m 3/h 内波动,笔者提出两种解决方案:1 )从现场运行管理的角度,向业主提出,即房间局部除尘系统维持开启状态,包装间排风机最小排风量大于5000 m 3/h,保证烟囱排风机可以正常运行。2)静压箱上设置自垂式余压阀,通过选型合适压差的泄压阀,以及相对应的补风风量值。当静压箱内压差小于-20 Pa 时,余压阀自动打开,通过室外补风进入静压箱,保证烟囱排风风机最低转速时,仍有足够的风量被排风机排出。

通过一系列的设置,能保证在满足各种工艺生产运行的情况下,保证除尘系统稳定运行。

3 结语

在工业生产中,保证生产车间内的空间环境得到有效控制,对生产过程的安全性以及生产成品的质量影响较大,笔者通过某个乙类生产厂房的空调通风除尘设计,结合之前类似项目的一些经验教训,抛砖引玉,给暖通设计人员一些参考和借鉴。