滨海密实厚砂层地质下水泥搅拌桩施工应用

张双铃,张俊坦

(1、广州建潮建筑工程有限公司 广州 510507;2、广东电网广州供电局 广州 510620)

0 引言

软土在我国沿海原始滩涂地区分布广泛,具有埋深厚、高压缩性、高含水量及土体性质复杂等特性[1-5]。随着我国沿海地区经济的快速发展,建设用地越来越紧张,在沿海深厚软土区进行建设也日趋频繁,因此采用合适的地基处理方法,达到加固软土并改善其承载特性的措施,成为近年来来国内外学者的研究热点[6]。

常用的软基处理方法有水泥搅拌桩法、高压喷射注浆法、砂石挤密法及排水固结法等。水泥搅拌桩的作用机理为通过深层搅拌机械,将原状土层与配置好的水泥浆液充分拌合,通过水泥和原状土的一系列物理及化学反应,形成胶凝结构或网状结构,从而增强土体的结构性及承载力,达到地基改良的目的[7-9]。

水泥搅拌桩施工技术具有成本低、无污染、作业周期短等优点,被广泛应用于软基处理中。根据水泥搅拌桩的施工工艺及机械类型,分为单轴、双轴和三轴3种形式,双轴和三轴相比单轴水泥土搅拌桩来说,具有相邻桩搭接良好、经济效益高、成桩垂直度有保证、工艺简单、工期较短等优点,其中单轴搅拌桩由于构造简单及使用灵活方便等特性,仍然在地基加固处理中有着广泛的应用。而受场地条件和地质条件的影响,现场施工存在诸多不确定性,如施工工艺、水灰比、水泥用量、氢氧化钠掺量等[10]。

水泥土搅拌桩对施工质量的要求很高,施工工艺对水泥土搅拌桩桩身水泥土的强度影响很大[11]。本文以广东某滨海新建道路工程密实厚砂层地质下水泥搅拌桩软基处理为依托,分析了单轴搅拌桩施工过程中钻杆下沉及提升困难、水泥用量大的关键影响因素,以解决实际问题为目的,通过调整机械参数及对改进钻头等措施,成功解决了厚砂层地质下水泥搅拌桩钻进及提升困难的问题,可为同类型工程提供参考和借鉴。

1 工程概况

某海滨新建道路工程全长6.4 km,该道路原地面高程2.7~4.4 m,地下水位1.8 m,地下水丰富,场地自下而上分别为杂填土混块石、素填土、细砂、淤泥质土、粘土和砂质粘性土。其中砂层与淤泥质土层厚度明显大于其他土层,分别约为4 m和5 m。

设计采用单轴水泥搅拌桩处理、四喷四搅工艺施工,桩径500 mm,桩中心距1.5~1.8 m,梅花型布置,平均桩长11 m,水泥采用P.O 42.5 普通硅酸盐水泥,水灰比0.5~0.6,水泥用量为不少于60 kg/m。水泥搅拌桩施工中必须穿砂层、透淤泥层,桩端持力层为砂质粘土层。水泥搅拌桩总长约860 000 m。

2 首次试桩

首次试桩参数如下:

⑴桩机采用PH-5D 型水泥搅拌机,主电机功率45 kW,大盘扭矩50 kN·m,进提钻电机7.5 kW。

⑵水泥浆按照水灰比0.55 配制,喷浆流量设置为12.25 L/min。

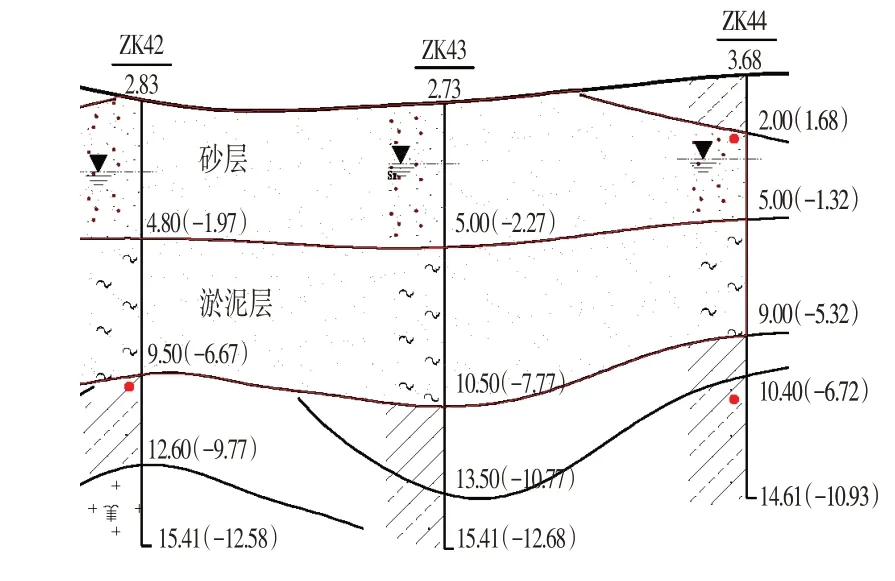

试桩处对应地质勘探点ZK43,该段的试验桩设计桩长11 m,工程地质断面如图1 所示。在施工过程中发现钻头在下沉至约1 m 后下沉速度会明显减缓,钻杆并不能按照设定速度1.2 m/min钻进,且由于下降缓慢同时钻头出浆孔在不断喷浆,钻孔位置有水泥浆开始溢出;艰难钻进约5 m 后,情况开始好转,钻杆可以按照设定速度下沉,直至进提电机的电流表指针读数发生突变,深度计深度读数与图纸桩长基本吻合,可以判定已钻进至持力层。提升过程中,钻头顺利通过淤泥层后进入砂层,速度再次减缓,提升困难,同时钻杆晃动幅度大,甚至与桩机发生碰撞。

图1 ZK43点工程地质断面Fig.1 Engineering Geological Section of ZK43 (m)

首次试桩成果:单桩平均施工用时90 min,水泥用量约为100 kg/m,试桩成果明显与设计标准不符。

3 原因分析

通过研究地质情况、分析机械性能和设计参数,总结出了主要原因,分析如下:

⑴细砂层密实度高,由于砂层经水浸润后会由松散状态变为密实状态,砂层密实意味着钻进过程中遇到阻力更大,并且随着钻头不断深入,阻力随之加大,导致试桩过程中钻进约1 m 后,钻头进入砂层,钻进速度骤降。

⑵机械性能不足,大盘扭矩过小,不能给钻杆提供足够的扭力,机身也不能承受相应的反作用力,导致钻杆提升过程中剧烈晃动,机械超负荷运行。

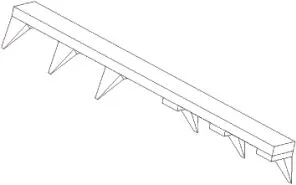

⑶钻头结构不合理,试桩以及试验段施工过程中用的是老旧的钻头,工艺为普通铸铁焊接,从结构上看旧钻头没有挤土下钻的功能,使得下沉困难,旧钻头结构如图2所示。

图2 旧钻头示意图Fig.2 Schematic Diagram of an Old Drill

4 解决方案

经分析,砂层可以通过减缓其密实速度来达到减少钻进阻力的目的,通过减小水灰比使水泥浆变得粘稠,水泥浆经钻头出浆孔与砂层混合后,可以起一定润滑作用。经与设计单位沟通研究,将原设计水泥用量的不少于60 kg/m 改为65 kg/m,在施工过程中将水灰比控制在0.5。

针对机械性能问题,将原使用的PH-5D型水泥搅拌机换成其升级机型PH-5D Ⅱ型,该机型主电机最大功率为55 kW,大盘扭矩≤90 kN·m、进提钻电机最大功率为15 kW、钻力320 kN,性能较原机型有全方位提升。

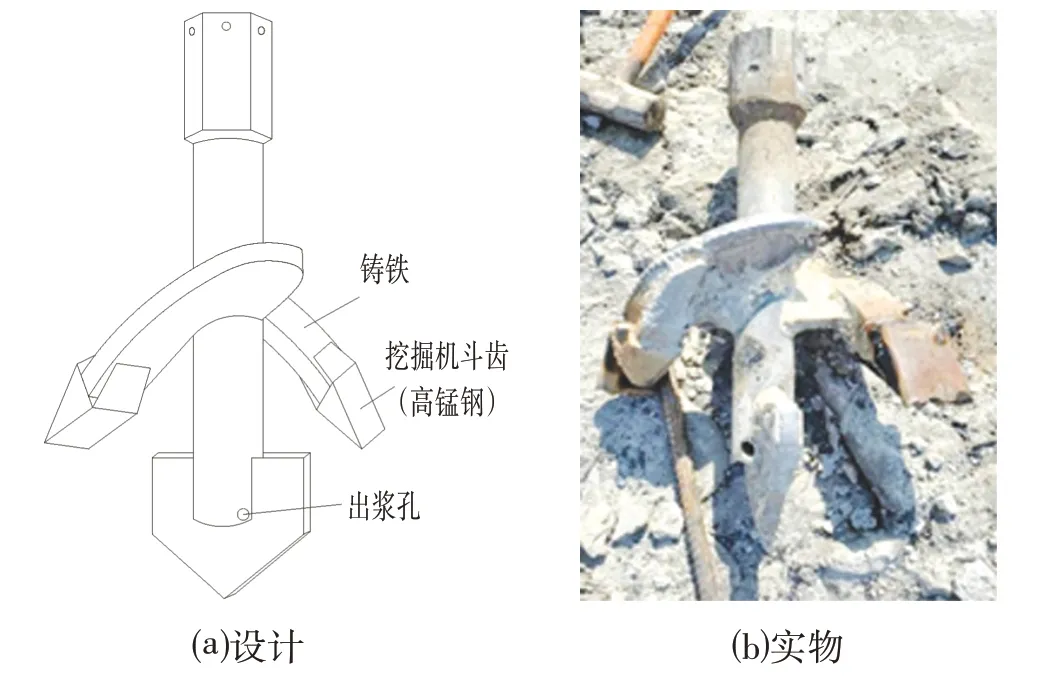

最后是改进钻头,为了使钻头旋转时有切土下钻的趋势,设计了新型钻头,钻头设计图如图3⒜所示;在厚壁圆钢管左右焊接2 块铸铁片作为桨叶,呈螺旋向下形状;桨叶末端焊接挖掘机斗齿,其高强度钢材可以减少沙粒磨耗,避免由于钻头磨损而频繁更换钻头;最后在钢管末端焊接五边形铸铁尖头,有助于减少下沉阻力,钻头实物如图3⒝所示。

图3 钻头设计图及实物Fig.3 Drill Bit Design Drawing and Physical

5 改进后检验

5.1 技术改进前后对比

⑴施工效率提高:经技术改进后,桩机钻进与提升速度能满足《建筑地基基础工程施工规范:GB 51004—2015》要求的不大于1.2 m/min 钻进速度和0.8 m/min提升速度,从试桩时的90 min完成单桩施工到改进后约50 min即可完成,效率得到大大提升。

⑵材料浪费减少:技术改进后,由于钻进效率得到提升,水泥浆溢出钻孔的情况也得到改善,减少了材料浪费。从施工场地可以看出,改进前的地面在施工后表面形成一层满铺的水泥砂浆层,技术改进地面溢出少量水泥浆,改进前后的施工现场场地情况如图4 所示。后经施工记录分析,单桩水泥用量从试桩时的100 kg/m 减少到改进后的65 kg/m,使得本软基处理工程的经济效益得到提高。

图4 改进前后施工场地Fig.4 Construction Site before and after Improvement

⑶维修次数减少:由于钻头主要部件从普通铸铁换成了用于挖掘机斗齿的高强度钢材,钻头磨损量降低,可以持续使用更长时间,不需要因为磨损后钻头直径不达标而更换。

5.2 成桩效果

随着水泥土搅拌桩在加固、止水等方面的应用日益广泛,其质量检验已成为完善水泥土搅拌法不可缺少的组成部分[12]。为了检验经技术改进后的桩身质量和成桩效果,对水泥搅拌桩进行了一次随机抽芯检测,芯样如图5 所示。从芯样可以看出,该桩桩身完整,没有出现水泥搅拌桩在淤泥层中不成桩的通病,其桩端已进入持力层,满足设计要求。

图5 水泥搅拌桩芯样Fig.5 Cement Mixing Pile Core Sample

6 结论

通过上述滨海厚砂层地质条件下水泥搅拌桩施工分析及改进,得出以下结论:

⑴滨海厚砂层地质条件下水泥浆水灰比宜为0.5;

⑵采用大功率的水泥搅拌桩,保证钻进及提升效率;

⑶采用对砂层有良好切割功能及耐磨的钻头,对加快水泥搅拌桩施工速率可起到良好的效果。