滴流床反应器内喷射型分布器的雾化和均布性能

何 磊,梁 健,俞嘉琳,杨冰冰,揭 涛

(中国船舶集团有限公司 第七一一研究所,上海 201108)

滴流床反应器是一种典型的气-液-固三相催化反应器,反应器内的气液相以并流的形式通过催化剂床层,其中,液体是以滴流状态通过固体催化剂,而气体则是连续流动的状态。由于气液两相的流型均接近于平推流,且气液固三相间的相界面面积很大,因此可有效加强相间的传热传质过程,加快化学反应速率,在石油化工、精细化工以及环境工程等领域得到了广泛的应用[1]。气液分布器作为滴流床反应器的关键内构件,作用是使液相物料能够与气相物料充分混合,并均匀地分布到催化剂床层表面。如果分布器的均布性能不佳,不良的液体分布可能会导致催化剂无法完全润湿而形成严重的沟流,从而产生床层温度分布不均、部分催化剂过早失活等问题,缩短催化剂使用寿命,降低产品质量甚至影响装置安全[2-3]。为此,许多学者针对不同形式的气液分布器开展了大量研究,充分了解不同操作工况、分布器结构、安装位置等因素对床层内液体分布的影响,并在这些研究的基础上开发了一系列新型的气液分布器[4-8]。张洪旭等[9-10]通过在气液出口加装碎流板的方式对溢流型分布器进行优化,提高了分配器的液体喷淋覆盖面,并有效改善了中心汇流现象。王少兵等[11]则开发了一种顶部具有旋流叶片的泡罩型分布器,解决了传统泡罩型分布器的中心汇流及流动死区等问题。王振元等[12-14]提出了气液分流的抽吸型分布器,不仅降低了液位对气液分布器抽吸能力的影响,还提高了分布器的抗塔板倾斜性能。李登稳等[15-17]则开发了一种基于文丘里结构的抽吸型分布器,不仅能够扩大液体的分散面积,同时还能够提高分布器的液滴破碎性能。然而,现有关于滴流床气液分布器的研究主要以烟囱型和泡罩型分布器为基础进行结构的优化设计,而对于利用雾化喷嘴的喷射型分布器的研究开发则鲜有报道。熊杰明等[18-20]通过对泡罩型、烟囱型和喷射型三种液体分布器的液体均布性能进行比较后指出,喷射型分布器的均布性能显著优于烟囱型和泡罩型,且可通过提高操作负荷、增加喷淋点密度等方式进一步提高分布器的液体分布效果。

本工作对宁波某化工厂一台滴流床反应器内的喷射型液体分布器进行研究,以空气和水为实验介质,通过冷模实验考察了不同操作工况下该分布器的雾化和均布性能,并构建了整个反应床层的液体分布云图,为后续该化工厂扩建反应装置,以及同类型喷射型液体分布器的设计应用提供一定的理论依据和参考。

1 实验部分

1.1 分布器结构及布置形式

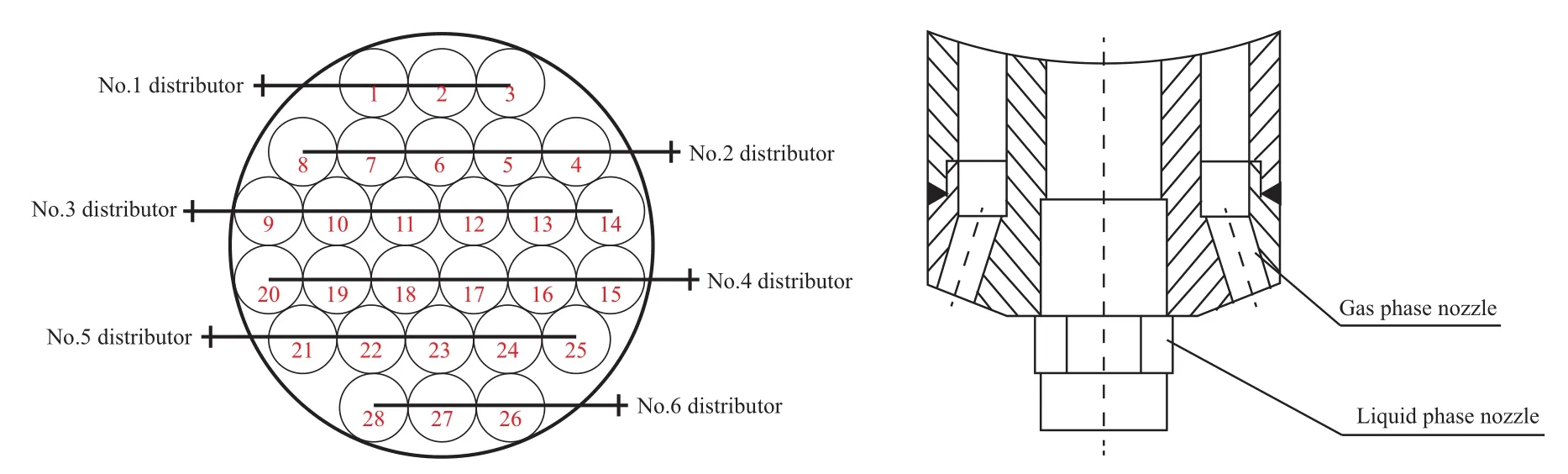

图1a为某化工厂滴流床反应器内单床层分布器布置。该反应器催化剂床层的直径为3 000 mm,喷淋系统采用6根不同长度的气液分布器,分别由左右两侧插入反应器,交错布置在床层上方800 mm高度处。每根气液分布器上分别安装有3个、5个或6个规格相同的雾化喷嘴,结构形式如图1b所示,主要由液相喷嘴和气相喷嘴组成。其中,液相喷嘴为压力式机械雾化喷嘴,即仅依靠液相压差实现液滴的破碎和雾化,而气相喷嘴则设计为压降较低的周向均布喷孔,使气相物料可以由喷孔低速“流出”,从而不对液相物料的雾化产生干扰。在正常操作状态下,气、液两相流体分别由反应器外部的环形集箱侧线进料,经分布器分配至28个雾化喷嘴后喷出,所选雾化喷嘴在800 mm距离下的理论雾化覆盖直径为480 mm,而每根分布器上的雾化喷嘴也均以480 mm间距布置,使产生的雾化液滴能够尽可能多地覆盖整个催化剂床层。采用此喷嘴布置形式,反应床层上雾化液滴的理论覆盖率约为72%。

图1 喷射式分布器布置(a)及分布器局部结构(b)Fig.1 Schematic of the spray distributor layout(a) and local structure(b).

1.2 实验装置及方法

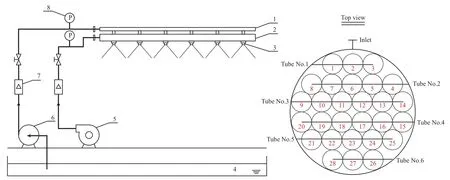

采用上述分布器布置形式,搭建了1∶1的雾化实验平台,采用中径为3 000 mm的环管代替实际反应器的环形集箱,以空气和水为气、液相物料的模拟介质,考察整个床层喷嘴的雾化状态和分布情况,具体实验流程见图2。

图2 冷模实验流程Fig.2 Setup of cold model test.

实验过程中,水槽内的水通过离心泵送入液相管道,依次经过流量计、调节阀、压力表后,进入分布器的液相喷嘴,经喷嘴雾化后汇流入地下水池。由于液相喷嘴外圈的气体流速较低,对液相物料的雾化基本不会产生干扰,因此在实验过程中,始终保持气相环管内的空气流量为恒定值。为考察分布器中每个雾化喷嘴出口液体分配的均匀性,在每个雾化喷嘴出口处,利用集液袋对喷嘴出口液体进行收集,从而实现每个喷嘴流量的测量。

另外,为更清晰地反映液相喷嘴的雾化性能,本工作还针对单个喷嘴进行了测试分析。实验时在喷嘴下方800 mm处布置有一块集液板,用于测定液体喷淋至床层表面时的分布情况,集液板的尺寸为500 mm×500 mm,由15×15个小方格组成;利用高清摄像机采集喷嘴出口的雾化图像,并通过Image J软件进行图像分析获得喷嘴的雾化角和雾化边界;利用济南微纳公司Winner 319型激光粒度分析仪获得雾化液滴的粒径分布。

冷模实验以实际运行的额定工况为基准,60%~110%工况范围内,每间隔10%选取实验工况点,分别对单喷嘴和整个床层(28个喷嘴)的雾化情况进行测量,详细实验条件见表1。

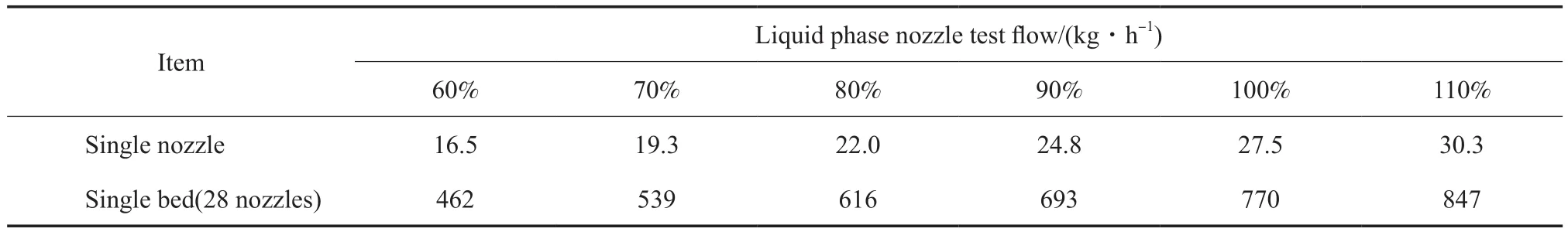

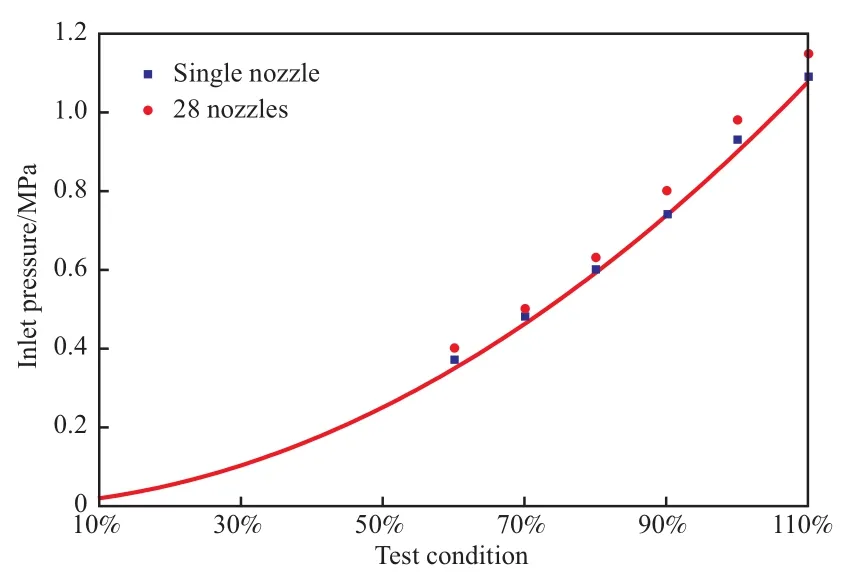

表1 冷模实验条件Table 1 Cold model test conditions

2 结果与讨论

2.1 液相喷嘴流量特性

图3为实验测得的单喷嘴和28个喷嘴的压力-流量特性曲线。由图3可知,随液相流量的提高,雾化所需的入口压力也随之提高,且与流量的变化呈二次函数关系。单喷嘴流量相同的工况下,整层喷嘴实验所需的压力仅略高于单喷嘴实验的压力,说明液体在环管和分布器内的局部阻力和沿程阻力损失较小,整个系统能够满足各个工况下液体雾化的压力需求。

图3 液相流量与压力的变化曲线Fig.3 Variation of pressure with the liquid flow.

2.2 液相喷嘴雾化特性

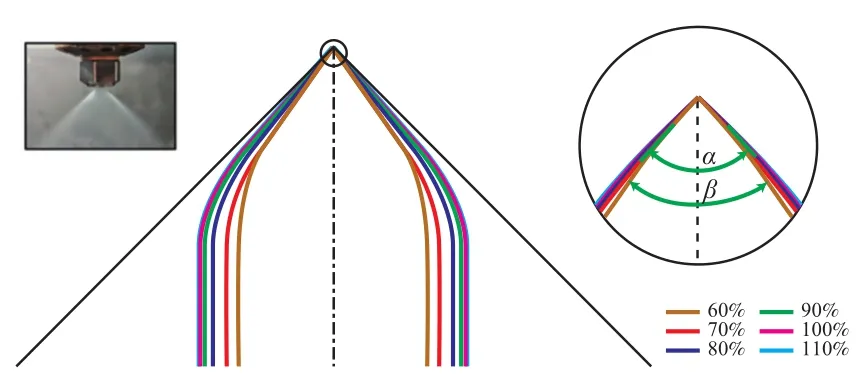

根据在喷嘴出口所采集到的液体雾化图像,能够得到雾化液滴自喷嘴喷出后的运动轨迹图像,测量喷嘴出口到喷雾炬外包络线形成的两条切线之间的夹角,即为喷嘴的出口雾化角(α)。而由于液滴重力的影响,喷雾炬在离开喷嘴出口后会很快产生一定程度的收缩,因此喷雾炬实际覆盖范围内的喷雾锥角会略小于喷嘴出口雾化角,即为喷嘴的实际雾化角(β)。

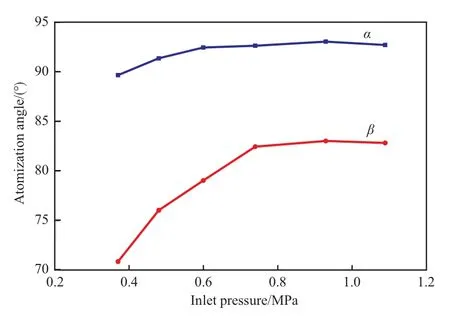

图4为不同工况下喷嘴出口喷雾炬的外包络线。根据图4所示的喷雾炬外包络线,可测得实验喷嘴雾化角随入口压力的变化曲线,如图5所示。

图4 不同工况下喷嘴出口喷雾炬的外包络线Fig.4 Schematic of atomizing spray envelope under different conditions.

图5 喷嘴雾化角随入口压力的变化曲线Fig.5 Variation of atomization angle with the inlet pressure.

由图5可知,随液相流量的增加,喷嘴入口压力逐渐提高,α和β随压力先大幅度增加后趋于平稳;当入口压力高于0.8 MPa后,喷嘴的雾化角几乎不再发生变化,β约为83°。而由于入口压力提高,雾化液滴的运动速度和动量逐渐增大,重力对液滴运动轨迹的影响逐渐减小,因此α和β之间的差值逐渐减小至定值,雾化液滴的覆盖直径也趋于稳定。

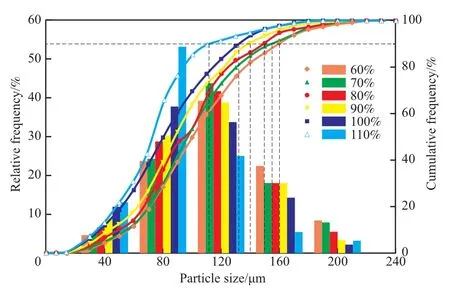

图6为不同工况下喷嘴雾化液滴的粒径分布。由图6可知,大部分雾化液滴的粒径集中在40~120 μm,呈单峰分布。随液相流量的增加,粒径为40~80 μm的雾化液滴逐渐增加,且随入口压力的提高,增加趋势愈发明显,说明增大喷嘴入口压力对提高喷嘴雾化性能有显著作用。另外,图中的虚线还反映了雾化液滴粒径的累计百分比达到90%时所对应的粒径尺寸,即在实验工况范围内,90%雾化液滴的平均粒径均小于160 μm。其中,在110%工况条件下,90%雾化液滴的平均粒径小于110 μm。

图6 不同工况下喷嘴雾化液滴的粒径分布Fig.6 Particle size distribution of atomized droplets under different conditions.

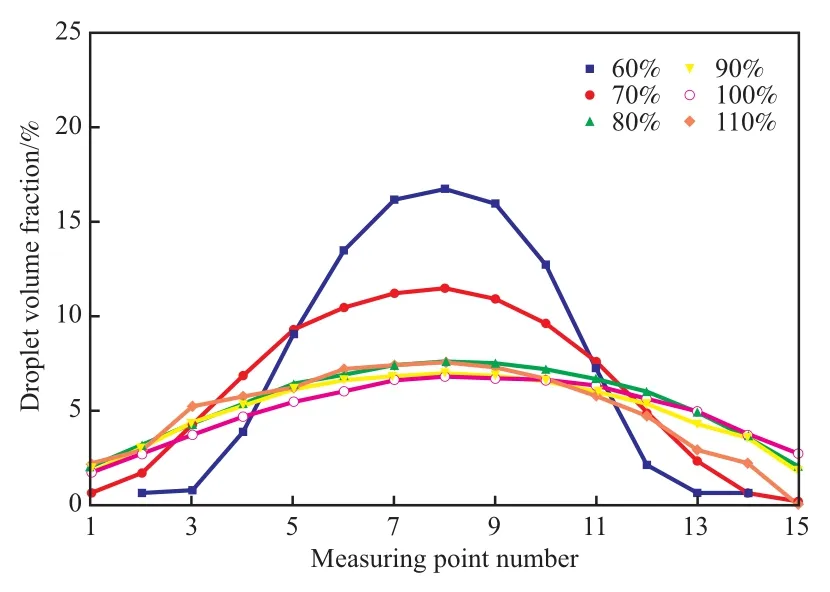

2.3 喷嘴雾化液滴分布均匀性

根据集液板内每个方格内所收集液体的液位高度,可计算得到每个方格内的液体体积,进而得到实验过程中每个方格内液体体积占总流量的百分含量。图7为不同工况下液滴体积分数沿喷嘴径向分布的曲线。由图7可知,喷嘴雾化液滴呈中间高两边低的正态分布,当喷嘴流量较低时(60%,70%工况),雾化液滴的分布均匀性较差,存在明显的中心汇流现象。随喷嘴流量的增大,液滴的分布均匀性逐渐改善,当操作负荷大于80%工况时,雾化液滴的分布基本服从相同的分布曲线,液滴体积分数的最大值与最小值的差值均在6%左右。

图7 不同工况下喷嘴雾化液滴的分布均匀性Fig.7 Distribution uniformity of atomized droplets under different conditions.

另外,随喷嘴入口压力提高,雾化液滴的覆盖直径逐渐增大,因此当实验负荷较大时,部分液滴会因雾化覆盖面积过大而未能被集液板收集。经分析发现,在80%工况下,集液板所收集的液体量为实验总流量的81%;而当实验负荷大于80%工况时,集液板所收集的液体量约为实验总流量的74%。由于实验所用集液板的尺寸为500 mm×500 mm,与分布器中每两个雾化喷嘴的布置间距480 mm较接近,从而能够反映整层分布器的实际运行情况,即当操作负荷大于80%工况时,会有25%的液滴与其他喷嘴的雾化区域发生重叠。

2.4 分布器液体分配均匀性

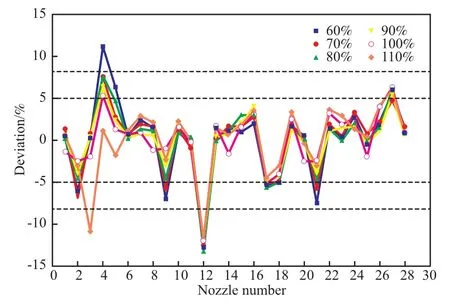

为考察分布器对液体分配的均匀性,对不同工况条件下每个喷嘴出口的液体流量进行测量,得到各个工况下每个喷嘴出口流量与均值的偏差曲线,如图8所示。由图8可知,不同工况下分布器的均布性能基本一致,各喷嘴出口流量与均值的偏差均在 ±8% 范围内。除 2,4,9,12,17,18,21,27 外,其余喷嘴出口流量与均值的偏差均在±5%范围内,而导致个别喷嘴偏差较大的原因则可能是由于这些喷嘴的孔径尺寸在加工过程中略有偏差。另外,从总体趋势上看,各支管的喷嘴出口流量均由进料侧向支管尾部逐渐减小,而随着负荷的提高,这一现象逐渐改善,说明流量提高有助于减小管内沿程阻力对分布器均布性能的影响。

图8 不同工况下各喷嘴出口流量与均值的偏差曲线Fig.8 Deviation curves between the outlet flow of each nozzle and the mean value under different conditions.

为更直观地反映分布器的均布性能,采用不均匀度(Mf)为评判指标,对分布器整体和各支管的流量分配均匀程度进行比较,计算方法如式(1)所示[9,19-22]:

式中,N为所统计的喷嘴数量;Qi为统计时间内第i个喷嘴的出口流量,g;为所统计N个喷嘴出口流量的平均值,g。

Mf越大表示分布器的均布性能越差,反之则表示分布器的液体分配越均匀。表2为不同工况下分布器整体和各支管喷嘴出口流量的Mf。由表2可知,随操作负荷的提高,分布器整体和各支管的Mf均有所减小。对不同支管的Mf进行比较可见,三喷嘴支管的分配均匀性较五喷嘴和六喷嘴支管更好,且距离环管进料口较远的支管的均匀性远好于靠近环管进料口一侧的支管。分析可知,这主要是由于各支管入口与环管内液体流动方向的夹角不同,造成局部阻力不同所致。

表2 不同工况下分布器整体和各支管喷嘴出口流量的MfTable 2 Mf of the nozzle outlet flow of the whole distributor and each branch pipe under different conditions

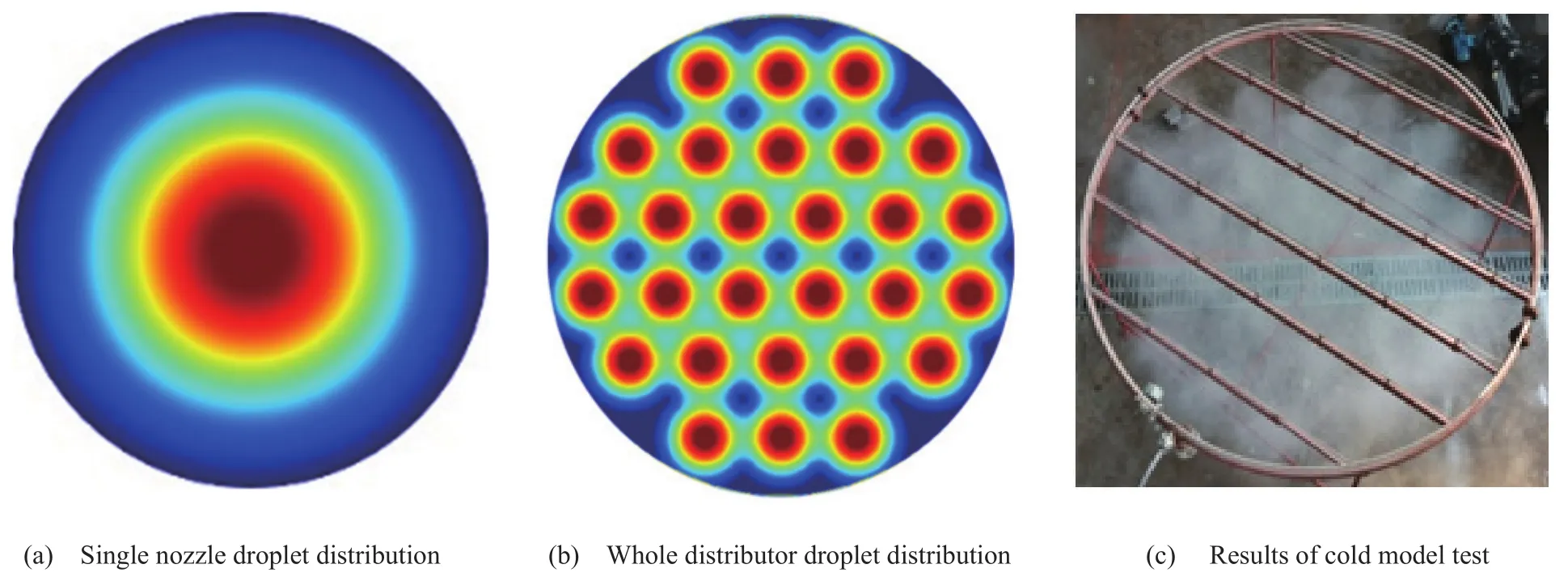

2.5 反应床层液体分布均匀性

根据雾化液滴分布曲线,可求得液滴体积分数与雾化直径的相关函数,并通过Matlab软件得到雾化液滴在所覆盖区域内的体积分数分布云图,如图9a所示。而根据各喷嘴出口的实际液体流量,将28个喷嘴的液体分布按布置形式进行组合和叠加,则能够得到实际运行过程中反应床层上的液体分布云图,如图9b所示。图9c为100%工况下,整层分布器的冷模实验图像。对比图9b与图9c可知,反应床层液体分布云图与冷模实验图像中的雾化场液滴分布基本一致,说明该液体分布云图能够反映实际反应床层的液体分布情况。在额定工况下,反应床层上雾化液滴的实际覆盖率为91%,液体分布均匀,且能有效避免壁流效应。

图9 100%工况下单喷嘴和整层分布器的雾化液滴分布情况Fig.9 Atomized droplet distribution of single nozzle and whole distributor under rated condition.

3 结论

1) 雾化喷嘴的入口压力随液相流量的增加而逐渐增大,且与流量的变化呈二次函数关系;单喷嘴流量相同的工况下,整层分布器所需的入口压力与单喷嘴实验基本相同,分布器内的阻力损失对喷嘴流量特性的影响较小。

2) 当入口压力低于0.8 MPa时,喷嘴的雾化角随入口压力大幅度增加,当入口压力高于0.8 MPa后,喷嘴的雾化角基本不变,维持在83°左右;雾化液滴的覆盖直径与喷嘴雾化角具有相似的变化规律。

3) 雾化液滴的粒径主要集中在40~120 μm,呈单峰分布状态;当液相流量由60%增至110%时,粒径为40~80 μm的雾化液滴逐渐增加,喷嘴的平均雾化粒径随之减小。

4) 在整层分布器中,各喷嘴出口的流量偏差均在±8%以内,且操作负荷越高,液体的流量分配越均匀;额定工况下,反应床层上雾化液滴的实际覆盖率为91%,液体分布均匀,且能够有效避免壁流效应。