榨菜缩短茎的切割力学特性

郑 航, 薛向磊, 俞国红

(浙江省农业科学院 农业装备研究所,浙江 杭州 310021)

榨菜又名茎瘤芥,其茎可分为缩短茎和膨大茎2段,其中,膨大茎又被称为茎瘤,可供食用。榨菜种植在我国主要分布于重庆、浙江、江苏、福建等地,其中,以重庆涪陵和浙江余姚两地的种植和加工规模最大。目前,我国榨菜年产量达400万t,直接经济效益200亿元[1-2]。作为农特产品之一,我国的榨菜与欧洲的酸黄瓜、德国的甜酸甘蓝同为世界三大名腌菜,也是我国对外出口的三大名菜之一[3]。但目前,榨菜的收获完全依靠人工,随着农村劳动力短缺和人力成本升高,榨菜产业的发展迫切需要提升收获的机械化水平。作物的力学特性是研究机械化收获的基础,也是设计收获装备的重要依据。

国内外学者针对甘蓝、生菜、芦蒿、甘蔗等作物根茎部位的切割力学特性开展了大量的研究[4-9]。杜冬冬等[10]在万能试验机上研究了夹持方式、切割方式、切割方向和切割速度对甘蓝根茎切割力的影响[10];陈健[11]在物性测试仪上分析了影响生菜根茎切割力的因素,并开展单因素和多因素切割力测试试验;康峰等[12]利用自制的往复式枝条切割试验台探究了枝条直径、平均切割速度、切割间隙和刀具滑切角对枝条峰值切割力的影响,并以切割力为目标进行各因素的优化试验,得到了最优的切割因素组合。

切割装置是榨菜收获机的重要部件,对榨菜收获机的整机性能和作业质量影响很大。榨菜缩短茎的切割力学特性是设计切割装置的基本依据,但在本研究检索范围内,尚未见对榨菜缩短茎切割力及其相关参数进行研究的文献报道。因此,有必要就此开展试验研究。

本文以榨菜为研究对象,在TMS-Pro质构仪(美国FTC公司)上开展榨菜缩短茎切割试验,以最大切割力和平均切割力为评价指标,分析刀刃类型、切割速度、滑切角度、切割方式对切割力的影响,通过正交试验寻求主要影响因素,并选取最佳的切割参数组合,以期为榨菜收获机中切割装置的设计提供试验依据与理论参考。

1 材料与方法

1.1 试验设备

本研究的主要试验设备为TMS-Pro质构仪,利用自制的切割试验台完成榨菜缩短茎切割试验(图1)。仪器的最大检测力为2 500 N,速度测量范围在0.1~500 mm·min-1;检测位移行程300 mm,精度0.001 mm,内设力传感器和速度传感器,分别检测竖直方向的切割力和速度数值,并通过数据线与电脑相连,绘制切割力-位移曲线。切割试验用的刀片材料为高速钢,刀片厚度1.3 mm,刀刃宽度60 mm,刃角25°,共设3种滑切角度(0、10°、20°)的刀型,以及齿形刃和光刃2种刀刃类型(图2)。

1.2 试验材料

试验材料系浙江省余姚市种植的榨菜品种缩头种。随机选取成熟期一致的若干榨菜进行试验。观察发现:榨菜叶、叶柄、茎瘤位于地表以上,主根、须根位于地表以下,而榨菜的缩短茎同时位于地表和地下(图3)。通过统计发现:茎瘤的纵向高度H在70~110 mm,茎瘤的横向直径L在80~120 mm,缩短茎长度l在5~30 mm,缩短茎直径D在15~30 mm。将榨菜茎瘤处和根部带须根部位切断,选取中间部位,即榨菜缩短茎作为切割试验材料,其含水率在85%~95%。

1.3 试验方法

影响作物根茎切割力的因素主要包括切割部位、切割速度、滑切角度、刀刃类型、切割方式等[13-15]。榨菜的切割部位必须控制在缩短茎部分,切得太高,损伤茎瘤造成浪费;切得过低,后续还需人工补修切根。因此,本试验选取榨菜缩短茎部位进行切割试验。根据切割刀具切入茎秆方向的不同,大体可以分为正切和滑切2种方式。当切割刀具的绝对运动方向与其刃口方向垂直时为正切。正切又可分为横切、斜切和削切(图4):横切是茎秆被切面与刀具运动方向、茎秆轴线都垂直;斜切是茎秆被切面与茎秆轴线偏斜,与刀具运动方向平行;削切是茎秆被切面与刀具运动方向、茎秆轴线都偏斜。当切割刀具的绝对运动方向和刀具刃口既不平行也不垂直时为滑切(图5)。由滑切理论知,滑切角度增大,则切割长度增长,在一定范围内,切割力随着滑切角的增大而减小,当滑切角过大时,作物茎秆会出现沿刀刃边外滑的现象[16-17],影响切割质量。经试验,榨菜缩短茎切割试验的滑切角度取值范围宜在0~20°。考虑到TMS-Pro质构仪加载速度的调节范围和试验台操作的安全性,分别在0~50、50~100、100~150 mm·min-1共3个速度区间进行切割试验,每个区间分别选定1个速度(30、80、120 mm·min-1)用于试验。此外,切割方式(向上切削、横向切削、向下切削)同样也是影响作物茎秆切割力的重要因素[15]。

在TMS-Pro质构仪上用自制的切割试验台完成榨菜缩短茎切割试验(图6),试验因素包括切割速度、滑切角度、切割方式、刀刃类型等。试验时,将榨菜缩短茎固定在专用夹具上,安装好切割刀片,设定好加载速度,完成切割运动。通过设置加载速度改变刀片切割速度;通过更换不同的切割刀片来实现滑切角度和刀刃类型的改变。试验时,将榨菜缩短茎在水平平面内斜放置于前后2个U形座的凹槽上,U形座1固定在机架上方,通过选用不同高度的U形座2实现榨菜缩短茎在竖直平面内水平与倾斜放置状态的调整,从而实现对榨菜缩短茎切割方式的改变:当选用的U形座2高度低于U形座1时,可以实现刀片的向上切削;当选用的U形座2高度和U形座1一致时,可以实现刀片的横向切削;当选用的U形座2高度高于U形座1时,可以实现刀片的向下切削。

选取榨菜的缩短茎部位进行试验,由质构仪记录切割力-位移曲线,记录切割过程中的最大切割力。将切割力-位移试验数据导入到Excel 2016软件中,计算每次试验的平均切割力。

1.4 试验设计

1.4.1 单因素试验

按照每种设定的试验条件分别做10组榨菜缩短茎切割试验(每组试验使用1个榨菜缩短茎),记录最大切割力,计算平均切割力,对试验结果取平均值,分别考查刀刃类型、切割速度、滑切角度和切割方式对榨菜缩短茎切割过程中切割力的影响。其中,刀刃类型分为锯齿刃和光刃,切割速度分别设定为30、80、120 mm·min-1,滑切角度分别设定为0、10°、20°,切割方式分别设定为向上切削、横向切削、向下切削。

1.4.2 正交试验

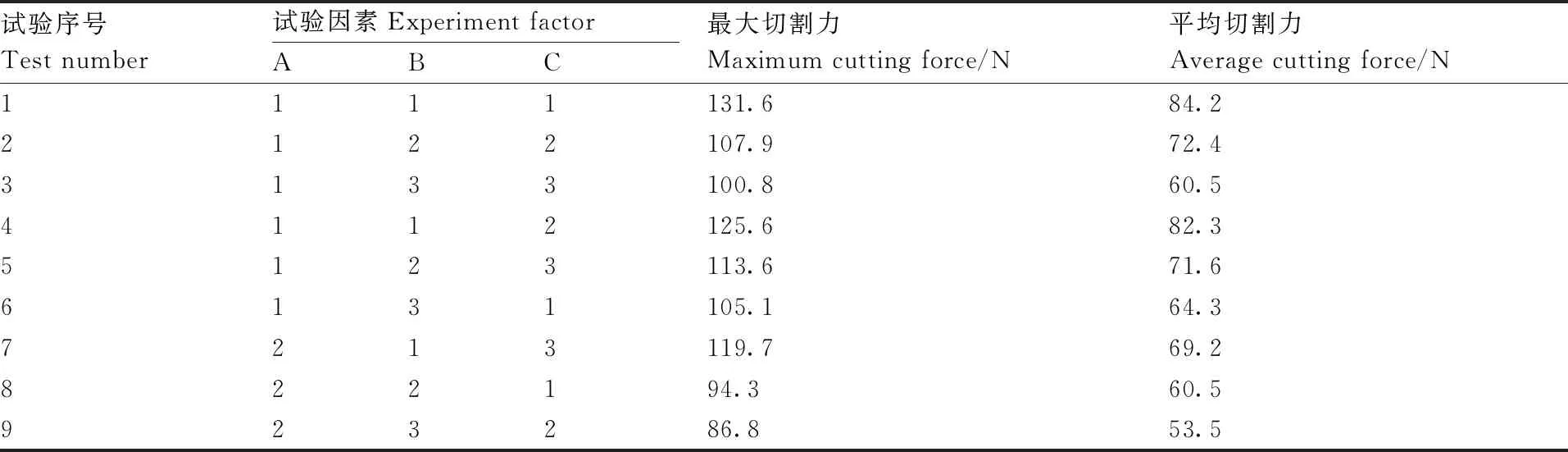

选取刀刃类型(A)、滑切角度(B)、切割速度(C)进行正交试验[18-22](表1),以切割过程中的最大切割力和平均切割力作为评价指标,分别按照设定的试验条件进行试验,具体的试验方法与材料同单因素试验一致。

表1 正交试验的因素与水平

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 刀刃类型对切割力的影响

设定试验工况:滑切角度0,切割速度30 mm·min-1,切割方式为横向切削。分别选用光刃和锯齿刃进行榨菜缩短茎切割试验,结果表明:2种刀刃类型下,榨菜缩短茎切割过程中的切割力变化趋势一致(图7):切割力先随着切割位移的增加而增大,达到某一峰值后缓慢下降,然后保持一定的切割力波动,直到出现另一峰值后榨菜缩短茎被切断,切割力降为0。这一过程主要与榨菜缩短茎的结构有关:榨菜缩短茎的外侧被一层环状纤维包裹,其单位切割力要大于内侧芯部的单位切割力,当刀片刚开始切入纤维层时,切割力急剧增大,切断上纤维层后,刀片进入根茎芯部,所受到的阻力较为均匀,切割力变化平稳,最后刀片进入下纤维层,切割力再次增大直到切断缩短茎根部。光刃刀片切割时,最大切割力为131.6 N,平均切割力为84.2 N;锯齿刃刀片切割时,最大切割力为123.8 N,平均切割力为70.3 N。在切割位置、滑切角度、切割速度和切割方式都相同的情况下,要切断榨菜缩短茎,光刃刀片消耗的切割力大于锯齿刃刀片。

2.1.2 滑切角度对切割力的影响

设定试验工况:刀刃类型为光刃,切割速度30 mm·min-1,切割方式为横向切削。分别以不同的刀片滑切角度进行榨菜缩短茎切割试验,结果显示:滑切角度为0时,最大切割力为128.6 N,平均切割力为83.3 N;滑切角度为10°时,最大切割力为117.9 N,平均切割力为78.4 N;滑切角度为20°时,最大切割力为105.1 N,平均切割力为64.3 N(图8)。在切割位置、刀刃类型、切割速度和切割方式都相同的情况下,0~20°范围内滑切角度的增大有利于降低切断榨菜缩短茎所消耗的切割力。

2.1.3 切割速度对切割力的影响

设定试验工况:刀刃类型为光刃,切割方式为横向切削,滑切角度20°。分别以不同的切割速度进行榨菜缩短茎切割试验,结果显示:切割速度为30 mm·min-1时,最大切割力为108.7 N,平均切割力为67.7 N;切割速度为80 mm·min-1时,最大切割力为102.9 N,平均切割力为63.7 N;切割速度为120 mm·min-1时,最大切割力为100.9 N,平均切割力为60.3 N(图9)。在切割位置、刀刃类型、滑切角度和切割方式都相同的情况下,随着切割速度的增大(30~120 mm·min-1范围内),最大切割力和平均切割力降低,但总体差异不明显。

2.1.4 切割方式对切割力的影响

设定试验工况:刀刃类型为光刃,滑切角度20°,切割速度120 mm·min-1。分别以不同的切割方式进行榨菜缩短茎切割试验,结果显示:向下切削时,最大切割力为105.8 N,平均切割力为61.2 N;横向切削时,最大切割力为108.9 N,平均切割力为61.2 N;向上切削时,最大切割力为102.6 N,平均切割力为60.5 N。可以看出,切割方式对榨菜缩短茎切割过程中的切割力影响不大。

2.2 正交试验结果与分析

将正交试验的结果整理于表2。由极差检验可知,各因素对榨菜缩短茎最大切割力和平均切割力的影响从高到低均依次为滑切角度>刀刃类型>切割速度。

表2 正交试验设计与结果

方差分析结果显示,滑切角度对最大切割力影响显著(P<0.05),滑切角度和刀刃类型对平均切割力影响显著(P<0.05)。

根据正交试验结果,为有效降低榨菜缩短茎切割过程中的最大切割力和平均切割力,试验参数组合宜确定为A2B3C2,即刀刃类型为锯齿刃,滑切角度20°,切割速度80 mm·min-1。按该参数组合开展验证试验(平行测定3次),得到的最大切割力的平均值为86.2 N,平均切割力的平均值为53.1 N,说明分析结果可靠。

3 讨论与结论

以最大切割力和平均切割力为试验指标,开展单因素试验,探究刀刃类型、滑切角度、切割速度、切割方式对榨菜缩短茎切割过程中切割力的影响。结果表明:相同工况下,锯齿刃要比光刃省力;在本试验设定的条件下,随着滑切角度和切割速度的增加,切割力会减小;切割方式对切割力无明显影响。

以刀刃类型、切割速度、滑切角度为试验因素,进行正交试验,结果表明:滑切角度对榨菜缩短茎切割过程中切割力的影响最大,刀刃类型的影响次之,切割速度的影响最小。综合考虑最大切割力和平均切割力,为降低切割能耗,确定最佳切割参数如下:刀刃类型为锯齿型,滑切角度为20°,切割速度为80 mm·min-1。但要注意的是,本文给出的切割速度仅为50~100 mm·min-1区间的代表值,在具体的切割速度设置与优化中,应与割后菜头的输送装置,以及机器底盘行走速度匹配,以防影响作业效率。