煤层顶板大直径定向钻孔用双级双速PDC钻头设计及应用

高晓亮,居 培,赵建国

煤层顶板大直径定向钻孔用双级双速PDC钻头设计及应用

高晓亮,居 培,赵建国

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

大直径定向钻进成孔技术的发展,为“以孔代巷”技术抽采采空区上隅角瓦斯提供了技术支持。受限于井下设备条件,常规大直径钻孔主要采用逐级扩孔工艺。然而,逐级扩孔钻进需要多次提钻、下钻,辅助时间长、工人劳动强度大。为提高煤层顶板大直径钻孔成孔效率,开发了双级双速钻进工艺,该工艺采用螺杆马达与钻机分别驱动一级、二级钻头进行单次双级扩孔钻进,可大大提高成孔效率。通过分析双级双速钻进工艺特点、拟钻地层岩性等,从剖面形状、切削齿排布、水路设计以及导向器设计等方面设计了双级双速钻头,该钻头采用球头螺旋形导向器,更容易沿既有钻孔轨迹钻进;采用等切削布齿,提高破岩效率、降低切削齿不均匀磨损,进而提高钻头寿命与钻进效率。设计的双级双速钻头进行了现场试验,试验表明双级双速钻头能够沿先导孔钻进,较常规逐级扩孔钻头综合效率提高25%以上,使用后钻头磨损均匀,满足了双级双速工艺要求,大大提高了煤层顶板大直径钻孔施工效率。

定向钻进;大直径钻孔;双级双速;钻头设计;PDC钻头

工作面回采后采空区瓦斯富集是影响煤矿瓦斯安全的重要因素,目前采用的常规治理手段主要有高抽巷抽采、埋管抽采以及高位钻孔抽采等方法。随着定向钻进技术的发展,采用大功率定向钻机配套随钻测量系统、螺旋PDC扩孔钻头等装备和技术为顶板大直径定向长钻孔施工提供了技术保障,从而顶板高位大直径定向钻孔代替高抽巷的“以孔代巷”技术成为现实。

大直径高位定向钻孔技术不需额外施工高位钻场,只需在工作面回风巷一端施工1个钻场,利用定向钻进技术控制钻孔轨迹爬升至煤层顶板一定层位,根据煤层走向布置3~5个长距离定向钻孔,先导钻孔施工完成后将钻孔孔径扩大,以增大工作面回采后断裂带导通范围,增加瓦斯抽采效果。对比高抽巷,高位定向长钻孔施工成本可大幅降低。对比高位钻场及普通高位钻孔,可节省多个高位钻场施工,增加高位钻孔有效孔段距离,节省成本,提高施工效率及瓦斯抽采效果[1]。研究结果表明,在相同的钻孔抽采负压、煤层原始压力与地层渗透率的情况下,稳态下钻孔抽采流量与钻孔终孔直径成正比。因此 “以孔代巷”技术的关键在于大直径钻孔的高效施工。

目前,受限于井下设备条件,一次完成大直径钻孔施工存在困难,现阶段普遍采用多级扩孔施工,即首先完成小直径先导孔后,提出钻杆和钻头,换成较大直径的扩孔钻头,进行多次扩孔钻进。

现有分级扩孔施工存在以下不足:①扩孔效率低。高位钻孔岩层硬度大,需要的碎岩动力高,而多级扩孔动力靠钻机回转实现,动力小,且受钻孔轨迹弯曲限制,动力传递效果差,碎岩效率低;②扩孔工程量大。每增加一级扩孔意味着增加一趟钻进施工,增加了扩孔钻进工程量和扩孔作业劳动强度;③施工周期长。每增加一次扩孔意味着钻孔成孔周期的延长,制约了工作面准备进度,甚至影响工作面的有效接替[2-3]。

为改善以上缺陷,研究了一种双级双速扩孔施工工艺,大大提高了钻进效率,缩短了施工周期。为最大限度发挥双级双速钻进工艺的优势,需要设计专用双级双速钻头。

双级双速钻头有同心式和偏心式2 种,同心式钻井工具的优点为:一级钻头较二级钻头具有更高的转速,有利于提高一级钻头的破岩效率,同时降低二级钻头的破岩难度,提高二级钻头钻速;一级钻压与二级钻压的匹配达到最优时,更有利于快速钻进。Baker Hughes公司主要采用同心式钻头。偏心式双级双速钻井技术具有以下优点:能够进一步降低岩石破碎难度;能够克服钻头中心线速度慢、切削效率低的不足,有利于大幅提高钻头切削效率;能够减弱钻柱的振动,保持钻井过程的平稳性。NOV公司主要采用偏心式钻头[4]。

1 双级双速快速扩孔技术原理

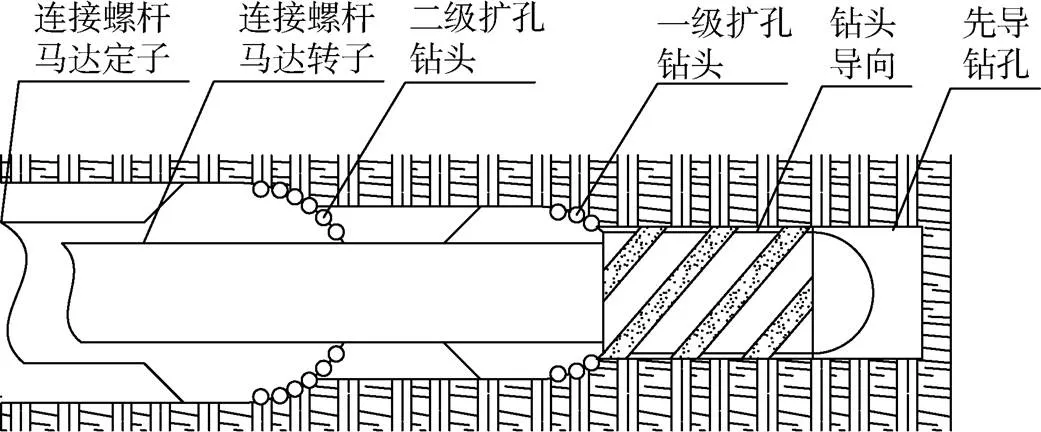

双级双速快速扩孔技术的钻具组合如图1所示,由前置钻头导向、一级扩孔钻头和二级扩孔钻头组成。其中一级扩孔钻头与螺杆马达的转子连接,二级扩孔钻头与螺杆马达的定子连接。采用该技术钻进时,首先钻进一个先导钻孔,提出钻具后,连接双级双速扩孔钻具。钻进过程中,螺杆马达转子在冲洗液驱动下旋转带动一级扩孔钻头破岩,二级扩孔钻头与螺杆马达定子连接,在孔口钻机回转驱动下,带动二级扩孔钻头回转破岩[3]。

图1 双级双速快速扩孔技术原理

双级双速扩孔钻进一方面利用了孔底动力及钻机回转两种动力进行钻进,另一方面,通过两级扩孔在孔底形成更大自由面,钻进岩石效率更高。进而实现单次双级双速扩孔施工,可有效降低扩孔钻进起下钻次数,提升整体施工效率,降低辅助作业时间。目前常规PDC钻头难以实现该工艺方法的需求,需对钻头结构、扩孔钻头直径确定、布齿设计、导向器设计以及水路设计等方面进行研究,对钻头结构进行设计,以最大限度体现该工艺方法的优势。

2 双级双速钻头结构设计

为适用煤矿井下双级双速钻进工艺,进行了双级双速钻头结构设计,鉴于双级双速钻进的两级钻头分别安装于螺杆马达的转子和定子上,为了增加布齿密度,降低单齿破岩体积,选用同心式钻头,进一步提高碎岩效率。

2.1 直径的确定

中国石油大学通过对不同直径双级双速钻头的井底应力场进行数值模拟分析发现,当一级钻头与二级钻头直径比为0.7~0.8时[4-9],双级钻头不论在机械钻速提升、纵横向振动降低等方面将大幅度提高,而随着直径比持续增大,该效果呈下降趋势。根据施工要求,此次双级双速钻头拟钻进孔径为200 mm,根据该直径比进行钻头直径设计,因双级双速钻头钻进前,已经钻进ø120 mm先导孔,已存在切削自由面,故可适当增大该比例,按照二级钻头规格为ø200 mm,选用ø165 mm作为此次一级钻头规格。

2.2 布齿设计

PDC钻头常用的布齿方法主要有:等切削、等磨损、等功率。现阶段PDC 钻头布齿设计对磨损及切削齿切削功率的研究还不够透彻,每个齿的切削受到多种因素的影响,无法准确得出具体每个齿的绝对磨损量或者切削功率,大部分计算方法都是简化的相对计算。因此本文采用等切削布齿原则设计[8-10]。

2.2.1 剖面确定

PDC钻头冠部形状决定了钻头切削齿的排布,其形状的优劣直接关系钻头的使用。不同的冠部形状具有不同的工作特性,对于地层的适应性也不同[11-14]。

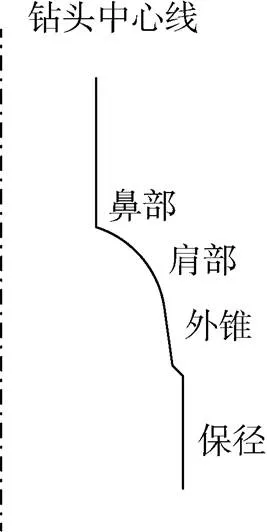

双级双速钻头主要在中长距离顶板岩层扩孔施工中使用,为保证钻进效率,降低起下钻次数,冠部曲线设计应优先保证钻头的使用寿命和钻进效率[11-14]。扩孔钻头剖面形状从中心到保径一般由鼻部、肩部和外锥以及保径组成,如图2所示。此次设计鼻部到中心的距离和导向器的半径相同,这样便给肩部和外锥曲线提供了更大的表面积和布齿密度,外锥圆弧曲线设计为抛物线型结构,这种类型冠部曲线有利于增大复合片布齿密度,减小单个复合片的切削面积。

图2 钻头剖面组成

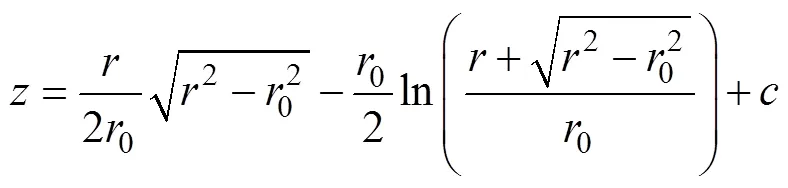

按照等切削布齿原则,可采用下式确定钻头剖面曲线方程[15-16]。

设冠顶部=0,则:

可以根据式(1)计算并绘制出钻头剖面曲线的圆弧段。

2.2.2 切削齿的选择

常用的切削齿直径主要有ø19 mm、ø16 mm、ø13.44 mm等,直径不同适应的地层与钻进工艺也不同。研究表明,切削齿直径越大整体强度越高,抗冲击能力越强,金刚石面大,可吃入深度大,适用于较软和软硬交错地层;直径越小抗研磨能力越强,吃入地层能力越强,适用于较硬地层。另外,切削齿越小需要的钻头转速越高。鉴于双级双速钻头钻进中硬地层,选用ø16 mm、ø13.44 mm切削齿,由于一级钻头由螺杆马达驱动,转速较高,选用ø13.44 mm切削齿,二级钻头由钻机驱动,转速较低,选用ø16 mm,这样既保证了切削齿的强度,又可以提高钻进效率。

2.2.3 切削齿排布

切削齿排布的设计重点是使切削齿能完全覆盖井底[9]。确定中心齿位置的原则是:使中心齿处于切掉中心岩石的最有利位置;确定保径齿位置的原则是保证保径齿工作面超出规径面部分与加工要求磨削量相等。确定了冠部形状、中心齿和保径齿的位置后,所有切削齿中心的连线就确定了。

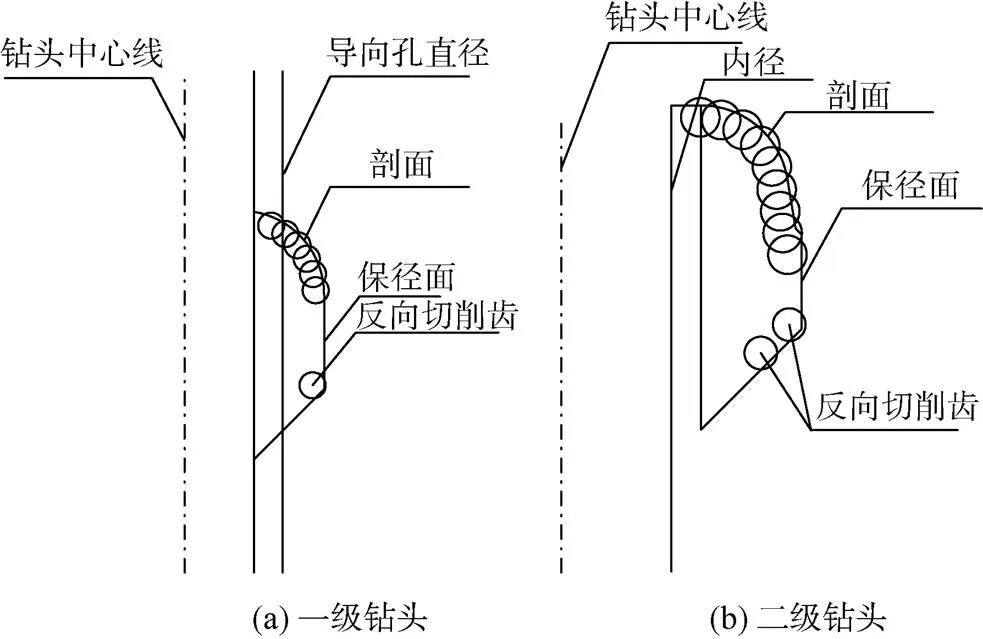

按照以上方法,对切削齿进行排布,为保证切削齿能够完全覆盖孔底,钻头内侧直径小于导向孔直径,钻头刀翼尾部设置反向切削齿,一级、二级钻头具体布齿如图3所示。

2.3 切削齿安装角度选择

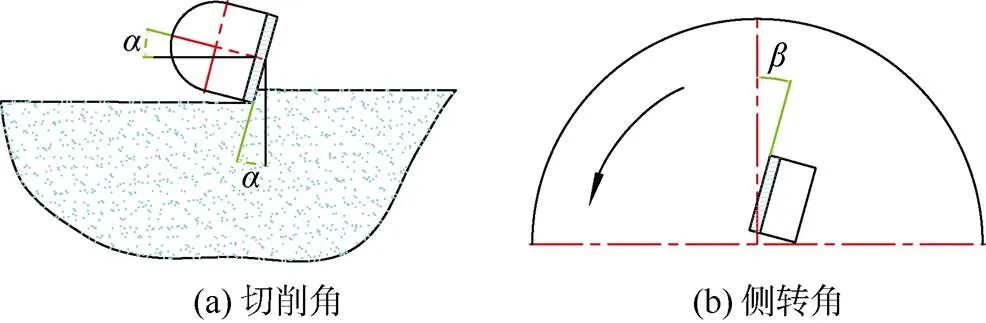

切削齿的安装角度主要为切削角和侧转角。合理的切削齿的安装角度对钻头的攻击性、钻头寿命起着至关重要的作用[17-18]。

切削角越大钻头的攻击性越强,同时切削齿也越容易损坏,如图4a所示。考虑到一级钻头连接马达,转速高、钻压小,采用的ø13.44 mm切削齿强度较低,不需要过高的攻击性,可适当增加切削角,以提高切削齿的寿命;而二级钻头依靠钻机回转提供扭矩,转速低、钻压大,采用ø16 mm的切削齿,需要增大其攻击性,而大尺寸切削齿的强度弥补了钻头寿命的问题,可适当减小切削角以提高攻击性。

图3 一级和二级钻头布齿

另外,考虑拟钻地层坚固性系数为8左右,综合考虑钻头攻击性和钻头寿命,取一级钻头切削角为18°~20°,二级钻头切削角为15°~18°,切削角度从中心径向增大。

侧转角的作用是使切削齿在切削地层时,对齿前岩屑产生侧向推力,使岩屑向钻头外缘移动,防止钻头泥包现象,如图4b 所示。因拟钻地层岩层较硬,不存在泥包地层,此次钻头切削齿侧转角选取为4°~6°,从中心到外径逐渐增大。

图4 切削齿切削角与侧转角

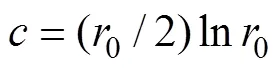

2.4 导向器设计

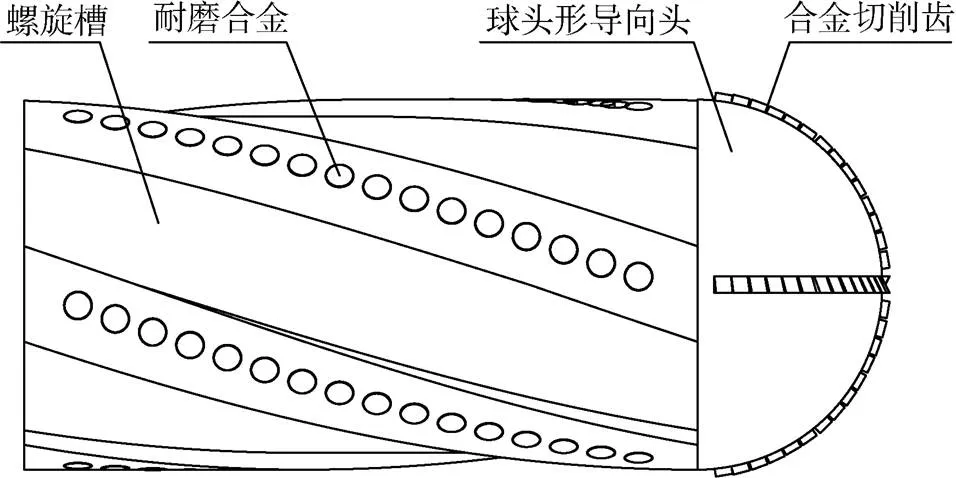

常规扩孔钻头的导向器是一段前端带有倒角的圆柱体,其直径略小于先导钻孔直径。但是在定向长钻孔扩孔施工中,由于钻孔弯曲,常规导向器难以沿既有轨迹钻进。为解决这一问题,一级钻头导向器采用球头形设计,导向器直径与钻孔直径相同,以提高导向器的扶正效果。在导向器圆周上设计有螺旋槽,可以更好地排出孔内余渣。导向器前端设计有合金切削齿,便于切削因塌孔造成的孔内余渣。螺旋外圆柱面上设计有耐磨材料,防止因与孔壁接触造成外径磨损。设计的导向器如图5所示。

2.5 水路设计

双级双速钻头的水力结构设计,主要考虑3方面[18]:一是从一级钻头导向器设置水眼,使得先导孔内残余岩粉能够排出孔外;二是一级钻头切削齿处合理设置水眼,钻井液可有效清洗、冷却和润滑一级钻头;另外二级钻头冷却及清洗水眼设计在一级钻头接头处,可及时将二级钻头切削的岩粉排出。

图5 一级钻头导向器

导向器水眼不宜过大,过大导致切削齿处水路分流严重。切削齿处的水眼方向应指向切削齿方向,能够及时冲洗排出切下来的岩屑,同时避免冲刷孔壁,保证钻孔质量。

因导向器需要的水量较小,可忽略不计,假设一级钻头水眼流量、二级钻头水眼流量分别为1、2,2处水路的过流面积分别为1、2,则根据连续性方程[19]可知:

在测绘领域,随着无人机的普及,获取航摄资料比以往更容易。然而传统的数字航空摄影测量方法无法适应无人机高效生产的需要,主要原因在于:空三加密环节自动化程度低,需要大量人工干预;在采集环节需要频繁地切换像对,并由此产生大量接边问题。因此,使用更高效的三维建模软件,并以此为核心重新设计作业流程,可以克服以上弊端,提高生产效率。为此,本文以1∶2 000地形图的生产为例,介绍基于Smart 3D三维建模软件的无人机航测地形图的生产过程,并对成果精度进行了验证。

1︰2=1︰2(3)

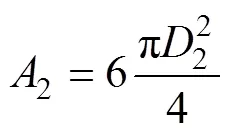

根据双级双速钻头直径(ø200 mm-ø165 mm,ø165 mm-ø120 mm),确定两级钻头碎岩面积分别为10 028 mm2、10 067 mm2,二者面积接近,则要求1=2,因一级钻头为4刀翼,二级钻头为6刀翼,其水眼数量对应刀翼数量,设一级钻头水眼直径为1,二级钻头水眼直径为2,则:

因两级钻头破碎岩石体积大致相同,则:

1=2(6)

故:

因此,1︰2=1.2,根据钻井液上返流速需求,取1=14 mm,则2≈12 mm,根据经验确定导向器水眼为ø10 mm。

具体水路分布如图6所示。

按照设计的钻头直径、布齿、切削齿安装角度、导向器以及钻头水路设计,并选用合适的螺纹与螺杆钻具连接,双级双速PDC钻头三维模型如图7所示。

图6 双级双速钻头水路设置

图7 双级双速钻头三维模型

3 现场试验

双级双速PDC钻头在山西某矿井下进行了现场实钻应用,该矿井为煤与瓦斯突出矿井, 矿井瓦斯绝对涌出量161.24 m3/min,相对涌出量18.92 m3/t;二氧化碳绝对涌出量11.99 m3/min,相对涌出量1.41 m3/t。目前该矿主采02、2、8号煤,直接顶、底板岩性大都以粉砂质泥岩或炭质泥岩为主,岩石坚固性系数为8左右。

3.1 钻孔设计

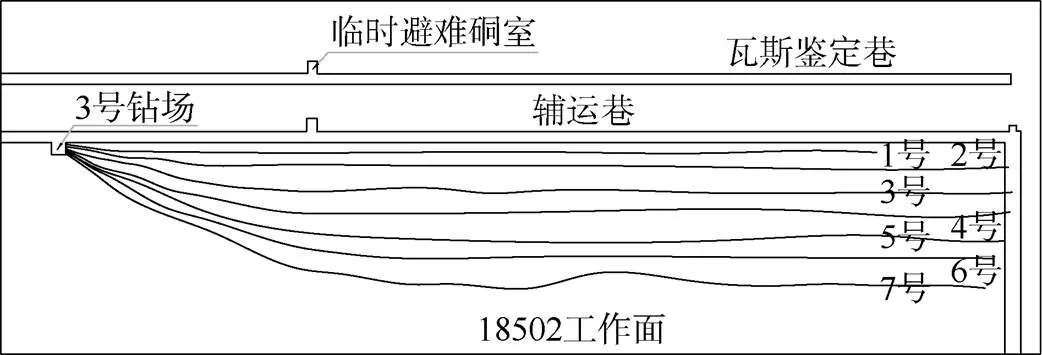

结合矿井“以孔代巷”瓦斯治理思路,采用大直径顶板走向定向长钻孔配合大直径采空区抽采钻孔,替代传统的上隅角悬管、措施巷钻场裂隙带钻孔与高抽巷,对工作面采动影响区及采空区瓦斯进行综合治理。根据工作面采动裂隙空间发育特征及时空演化规律,在18502辅运巷内布置3个钻场施工大直径顶板走向定向长钻孔,钻孔主要布置在煤层顶板。

双级双速PDC钻头在18502工作面3号钻场进行了现场应用。钻场内设计了7个顶板高位大直径定向钻孔,钻孔平面轨迹如图8所示。

3.2 应用情况

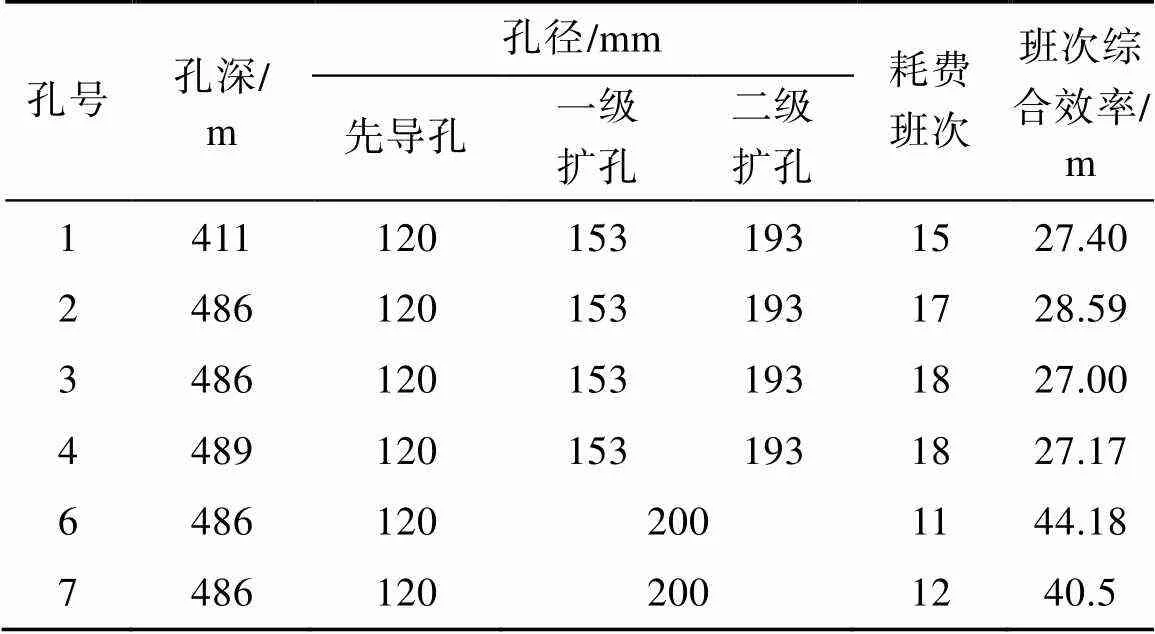

采用ZDY12000LD大功率定向钻机和BLY390泥浆泵车对已完成的定向先导孔实施扩孔,其中常规分级扩孔方法在1—4号钻孔中进行了应用,双级双速PDC钻头在6号、7号钻孔中进行了应用,5号钻孔为校验孔。钻孔信息与钻进参数见表1。

图8 钻孔平面轨迹

表1 钻孔信息与钻进参数

1–4号钻孔采用了ø120 mm-ø153 mm、ø153 mm-ø193 mm的两级扩孔方法,由于采用两级扩孔,扩孔总进尺量成倍增大,扩孔综合成孔周期增加,耗费班次平均达到17个,折算班均钻进进尺27.5 m,日均钻进进尺82.5 m。

6号孔扩孔施工平均机械钻速为12.3 m/h。全孔累积耗时11个班次,折算班均钻进进尺42.3 m,日均进尺126.9 m,较常规分级扩孔方法效率提升53.8%。

7号钻孔钻扩施工平均机械钻速为11.1 m/h。累积耗时12个班次,折算班均钻进进尺为37.0 m,日均钻进进尺达到111.0 m,较常规分级扩孔方法效率提升34.5%。

6号、7号钻孔采用同一套双级双速PDC钻头进行钻进,单套钻头寿命达到972 m,进尺效率达到37.0~42.3 m/班,钻进过程中,钻进平稳、无跳钻、憋钻等异常现象,钻头能够沿先导钻孔进入靶点,导向顺利。使用后钻头切削齿磨损均匀、无崩齿等异常磨损现象,综合效率提高25%以上。

4 结论

a.采用等切削布齿原理,针对不同工艺优选不同规格PDC齿设计的双级双速PDC钻头,能够满足大直径钻孔双级双速工艺的需求,试验钻头磨损均匀,效率和寿命均能够得到保障;球头形导向器的应用保证钻头能够沿先导钻孔进行钻进,适用于定向钻孔扩孔施工。

b. 设计的双级双速PDC钻头采用分体式、同心分级钻头,配套双级双速钻进工艺,解决了煤层顶板大直径钻孔多级扩孔施工导致的多次下钻,累计进尺高的问题,提高了大直径钻孔的成孔效率。

c.双级双速钻头的研制,为双级双速工艺的推广,进一步发挥他的优势以及煤矿井下“以孔代巷”大直径钻孔的工艺推广提供了技术支撑。

d.本文仅仅对双级双速这一特定工艺进行了钻头设计及试验,建议针对双级双速钻进工艺进行破岩分析,揭示提速机理,选择最优破岩效率,进一步提高钻头钻速。

[1] 石浩. 大直径高位定向长钻孔瓦斯抽采技术及应用[J]. 煤炭科学技术,2018,46(10):190–195.

SHI Hao. Gas drainage technology and its application of large diameter and high directional long drilling[J]. Coal Science and Technology,2018,46(10):190–195.

[2] 孙荣军,石智军,李锁智. 煤矿井下定向钻进配套钻头的选型与使用[J]. 煤田地质与勘探,2014,42(1):83–86.

SUN Rongjun,SHI Zhijun,LI Suozhi. Selection and application of drill bit for directional drilling in underground coal mine[J]. Coal Geology & Exploration,2014,42(1):83–86.

[3] 李泉新,石智军,赵建国,等.煤矿井下岩层定向孔双动力大直径阶梯式扩孔钻具与方法:CN108487864B[P]. 2019-11-05.

LI Quanxin,SHI Zhijun,ZHAO Jianguo,et al. Double-power large diameter stepped hole reaming drilling tool and method for directional hole of coal mine underground rock stratum:CN 108487864B[P].2019-11-05.

[4] 宿振国,唐志军.双级双速钻井工具设计与现场试验[J].石油钻探技术,2019,47(1):59–64.

SU Zhenguo,TANG Zhijun.The design and field testing of two-stage and two-speed drilling tools[J].Petroleum Drilling Techniques,2019,47(1):59–64.

[5] 刘云海.双级双转速PDC钻头破岩数值模拟研究[D].成都:西南石油大学,2015.

LIU Yunhai.Numerical simulation of rock breaking with double-stage and double-speed PDC bit[D].Chengdu:Southwest Petroleum University,2015.

[6] 彭烨,沈忠厚.利用井底应力场研究双级钻头导扩眼直径比[J].石油钻采工艺,2007,29(1):22–24.

PENG Ye,SHEN Zhonghou.Research on diameter ratio of pilot to enlarger of two-stage bits using bottom-hole stress field[J].Oil Drilling & Production Technology,2007,29(1):22–24.

[7] 彭旭,郝世俊.全尺寸PDC钻头复合冲击破岩机理的有限元分析[J].煤田地质与勘探,2021,49(2):240–246.

PENG Xu,HAO Shijun.Rock breaking mechanism of composite impact of full-size PDC bit based on finite element analysis[J]. Coal Geology & Exploration,2021,49(2):240–246.

[8] 居培,王传留.弧角型PDC钻头切削齿布齿模式仿真分析[J].煤田地质与勘探,2020,48(5):240–245.

JU Pei,WANG Chuanliu. Simulation of the cutter arrangement pattern of the arc PDC drill bit[J].Coal Geology & Exploration,2020,48(5):240–245.

[9] 杨迎新,周坚,黄奎林,等. 定向随钻扩孔PDC钻头优化设计及应用[J]. 工程设计学报,2018,25(6):668–674.

YANG Yingxin,ZHOU Jian,HUANG Kuilin,et al.Optimization design and application of PDC bit for directional reaming-while-drilling[J].Chinese Journal of Engineering Design,2018,25(6):668–674.

[10] 刘建风,胥建华.PDC 钻头布齿的计算机辅助设计[J].煤田地质与勘探,2003,31(3):62–64.

LIU Jianfeng,XU Jianhua. Computer-aided design of PDC bit placing cutting[J]. Coal Geology & Exploration,2003,31(3):62–64.

[11] 刘建风. PDC 钻头布齿设计技术[J].勘探地球物理进展,2003,26(3):225–227.

LIU Jianfeng. Computer-aided placement of tooth for PDC bit[J]. Progress in Exploration Geophysics,2003,26(3):225–227.

[12] 贾明群. 顶板高位定向钻孔正向多级大直径扩孔技术[J].工矿自动化,2020,46(8):117–122.

JIA Mingqun. Forward multi-stage large-diameter reaming technology for directional high-level borehole in roof[J].Industry and Mine Automation,2020,46(8):117–122.

[13] 李鹏,莫海涛,张强,等. 扩孔钻头在水平定向井中的应用[J]. 煤矿安全,2020,51(1):107–110.

LI Peng,MO Haitao,ZHANG Qiang,et al. Application of reaming drill bit in horizontal directional well[J]. Safety in Coal Mines,2020,51(1):107–110.

[14] 彭烨. 双级PDC钻头的理论及试验研究[D]. 青岛:中国石油大学,2008.

PENG Ye. The theory and testing study of two-stage PDC bit[D]. Qingdao:China University of Petroleum,2008.

[15] 高晓亮,王传留,田宏杰.大直径定向长钻孔用PDC钻头设计与应用[J].煤炭工程,2018,50(5):150–152.

GAO Xiaoliang,WANG Chuanliu,TIAN Hongjie.Design and application of PDC bit for major diameter directional long drilling hole[J].Coal Engineering,2018,50(5):150–152.

[16] 田宏杰,赵江鹏,王传留,等. 顶板高位长钻孔用螺旋型PDC扩孔钻头研制[J].煤炭科学技术,2019,47(8):194–199.

TIAN Hongjie,ZHAO Jiangpeng,WANG Chuanliu,et al. Development of spiral PDC ream bits for long borehole at high position of roof[J].Coal Science and Technology,2019,47(8):194–199.

[17] 王三牛,牛庆磊,史兵言,等. 深孔PDC扩孔钻头研究及计算机辅助设计[J]. 探矿工程(岩土钻掘工程),2014,41(8):1–8.

WANG Sanniu,NIU Qinglei,SHI Bingyan,et al.PDC reaming drill bit research and computer-aided design for deep hole[J]. Exploration Engineering,2014,41(8):1–8.

[18] 沈忠厚,彭烨. 双级PDC钻头井底应力场分析[J].中国石油大学学报(自然科学版),2006,30(1):62–67.

SHEN Zhonghou,PENG Ye.Analysis of bottom-hole stress field of two-stage PDC bit[J].Journal of China University of Petroleum,2006,30(1):62–67.

[19] 赵汉中.工程流体力学[M]. 武汉:华中科技大学出版社,2005.

ZHAO Hanzhong.Engineering fluid mechanics[M].Wuhan:Huazhong University of Science and Technology Press,2005.

Design and application of PDC bit for large diameter directional drilling of coal seam roof with double stage and double speed

GAO Xiaoliang, JU Pei, ZHAO Jianguo

(Xi’an Research Institute Co. Ltd., China Coal Technology and Engineering Group Corp., Xi’an 710077, China)

The development of large diameter directional drilling technology has provided technical support for the extraction of gas in the upper corner of the goaf by “replacing roadway with borehole”. At present, conventional large-diameter drilling mainly adopts the step-by-step hole-forming method, which solves the problem of insufficient power of large-diameter drilling equipment in underground coal mines. However, step-by-step reaming requires multiple times of lifting and lowering, long auxiliary time and intensive labor of the workers. In order to improve the drilling efficiency of large-diameter holes in the coal roof, a double stage drilling process with two speeds was developed. The process uses a screw motor and a drill to drive the first and second drill bits for reaming construction, which can greatly improve the efficiency of hole formation. For the implementation of such technology, a double stage and double speed drill bit was designed from the aspects of section shape, cutting tooth arrangement, waterway design and guide design by analyzing the characteristics of the drilling process and the lithology of the formation to be drilled. The drill bit adopts a ball head spiral guide, which makes it easier to drill along the existing drilling trajectory. The use of equal cutting teeth can improve the efficiency of rock breaking and reduce the uneven wear of the cutting teeth, thereby increasing the life of the bit and the efficiency of drilling. The designed drill bit was tested in the field. The results show that the double stage drill bit with two speeds has high rock breaking efficiency, uniform drill bit wear, and can drill along the pilot hole. It meets the requirements of the double stage and double speed process and greatly improves the efficiency of large-diameter drilling in the coal roof.

directional drilling; large diameter drilling; double stage and double speed; bit design; PDC bit

移动阅读

语音讲解

TD41

A

1001-1986(2021)05-0272-06

2021-06-01;

2021-06-30

中煤科工集团西安研究院有限公司科技创新基金项目(2018XAYZD01)

高晓亮,1986年生,男,河北保定人,硕士,副研究员,从事钻探机具设计开发及配套工艺的研究. E-mail:gaoxiaoliang@cctegxian.com

高晓亮,居培,赵建国. 煤层顶板大直径定向钻孔用双级双速PDC钻头设计及应用[J]. 煤田地质与勘探,2021,49(5):272–277. doi: 10.3969/j.issn.1001-1986.2021.05.031

GAO Xiaoliang,JU Pei,ZHAO Jianguo. Design and application of PDC bit for large diameter directional drilling of coal seam roof with double stage and double speed[J]. Coal Geology & Exploration,2021,49(5):272–277. doi: 10.3969/j.issn.1001-1986. 2021.05. 031

(责任编辑 郭东琼)