基于蓄能器储能和综合调度叉车势能利用系统

束世辰,刘红军,路 珍,张青松,葛 磊

(1.北自所(北京)科技发展有限公司,北京 100120; 2.机械工业信息研究院,北京 100037;3.首都师范大学,北京 100048; 4.北京机械工业自动化研究所有限公司,北京 100120;5.太原理工大学 新型传感器与智能控制教育部重点实验室,山西 太原 030024)

引言

随着工业自动化快速发展,越来越多的输送机器人应用于工业生产中,实现货物的搬运和存储。这些输送机器人,目前多以叉车为原型机进行智能化改造,增加激光导航、位置控制以及综合调度系统,实现自动调度和行走控制。

工作中,叉车具有两种典型工作模式,一种是从工位取货并移动到仓储区域,通过液压缸提升货物到达指定货架高度,进入货架;另一种是从货架高位将货物取出,在货物重力作用下货物下降,并输出到取货位置。这两种工作模式中,第一种是叉车动力转化为货物的重力势能,第二种是货物的重力势能经液压阀消耗掉。由此,叉车系统往复工作中,货物的大容量重力势能往往被浪费掉,导致大量的能源消耗。对于蓄电池供电的叉车,就意味着续航能力减少和充电次数的增加,大大降低电池寿命;对于发动机驱动的叉车,意味着大量的燃油被浪费。

为此,研究人员开展了大量关于叉车节能技术的研究。聂波[1]在叉车举升系统中增设负载敏感平衡阀,降低了空载和轻载工况下降过程能量消耗。 RADICA G等[2]研究了燃料电池供能的电动叉车系统,为动力源节能提供了基础。

对于叉车工作装置势能回收,主要研究工作有液压回收方式和电能回收方式。

宗亚飞等[3]研究了直接通过蓄能器回收叉车重力势能,并通过液压泵吸油口再利用的方案,系统节能率约为23.6%;朱建新等[4-5]对上述方案进行了仿真,并研究了蓄能器有效工作容积与节能效率的关系,随后开展了试验分析,证明能量回收效率约为34%;黄春榕等[6]也对上述方案进行了研究,系统节能效率约为17.1%;YU Y X等[7]仿真研究了这种方案,并采用主泵为蓄能器补油。由于蓄能器压力非线性引入,直接采用蓄能器回收叉车的重力势能要求在工作装置下降时采用节流方式控制,或增大蓄能器压力使其提供的力大于负载重力,并引入主动力源向有杆腔供油控制下降速度,这就导致速度控制特性相对较差。李云霞等[8]研究了增设一套液压泵/马达构成液压混合动力系统,通过泵马达将工作装置重力势能存入蓄能器。

武叶等[9]通过在叉车系统中增设液压泵/马达、电动发电机和超级电容回收叉车势能;钱宇等[10]也对上述类似方案进行了研究,获得23.34%的势能回收效率;张克军[11]针对上述方案,设计了电机转速模糊控制和势能回收系统控制策略,仿真结果表明势能回收效率有很大提高,经试验测试,增加能量回收系统的电动叉车工作时间可延长11.6%;黄素德等[12]研究了基于双液压马达发电机的叉车势能回收系统,在需求回收功率低时采用小功率的回收单元,并通过试验证明所提方案的可行性;为了充分降低能量回收系统的复杂度,MINAV T等[13-14]设计电动开式容积叉车驱动系统,采用主电动机和液压泵作为能量回收单元,并研究电动机功率对能量效率的影响。

综上所述,采用液压回收方式,即直接采用蓄能器回收难以控制下降速度,尤其是对于单台叉车而言,该叉车持续举升货物工作或者下放货物工作,回收的能量将无处可用,同时由于蓄能器容积有限,无法每次都回收势能,总体效果有限;采用电能回收方式,同样也受蓄电池SOC制约,尤其能量转换环节相对于液压方式更复杂,总体效率有限。另外采用电动/发电机回收叉车重力势能,能量回收效率在很大程度上受发电机工作转速限制,转速为600 r/min时回收效率仅为27.87%,而当转速1200 r/min时回收效率可达79.29%[15]。

为此,本研究设计了采用变速容积驱动定量泵马达作为主驱动和能量转换单元,将蓄能器接入液压泵吸油口存储回收能量;同时设计了基于自动调度系统协调的管理策略,优先调度已储存能量的叉车承担举升工作,未储存能量的叉车承担下放工作,从而解决叉车回收能量的再利用问题。

1 叉车举升及势能回收系统原理

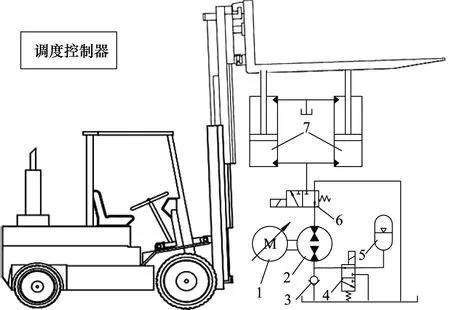

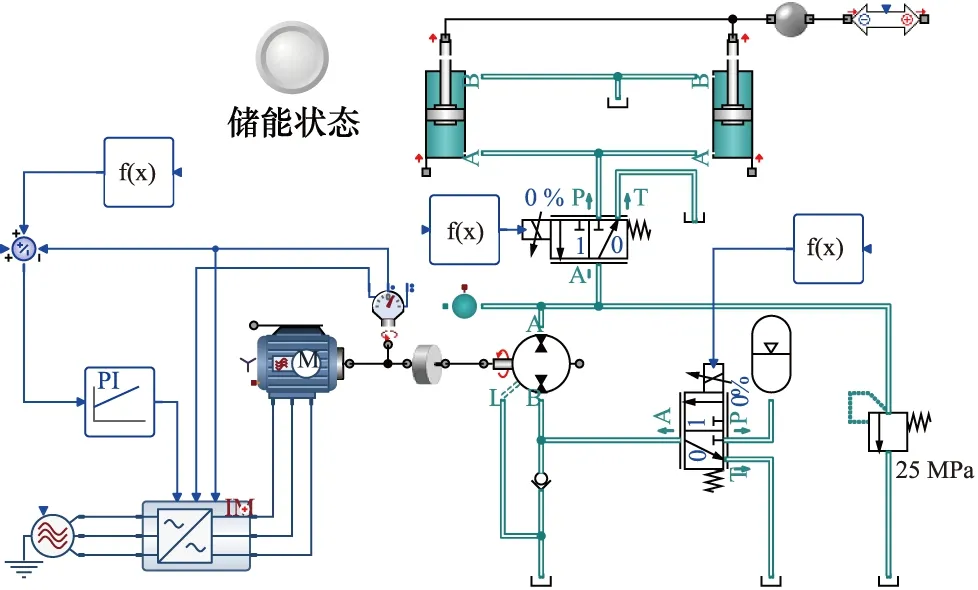

图1为所提开式容积叉车举升及势能回收系统原理,包括变转速电机1、定排量液压泵2、补油单向阀3、蓄能器控制阀4、蓄能器5、举升控制阀6、举升液压缸7以及调度控制器。

图1 开式容积叉车举升及势能回收系统

举升工作中,电动机接收调度控制器发送的指令,正向旋转,驱动定排量液压泵工作,当蓄能器控制阀4工作在上位时,液压泵从蓄能器中吸油;当控制阀4工作在下位时,液压泵经控制阀和补油单向阀从油箱吸油。液压泵排出的油液经举升控制阀左位进入举升液压缸,从而实现叉车举升过程,从电动机和蓄能器共同取能,举升货物。

下放工作中,可细分为带货物下降、空载下降两种典型工况。带货物下降时,在货物重力作用下,举升液压缸7无杆腔内高压油经举升控制阀6左位进入液压泵,电动机反转,排出的油液经蓄能器控制阀4进入蓄能器,实现货物重力势能的回收;空载下降时,在货叉重力作用下,无杆腔内压力油经举升控制阀6左位进入液压泵,电动机反转,排出的油液经蓄能器控制阀4下位排入油箱。

所设计系统,还可以在举升系统闲时为蓄能器充液,保证蓄能器内一直存有足够液压能,从而保证举升控制需求。

2 理论分析与参数设计

2.1 理论分析

1) 动力源

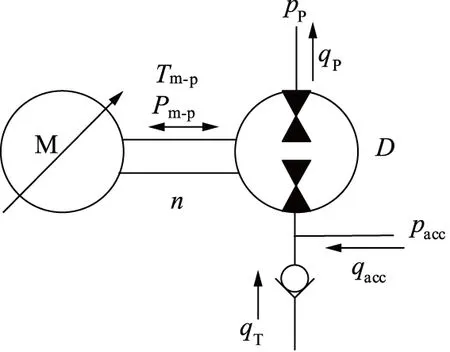

图2所示为图1所示系统的变转速动力源原理。

图2 变转速动力源

如图2所示,电动机正向旋转时,液压泵在电动机和液压蓄能器共同作用下工作,忽略液压泵效率,蓄能器供油时,液压泵的力矩平衡方程可表示为:

(1)

式中,J为液压泵的转动惯量;Bm为旋转阻尼。

液压输出流量可表示为:

qp=qacc=Dn

(2)

液压泵稳态输入输出功率关系可表示为:

Pm-p=ppqp-paccqacc

(3)

2) 举升液压缸

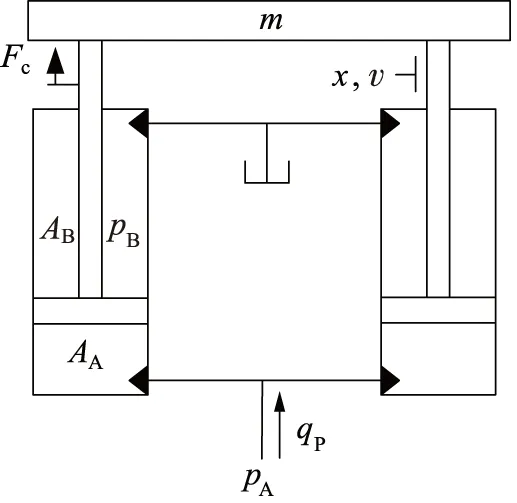

图3所示为图1所示系统举升液压缸原理。

图3 举升液压缸

根据受力平衡,建立液压缸活塞的力平衡方程如式(4)所示:

(4)

式中,Bc为直线阻尼系数。

3) 液压蓄能器

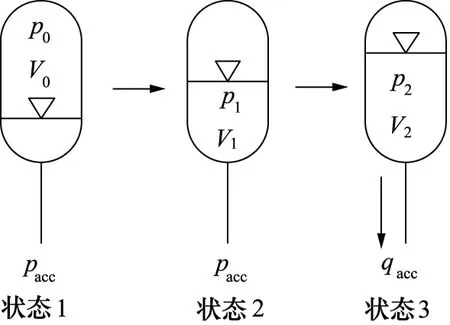

由于功率密度大、回收能量速度快等优点,液压蓄能器被广泛应用于液压能量的回收中。图4为图1系统的液压蓄能器5的3种状态,状态1为蓄能器初始状态;状态2为蓄能器预充后状态,对应系统举升结束阶段和下放开始阶段;状态3为蓄能器存储液压能后的状态,对应系统举升开始阶段和下放结束阶段。

图4 液压蓄能器

根据波尔定律,液压蓄能器的压力平衡关系可以表示为:

(5)

(6)

则当蓄能器内压力从p1变化为p2、容积从V1变化为V2,液压蓄能器内液压能量的变化可计算为:

(7)

蓄能器工作循环周期短,工作过程可视为绝热过程,多变指数可以选择为k=1.4。

2.2 蓄能器参数设计

本研究所分析叉车额定载重2 t,额定提升速度满载、空载分别为0.11 m/s,0.34 m/s,举升液压缸活塞直径、活塞杆直径和行程分别为40 mm,30 mm和 1.5 m。液压泵排量25 mL/r,电动机额定功率和转速分别为6.0 kW和2000 r/min。

根据式(3)可知,如果蓄能器压力与液压泵输出压力一致,那么就不需要电机输出功率驱动。根据前述理论分析和叉车的参数和式(4)可计算得举升额定载荷稳态时,液压缸无杆腔的压力约为16 MPa。由此可初步确定蓄能器工作压力为16 MPa,以尽可能减小电机输出功率。

液压缸总行程为1.5 m,根据计算,一次完整举升单个液压缸无杆腔体积变化为1.88 L,2个液压缸无杆腔体积变化约为3.77 L。

为保证蓄能器总体积最小,单位容积储存能量最大条件下,蓄能器预充压力可计算为:

p0=0.471p2

(8)

按p2=16 MPa计算,p0约等于7.5 MPa。为保证工作过程中系统压力变化相对较小,设计p1=0.85p2=13.6 MPa。

根据式(5),蓄能器工作在绝热过程其总容积可计算为:

(9)

根据举升液压缸体积变化量,则蓄能器有效体积可初定为4 L,根据式(9)可计算得蓄能器总容积为55 L。

3 调度系统

目前智能输送机器人系统,在工厂内部已经形成了比较完善的智能控制系统。以单台叉车存放货架工作为例,总控单元接收工厂指令,给出转载命令,叉车在导航系统控制下,到达指定位置,叉取货物,并送货到达货仓货架区域,按货架空置区域提升货物到达指定位置,放货,下放叉车臂。

上述过程中,叉车的选择原则是就近原则。根据引言中分析,叉车举升货物作业和下放货物作业,大部分是两个独立的过程,因此导致下放货物作业中大量势能浪费,采用能量回收方式,也存在容量限制难以满足回收和再利用需求。为此,本研究提出在叉车的智能调度系统中,增加蓄能器能量状态的调度参数,优先调度已经回收能量的叉车去完成举升货物作业,未储存能量的叉车优先安排下放货物作业。

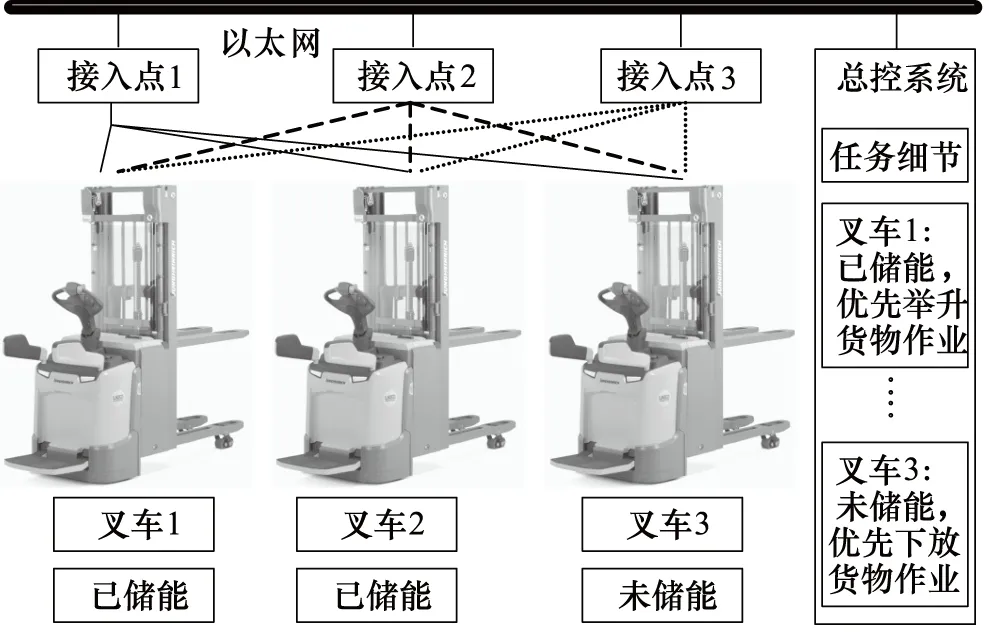

下面以3台叉车的智能输送系统为例,对工作流程进行简介。图5所示为设计的调度系统基本框架。

图5 调度系统

总控系统从以太网上获取叉车位置点、储能状态以及工厂需求,对叉车进行调度。如图5所示,叉车1和2已经储能,则优先安排其负责提升货物,叉车3未储能,则优先安排其负责下放货物。总控系统还可以根据积累的工程运行数据,按需控制已经储能叉车的数量。

4 仿真建模与结果分析

为分析设计的能量回收系统运行特性,建立叉车举升系统仿真模型,如图6所示,仿真系统参数见表1。

图6 叉车举升系统仿真模型

表1 叉车举升系统仿真模型参数

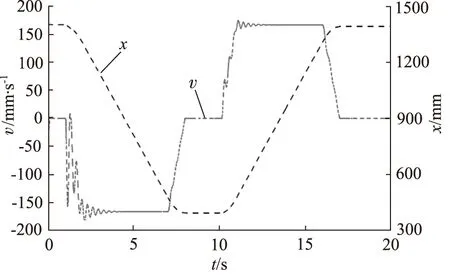

设置举升装置货物重量为1600 kg,由于叉车采用滑轮系统,相当于举升3200 kg货物,因此设置仿真系统中货物质量为3200 kg+货架质量200 kg。上升和下降为一个周期,运行距离1.0 m。对系统进行仿真,获得图7所示设计系统运行特性曲线。

图7 举升系统速度和位移

由图7可知,采用电机转速可以很好的控制叉车的速度和位移,带货物下降时速度波动相对较大。

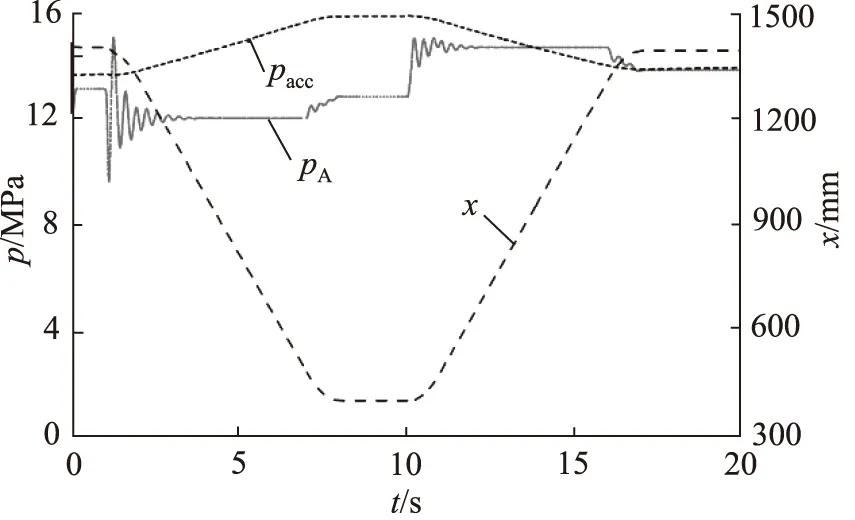

图8为举升系统各腔压力和位移曲线。

图8 举升系统压力和位移

由图8可知,带货物下降时,液压缸无杆腔压力约为12.0 MPa,举升时无杆腔压力比下降略高,约为14.6 MPa,这种现象主要是门架的摩擦力阻碍货叉运动所致。随着液压缸回缩,液压蓄能器内油液压力由初始的13.6 MPa升高为15.8 MPa;随着液压缸伸出,压力又从15.8 MPa降为13.6 MPa,与理论设计相符。

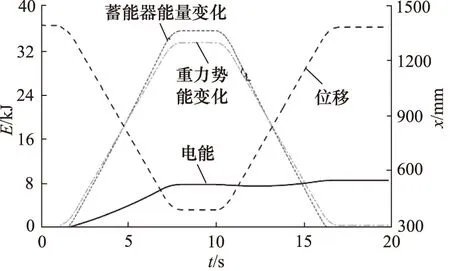

图9所示为新设计系统运行过程中各环节能量变化情况。

图9 举升系统能量变化与位移

由图9可知,由于蓄能器初始压力较高,在带货物下降时,电动机仍需要输出能量驱动液压泵工作,整个下降过程电机输出能量7.77 kJ,货物的重力势能变化为33.47 kJ,液压蓄能器存储能量的变化为34.65 kJ,整个能量传递环节损失能量约为6.59 kJ,系统效率约为84.0%。这一过程中,电机和货物共同作用,将能量存储到蓄能器中。

举升过程,由于蓄能器压力较高,电机只需要输出较小能量即可,约为0.76 kJ,蓄能器存储能量变化为37.81 kJ,货物重力势能变化约为33.11 kJ,整个能量传递环节损失能量约为5.46 kJ,系统效率约为85.8%,这一过程中,蓄能器和电机共同作用驱动液压泵带货物提升。

同时对原始系统进行了仿真分析,一次完整带载升降电机输出能量为37.07 kJ;而采用新设计能量回收系统,电动机仅需输出8.53 kJ的能量,节能比例高达76.9%。产生如此高效率的原因主要包括:新的能量回收系统相对简单,整个传递环节效率较高,回收的能量可以高效再利用;此外,新系统大部分工作时间液压泵两油口的压力相对均衡,容积效率相比传统方式要高。

4 结论

本研究针对智能化工厂中常用的叉车进行了研究,设计了叉车重力势能高效回收再利用系统,并针对叉车举升货物和下放货物时空的不一致,初步给出了结合调度系统的回收能量再利用方法,获得了如下结论:

(1) 结合现有叉车调度系统,给出了叉车能量回收和再利用调度方法;

(2) 新设计的能量回收系统,整个升降过程能量效率较高,平均系统效率80%以上;

(3) 与传统无回收系统相比,节能比例高达76.9%。