水液压节流阀精细调节阀口设计与仿真分析

张增猛,杨 勇,王 旭,侯交义,弓永军

(大连海事大学 船舶与海洋工程学院,辽宁 大连 116000)

引言

水液压技术以天然海水或淡水为工作介质,有着生态环保、绿色卫生、成本低廉等优点[1]。水液压技术也凭借其资源和成本优势在工程机械、海洋开发、新能源利用等领域得到了广泛地应用[2]。相比于成熟的油液压技术,水液压技术发展时间较短,加之水介质特殊的理化性质,水液压技术还需要进一步的研究发展[3]。水压阀作为水液压技术的关键元件,其工作性能会直接影响水液压系统的工作效果[4]。水压节流阀是水压阀的关键组成部分,对其进行研究也对水液压系统的发展有着重要意义[5]。传统的水液压节流阀的阀口形式通常为球阀式或锥阀式,有着较好密封性的同时存在着流量分辨率低、阀口特性线性度差等缺点[6]。常见的阀口节流槽形式有U形槽、 V形槽和K形槽,组合型节流槽形式主要有U+U形节流槽、U+V形节流槽以及U+K形节流槽[7-8]。非典型的节流槽形式主要有三角形非全周开口槽和斜三角形非全周开口槽[9]。类似于传统水液压节流阀的阀口形式,这些节流槽形式通常也有着阀口特性线性度低,流量分辨率差的缺点。为满足日益增长的水液压技术发展需要,设计一种具有高流量分辨率和高线性度阀口特性的节流阀口形式显得尤为重要。

1 阀口形式设计与节流原理

设计了一种由1个空心圆柱阀套和1个开设有均匀布置高精度切槽的滑阀阀芯构成的阀口形式。考虑到阀芯的力学性能,切槽沿周向均匀布置以平衡流体介质对阀芯产生的径向力。如图1所示,切槽由等深切槽和斜面切槽两部分构成,节流区域由斜面切槽与阀套配合形成,随着阀口开度x的变化,阀口的通流能力随之发生变化。在所研究的阀口形式中,阀芯直径d为9 mm,切槽深度h为1.5 mm,切槽宽度w为2 mm,斜面切槽的轴向长度l为15 mm。阀芯最大设计行程为15 mm,并且可以通过更改斜面切槽的轴向长度对阀芯行程进行调整,可见相较于其他阀口形式,该阀口形式具有较大的阀芯行程。

图1 节流阀口结构示意图

为了便于理论计算,将阀口的节流区域等效为节流面进行分析。图1中虚线内局部放大部分即为该阀口的等效节流面。为了便于等效节流面积的计算,特绘制阀套与等深切槽的配合截面如图2所示,图中虚线和阴影部分为方便计算所添加的辅助线和辅助面。图中阴影部分的面积可由式(1)计算得出,等效节流面积可由式(2)计算得出:

图2 阀芯阀套配合截面

(1)

式中,As—— 阴影部分面积,得7.38×10-8m2

θ1—— 辅助线与竖直方向的夹角

S=(wxtanθ2-As)cosθ2

(2)

式中,S—— 等效节流面积

θ2—— 切槽平面与切槽斜面夹角

值得注意的是,由于阀芯为圆柱型,所以阀口等效节流面的形状并不是矩形,其与阀套接触部分为圆弧形。这导致了在阀口开度小于1.1 mm时,等效节流面的宽度会随着阀口开度的减小而减小,等效节流面积与阀口开度不是线性关系。考虑到该现象对整体计算的影响较小,且阀口开度小于1.1 mm时实际等效节流面积的计算十分复杂,在式(2)中对等效节流面积的计算进行了简化处理。当阀口开度大于1.1 mm时,等效节流面积随着阀口开度的增大而线性增大,可知在阀口开度大于1.1 mm时,该阀口形式具有高线性度的阀口特性。

2 阀口CFD仿真分析

2.1 几何模型与网格划分

共计建立阀口开度分别为1~10 mm的10个阀口流场模型,考虑到仿真效率,所建立的模型均为单个切槽情况下的阀口流场。利用COMSOL软件内置的网格划分模块对流场模型进行网格划分,为保证仿真结果的准确性,对网格进行了角细化、边界层和关键区域网格加密等处理。以阀口开度为7 mm的流场模型为例,网格划分结果如图3所示,完整网格包含224673个域单元、14538个边界元和824个边单元,划分的网格中最小单元质量为6.23×10-5,平均单元质量为0.71,符合仿真要求。

图3 节流阀口流场模型

2.2 CFD仿真设置

创建网格模型后,需要对其他仿真参数进行定义,方法如下:

(1) 流体参数:介质设置为水,温度为20 ℃,密度为998.2 kg/m3,动力黏度为1.01×10-3Pas。

(2) 边界条件:系统的边界条件设置为压力入口加压力出口型,入口压力分别设置为1.5,2.5,3.5,4.5 MPa,出口压力设置为恒值0.5 MPa,即该系统的出入口压差为1,2 ,3,4 MPa 4种情况。

(3) 仿真模型:仿真流场内流体的流动状态为湍流,考虑到CFD仿真的效率和准确性,仿真模型选择为k-ε湍流模型。

2.3 面积分计算流量和阀芯所受液体轴向力

在流场模型的入口处对流体的速度沿垂直于入口表面方向的投影进行表面积分,可得到单个切槽情况下进出流场的流量,该计算可表示为:

(3)

式中,Q—— 进出流场的流量

A—— 流场的入口面积

v·nx—— 流体的流速沿垂直于入口表面方向的投影

对流场模型的左端面与切槽斜面上的流体压力沿轴向方向的投影进行表面积分,可得到单个切槽的阀芯所受到的液体轴向力,该计算可表示为:

(4)

式中,F—— 液体轴向力

A1—— 流场模型左端面面积

A2—— 切槽斜面面积

p·nz—— 流体压力沿轴向的投影

3 仿真结果分析

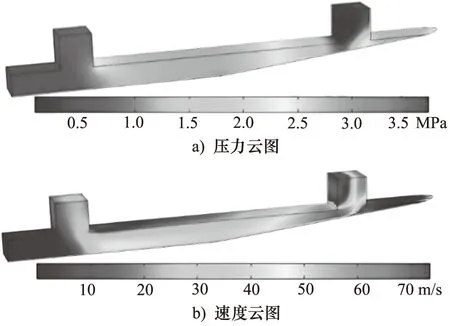

共计进行了阀口开度为1~10 mm的10组仿真,以阀口开度为7 mm,进出口压差为3 MPa的计算为例,仿真所得到的压力云图和速度云图如图4所示。分析图像可知,流场内最大压力为3.5 MPa,发生在流场入口处,最小压力为0.5 MPa,发生在流场出口处,流体的压力沿着流体的流动方向逐渐降低。在斜面切槽区域内流场出口的上游部分,液体通流面积随着切槽深度的减小而减小,液体的流动速度也随之增大,并在出口处达到最大值,约为70 m/s。在斜面切槽区域内流场出口的下游部分,存在着一个低速高压区域,该区域内的液体流动速度小于10 m/s,压力约为2.5 MPa,该区域的存在主要会影响阀芯所受的液体轴向力。

图4 流场仿真压力云图和速度云图

将仿真结果按照式(3)和式(4)进行面积分处理,可以得出在不同出入口压差条件下,流场流量和单个切槽阀芯所受液体轴向力随阀口开度的变化曲线。

为了方便对流场的流量进行理论分析,将等效节流面积S计算式(2)带入薄壁小孔流量计算公式,得到该阀口形式的理论流量计算式:

(5)

式中,Cd—— 阀口流量系数,取0.9

Δp—— 出入口压差

ρ—— 流体密度,取998.2 kg/m3

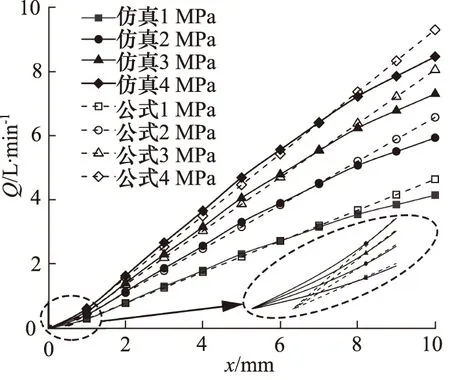

在不同压差条件下,通过流场仿真得到流量随阀口开度变化的曲线,对比由式(5)计算得到的流量曲线,如图5所示。流场的流量随着阀口开度和进出口压差的增大而增大。理论计算流量随阀口开度的变化完全是线性的,仿真计算曲线可以与理论计算曲线较好地贴合,说明该阀口形式具有高线性度的阀口特性。另一方面,由图像可知,流场流量的大小随着阀口开度和压差的变化存在着明显的变化,可见该阀口形式具有高流量分辨率的特点。值得注意的是,在阀口开度小于1.1 mm时仿真曲线与理论计算曲线存在着一定的偏差,这是由于式(2)对小阀口开度时阀口等效节流面积的简化处理,致使式(5)并不能准确地计算阀口开度小于1.1 mm时的流场流量所导致的。

图5 流量仿真及公式计算结果曲线

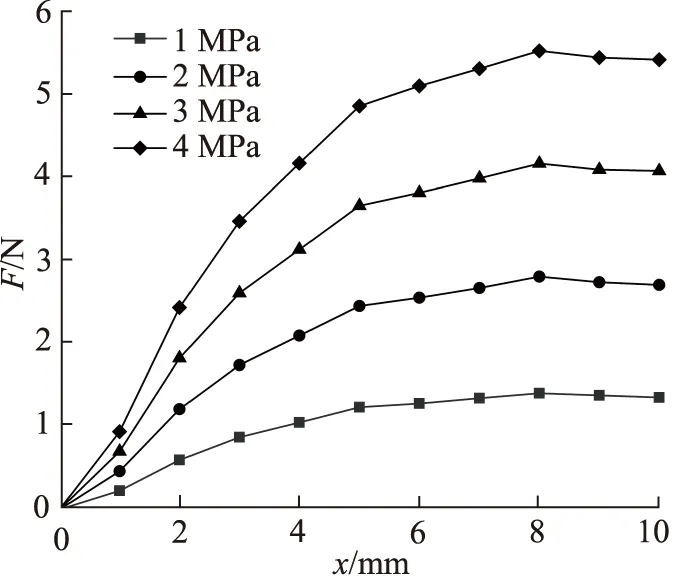

在不同压差条件下,通过流场仿真得到单个切槽阀芯所受液体轴向力随阀口开度变化的曲线,如图6所示。在该阀口形式下,阀芯所受的液体轴向力随着出入口压差的增大而增大,在仿真所选取的研究范围内,单个切槽阀芯所承受的最大液体轴向力约为5.5 N。可见该阀口形式阀芯所受的液体轴向力小,该阀口形式具有良好的力学性能。

图6 轴向力仿真结果曲线

4 结论

设计了一种新型的非全周开口滑阀阀芯及其节流阀口形式,并对其进行了CFD仿真分析和理论流量计算式的推导,重点研究了在该阀口形式下,不同出入口压差条件下的流体流量随阀口开度变化的情况,以及阀芯所受到的液体轴向力的情况。进一步通过仿真结果与理论计算对比分析的方法,验证了流体流量随阀口开度变化的线性度。仿真试验和理论分析表明,当阀口开度大于1.1 mm时,该阀口形式具有高线性度的阀口特性。此外,该阀口形式还具有阀芯行程大、流量分辨率高以及阀芯所受液体轴向力小等优点,为进一步研发高性能的水液压节流阀奠定了基础。