带流量前馈与工作腔压力反馈的电液负载敏感系统节能方法

孙博林,程 敏,丁孺琦

(1.重庆大学机械传动国家重点实验室,重庆 400044;2.华东交通大学 载运工具与装备教育部重点实验室,江西 南昌 330013)

引言

工程机械可完成挖掘、铲运、起重、桩工、路面、凿岩等工作,广泛应用于建筑、水利、电力、道路、矿山、港口和国防等领域。工程机械高能耗和高排放一直是困扰相关制造商和用户的难题,随着近年来绿色环保型工程机械理念逐渐凸显[1-3],作为工程机械最主要的驱动与控制系统——液压控制系统,必将面临极大的挑战。对于液压系统本身来说,节能有助于降低系统装机功率和发热量,提高系统可靠性和工作寿命,并为工程机械的最终用户带来可观经济效益。

工程机械液压系统核心发展需求在于提高系统效率和操控特性[4-8],不同于机液负载敏感系统,流量前馈型电液负载敏感系统[9]中泵的输出流量直接依赖于手柄输出,而与阀口开度无关,目前国内外研究者普遍采用将控制阀口全开[10]这一方法来减少阀口压力损失,从而提高系统效率。由于通过流量前馈计算的方式控制泵排量,因此在单执行器或多执行器复合动作时,可通过增大阀口开度来减少阀口压力损失。然而该方法的问题在于,其仅适用于阻抗负载工况(负载与速度方向相反),当系统处于超越负载工况(负载与速度方向一致)时,容易引发错误动作或操作事故等问题,尤其对于起重机、叉车等需要精细作业的场合。此外,由于执行器加速运动,泵将不能给执行器提供足够油液,因而导致出现负载腔气穴和额外噪声等问题,甚至严重影响液压元件的可靠性与寿命。因此,现有节能方法未综合考虑执行器的速度控制性能,从而导致了系统不稳定或超越工况下执行器失速等问题,因此亟需探索能兼顾系统效率和操控特性的节能控制方法。

为解决该问题,本研究针对带阀后压力补偿的电液负载敏感系统,提出了一种适用于该系统的工作腔压力控制方法,以在提高系统效率的同时保证其在不同负载情况下执行器的操控性能。

1 工作腔压力控制原理

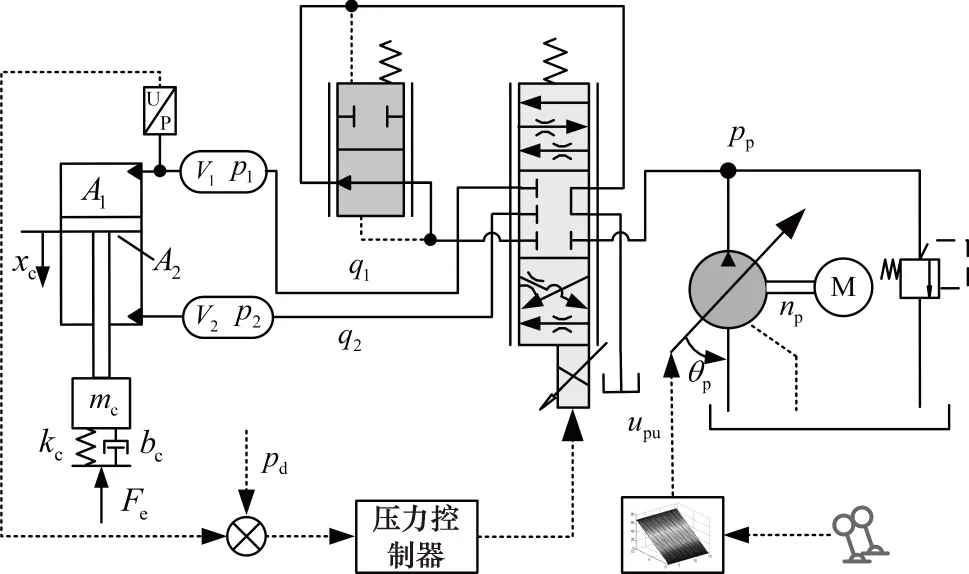

工作腔压力控制的基本原理为控制工作腔(与进口阻尼孔相连的容腔)的压力为一定值(该值略高于零压),如图1所示。

图1 基于工作腔压力反馈的单执行器节能方法框图Fig.1 Block diagram of single actuator energy saving method based on working chamber pressure feedback

其中,A1,A2分别为油缸无杆腔和有杆腔面积;xc为油缸位移;mc为负载质量;kc为油缸外负载弹簧刚度;bc为油缸黏滞阻尼系数;Fe为油缸外负载力;pd为期望控制压力;V1,V2分别为油缸无杆腔和有杆腔管路容积;p1,p2分别为油缸无杆腔和有杆腔压力;q1,q2分别为进入油缸无杆腔和流出有杆腔的流量;pp为系统压力;Vp为电控泵排量;np为原动机转速;θp为电控泵斜盘摆角;upu为电控泵控制信号。

与现有流量前馈控制方法类似,该方法根据手柄发出的指令信号控制泵的斜盘摆角,然而阀芯位置并不由手柄直接控制,而是由基于油缸工作腔压力反馈的压力控制器进行调节。该方法的优点在于通过对阀口进行调节,避免进油腔发生吸空现象,从而解决由气穴导致的噪声以及元件损坏问题。

对于单执行器阀后压力补偿系统而言,阀口压力补偿阀保持全开状态。因此,定义工作腔压力误差ep(t)=pd-p1(t),该工作腔压力控制器的功能可根据实际负载工况分为以下3个方面,如图2所示(其中,vc为油缸执行器速度信号,ui为手柄输入信号):

(1) 当执行器承受阻抗负载时,如图2a所示,由于工作腔压力较高,故压力误差ep(t)<0,控制器输出信号使阀口开度增大以减少背压腔阻尼孔压力损失,进而降低工作腔压力。受负载力、油缸摩擦力以及管路压降影响,在阻抗负载下即使将比例阀全开,仍满足ep(t)<0,此时工作腔压力控制器将维持阀口全开的状态,从而降低阀口损失,达到了节能的目的;

(2) 当执行器承受较轻的超越负载时,如图2b所示,即使控制阀口全开,仍满足ep(t)<0,故此时执行器速度仍然由入口节流阀控制。需要说明的是:由于大多数工程机械回油通道上包括细长管路、接头、冷却器、过滤器以及背压单向阀,系统往往存在一定的背压作用(尤其对于高背压的起重机、挖掘机等应用场合),因此该工况在工程机械中是广泛存在的;

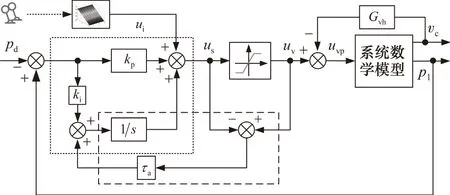

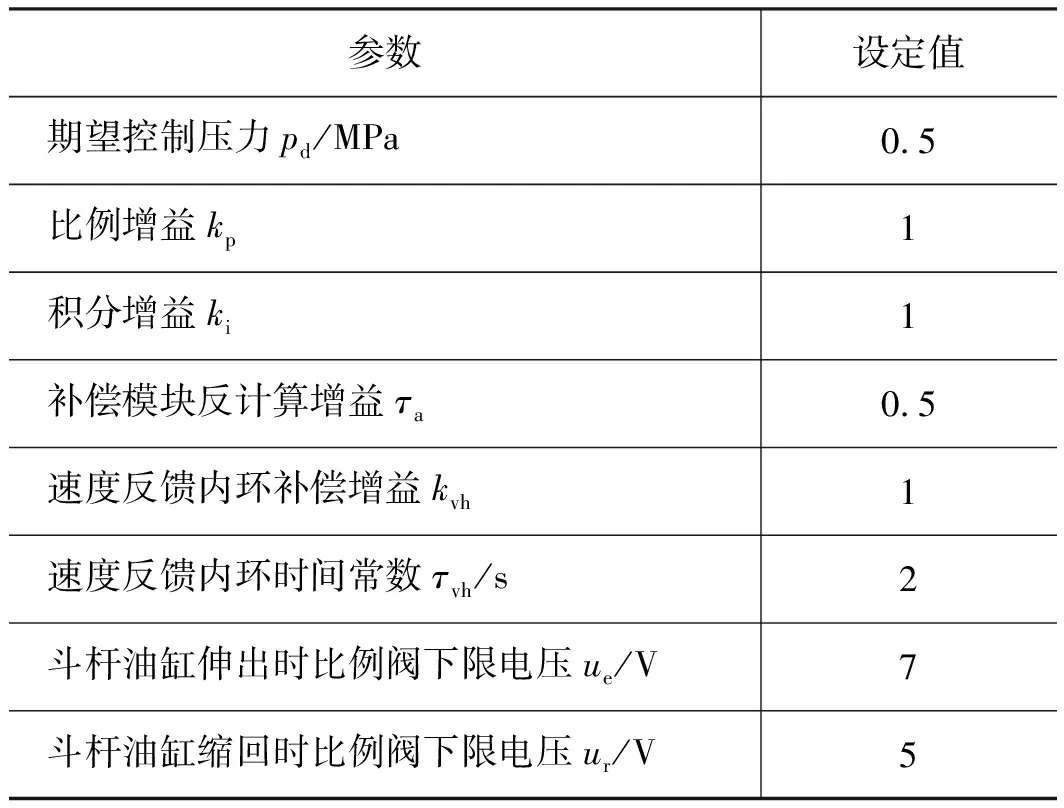

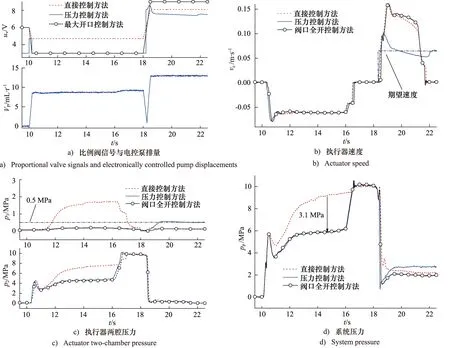

(3) 当执行器承受较重的超越负载时,如图2c所示,将控制阀口全开会影响执行器控制特性,即满足pd(xvm) 图2 不同工况下工作腔压力控制器功能示意图Fig.2 Diagram showing function of working chamber pressure controller under different operating conditions 分析系统在节能和动静态速度控制性能方面的需求可知,工作腔压力控制器应具有如下特性: (1) 当阻抗负载转变为超越负载时,比例阀应迅速响应并减小阀口开度以防止执行器超速下降,故系统在该工况下应有较快的速度响应性能; (2) 控制目标压力pd尽量低,以减少超越工况下的系统能耗损失; (3) 系统在不同工况下(尤其是突变负载工况)具有较好的稳定性能,执行器振荡尽量小。 根据上述控制要求,设计工作腔压力串级控制器,其中控制器内环采用执行器速度反馈以提高系统抗干扰性,带抗积分饱和补偿的压力反馈控制器作为外环以控制工作腔压力。 内环控制器目的在于提高系统对外干扰的抑制能力,并在阻抗工况下保证速度响应特性且减少系统振荡。相对于速度反馈补偿[11],基于压力反馈的阻尼补偿[12-13]改变了外负载对速度的传递函数,并有可能引发附加的振荡现象,因此内环控制器采用基于速度反馈的阻尼补偿以抑制突变干扰,如图3所示,从而内环控制器输出uvp为: 图3 抗积分饱和补偿的工作腔压力控制器原理框图Fig.3 Block diagram of working chamber pressure controller with anti-integral saturation compensation uvp(s)=uv(s)-Gvh(s)vc(s) (1) 式中,uv—— 比例阀控制信号 Gvh—— 内环控制器的传递函数 kvh—— 速度反馈内环补偿增益 τvh—— 速度反馈内环时间常数 s—— 拉普拉斯算子 由于基于速度反馈的内环控制器本身具有对执行器速度的预测作用,故可采用比例+积分(PI)控制器对工作腔压力进行闭环控制,控制器输出信号uve的表达式为: (2) 式中,kp和ki分别为PI控制器的比例增益和积分增益。 然而,采用PI控制器的问题在于,当系统长时间处于阻抗负载时,控制器积分环节将一直进行正向积分,因此当系统突然转变为超越负载时,控制器将不能及时退出积分饱和状态,从而比例阀响应滞后,不能及时减小阀口开度,进而引发执行器超速下降甚至安全事故等现象,因此需设计抗饱和补偿器[14]以解决积分饱和问题。对积分饱和进行补偿主要有条件积分法、反计算法[15]等。条件积分法采用非线性结构,其缺点在于系统鲁棒性差以及积分限制条件难以选取;而反计算法采用线性控制结构,具有结构简单、鲁棒性好等优点,已经在电机和机器人等领域中得到广泛应用,因此,本研究沿用该方法来解决积分饱和带来的响应特性差等问题。设计带抗积分饱和补偿的外环工作腔压力控制器如图3所示。 为防止当负向误差过大时出现比例阀进入死区的现象(阀芯关闭,比例阀输出流量为0),对控制信号输出设置下限阈值umin,故饱和环节输出信号uv的表达式为: (3) 式中,umin—— 可越过比例阀死区的控制电压信号 us—— 抗积分饱和补偿的工作腔压力控制器输出信号 uvm—— 最大比例阀控制信号 采用反计算法进行抗积分饱和补偿的工作腔压力控制器具有线性结构,其表达式为: (4) 式中,τa为抗积分饱和补偿模块反计算增益。 当未发生积分饱和时,工作腔压力控制器可简化为前馈控制指令ui与PI控制器ep之和,其表达式为: (5) 为了验证工作腔压力控制方法的有效性,采用搭建的带阀后压力补偿的2 t挖掘机电液负载敏感系统为试验平台[16],研究不同负载下系统控制性能及效率。试验台采用最高转速1500 r/min的变频电机驱动型闭环控制电控泵(排量控制范围0~45.6 mL/r),并选用带阀后压力补偿的电液比例多路阀作为主控制阀。控制对象为2 t挖掘机机械臂的动臂、斗杆和铲斗油缸,采用Simulink Real-time 控制系统对液压系统进行实时控制,系统采样时间为0.5 ms,挖掘机机械臂的控制程序在MATLAB/Simulink 环境下编写。试验台中安装泵摆角、压力、油液温度以及油缸位移/速度传感器以监测系统状态,并采用Butterworth低通滤波器对系统所采集的压力、速度信号等进行处理,试验台的参数设置如表1所示。 表1 试验台参数设置Tab.1 Test bench parameter settings 首先对空载工况下斗杆往复运动进行试验研究,斗杆经历“提升—保持—下降”的作业过程,得到系统运动特性曲线如图4所示。从图4中可发现在斗杆提升过程中,斗杆油缸均承受斗杆施加的重力阻抗负载,此时工作腔(有杆腔)压力一直高于设定值,故系统比例控制阀阀口保持全开的状态;而当斗杆下降时,系统切换成超越负载,采用工作腔压力控制方法的阀口开度迅速减小以避免执行器超速下降,而采用直接控制方法和阀口全开方法的执行器速度均存在较大超调。从图4d系统压力曲线可发现,阻抗工况下系统压力可降低3.1 MPa,相比直接控制方法(能耗18.0 kJ),工作腔压力控制方法(能耗15.0 kJ)以及阀口全开控制方法(能耗14.1 kJ)的节能率分别是16.7%和21.7%。 图4 斗杆执行器空载往复运动控制特性Fig.4 Arm actuator without load reciprocating motion control characteristics 然后对带45 kg负载的斗杆往复运动工况进行试验研究,试验结果如图5所示,可发现在斗杆提升全行程范围内,斗杆油缸均承受斗杆施加的重力阻抗负载,此时工作腔(有杆腔)压力一直高于设定值,比例控制阀阀口保持全开以降低损失。而系统转换成超越负载后,采用工作腔压力控制方法的阀口迅速减小以避免执行器超速下降,因此与其他两种方法相比,采用工作腔压力控制方法的执行器速度较接近于期望值,从而提高了系统速度控制特性。图5b显示阻抗工况下系统压力可降低2.8 MPa,直接控制方法、工作腔压力控制方法和阀口全开控制方法能量消耗分别为14.1,11.9,10.8 kJ,因此相比直接控制方法,工作腔压力控制方法和阀口全开控制方法可分别降低系统能耗15.6%和23.4%。 图5 斗杆执行器带载往复运动控制特性Fig.5 Arm actuator with load reciprocating motion control characteristics 从以上试验结果可得到如下结论:提出的压力控制方法能降低阀口压力损失并提高系统效率,尽管该方法节能率不如阀口全开控制方法,但其能保证执行器的速度控制特性,而采用阀口全开控制方法的系统速度存在较大超调,且负载进油腔发生吸空现象。此外,采用压力控制方法的系统进油腔压力基本维持在0.5 MPa 左右,从而避免了进油腔吸空现象以及由此引发的元件损坏或噪声等问题。 本研究针对带阀后压力补偿的电液负载敏感系统提出了相应的比例阀控制方法,以工作腔压力反馈控制方法来调节阀口开度。该方法目标为控制工作腔压力为恒定值(该值略大于零压),保证执行器稳态速度由泵输出流量决定,并相应地研制了一种压力串级控制器:其中内环采用速度反馈以提高系统阻尼,减少负载干扰对系统速度的影响;外环采用带抗积分饱和补偿模块的PI控制器以控制工作腔压力为恒定值。试验结果表明:通过采用工作腔压力控制方法,比例阀阀口可基于负载压力进行自适应调节,保证了速度控制特性与操作员期望性能基本一致,且可降低阀口损失约3 MPa,从而提高系统效率。未来将结合负载口独立、分布式独立等系统,进一步拓展本方法在挖掘机等工程机械中的应用。

2 工作腔压力串级控制器设计

3 工作腔压力控制方法试验研究

4 结论