装配式建筑结构中的叠合板施工技术分析

丁国治,于海滨,赵青羽,安伟东,李纪果

(中建二局第一建筑工程有限公司,北京100176)

1 叠合板施工技术在装配式建筑结构中的应用

1.1 叠合板制作与设计

装配式建筑结构前期准备阶段,需要拆分所有构件,而且此环节必须要重点考虑预制楼面板、剪力墙结构等的要求[1,2]。楼板面设计综合分析业主要求,是否需要加装预制。此外,设计阶段的叠合板尺寸、质量也是需要重点关注的问题,要求叠合板长度小于5 m,以免尺寸超出限制,在运输与安装等环节发生质量问题。单块预制叠合板质量小于2 t,才能够保证塔吊施工的有序性。

设计叠合板的厚度,一般板厚包括2种规格,即60 mm×70 mm、60 mm×80 mm[3]。综合分析后续运输和浇筑等施工流程,60 mm为叠合板的最小厚度,除此之外便必须增加应力。装配式建筑施工初期管线数量较少,此时板厚设计为70 mm即可。但建筑若要达到精装修,考虑到管线数量多,必须及时调整板厚到80 mm。因为叠合板内部包含锚固筋,锚固筋长度最少为10 cm,若是将其应用到剪力墙、梁等部位,长度需调整到1.5 cm、3.5 cm。绑扎钢筋之后便可着手叠合板安装作业,此时锚固筋和梁纵筋之间有可能形成矛盾,阻碍叠合板安装施工。当叠合板安装完成之后不能调整到原本角度,难免降低施工质量。所以,根据装配式建筑规定,可不采用锚固筋,基于此条件下现浇板厚度需要调整到8 cm以上[4]。设计人员结合实际情况,可设计现浇层厚度为70 mm,无须采用锚固筋处理。尽管这一施工方案流程得到简化,但也将增加了一些不必要的钢筋,管线布置时要综合考虑。

1.2 叠合板运输

叠合板制作全部结束后,由工作人员制订运输方案。在方案中必须涉及叠合板运输、储存、吊装等环节的保护措施,以免叠合板损坏难以修补,致使工期延误,面临经济损失。开始运输叠合板前,应该严格按照运输方案,对所有构件数量、型号等一一核对;开始运输前还要检查构件出厂资料。选择叠合板构件运输所需车辆,一般以平板拖车、大吨位卡车为主。结合叠合板构件运输经验,将叠合板以平层叠放形式放置于车辆上实施装载,而且在装载期间车厢底部必须铺设方形木,数量为2根,截面尺寸是l0 cm×l0 cm,铺垫厚度超过15 mm,通常可放置厚度不超过15 mm的柔性垫、硬性橡胶垫,有助于在运输叠合板构件途中保证质量,避免发生破损[5]。

1.3 叠合板现场吊装

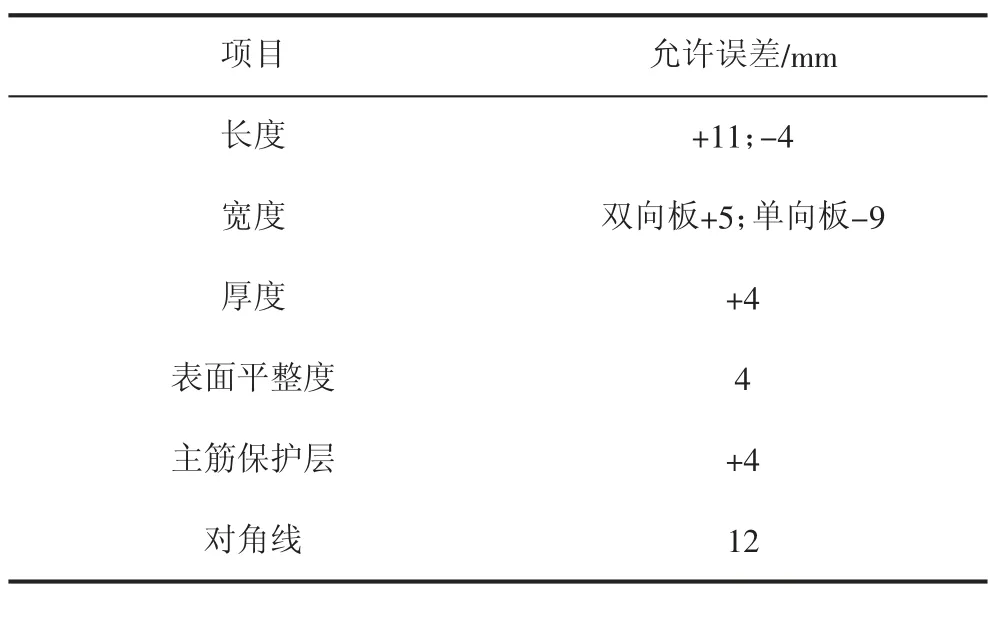

叠合板运输到装配式建筑结构施工现场,所有构件堆放要做好管理:一方面是地面管理,即保证平整性,叠合板堆放在地面上后,板底要与下方平齐,不能有颠倒现象;另一方面垫木放置要选择最佳位置,而且检查上、下对齐,任何一角都不能存在脱空现象。钢筋施工环节需按照构件图纸要求的顺序安装,混凝土浇筑环节则要规避预埋构件[6]。地面、构件在现场的堆放与储存要控制好彼此的间距,按照构件受力、刚度等确定构件堆放形式,一般以立放、平放2种为主。叠合板构件比较多的采用平放这种形式,可保证构件质量。为了保证后期叠合板构件使用效率,根据型号、尺寸等分别堆放,堆放厚度要在6层以下,尺寸的允许误差则以表1为准。吊装施工务必采用专业工具,预制构件与安装之间有明显差别,所以,叠合板、楼梯等部位的吊装工具也不同。

表1 吊装尺寸允许误差

施工现场吊装叠合板构件,建议使用模数化吊装梁结构。不同构件的吊装作业应该有4个吊点均匀受力。腹筋、格构梁上弦之间的交界处为吊点,吊点位置与板块的间距等于20%~25%倍板长,起吊构件时需要缓慢吊装,使叠合板构件起吊过程更加稳定,高效更高。如果由于锁链吊装这一形式,施工现场需要运用4个闭合吊钩、专业锁链,应加强实际受力分担的均衡性,保证所有位置起吊更为均匀。构件吊起锁链长度一般控制为4 m,叠合板构件吊装施工进行到施工位置上300 mm时,可短暂停留,对比安装位置调整方向,加强施工定位精准性,也为后续的安装施工打下基础。实际吊装施工期间,以免发生框架柱竖向钢筋、叠合板结构内部预留钢筋碰撞,吊装叠合板全过程都要平稳,杜绝过快操作导致的吊装叠合板冲击力过大,降低板面结构质量。吊装安装环节要提前确定好叠合板安装的位置并进行矫正,可在对应位置嵌入楔形木块,用作调整位置,但不能应用撬棍调整叠合板构件,以免构件边缘处受损。当铺设楼板结束后,构件结构务必要保证平整,以免叠合板下部边缘处起伏明显。还要加强叠合板安装结构的封闭性,若叠合板组合、安装有过大的缝隙,必须及时封堵,或者采取合理措施解决,直至板底无缝隙为止。

1.4 叠合板立杆支撑

叠合板的正式施工开始前,现场需要准备好立杆来支撑体系,可应用的支撑方式包括木模板支撑和铝模板支撑2种。如果选用木模板支撑,通过承插盘这一方式进行,距离设定为120 cm,顶端采取可调顶撑方式进行支撑高度的调整。主龙骨可安装木块,调整距离是200 mm,而次龙骨附近则放置废模板条,连接位置填充海绵条,以免发生漏浆。如果由于铝模板支撑,铝模板设计环节叠合板位置可放置1条龙骨,加强叠合板支撑的便捷性。图纸设计阶段,所有立杆之间的距离小于180 cm,若是部分位置立杆间距大,可在中间处增设立杆。若是叠合板下方需要设置立杆,务必在预制构件的安装之前实施。与此同时,现场放置独立的三脚支撑架,起到固定立杆的作用。支撑预制构件后期需要拆除,此时与现浇结构一致,准备独立的3套支撑体系,三脚架仅是临时固定,所以在浇筑混凝土之后便要及时拆除,运输至后续施工地点继续使用,因此,在此环节也只是应用1套支撑体系。

1.5 现浇混凝土

叠合板施工进行到混凝土现浇的环节,包括卸料平台处理、布料机使用等。叠合板施工过程中,对于楼层现浇作业而言,厚度宜控制在70 mm,这就需要避免出现结构预埋,如预制构件楼层建议展开挑架施工,预制螺栓则需要在现浇混凝土部位固定。如果楼层较高,那么建议应用升降脚手架,使爬架预埋于现浇结构墙内部,由此完成卸料台的处理。随后应该选择合适的布料机,混凝土浇筑施工可直接运用汽车泵,如果是高层则要采用车载泵,保证不同部位的浇筑效果。开始浇筑之前确定楼层布料机所在位置,布料机务必处在现浇结构位置,楼层内部若是无现浇楼板,此时可将布料机底座作为现浇楼板。正式浇筑后应该准确控制厚度、板面高度,为下一层叠合板浇筑做好准备,以免因浇筑时标高不规范导致漏浆。

2 叠合板施工质量控制建议

叠合板构件的运输,待进入施工现场必须安排专业人员负责管理,严格控制堆放高度在3层以下,若施工遭遇恶劣天气需要在表面铺盖彩条布,3 d内完成安装作业。当叠合板安装结束后,施工人员测量标高以便及时做出调整,高度误差不能大于5 mm,若安装叠合板之后的平整度不符合条规定,便不能开始混凝土浇筑施工作业。叠合板接缝位置必须按照设计图纸要求进行钢筋的绑扎,同时控制好钢筋的距离,纵筋施工不能出现弯折现象,施工之前绑扎梁下纵筋,叠合板安装之后再绑扎梁上筋,以免因钢筋疲劳降低强度。

3 结语

综上所述,装配式建筑与常规建筑形式的直观差别,是在前期工厂生产阶段完成所有构件的预制,直接运输到施工现场安装即可。采用叠合板施工技术,叠合板构件运输到施工现场之后,需要着重做好吊装、现浇等一系列施工,从前期预制阶段着手发挥出叠合板施工技术的作用,保证装配式建筑结构的稳定性,后期建筑投入使用也可以避免一些质量隐患,在构件预制阶段打好基础:一方面适应不断发展的建筑业需求,满足市场对于装配式建筑的质量要求;另一方面也可以在叠合板施工方面积累经验,有效提高叠合板施工技术的应用水平,促进装配式建筑在行业中的进步。