连续镀锌线退火炉炉辊润滑标准探索与建议

李 鑫,徐英波,张永国,李吉发

(首钢京唐钢铁联合有限责任公司冷轧作业部,河北唐山 063200)

0 引言

工业化的高速发展对钢铁材料的耐蚀性要求越来越高,热镀锌是提高板带产品耐蚀性最常见和最有效的方法之一[1]。表面镀锌涂层表面质量直接决定了产品的合格率和表面等级,其中,漏镀是最常见的致命缺陷之一[2]。探索不同区域炉辊、不同工况下轴承座油位的变化规律,寻找出合理的加油量,在设备正常运行的前提下,保证不会因润滑油过多进入炉内导致带钢表面出现漏镀缺陷。

1 炉辊润滑现状

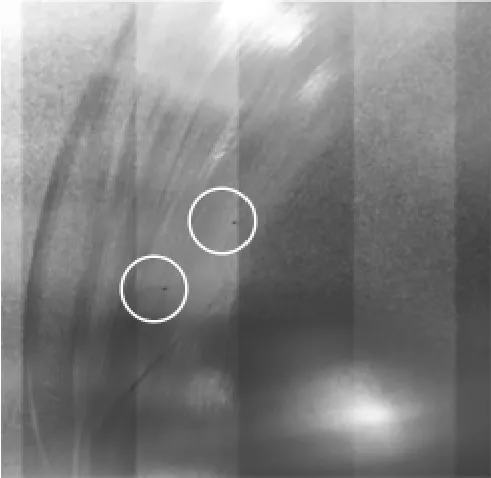

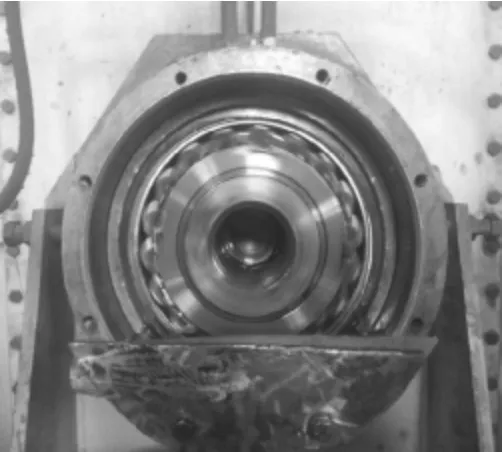

某连续镀锌线退火炉由DREVER 公司设计,炉辊装机量为36 根(图1),轴承润滑为稀油润滑。在日常设备维护中,对油位的点检没有固定标准,长期以经验为依据管理润滑作业,过多的润滑油在油封老化的影响下进入到炉膛内,在高温作用下润滑油碳化(图2),随着炉内气流散落附着到带钢和炉辊上,导致带钢出锌锅后表面现漏镀情况(图3),严重时导致开炉事故。

图1 炉辊分布

图2 膨胀节内部油污

图3 点状漏镀

2 轴承座加油量探索

为了准确观察润滑油在轴承内实际情况制作了工装(图4),使用此工装代替轴承座端盖。在辊子运转过程中,油镜油位在1/5 位置时,轴承座内油位在轴承底珠1/2;在油镜油位到达最顶端时(图5),油位刚好没过轴承滚珠,因此油镜油位只要达到1/5 以上,就能保证轴承的润滑。

图4 试验工装

图5 炉辊轴承座

油封内径为170 mm,辊子中心与唇口的距离为85 mm,通过加油测量发现,辊子中心与油位距离≥85 mm 的情况下,油位可保持在下油封唇口以下,就能避免漏油风险。将油加至油镜最高位,测量辊子中心与油位距离99 mm(图6),尚未达到唇口高度。在运行状态下,油位不超油镜位置就不会有漏油风险。

图6 油镜最高位时实际油位

结合以上两点得出结论:在运行状态下,油镜油位在1/5~1的区间内,能满足轴承润滑且没有漏油风险。但在生产过程中跟踪观察油镜位置时,发现油位呈不规则波动,上下波动区间大部分在50%左右,个别炉辊波动较大,波动幅度在90%,波动无规律;加热段油位波动较大,频次高,但从喷冷段以后油位波动非常小。油位的波动,会导致点检员无法通过油位准确判断轴承座内真实润滑情况,从而无法保证设备稳定运行。

3 油位波动原因分析

(1)油品牌号。以炉辊HS6做实验,使用320 重负荷齿轮油,发现使用320 时,由于黏稠度较低,轴承在转动过程中将油带起得较多,且轴承座内油品流动性较大,观察油镜油位,波动很大且波动频率较大,故通过油镜不能准确判断油位情况。所以,建议使用黏稠度较高的460 重负荷齿轮油。

(2)油镜通道。轴承运转过程中,油位周期性循环流动,轴承将油带起运转后流回油槽,再流动进入油镜通道,此时油镜油位就会上涨,油镜通道与油槽液位约呈10°角,所以上涨到一定程度后,油镜通道稀油会缓慢流回油槽,致使油镜油位下降,进而导致油位波动。

(3)不同区域的炉辊。观察炉区不同区域油位波动情况,加热段辊子因为油温较高、黏稠度较低,液面流动性较强,致使油镜通道稀油流动较快,相对喷冷段,油镜油位波动较大且频次较高。工作温度也是导致油位波动的原因之一。

由于客观原因,油位的波动在炉辊运行过程中不可避免,需要在此前提下摸索出一个合理的加油量,在尽量减少油位波动范围的同时,便于点检员跟踪设备润滑状态,避免出现轴承抱死或润滑油进入炉内的情况发生。

4 轴承座加油量探索

在运行状态下,由于油位的波动,不能准确反映出轴承座内润滑油量的多少,导致加油量和放油量较难控制,所以在炉辊静止状态下对油位进行计量较为合理。

利用产线检修机会,选择对HS3/HS5(加热段)、SS2/SS4(均热段)、JCS2(喷冷段)5 根炉辊做实验(操作侧轴承座)。静止状态下,将HS3 的油位加至1/2的位置,HS5 加至油镜顶部位置,SS2 加至1/2,SS4、JCS2 加至油镜顶部位置。启车后观察油位变化,分别在启车1 h和15 h 节点进行补油。产线起车15 h 后再次观察油位,油位普遍下降后趋于稳定,原因为油温比刚启车时要高,轴承相对带油量多,具体情况见表1。

表1 检修启车后油位跟踪

以上实验得出初步结论,在停车状态下,对轴承座(排空)初次加油至油镜1/2 处,运行一段时间后,再对其补充一定量的油,可使油位维持在一个波动较小的范围内。采用此方法对炉区各段炉辊进行实验,最终结果见表2。

表2 各段炉辊轴承座总加油量

5 结论

通过实验得出炉区不同区域炉辊的加油量,为炉辊润滑管理工作提供了量化标准。使用该润滑标准,轴承座中的润滑油可在保证设备稳定运行的同时,又不会在油封出现问题时泄漏到炉内,可将该油位作为日常点检标准量化标准。