Q345B钢框架梁柱节点焊缝低周疲劳试验

李万润, 刘宇飞, 杜永峰,2

(1. 兰州理工大学 土木工程学院, 甘肃 兰州 730050; 2. 兰州理工大学 西部土木工程防灾减灾教育部工程研究中心, 甘肃 兰州 730050)

二十一世纪,推动绿色建筑发展成为趋势,各地大力发展钢结构,钢结构以其自重小、材质均匀、韧性延性好、截面可塑性强、连接简便、抗震性能优越、易于工业化及综合经济指标好等众多优点越来越受到重视.尤其是在多高层及高耸建筑结构领域,建筑高度不断增高,钢结构的优势愈发明显.

二十世纪末发生的北岭地震(里氏6.6级)与阪神地震(里氏7.2级)中出现的大量钢结构破坏现象向世界各地学者敲响了警钟,对钢结构建筑抗震性能更加深入的研究急需开展.研究人员在对两次地震的震后调查中发现,美国多采用工字型截面,而日本多采用箱型截面,钢结构的破坏位置主要发生在钢柱、无支撑框架的柱脚和梁柱节点.其中梁柱节点的断裂破坏现象较多,裂纹多始于梁翼缘及工艺孔焊趾处的焊缝根部,随后进一步导致梁翼缘全截面撕裂或扩展至柱截面内,使钢柱失去承载力[1].我国属于地震灾害较为严重的国家,且人口密集,高层钢结构的抗震设计更要引起工程师们的重视.现有关于地震作用下的钢框架梁柱节点焊缝低周疲劳破坏的研究大多采用数值模拟[2-6]与试验研究[7-10]两种方式展开,由于服役构件材料的不均匀性、制作及加工造成的误差及缺陷、实际受力情况的复杂程度等内容不能在有限元数值模拟中完全体现[11].因此,在理论研究不断深入的同时,结合能够体现出上述内容的构件疲劳试验对其进行研究亦十分必要.

鉴于此,本文设计了六个足尺全焊连接的梁柱节点焊缝低周疲劳试验,制定了包含常幅加载、变幅加载以及随机加载共六种位移加载制度,通过试验研究梁柱节点焊缝在不同加载制度下的疲劳裂纹萌生及扩展规律.

1 试验设计

1.1 试件概况及试验装置

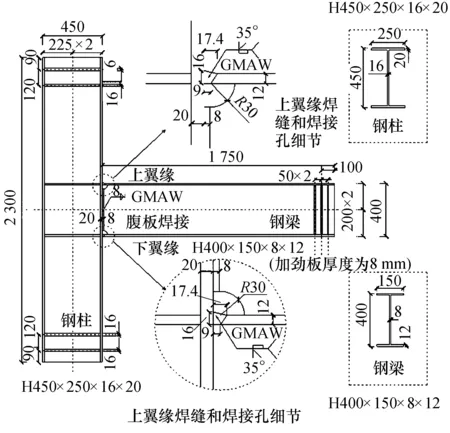

本文共进行六个全焊连接的钢框架梁柱节点试件疲劳试验.框架梁截面:H400 mm×150 mm×8 mm×12 mm,框架柱截面:H450 mm×250 mm×16 mm×20 mm.梁长度为1.75 m,柱高2.3 m.构件宽厚比均满足《钢结构设计规范》(GB 50017—2017)要求.试件材料采用Q345B钢材.梁翼缘采用全熔透对接焊缝,腹板采用双面角焊缝与柱连接,焊条采用E5015型焊条,焊缝等级I级.试件尺寸与更多细节如图1所示.

图1 梁柱节点试件尺寸(mm)

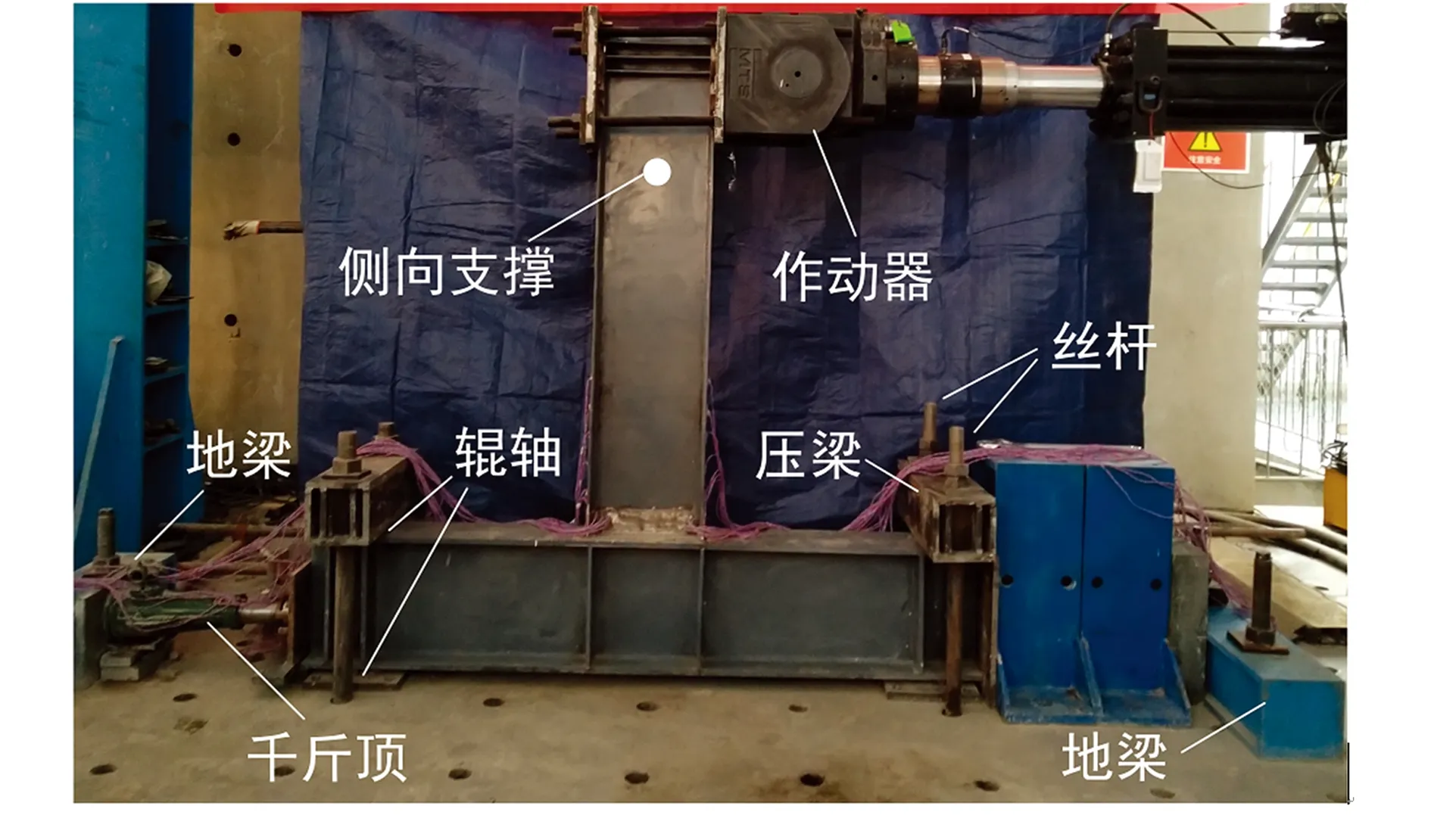

试验正面图如图2所示.柱两端竖向位移用压梁与固定在地板上的丝杆约束,并在压梁与柱端上翼缘之间、地板与柱端下翼缘之间垫以辊轴[11],柱两端横向位移的约束用固定在地板上的地梁以及一个50 T的千斤顶来实现.试验采用100 T MTS作动器于梁端施加往复荷载,梁端使用带卡槽的钢板夹具夹紧,通过丝杆与作动器连接,尽量减小在加载过程作动器与梁端连接松动出现的滑移造成试件实际承受的位移与加载位移之间的误差.在梁1.2 m高的腹板内外侧设置侧向支撑,防止加载过程中作动器加载方向与试件中心错动导致的平面外失稳.

图2 试验正面Fig.2 Front view of test

1.2 试验加载制度

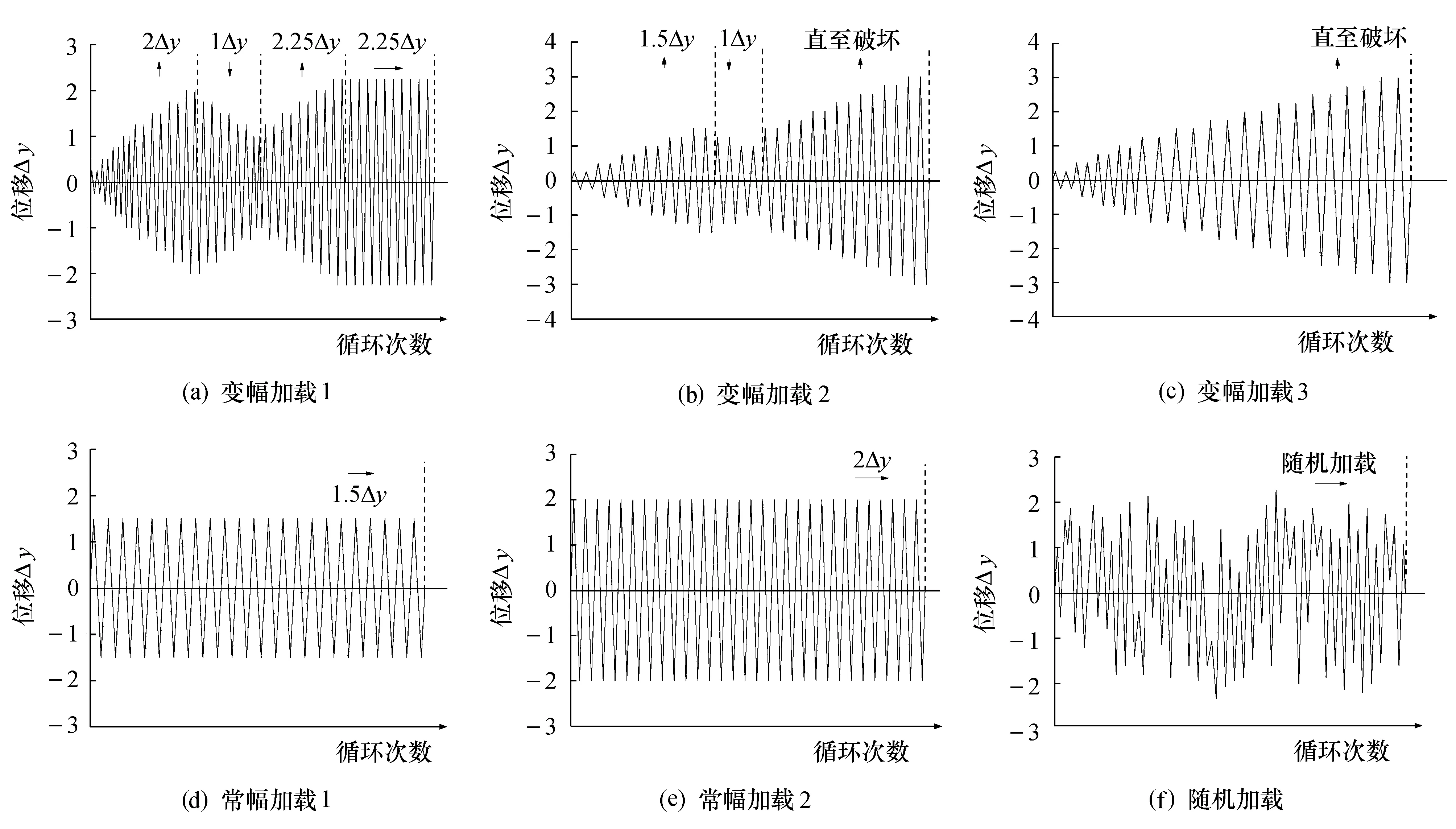

参考清华大学熊俊[12]及郑州大学黄学伟[13]所进行的试验共拟定了六种加载制度,均采用位移控制加载,包含三种变幅荷载、两种常幅荷载以及一种随机荷载,制定完成的六种加载制度如图3所示.

图3 加载制度Fig.3 Loading System

1.3 试验数据测量

1.3.1应变数据测量

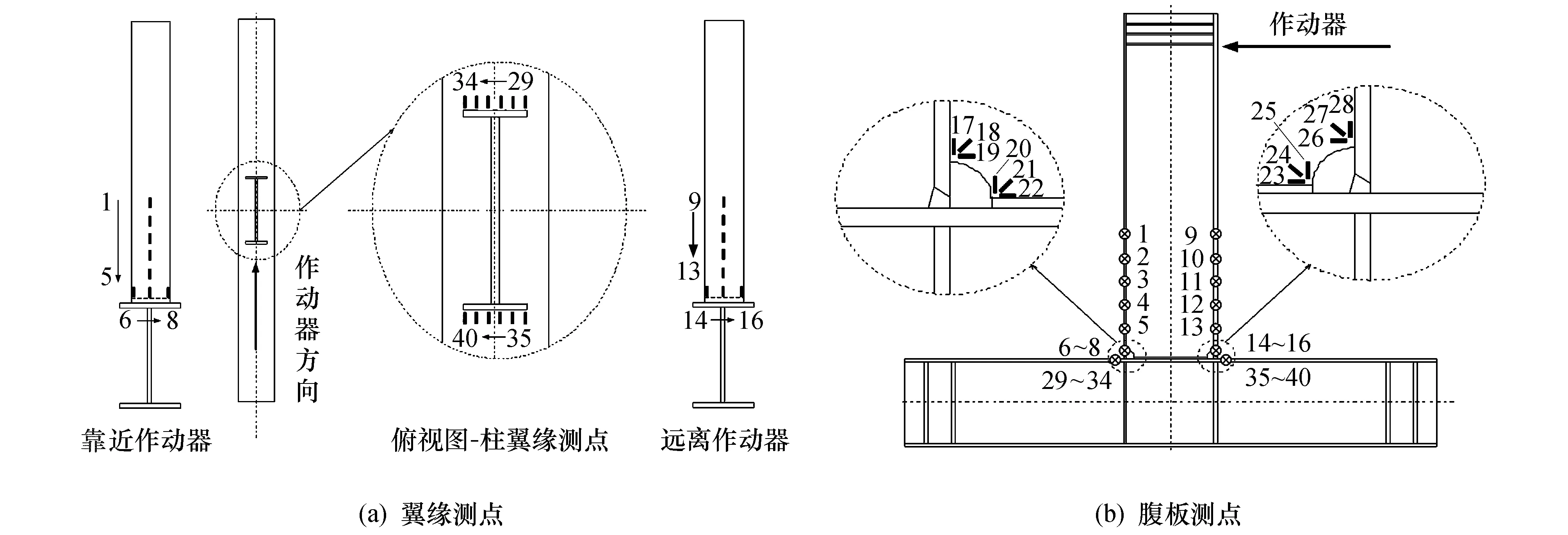

应变数据采集测点主要围绕节点焊缝域进行布置:1) 梁上、下翼缘焊缝沿焊趾线布置单向应变测点测量加载过程中梁端焊趾受力情况(靠近作动器测点6~8、远离作动器测点14~16);2) 靠近柱翼缘焊趾线旁布置单向应变测点测量加载过程中焊缝附近柱受力情况(靠近作动器测点35~40、远离作动器测点29~34);3) 沿梁长度方向间隔10 cm布置5个单向应变测点,测量加载过程中梁沿高度方向应力变化趋势(靠近作动器测点1~5、远离作动器测点9~13);4) 两侧焊接孔处几何变化复杂,布置应变测点,测量加载过程中工艺孔附近焊趾应力变化规律(靠近作动器测点23~28、远离作动器测点17~22).具体布置位置如图4所示.

图4 应变数据测点分布Fig.4 Distribution of strain data measurement points

1.3.2位移数据测量

本试验共布置7个位移测点,测点1监测框架柱两端位移;测点2监测加载过程中梁试件平面外方向位移,布置于梁高1.2m处;测点3监测加载过程中柱端平面内水平方向位移;测点4~7监测节点域竖向及水平位移,分别布置于距焊趾150 mm处;具体测点布置见图5.

图5 位移数据测点分布

2 试验加载过程及破坏形态

试件1(变幅加载1):试验加载至第三个滞回圈时(7.5 mm)有轻微开裂声,但并无可见裂缝;加载至第10圈时(18.75 mm),远离作动器一侧焊接孔处有漆皮脱落;加载至第13圈时(26.25 mm),靠近作动器一侧梁翼缘焊接孔处出现微纹,随后远离作动器一侧梁腹板焊接孔也出现微纹;加载至第15圈(30 mm),靠近作动器一侧翼缘焊缝焊趾端部出现裂缝;随后加载位移开始减小,裂缝发展较缓,加载至常幅循环时梁翼缘、腹板焊接孔及焊缝端部裂缝均已达到10 mm左右;常幅位移加载过程中,焊缝一端裂缝不断扩大,试件出现平面外方向位移,加载至第45圈时(33.75 mm),试件发出巨响,靠近作动器一侧梁翼缘端部裂缝与梁翼缘焊接孔处裂缝迅速汇合,随后梁翼缘截面裂缝贯通,试件破坏,如图6a所示.

图6 试件-1破坏过程

试件2(变幅加载2):试件加载至第11次循环时(22.5 mm),靠近作动器一侧翼缘焊接孔处焊趾出现微裂缝;加载至第17次循环时(22.5 mm),靠近作动器一侧腹板焊接孔处焊趾开始出现微裂缝;加载至第21次循环时(-30 mm),远离作动器一侧翼缘工艺孔焊趾及腹板工艺孔焊趾开始出现裂纹;加载至第22次循环时(30 mm),腹板焊缝焊趾裂纹扩展至10 mm,靠近作动器一侧腹板焊接孔处焊趾出现微裂缝;加载到第27次循环时(+41.25 mm),翼缘工艺孔焊趾与腹板工艺孔焊趾发展较快,翼缘裂纹由中部被撕开至50 mm,位移为-41.25 mm时,翼缘被压屈曲;加载到第28次循环(+41.25 mm),靠近作动器一侧翼缘裂缝贯穿整个截面,第28次循环(-41.25 mm)时,远离作动器一侧翼缘裂缝贯穿整个截面,如图6b所示.

试件3(变幅加载3):本次加载前期位移幅值较小,试件一直处于弹性阶段,并无明显现象,加载至第14次循环时(26.25 mm),焊接孔处出现掉漆;加载至第15次循环时(26.25 mm),梁腹板焊接孔焊缝出现微小裂纹,随后靠近作动器一侧翼缘端部应变片由于变形过大脱落,靠近作动器一侧翼缘端部焊趾出现微裂纹;加载至第18次循环时(33.75 mm),靠近作动器一侧梁翼缘裂缝发展至15 mm,同时腹板焊接孔焊缝裂缝扩展至8 mm左右;加载至第21次循环时(41.25 mm),靠近作动器一侧梁翼缘焊缝裂缝扩展至翼缘中部,腹板焊接孔处裂缝达10 mm;第22次循环时(-41.25 mm),远离作动器一侧翼缘焊接孔处与翼缘左端焊缝焊趾处出现裂纹;加载至第23次循环时(-45 mm),远离作动器翼缘焊接孔位置撕裂;加载至第24次循环时(45 mm),靠近作动器一侧裂缝贯穿,试件破坏,如图6c所示.

试件4(常幅加载1):本次试验为循环加载,加载进入第三圈时,有轻微开裂声;进入第16次循环时,靠近作动器一侧翼缘焊接孔与焊趾端部开始出现裂纹;第28次循环时,翼缘端部焊缝沿焊趾线发展至4 mm;第34次循环时依然沿焊趾横向发展,达到25 mm,同时梁腹板焊接孔出现裂纹;进行到第50次循环时,翼缘焊趾裂缝到达45 mm,腹板焊接孔焊缝亦被撕开;第52次循环开始时,试件发出脆响,翼缘焊趾裂缝与焊接孔焊缝汇合,翼缘截面一半开裂;继续加载,裂缝以每次循环10 mm左右的速度不断发展,第64次循环时,裂缝贯穿截面,如图6d所示.

试件5(常幅加载2):试验进行到第2次循环时(30 mm),靠近作动器一侧梁翼缘出现漆皮掉落;加载至第三次循环时(30 mm),靠近作动器一侧翼缘焊缝焊趾中部开始出现微裂纹;第5次循环时(-30 mm),远离作动器一侧翼缘焊缝焊趾中部开始出现微裂纹;第6次循环中,远离作动器一侧翼缘焊缝右侧端部出现微裂纹;随后的加载过程中,靠近作动器一侧裂纹发展较为缓慢,远离作动器一侧翼缘中部裂缝沿焊趾线向两侧发展,焊缝右端部裂缝向中心发展,加载到第18次循环时,中部与端部裂缝汇合,加载至第29次循环时,裂缝贯穿远离作动器一侧翼缘全截面,试件破坏,如图6e所示.

试件6(随机荷载):加载过程中远离作动器一侧翼缘焊接孔处焊趾首先沿厚度开裂,开裂时位移为-35 mm;随后靠近作动器一侧翼缘焊接孔焊趾处沿厚度撕裂,宽度15 mm,翼缘焊缝端部裂纹至8 mm,位移37 mm(正向最大位移);随后加载至另一较大峰值32 mm时,靠近作动器一侧翼缘焊接孔焊趾处裂缝宽度扩展至30 mm;远离一侧首先破坏,位移-33 mm,随后继续加载至靠近一侧破坏,位移33 mm;靠近一侧翼缘与远离一侧翼缘随后裂缝扩展路径类似,都表现为中间裂缝不断向梁端扩展,最后突然延伸至全截面断裂,并伴随有巨大响声,裂缝沿翼缘焊接孔焊趾高度处平行发展,撕裂翼缘母材,另一侧斜向下发展,与焊缝端部焊趾裂缝汇合,如图6f所示.

可见,不论是常幅、变幅或者随机加载,裂纹的萌生位置最先出现于焊接孔梁翼缘处焊趾,梁翼缘焊缝端部焊趾出现时间仅次于焊接孔处焊趾.最终破坏路径分为两种情况:1) 焊接孔处焊趾发展较快,裂纹由中心向翼缘两端发展,最后与两端焊缝焊趾裂纹汇合,翼缘截面断裂;2) 翼缘焊缝的一端焊趾发展较快,裂纹由端部焊趾向中间发展,随后与焊接孔处焊趾裂缝汇合后,迅速发展至翼缘另一端,翼缘截面断裂.造成这两种模式的差异是因为试件在往复荷载下,梁翼缘全截面的变形由于材料的不均匀以及加工造成的缺陷的不对称并不能始终保持一致.

3 试验结果分析

3.1 位移-荷载曲线

试验中位移测点1由于位移计实际布置位置的误差,在此只起参考校准的作用,本文以作动器所采集数据为准,各试件的滞回曲线如图7所示.

图7 试件1~试件6滞回曲线

试件2及试件5中正向加载段出现承载力下降后有上升的情况,是因为梁翼缘焊缝端部出现了塑性变形,萌生的裂纹被撕开,虽然预先在构件梁腹板处设置了平面外支撑,但随后加载导致构件在节点工艺孔焊缝域出现了平面外方向的变形,翼缘焊缝撕裂到一半左右,构件中心的偏离使得焊接孔处腹板开始承担荷载,从而导致滞回曲线出现承载力上升的情况.

3.2 承载力及滞回耗能

表1汇总了各个试件正向加载与反向加载下极限荷载、极限位移、极限弯矩以及最大位移指标.

表1 试件承载力及变形情况Tab.1 Summary of bearing capacity and deformation of specimens

3.3 翼缘截面应变分布

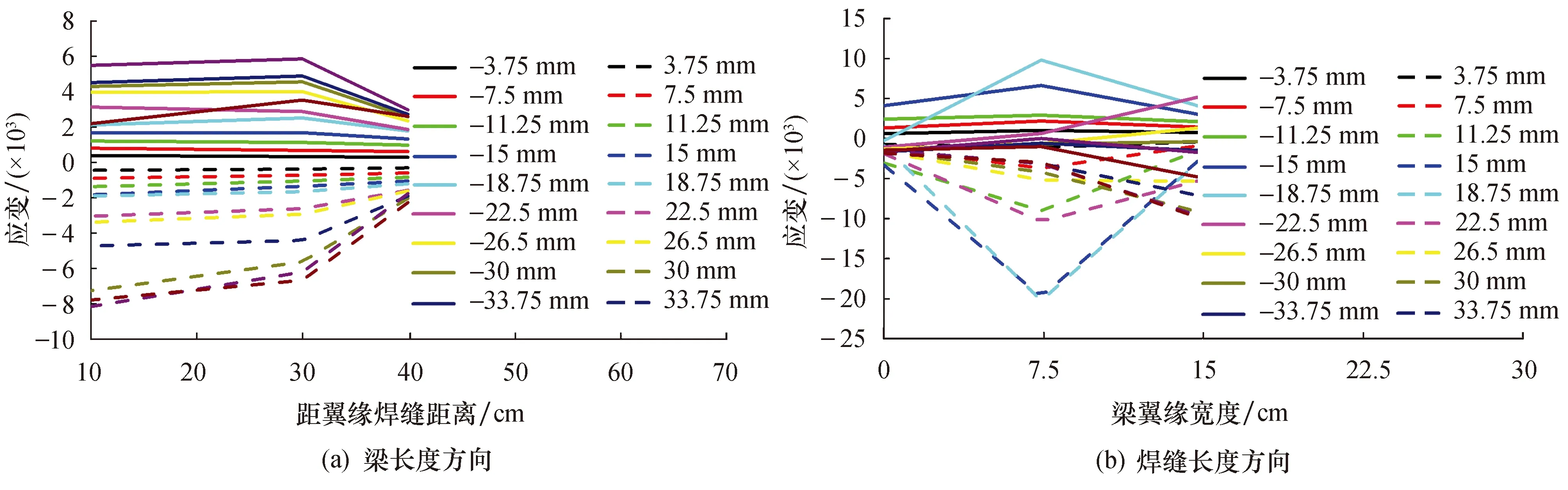

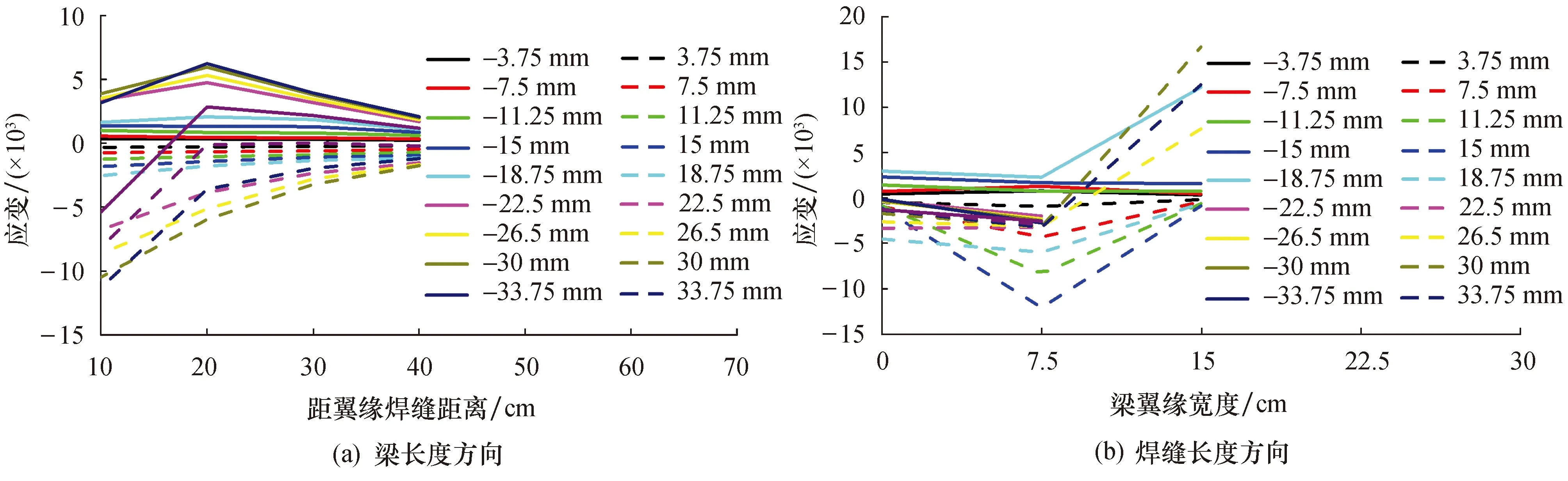

图8~图10表示为三种变幅荷载作用下,各循环加载峰值位移对应的实时应变值,少数应变数据缺失是由于加载过程中构件表面发生变形,导致应变片脱落失效.从各位移幅值对应的应变值的变化来看,垂直梁翼缘焊缝的四个应变测点随着距离增加应变值递减,当加载位移达到26.25 mm时,各试件翼缘分布的四个测点已全部进入塑性阶段;平行于焊缝焊趾上三个应力测点在加载初期均表现为中间大两端小的对称分布,随着加载位移的增大,翼缘焊缝一端开裂较快,导致梁翼缘截面受力不再平均,不再是呈对称分布,对应裂纹发展较快的位置应变增长较快.

图8 试件1梁翼缘应变分布Fig.8 Strain distribution of beam flange of specimen 1

图9 试件2梁翼缘应变分布Fig.9 Strain distribution of beam flange of specimen 2

图10 试件3梁翼缘应变分布Fig.9 Strain distribution of beam flange of specimen 3

4 结论

本文设计并完成了六个足尺全焊连接的梁柱节点焊缝的低周疲劳试验,对不同加载制度下的节点疲劳裂纹萌生及扩展规律进行了记录研究,归纳出以下结论:

1) 梁柱节点在往复荷载作用下,裂纹均位于节点域梁端焊缝焊趾处,开裂方式均为焊趾处梁翼缘截面沿厚度方向断裂,焊缝根部沿柱翼缘厚度方向几乎没有出现疲劳裂纹,梁截面相对柱截面更容易发生疲劳断裂;

2) 由于本文的试验模型没有考虑焊接垫板的影响,几乎六个试件在往复荷载作用下均表现为梁翼缘焊接孔处焊趾最易萌生疲劳裂纹,随后梁翼缘焊缝端部及焊缝中部焊趾开始萌生疲劳裂纹;

3) 对比等幅加载与变幅加载试验过程,发现试件经历由小变形到大变形的过程更能发挥节点耗能能力,直接经历等幅大变形对节点的疲劳性能较为不利;再者,比较加载幅值不同的两次等幅加载试验可以发现,等幅加载的幅值越大,节点累积损伤的速率越快,越早发生疲劳破坏;试件在随机荷载作用下的破坏路径及模式与等幅、变幅比例加载基本一致,其疲劳裂纹萌生和损伤累积与经历的加载幅值有较大关系.

——以徐州高层小区为例