叶片气膜孔加工缺陷的DR数字成像自动检测方法

刘 涛, 石 玗, 李春凯, 孙忠诚,3, 满月娥, 吕 健

(1. 中国航发南方工业有限公司 无损检测中心, 湖南 株洲 412002; 2. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室甘肃 兰州 7300502; 3. 兰州瑞奇戈德测控技术有限公司, 甘肃 兰州 730010)

近年来,随着航空发动机技术的快速发展和涡轮叶片、扩压器、火焰筒等关键部件所承受工作温度的进一步提高,对上述部件的承温能力和冷却效率也提出了更为苛刻的要求[1-3].其中,叶片作为与高温高压燃气直接接触并反复做功的主要动力部件之一[3-6],其承温能力和冷却效率对整个发动机性能的可靠性及稳定性起着至关重要的作用.为避免叶片在高温高压下发生服役性能下降乃至失效、断裂等安全事故,设计和生产中通常采用气膜孔冷却结构来降低叶片基体的工作温度[7-8].因而,如何保证气膜孔的加工精度和内部缺陷的精确识别尤为重要.

气膜孔主要通过电火花、电液束及飞秒激光等加工手段来获得[8-11].受制于叶片型号的多样性和内部结构的复杂性,加工过程很难避免内部缺陷的产生.在实际生产中,主要通过X射线胶片照相法对其内部缺陷进行检测.然而胶片照相法也存在明显的先天不足.主要体现在以下几点:

1) 胶片照相法所采用的单角度透照工艺无法实现叶片内部气膜孔的全覆盖透照,极易出现缺陷漏检、误判;

2) 检测效率低、检测周期长,对操作人员的经验技能要求极高;

3) 胶片照相法柔性化智能化程度低,难以实现自动化、智能化实时在线监测.

综上所述,对于气膜孔的无损检测技术而言,开发一种能够实现缺陷自动检测及识别的方法成为了亟待解决的关键技术难题.针对上述难题,提出了一种基于DR数字成像技术的叶片尾缘气膜孔缺陷检测方法;通过研究DR数字图像与胶片图像的等效性、透照角度对缺陷识别精度、灵敏性影响规律及检测工艺优化、缺陷智能识别算法等关键技术,实现叶片尾缘气膜孔缺陷的智能识别.

1 XX型叶片结构特征和DR数字成像检测设备

1.1 XXX型叶片结构特征分析

叶片选用中国航发南方工业有限公司生产的XXX型叶片.图1为该型叶片三维结构示意图.该型叶片为异形曲面结构且尾缘气膜孔空间位置变化大.

1.2 DR数字成像检测设备及工艺

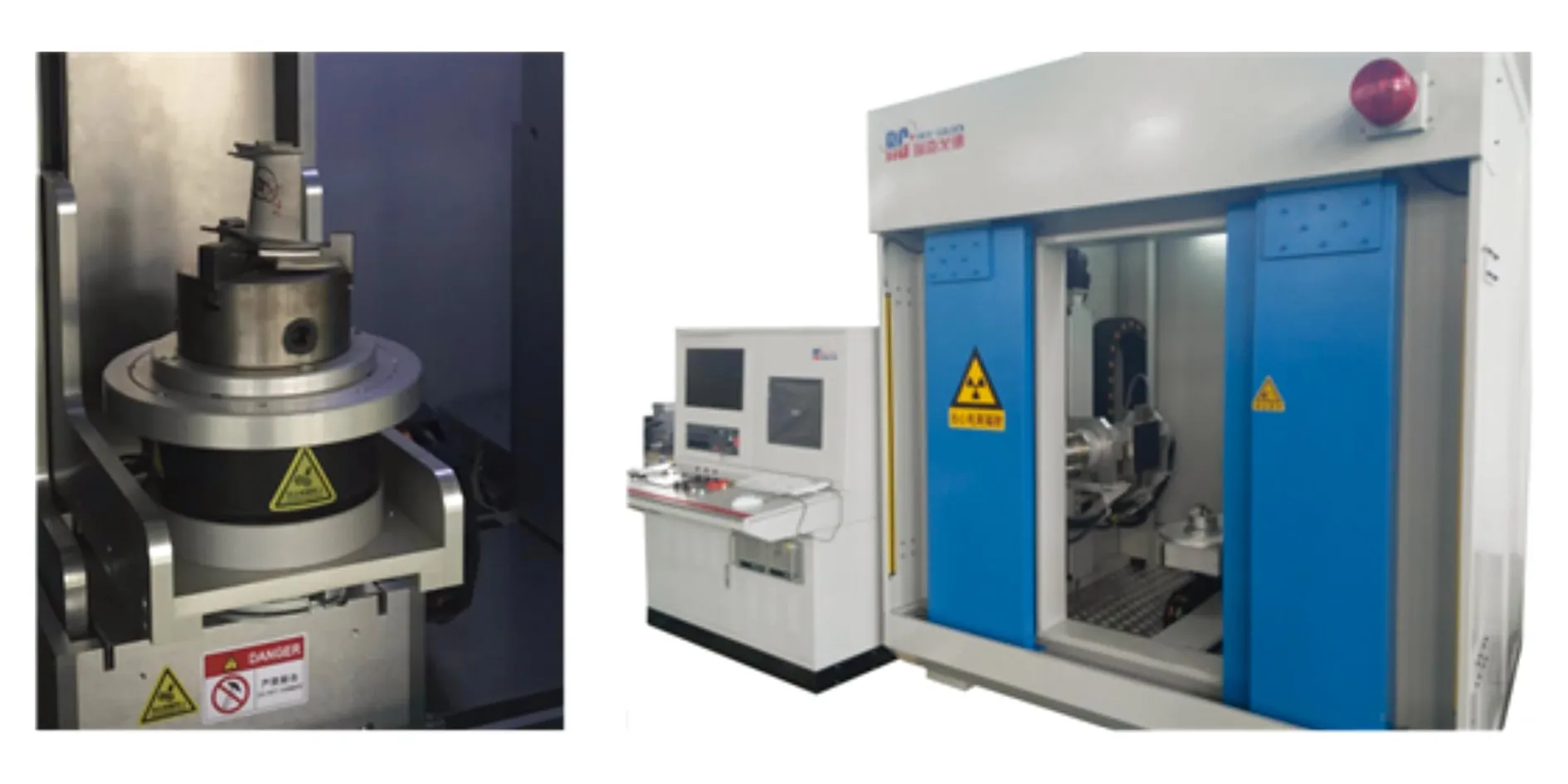

考虑到该型叶片尾缘气膜孔结构为异形曲面且气膜孔空间位置差异性较大,设计了7自由度X射线数字成像检测系统,该系统能够360°范围内采集并获取尾缘气膜孔透照数字图像.叶片夹持工装和检测设备如图2所示.设备配置见表1.

图2 X射线数字成像检测系统Fig.2 X-ray digital radiography detection system

表1 设备参数Tab.1 Equipment parameter

1.3 DR数字成像替代胶片成像等效性分析

由于DR数字成像技术采用DDA探测器,其成像原理与胶片技术存在显著差异.需对该方法替代传统胶片技术识别气膜孔缺陷的等效性进行研究.

考虑到影响图像缺陷识别能力的因素主要由图像分辨率、对比灵敏度、图像归一化信噪比决定,因此从上述三方面评价指标对叶片气膜孔DR数字图像与胶片图像的等效性进行分析.上述三个评价指标通过像质计进行测定和表征.胶片照相技术所选用的曝光条件为:采用爱克发D2胶片,胶片系统等级为C1/Special,在150 kV、5 mA、0.027 mm Pb F/B 增感屏、1000 mm FDD条件下曝光330 s(曝光量为342 mGy);加工条件为:使用AGFA NDT-S洗片机,显影时间8 min.数字化条件为:胶片采用Primescan 7100鼓式扫描仪对胶片进行数字化,像素中心距为10 μm、光圈21 μm,平均像素尺寸低至50 μm(ISO 14096,DS-8),扫描图像灰度范围16 bit.DR成像技术的设备指标见表1.

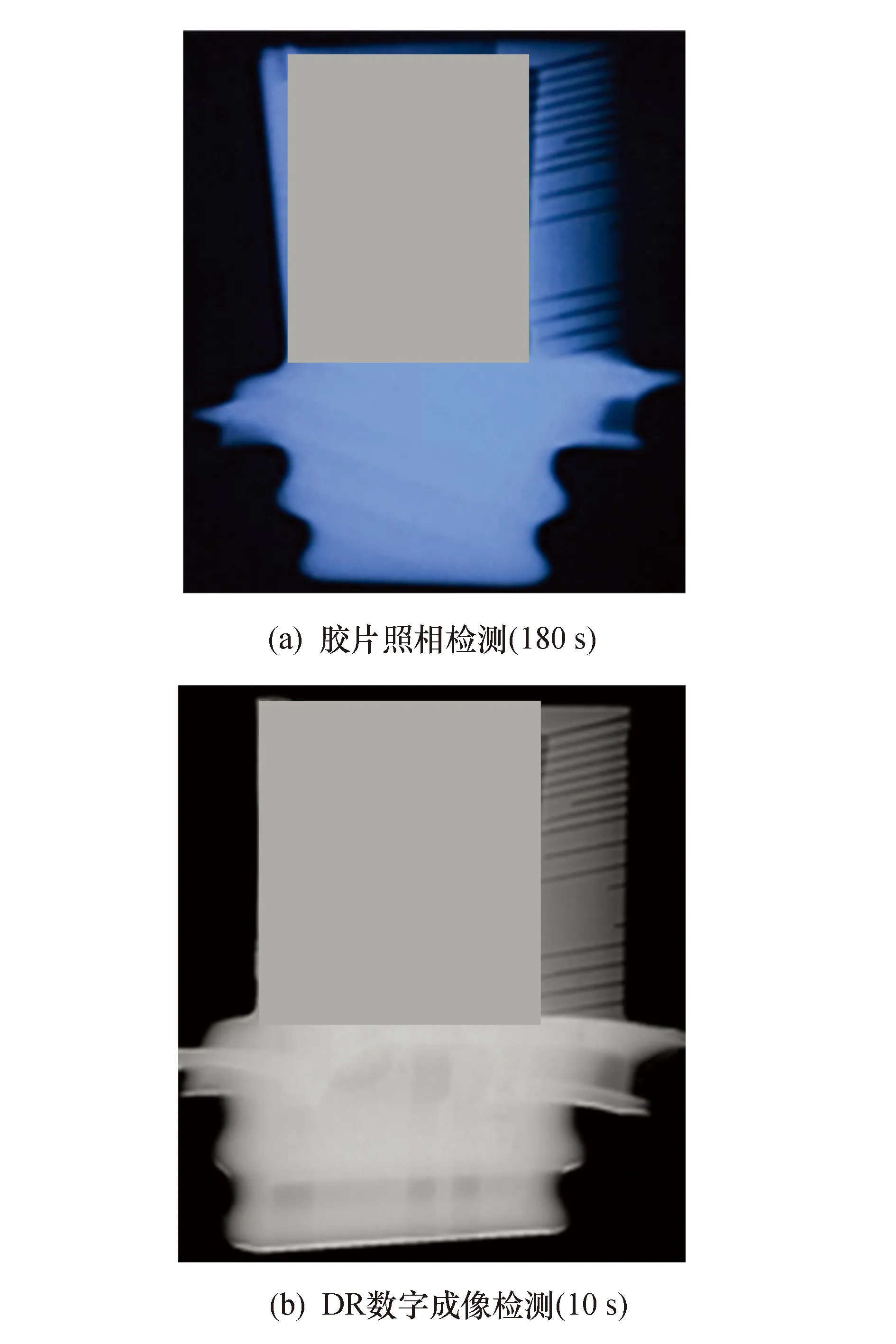

图3为胶片照相法和DR数字成像技术获取的的叶片图像.对内部部分区域进行了遮挡,保留叶片尾缘气膜孔区域.

图3 胶片照相技术与DR成像技术检测图像Fig.3 Detection image of film photography and digital radiography

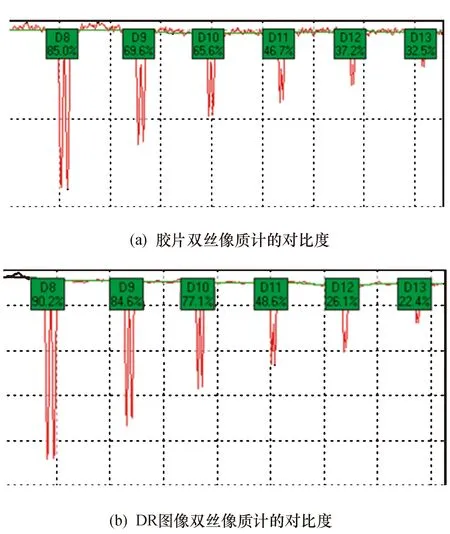

图4、图5分别为两种成像技术下双丝像质计的对比度和线型像质计的对比度.可以看出胶片图像与DR数字图像的双丝像质对比度相差不大、分别为32.5%和22.4%,因而两种技术的图像分辨率指标基本一致,都可标记为13D+;线型像质计的对比度则出现了明显的差异,胶片法和DR数字图像可识别的16#钢丝直径分别为0.1 mm和0.05 mm,对应的灵敏度分别为1.3%和0.6%,这表明DR数字图像的对比灵敏度优于胶片图像3个像质计等级;图像归一化信噪比以基本空间分辨率为50 μm进行计算,胶片法与DR数字图像技术分别为296和1 081,DR数字成像明显优于胶片成像.

图4 双丝像质计对比度

图5 线型像质计对比度Fig.5 Contrast of linear image quality meter

综上所述,与胶片照相技术相比,DR数字成像技术在图像归一化信噪比、图像分辨率两方面要优于胶片法且在曝光时间上远远低于胶片,这表明DR数字成像技术能够替代胶片照相技术.

1.4 DR数字成像工艺仿真

通过1.1节对叶片结构及气膜孔空间分布位置分析可知,胶片照相法所采用的单一透照角度无法实现叶片内部气膜孔的全覆盖透照且极易出现缺陷误判和漏检.DR数字成像技术可实现多角度透照,但不同透照角度对缺陷识别的影响规律及如何选取透照工艺需进行研究和分析.

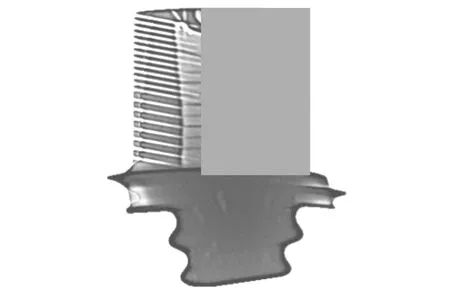

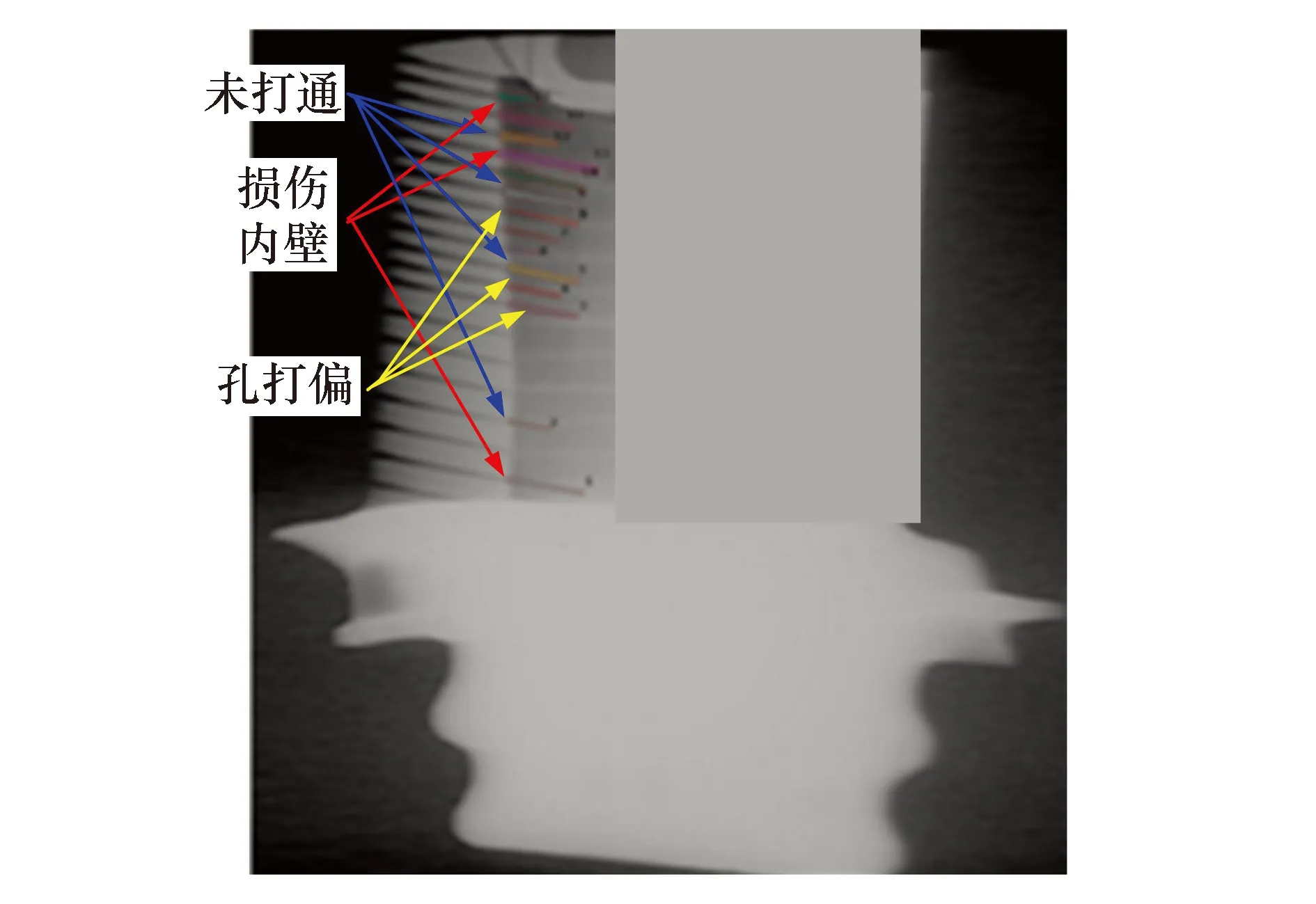

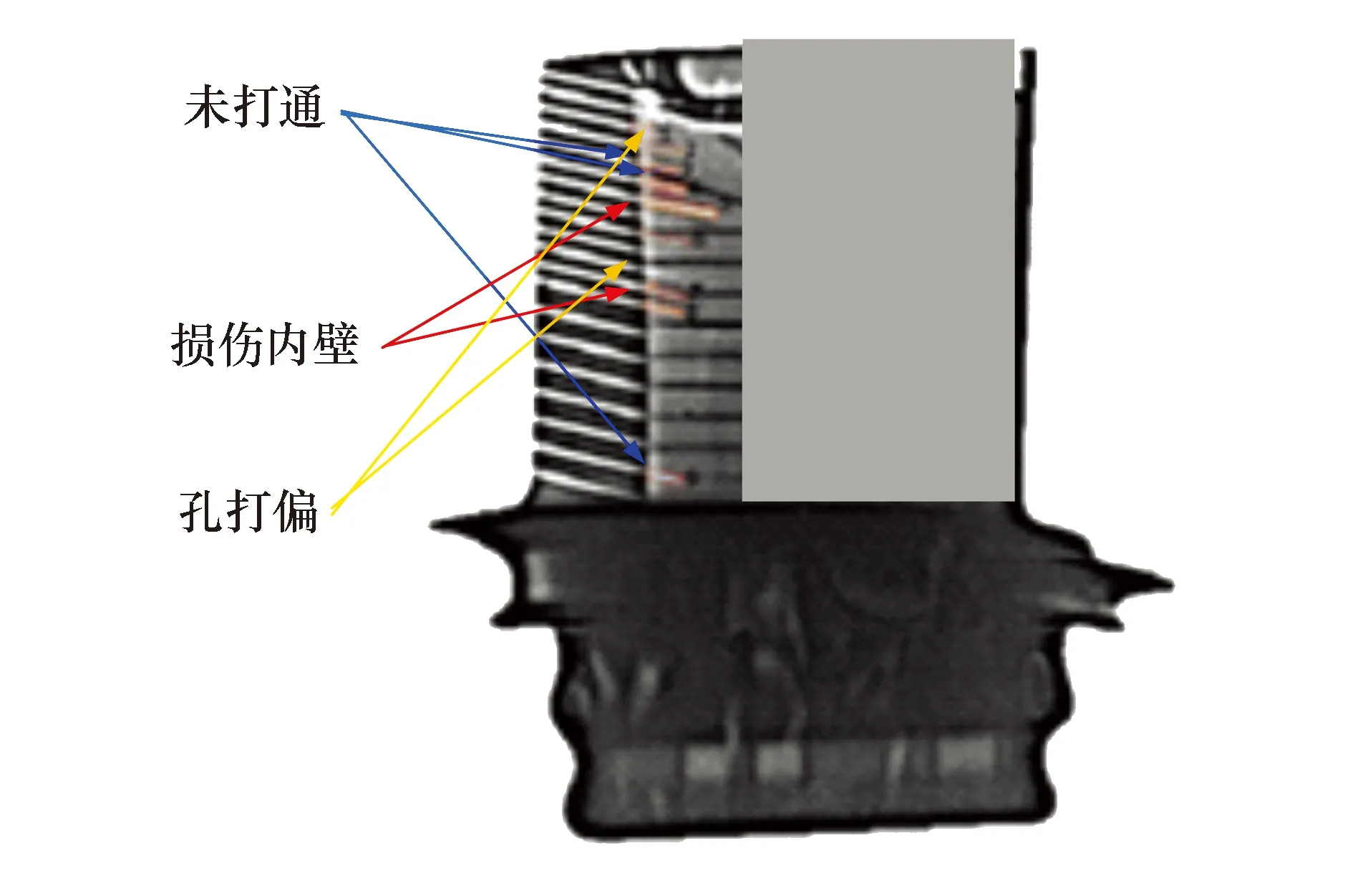

为了定性研究透照角度对缺陷识别的影响规律,首先利用三维设计软件在叶片模型中植入了未打通、打偏、损伤内壁三类典型缺陷,并对0°~360°旋转角度下透视图像进行了分析.在仿真中规定垂直于尾缘气膜孔轴面为0°,逆时针旋转.

图6为透照角度为0°、12°、20°、30°时的透照图像,从上到下依次未打通、孔打偏、损伤内壁缺陷.从图中可以看出,对于未打通和损伤内壁缺陷而言,所有旋转角度下均可实现缺陷特征的识别,但在透照角度垂直于尾缘气膜孔轴面(即旋转角度为0°)时上述两种缺陷特征最为明显;对于孔打偏缺陷而言,在0°和12°时容易误判为未打通缺陷.

图6 不同角度下模拟透视图像

通过上述分析,在实际检测工艺中未打通和损伤内壁缺陷的最佳透照角度为垂直于尾缘气膜孔轴面;而孔打偏缺陷需要通过多角度透照才能准确识别.

2 深度学习神经网络缺陷智能识别

2.1 神经网络缺陷识别模型构建

为实现叶片气膜孔缺陷的自动识别,利用深度学习神经网络算法和模型开发了一套缺陷智能识别系统.构建该智能系统的主要流程包含以下四个部分和步骤:

1) 样本获取.在所设计的专用X射线数字成像检测系统上,对100件含有三类典型气膜孔缺陷的叶片进行了检测.采用静态检测法,即叶片每旋转0.25°采集1幅积分图像,每个叶片共采集1 440张静态检测图像,采集图像分辨率为1 012×1 024.图7为旋转角度为0°获取的一幅典型叶片X射线数字图像;

图7 透照角度为0°的数字图像

2) 缺陷人工标注.对所采集的部分叶片透照图像(约200张)样本内的三类典型缺陷进行人工标注(如图8所示);

图8 叶片气膜孔缺陷的人工标注Fig.8 Air film holes defects marked by manual work

3) 模型训练.选用Faster R-CNN模型作为叶片缺陷识别的深度学习神经网络模型.模型分为三部分:特征提取、候选框生成、位置回归分类.采用“模型训练-目标自动标注-人工标注修正-模型更新”的迭代运行方式实现模型训练.

第一步:将一定数量(约200张)的叶片缺陷人工标注图像(整幅图像)作为输入,训练得到叶片缺陷自识别模型;

第二步:将一定数量的未标注图像输入到第一步中训练的叶片缺陷自识别模型中进行缺陷识别,获取系统自动标住缺陷结果;

第三步:对第二步得到的自动标住缺陷进行人工审核修正,得到修正后的缺陷标注图像;

第四步:将修正后的缺陷标注图像作为输入,重新训练缺陷自识别模型,得到精度更好的自识别模型;

第五步:自动识别效果若不理想,重复第一步至第四步,直到模型精度达到理想.

4) 模型评估和系统测试.在所训练卷积神经网络缺陷预测模型的基础上,利用一定数量未标注的叶片透照图像样本对模型的识别能力进行测试.

2.2 系统测试

在所训练的深度学习模型基础上,随机选取了未标注的12 000张叶片气膜孔透照图像进行缺陷自动化智能标注与识别,并对该识别系统的识别率和识别时间进行测试.图9为自动识别和标注的一张叶片透照图像中的典型损伤内壁缺陷.通过测试发现,该系统对上述三类缺陷的识别准确率能够达到86%,单幅图像的识别时间约0.2 s.目前,尾缘气膜孔缺陷自动识别还不能达到90%以上,这主要受制于现阶段人工标注缺陷样本数量的限制.后续需要通过增加缺陷样本人工标注数量来改善系统的识别率.

图9 自动识别的叶片尾缘气膜孔缺陷Fig.9 Air film holes defects marked by artificial intelligence

3 结论

1) 与胶片照相技术相比,DR数字成像技术在图像归一化信噪比、图像分辨率两方面要优于胶片法且在曝光时间上远远低于胶片,DR数字成像技术能够替代胶片照相技术.

2) 未打通和损伤内壁缺陷的最佳透照角度为垂直于尾缘气膜孔轴面;而孔打偏缺陷需要通过多角度透照才能准确识别.

3) 该系统对单幅图像缺陷的识别时间仅为0.2 s且缺陷识别率高达86%.

致谢:本文得到兰州理工大学红柳优秀青年人才支持计划的资助,在此表示感谢.