钢结构桥梁焊缝超声检测技术应用研究

陈 奇

(南京交通工程检测有限责任公司,江苏 南京 210000)

超声波检测技术基本上可以视为实现钢结构桥梁安全检验的重要技术内容,属于无损检测技术的一种表现形式。在应用过程中,要求检测人员应该严格按照超声波技术规范要求,针对钢结构桥梁焊缝检验工作进行统筹规划与合理部署。结合当前技术检验情况来看,检测人员通过科学运用超声波检测技术,基本上可以实现对钢结构桥梁焊缝质量的检测分析,对当前钢结构桥梁焊缝结构质量缺陷问题进行动态把握,并采取针对性措施加以调整优化,以确保钢结构桥梁主体结构安全。

1 超声波检测技术原理及要求分析

1.1 技术原理

超声波检测技术作为无损检测技术的重要表现形式,在技术应用方面,检测人员主要利用激励探头产生超声波,利用超声波的传播优势使其进入到被检测构件内部。根据材料及其缺陷的声学性能差异表现,对超声波传播波形反射情况以及穿透时间能量变化进行研究分析。根据分析反馈结果实现材料内部缺陷的动态掌握,完成无损检测过程。举例而言,检测人员在采用脉冲反射法进行检测分析时,对于垂直探伤可利用纵波进行处理,对于斜射探伤可利用横波进行处理[1]。

其中,在超声波仪器显波屏上,横坐标可以表示声波具体传播时间、纵坐标可以表示回波信号幅度。如果被检测钢结构构件存在异常问题,如存在明显的气孔或者夹渣等问题时,照射在缺陷部位的超声波会立即被反射回来,借此,检测人员可以判断该钢结构构件内部存在缺陷问题。在缺陷问题以及具体位置的判断上,检测人员可通过对超声波传播情况的收集以及借助放大入视波屏方式,快速定位缺陷波具体位置,精准判断钢结构内部质量表现情况。

1.2 技术要求

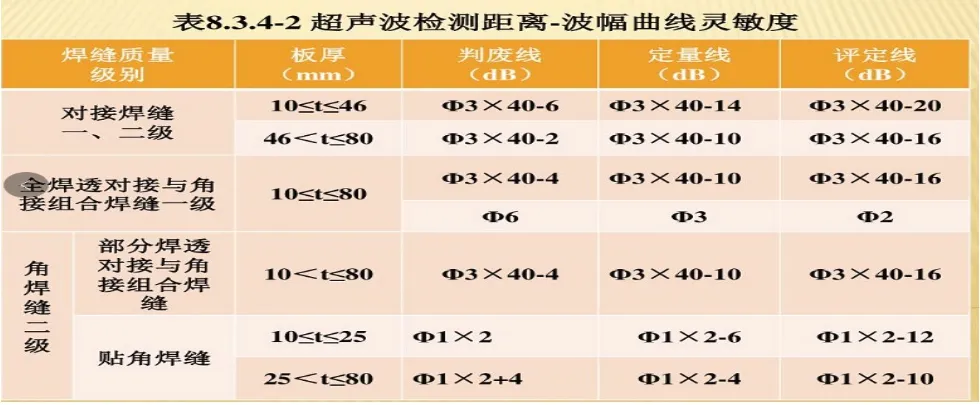

在应用超声波检测技术进行钢结构桥梁焊缝检测时,检测人员可根据工件焊缝质量等级、工件厚度选择合适探头并提前校定探头延时、前沿距离并制作DAC曲线(参见图1),检测时观察示波屏上所显示的异常波频信号实现对质量缺陷问题的判断。并根据回波信号出现位置迅速锁定缺陷距探测面的实际距离,精准定位缺陷具体位置根据缺陷当量大小进行焊缝质量等级判断。如果发现超限质量缺陷问题,检测人员在工件上标出缺陷具体位置并交由现场施工人员进行返修处理[2],并做好缺陷记录。如果发现超限质量缺陷问题,检测人员在工件上标出缺陷具体位置并交由现场施工人员进行返修处理[2]并做好缺陷记录。

图1 摘自GB50661-2011《钢结构焊接规范》

在桥梁钢结构施工作业期间,超声波检测技术还可以适用于对接焊缝以及部分熔透角焊缝检测工作当中,在技术操作原理方面与上述相同。需要注意的是,在应用超声波检测技术的过程中,检测人员必须规范个人的操作行为,避免出现检测失误或者其他质量隐患问题。

图2 超声波探伤原理示意图

2 超声波检测技术在钢结构桥梁焊缝检测中的应用措施分析

2.1 气孔问题检测及应用措施

气孔问题始终是影响钢结构桥梁焊缝质量的重要因素。结合以往的施工经验来看,由于现场施工人员对于部分焊接操作缺乏深度掌握,导致在焊接施工过程中容易出现气孔等质量问题。当气孔问题表现过于明显时,往往就会对钢结构桥梁主体结构质量造成不良影响。为及时发现钢结构桥梁焊缝气孔问题,检测人员需要严格按照无损检测技术要求,主动利用超声波检测技术实现对钢结构桥梁焊缝气孔问题的全过程检测。

在正式检测分析过程中,如果钢结构检测期间发现明显气孔问题,且气孔回波高度表现较低、波形表现为单峰,从各个方向进行探测分析,发现反射波大体相同。但是检测人员稍微移动探头,回波高度就会发生明显降低现象甚至消失。对于这种现象问题,可以判定为单个气孔的缺失。相反,如果在检测显示屏上出现一簇反射波,则可以表明该结构部分存在较多的气孔问题,且气孔致密性特点明显。此时气孔的大小与数量会对波形高度产生至关重要的影响。当探头做定点转动时,回波高度会出现明显的此起彼伏现象。同时对探头进行移动处理,明显发现反射波会随着探头的移动而发生相应变化。

一般来说,产生气孔的主要原因在于母材或者填充金属表面存在明显油污现象,再加上焊条以及焊剂未烘干,容易增加气孔量。最重要的是,锈或者油污中的水分在高温条件下会逐步分解为气体,进一步增加高温金属气体含量。除此之外,焊接工艺流程落实效果不佳也会引发气孔问题。举例而言,施工人员在焊接作业时对于电弧电压并未调整或者焊接电流选择不当,都容易导致气孔问题的产生。针对于此,建议现场施工人员应该严格规范个人的操作行为,可利用二氧化碳气体保护焊实现现场焊接作业。与此同时,现场施工人员应该加强对材料与工艺质量问题的把控力度,避免因个人操作行为失误而对整体焊接质量造成不利影响。除此之外,在大风天或者雨天等恶劣天气应该采取有效防护措施,避免气孔问题出现。

图3 焊缝表面气孔、咬边明显

2.2 裂缝问题检测及应用措施

裂纹问题基本上可以视为最严重的焊缝质量缺陷问题,当裂纹问题表现过于明显时,往往会对钢结构整体质量效果产生不利影响。从成因上来看,如果焊接母材中碳、硫、磷等元素含量较高或者焊接次序衔接不当都很容易导致裂纹问题出现。多数情况下,在检测钢结构焊缝裂缝问题时,检测人员通常会利用金属超声波探伤仪以及相应斜探头实现安全检测过程。基于这种装置发射的超声波往往可以利用角度斜向方式,射入到钢结构焊缝内部当中。检测人员可根据接收的反射波以及往返时间,初步判断缺陷问题的存在性。一般来说,当出现裂纹问题时,所显示的回波相对稳定。在波高方面表现较高,存在一定位移量。

此时检测人员可根据反射回的波形进行观测分析,根据分析反馈结果,判断钢结构中焊缝是否存在裂缝问题。如果焊接裂缝存在于桥梁钢结构内部当中,检测人员可以根据始波、底波以及缺欠波之间的距离,合理确定焊接裂纹指示长度,同时也可以确定焊接裂纹指示深度。在具体检测之前,应该对检测处进行扫查处理,避免其表面出现污渍等问题。在此基础上,对钢结构焊接位置进行质量检测,判断其是否存在横向裂纹问题。

此外,利用平行以及斜平行扫查方式,对焊缝及热影响区质量情况进行检测分析,判断其是否存在裂缝问题。如果检测期间发现缺欠波问题,检测人员可以利用精探方式确定其具体位置以及缺欠大小。待上述作业流程结束之后,检测人员需要进行复探处理。将此次复探处理结果与前几次检测结果进行复核对比,保障检测数据的精确性。

2.3 未焊透问题检测及应用措施

如果钢结构桥梁施工中存在未完全焊透的情况,就很容易对钢结构整体质量以及安全性构成威胁。为防止这一问题出现,决策人员需要积极利用超声波检测技术对钢结构内部质量情况进行检测分析。一般来说,在运用超声波探伤检测分析时发现钢结构内部存在未焊透问题,往往就会产生较高的反射率,且波幅相对较高。此时检测人员对探头进行平移处理,会发现检测显示屏上其波幅表现平稳。同时,在测试焊缝两侧会获得反射回波波幅,且在反射回波波幅方面与检测显示屏上波幅大体相同。

不难看出,如果焊缝存在未焊透缺陷问题,接头的机械性能往往会受到较大影响。结合以往的施工经验来看,未焊透的端部或者存在缺口问题的接口处与其他部位相比,可以产生更大的应力。如果未经处理投入使用,长此以往,钢结构桥梁容易出现大面积裂纹问题。为有效规避这一问题,施工人员需要对坡口形式以及装配间隙进行合理设计,规避未焊透问题发生。且在投入使用之前,应该科学利用超声波检测技术对钢结构内部质量问题进行检测分析,保障钢结构桥梁使用安全。

3 相关建议

结合上述内容,严格落实现场焊接顺序:构件定位完成→调整环口间隙及错边→打磨焊接部位→按工艺焊接→外观检查、无损检测、试件检测→返工(如有)→检测合格,是保障钢结构焊接质量的重要前提条件。建议现场施工人员对钢结构桥梁焊接施工工艺内容进行合理贯彻与落实,避免因个人操作失误而对钢结构桥梁整体质量造成不良影响。与此同时,重要缺陷的修补如裂纹等,必须先查明原因确定修补工艺,经质检人员、主管技术人员及监理工程师确认后进行,并记入产品质量文件,现场施工作业期间,应该对入场使用的原料质量问题进行安全检测,尤其是母材质量,保障现场焊接作业安全。

4 结论

为确保超声波检测技术在钢结构桥梁焊缝检验中可以良好运用,建议技术操作人员严格按照超声波检测技术规范要求,对钢结构桥梁焊缝检验工作进行统筹规划与合理部署,并按照质量优先、安全治理的原则要求,对钢结构桥梁内部存在的缺陷问题进行及时修复与处理,避免对钢结构桥梁的安全性造成不良影响。除此之外,钢结构桥梁焊缝检验工作应该主动迎合超声波检测技术发展趋势,引进新的前沿技术如相控阵技术,补充优化当前技术应用存在的不足问题。检测人员应积极主动结合国内外先进技术经验,对当前超声波检测技术体系进行健全完善,进一步为超声波技术的高效应用提供良好保障。?