铝合金铸造工艺过程在线检测技术的应用研究

刘 泉,黄 斌,胡 兴,李志娟

(湖南航天天麓新材料检测有限责任公司,湖南 长沙 410600)

在经济转型过程中,铸造产业无疑将继续发挥基础性的作用。近年来,国外铸造产业未来发展朝着自动化、智能化、信息化迈进。越来越多的铸造企业开始大量引进自动化生产设备、技术,部分铸造企业已经开始建设“数字化铸造厂”或“智能铸造车间”,并陆续投产使用,这些都给铸造行业传递了一个发展趋势:智能化方式进行生产正在逐步取代传统的生产方式。

在科学技术创新与发展的推动下,工业零部件的检测技术也得到了迅速发展,尤其是近些年,在传统检测技术的基础上,不断地有新的检测原理和方法涌现,结合自动化、智能化和流程化等手段,各类先进检测技术和仪器开发出来,并成功应用到生产制造环节,实现了零部件制造过程质量控制关键参数以及工艺过程参数的在线检测、控制,达到提升产品生产效率和质量的目标。

铝合金高端结构铸件的生产工序繁杂、流程长,任何一道工序质量和作业环境都会影响铸件的质量,因此,有必要对每一道工序进行相关的实时检测与反馈分析,从而确保铸件生产质量的稳定。比如在铝合金铸造熔炼过程,首先需要对对金属液中Al、Mn、Mg、Ti、Fe、Si等元素进行在线检测分析,判定各元素化学成分是否合格,若检测合格,溶体进入后续工序,若判定不合格,则需及时调整化学成分直至满足要求。其次,铝合金熔炼过程中需要对溶体中含氢量进行控制,对铝合金溶体含氢量进行在线检测,判定含氢量是否超标,决定是否需要进行二次除气精炼。同时,熔炼及浇注过程中铝合金液的温度亦需要在线监测来控制和保证金属液质量。但由于现有铸件生产过程的检测技术和装备的原因,目前尚无法做到实时快速检测以及对检测数据实现深度的挖掘利用。

基于实时在线检测技术,获取铸造工艺过程第一手数据及信息,并结合大数据分析,反过来指导和提升产品的优化设计与仿真、结构计算与分析、材料的基因,从而形成制造过程改进闭环控制调节,对铸件产品质量控制及提升至关重要。

1 方案概述

1.1 总体框架

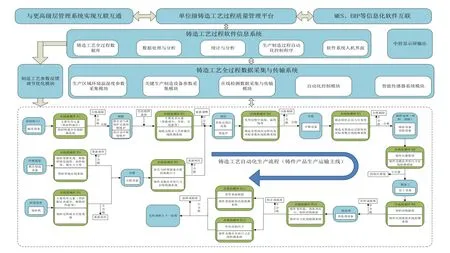

铝合金铸造工艺过程在线检测系统以生产高质量要求的铝合金铸件产品为目标,在现有生产制造设备的基础上,以模块化方式布置相应在线检测环节,实现原材料成分、熔炼过程及工艺参数、混砂过程型砂成分及性能、铸造充型浇注过程仿真对标参数、铸件及模具外形尺寸、铸件表面缺陷、铸件内部缺陷、铸件性能参数、生产过程环境温湿度等在线检测功能,构建完整的全工艺过程在线检测系统。结合先进的质量管理与数据分析软件,实现生产制造工艺数据以及在线检测数据信息化管理与实时反馈分析,实现生产要素及时判定,实现生产过程可视化监控。

1.2 技术方案

1.2.1 在线检测模块

在线检测模块是系统的核心,聚焦铝合金铸造全过程零件表面缺陷、材料结构缺陷、主要化学元素在线检测需求,研究磁粉无损在线检测、三维激光扫描、自动在线测厚、X射线成像无损在线检测、近红外光谱检测、X射线荧光光谱分析、机器视觉在线检测、在线晶体结构物相及应力检测、全自动化化学成分在线检测等关键技术应用。以工部检测方式,针对生产过程每个工序的检测需求,梳理为完整的在线检测环节,采用模块化的设计理念,将每一种在线检测技术及设备设计为铸造工艺过程的一个工位,如主要化学成分在线检测工位模块、表面缺陷在线检测工位模块、材料结构缺陷在线检测工位模块等等,嵌入式设计各在线检测分系统,结构上各分系统分体化、模块化设计,结合生产线进行合理布局,在各分系统分别设置数据传输与控制程序扩展接口,通过各模块的高效集成与深度融合,实现了系统功能和结构一体化。

1.2.2 数据采集模块

铝合金铸造工艺过程数据采集包含五个部分:生产制造过程的各个在线检测环节数据采集,同时应用具备移动检测和移动通信功能的“移动检测模块”,如便携式的自动识别、在线检测、数据传输等,与各工位模块配合,弥补不足之处;生产区域环境温湿度参数采集实现铸造工艺过程环境的监测,实时监测铸造生产现场的温湿度等现场数据对控制铸件的生产质量也是非常重要;生产制造设备参数采集实现铸造工艺生产线设备的参数、运行状态的监测;智能传感器数据采集实现铸造工艺过程其他关键点的在线监测需求;整机自动控制数据采集实现铸造工艺过程生产制造设备与在线检测模块的联动控制与调节。

图1 总体框架图示

通过对铸造工艺过程在线检测模块与制造过程设备的集成,构建在线检测系统的通讯构架,各个在线检测环节(在线检测设备)或生产制造设备(条码打印和读取设备、表面清洁等前处理设备、加工中心、操控显示屏、运动控制设备等)具备互联网接入网卡功能,形成星型布局的LAN网络。采用工业级的交换机通过主控工控机(PLC或者IPC)与监控层的服务器通信,所产生的检测数据、生产数据与业务数据一起,可与上层的生产制造系统MES和企业资源规划管理系统ERP等相接。

铝合金铸造过程中表征产品质量的关键质量指标(零件表面缺陷、材料结构缺陷、主要化学元素)和影响产品质量的关键过程参数(人、机、料、法、环、测)进行集成、统计、分析,为制造过程工艺优化、设计优化提供数据参考。

1.2.3 自动控制模块

主要体现在铸造工艺过程生产线自动化、智能化改造;工具、原材料、零部件以及标样仓库,通过数据库进行管理,实现数据在线化;配置必要的检测预处理工序或环节。

1.2.4 在线检测软件

铝合金铸造工艺过程在线检测系统软件在完成铝镁合金铸造工艺过程数据的采集、传输的基础上,结合先进的质量管理理念所研发,包括铸造工艺全过程数据库、数据处理与分析、制造过程自动化控制程序、可视化管理、文档管理、检测业务流程管理等功能,输出分析数据至制造参数反馈优化调节模块;中央显示屏实时显示整个工艺过程制造设备、环境参数以及在线检测信息;单位铸造工艺过程质量管理平台整合单位所有铸造工艺生产线,并与MES、ERP以及更高级层的管理系统实现互联,建立单位铸造工艺过程数据管理平台,最终以系统集成的方式,整合单位各铸造工艺过程的数据信息,实现单位级质量数据的统计、分析。

2 实施路径探索

(1)第一阶段,构建基于智能制造模式的铝合金铸造全过程在线检测硬件系统架构,零件表面缺陷、材料结构缺陷、主要化学元素在线检测模块上线应用,初步实现软件信息系统的搭建,通过对在线检测数据采集与传输模块、工艺过程数据采集与传输模块、自动控制模块以及智能传感器模块的研制开发,完成典型铸造工艺过程数据的采集、传输、处理与分析,通过综合分析评估,反馈并修正工艺参数,实现铸件生产制造、在线检测、工艺优化以及质量提升的闭环控制,减少成品件的缺陷数。

(2)第二阶段,研究在线检测系统与上层的生产制造系统MES和企业资源规划管理系统ERP等相接,构建中央控制展示系统,实现典型铸造工艺过程在线检测数据、关键设备参数、环境参数等的在线监测、控制与展示。构建在线检测关键控制点专家系统技术应用基础,完善软件信息系统,初步建立单位级铸造工艺过程在线检测数据管理平台。

(3)第三阶段,研究将实时检测评定标准纳入软件信息系统,使其具有人工智能的自动识别和自学习功能;最终系统集成的方式,整合单位各铸造工艺过程的数据信息,实现单位级质量数据的统计、分析,为单位产品质量控制提供数据支持。

3 结语

本文提出铝合金铸造工艺全过程在线检测技术的应用研究,通过对铝合金铸造工艺过程在线检测总体框架设计、技术方案分析以及实施路径探索,为铸造工艺过程质量控制提供了有效方法,铸造过程检测环节的数字化、信息化以及智能化,铸造过程工艺特性信息以及质量缺陷数据的管理与分析并反馈至铸造生产现场,使得铸造各工艺流程参数得到及时调整与优化,有助于减少人为因素引起的产品质量问题,提升产品质量与可靠性,提高了生产效率,本文技术方案中提出的集成、开放式软件信息系统,与单位其他信息化软件实现互联互通,可实现数据资源共享,提升了单位质量和管理水平。