汽车平台化开发前舱空间的正向设计方法研究

侯延军 杨帅 程豹 崔东

(中国汽车技术研究中心,天津 300300)

主题词:前舱空间 G-S曲线 吸能率 平台化 碰撞

1 引言

汽车安全性是汽车各项性能中最为重要的一项内容。各主机厂为了进一步控制开发成本,为了实现车型的家族化设计、并维持性能的高统一性,逐步推进了平台化车型的设计。众所周知,车型平台化开发好处很多。例如可以实现平台内各车型性能的高度一致性、传承性;可以缩短开发周期,提升开发效率;可以提升零部件的应用率,进一步降低生产成本。平台化概念最早的提出和践行者应该是德国大众集团,它在十几年前就提出平台概念并在产品开发上实施了平台战略,当年的PQ34/PQ35平台也曾经是高品质的象征。如今的MQB平台产品,已经占了大众集团旗下销量的一大半,是非常成功的平台化典型案例。除了大众集团以外,其它国外车企也纷纷实施了各自的平台化战略,比如宝马的ULK平台、通用的E2XX平台、雷诺-日产CMF平台,丰田甚至还拿出了超越传统平台概念的TNGA架构。国内外汽车研发的发展表明,平台化将是当前乃至未来汽车界的主流技术方向。国内目前很多车企也加快了车型平台化开发的步伐,如奇瑞的T1X、M1X平台,吉利生产领克品牌的CMA平台、长安提出的P1-P4平台开发战略等。

由于同平台下车身架构基本一致,其生产的各车型,安全性能往往是处于强相关状态:一旦此平台架构出现安全性结构设计缺陷,就会导致同平台各车型均出现安全性问题。因此在车型平台化设计过程中,被动安全性能也将完成平台化的开发,如何快速实现与车身强相关的安全性能的高质量开发,是摆在工程师面前的首要问题。而整车耐撞性安全性能的设计,关键是做好相关吸能空间的合理设计,以实现碰撞能量的合理吸收及碰撞力的合理传递[1]。前碰工况是道路交通安全事故的高发势态,在前碰工况下,整车前舱结构是参与整车碰撞吸能的主要结构,在被动安全开发中需要充分考虑前舱结构及布置的设计。

在汽车前期设计开发中,找到合理的前舱空间需求至关重要,尤其在车身正向设计开发前期,车身架构是一个从无到有的过程,这使得建立前舱吸能空间模型非常困难。当前,机舱布置的研究集中在具体的部件布置间隙关系或整车尺寸的分析研究方面[2-3],对前舱整体空间布置研究及空间布置和整车性能的关联性影响分析比较少[4-5]。本文提出了一种基于能量统计的前舱空间设计及校核方法,基于此方法,可以在车型设计初期,帮助整车集成部门高效完成机舱的布置,辅助判断当前车型规划(如动总类型、质量分布、前舱布置设计)可满足的安全性能覆盖裕度。并为平台化车型中各具体类型的车型安全目标设计提供指导。

2 前舱安全空间分析

2.1 前舱安全空间通用校核方法

当前,车型安全空间性能评估可通过几个不同模式的典型碰撞工况进行:100%刚性墙碰撞、40%偏置碰撞、50%可变形壁障重叠碰撞、25%刚性小偏置碰撞。其中100%刚性墙碰撞工况,完全由评估车型的变形完成吸能,其能够最大程度的体现前舱空间安全性能,且车身左右纵梁碰撞受力较为均衡[6],适合对前舱空间评估进行研究,本文将基于100%正碰进行研究分析。

正面碰撞工况结构开发关键指标是整车加速度波形、乘员舱入侵[7];理想的平台化车身结构应实现以下2个功能:

(1)前机舱可充分吸收碰撞产生的能量;

(2)乘员舱不发生或者产生较小的变形;根据车型开发的不同阶段,可通过以下3个技术方案进行整车结构安全性开发:

(1)预研与总布置阶段,前舱安全空间评估与校核;

(2)详细数据设计阶段,仿真分析与优化;(3)整车集成验证阶段,实车摸底与优化。

机舱安全空间设计及布置设计,集中分布在第一个阶段,此阶段工作可以最大限度规避吸能空间不足导致的开发困难及开发失败的风险;

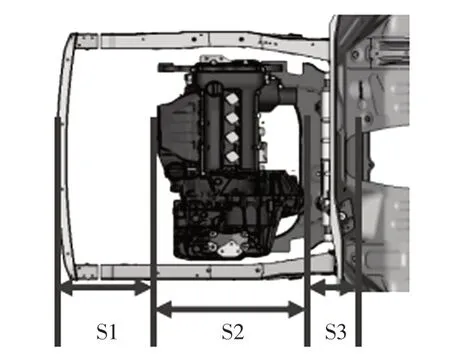

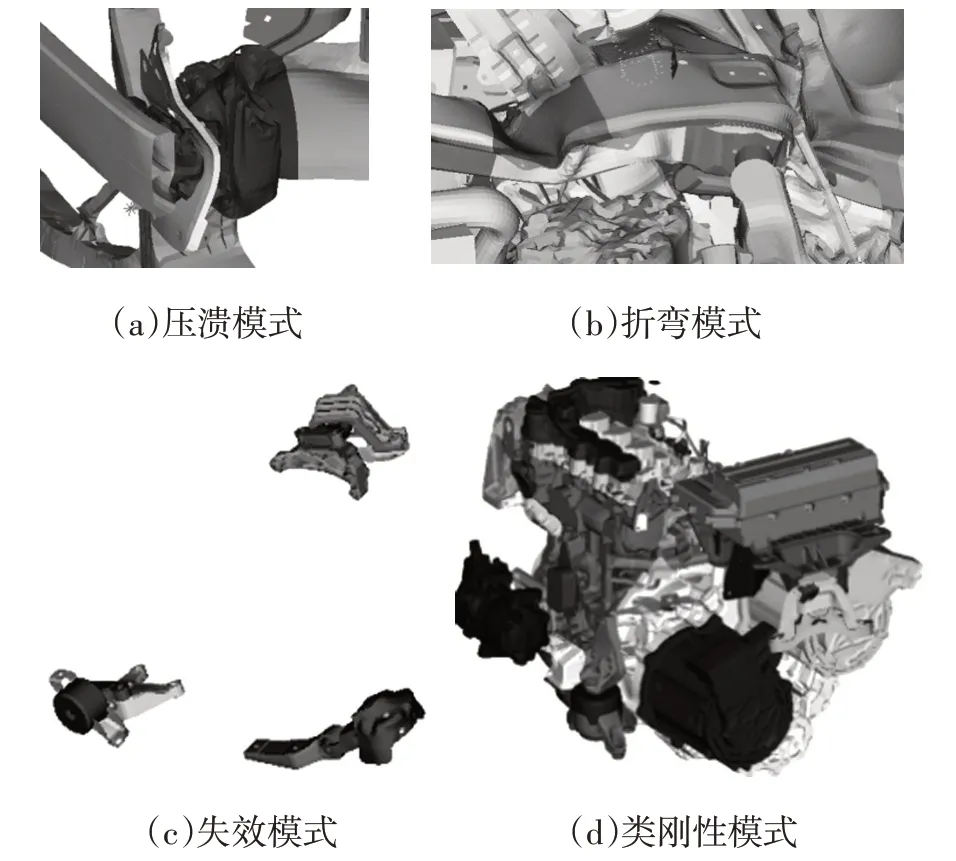

常用的机舱变形空间评估方法如图1所示。机舱安全空间计算方法是对S1/S2/S3进行累加,但是S1/S2/S3空间内,存在可变形体及接近于刚体的不可变形体,且各结构的变形模式不同,如图2所示。其吸能效果也不尽相同,累加尺寸不能代表实际的有效安全空间。因此此方法虽然对碰撞安全性开发有一定的指导性,但是开发设计误差较大。为了提高设计开发精度,需要找到一种更为合理的、精确的前机舱压溃空间尺寸评估方法。

图1 前舱空间统计示意

图2 前舱中几种典型的结构变形模式

2.2 一种全新的机舱空间统计方法

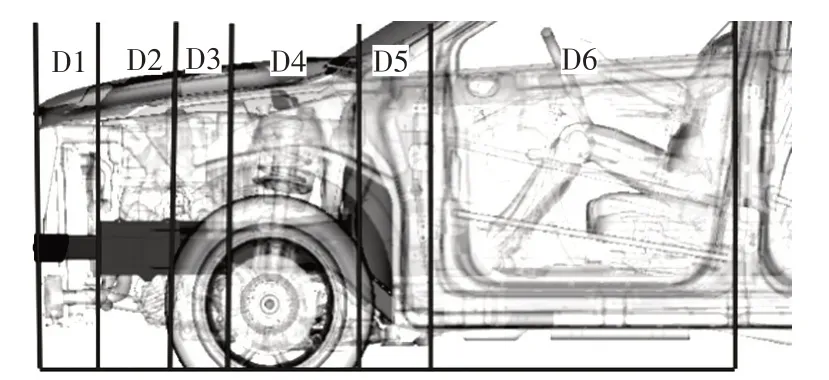

为了研究前机舱内各个空间段内结构变形吸能性能,我们将前舱结构划分为以下6段,如图3所示。

图3 前舱空间区域划分方案

图3中,D1为防撞梁前端至吸能盒后端,主要的结构包括:防撞梁、吸能盒、前端模块。D2为吸能盒后端至悬置前安装点,主要结构包括纵梁前段、动总前段和发罩一部分。D3为悬置前安装点至悬置后安装点,主要为动总结构、轮胎和悬置。D4为悬置后安装点至纵梁根部,主要结构为轮胎、轮毂、纵梁后段、发罩后段和副车架。D5为悬置后安装点至纵梁根部,主要结构为A柱、前围、指前梁结构。D6是地板前端至B柱,主要结构分布在乘员舱范围内。

不同区域段的结构性能不同,在碰撞过程中变形模式不尽相同,其压缩空间存在差异。同时,其变形吸能贡献量也不尽相同。基于区段特性进行统计数据分析,可以用于评估开发车型的前机舱吸能效果及指导各区段加速度波形的设计。

3 数据分析与拟合

3.1 前舱吸能空间数理分析

汽车碰撞中变形吸能过程是将汽车的动能转化为变形能及其它形式能量的过程。为方便数据分析及统计,除去汽车碰撞后期的残余动能,其剩余动能等同于碰撞过程中碰撞力所做的功。整车碰撞过程中,碰撞力、作用距离及结构变形吸能满足如公式(1)。

式中,Ei为变形时刻的内能增量,Di为变形时刻的前舱压溃量,Fi为变形时刻的碰撞力。

而整车加速度与碰撞力的关系满足式(2)。

式中,mi为变形时刻的整车参与碰撞质量,ai是变形时刻的车身加速度。

通过公式1、2可以得出式(3)。

因此可以看出,当结构吸能一定时,增加压溃空间Di可以有效的降低车体加速度,继而缓解乘员受力,达到优化整车安全性的目的。

为了研究各截面段变形吸能效果及整车加速度关系,采用了多个成熟的整车结构耐撞性模型样本,通过LS-DYNA有限元分析软件进行数据分析[8]。样本信息如表1所示。

表1 分析车型样本信息

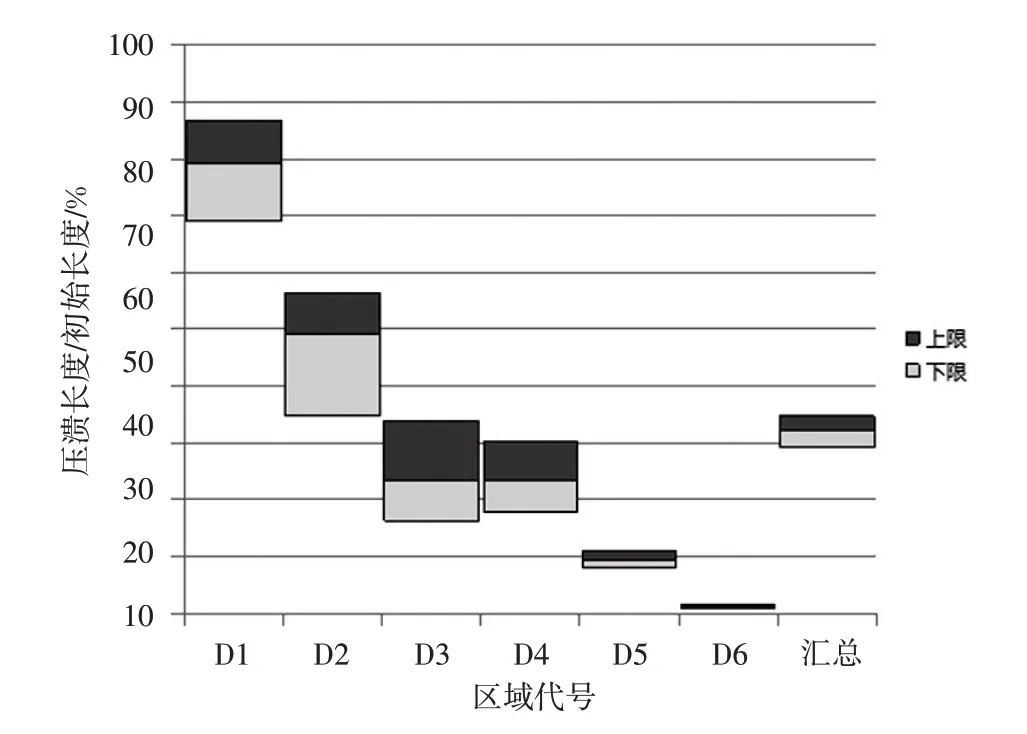

经过计算分析,对各个区域段内的所有参与变形结构的能量信息进行统计。在不同区段,其压缩空间存在差异,如图4所示。压缩比例最大截面集中在D1D2段;D5/D6压缩比例较小,符合乘员舱较小变形的规律。同时,其变形吸能贡献量也不尽相同,如图5所示。基于区段特性进行统计数据分析,可以用于评估开发车型的前机舱吸能效果及指导各区段加速度波形的设计。

图4 不同区域段压缩量统计

图5 不同区域段吸能量统计

为了有效评估不同空间、布置对车型加速度的影响,结合式(3),提出了一种加速度波形的简化处理方法,既采用加速度当量来代表各段车身加速度情况。如式(4)所示。

式中,WDi为相应截面的内能变化量,MDi为相应截面变形过程中的参与计算质量,SDi为相应截面的位移量。

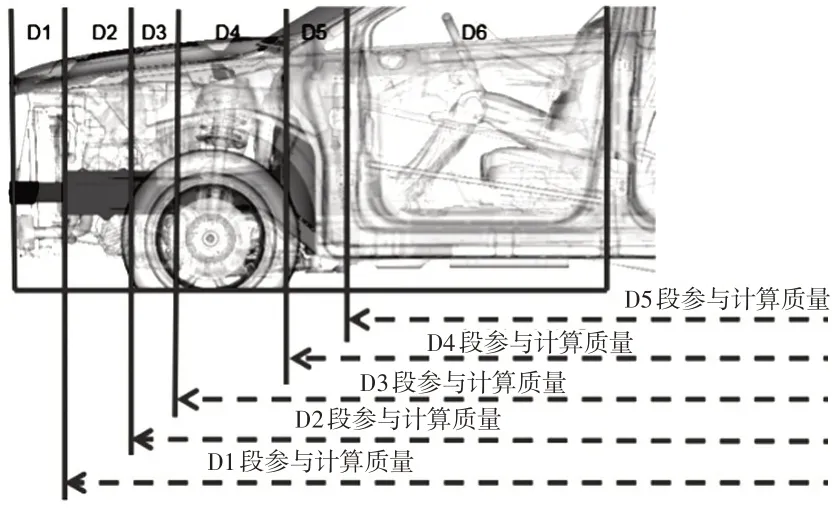

为方便统计与评估,假设每一截面段压溃过程压溃力为一恒定值,每一截面段参与计算的质量为一恒定值,每一段参与计算的质量分解如图6所示。

图6 各截面段参与动能变化的质量分解

以D1段为例,加速度当量的计算过程如下:通过统计仿真结果中D1段所有参与结构的内能变化来确定WD1,通过模型测量D1段参与计算的质量来确定MD1,通过对仿真结果的测量来获取D1截面段的压溃量SD1。最后应用式4可计算出D1截面段的加速度当量aD1。

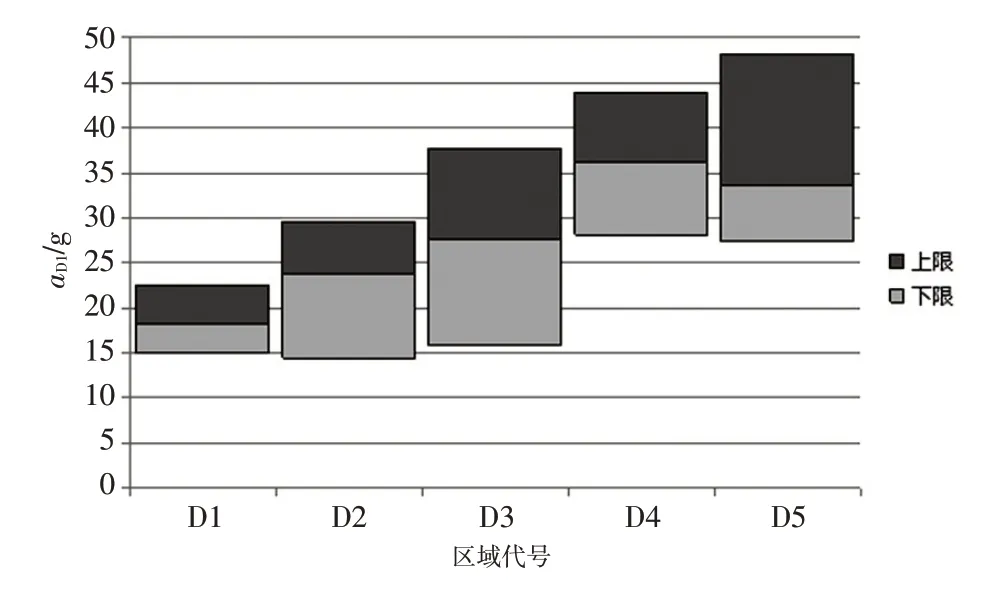

根据各样本车型的计算结果,计算各车身各截面段加速度当量分布如图7所示。D4/D5段加速度过高的车型,说明整车压溃后期,碰撞能量仍然过大;此类车型,前舱空间较为有限;

图7 各截面加速度当量

3.2 G-S曲线拟合方案

根据式(4),只要确定各截面段的内能吸收量、参与计算的质量、以及实际的压溃量,就可以计算出其加速度当量,继而获取G-S曲线。

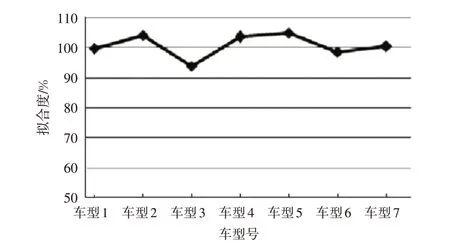

各截面段的压缩量等效处理方法:统计所有车辆的每个区段的压缩量均值、上限和下限。分析每个区段的压缩占比及布置参数,拟合出不同区段的压缩公式:预估压缩量=a·区段长度·f(m,p,c)(函数与整备质量(m)、动总类型(p)和零部件特性(c)相关),a为修正系数。图8例举了7个车辆模型,有限元分析每个区段的压缩量和拟合压缩量的参数进行对比情况。图8中100%处标线为理想情况下拟合结果,表示拟合结果和仿真结果完全一致。

图8 各车型压缩量拟合情况统计

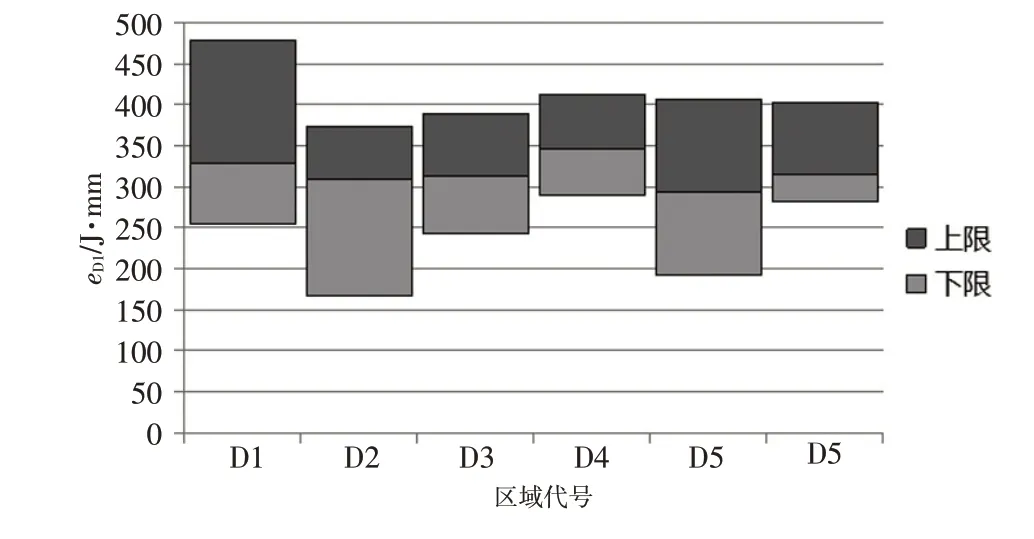

各截面段吸能等效处理方法:统计所有车辆的每个区段的吸能比率均值、上限和下限。分析每个区段的主吸能和零部件类型,拟合出不同区段的吸能公式:预估吸能量=b·总动能·f(f,d,s)(函数与主吸能结构(f)、压溃量(d)+零部件吸能特性参数(s)相关),b为修正系数。图9是例举7个车辆模型,有限元分析D1区段的吸能量和拟合的吸能量参数进行对比。

图9 各车型D1截面段吸能拟合情况统计

各截面段参与碰撞质量的等效处理方法:统计所有车辆的每个区段的质量占比,以及对应的车体入侵量。根据车体总质量、每个区段的质量及区段特性,提出每个区段的质量密度,建立拟合公式:等效质量=总车重·(区段密度·区段长度);计算质量=整车整备质量-(等效质量和)。图10是例举7个车辆模型,实测每个区段的质量和数学拟合质量的参数进行对比。

图10 各车型等效质量拟合情况统计

根据以上等效数据的拟合情况,基于数学方法,并根据车型的信息,对G-S曲线进行了计算并修正,计算的G-S曲线和实车碰撞分析的G-S曲线对比如图11所示。

图11 数值分析G-S曲线和碰撞模型G-S曲线对比

4 总结及应用

在总布置及概念设计阶段,通过主机厂提供的有限的物理参数信息,采用本文所述的拟合方案,可以基于经验方案获取其G-S曲线,如图12所示。这样就弥补了本阶段由于数据状态不足以完成仿真分析而无法获取G-S曲线的缺陷,使得被动安全性能开发,更早一步的介入到整车开发中来。

图12 G-S曲线评估方案

前文所述,不同截面段由于结构特性差异及变形差异,其吸能效果不尽相同。因此,提出了吸能率的概念用以表征各区域段的吸能效果,既单位长度的结构变形吸收能量的能力,吸能率可以用式(5)表示。

结合仿真统计结果,可以进一步定义本区域段的高吸能率及低吸能率,如图13所示。以D1段为例,其吸能率平均值约为320 J/mm,最高吸能率为480 J/mm,最低吸能率为260 J/mm。

图13 不同截面段吸能率统计

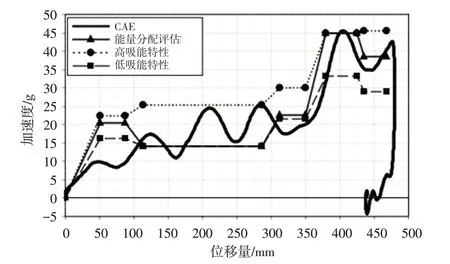

根据各截面段不同吸能率的情况,判断出此截面段的加速度当量值,继而判断出此截面段的实际吸能性能:如处于高吸能率阶段,则此截面段的吸能空间已经利用的较为完全,存在极小可进一步优化吸能的空间。如处于低吸能率阶段,则说明此截面段的空间吸能还没有很好的利用,存在进一步优化吸能空间。根据不同吸能率情况,图14列举了某款车的G-S曲线评估情况。可以看出,在D2D3阶段,G-S曲线处于下限区间,说明在D2/D3阶段,还存在加速度进一步优化的空间:为了提升此截面段的吸能性能,可以适当提升此截面段的加速度值。

图14 不同吸能率情况下评估的G-S曲线

本方法应用总结如下。

(1)可以在车型规划阶段,评估车型结构耐撞性安全的优劣程度。

根据整备质量得到所需吸收总能量,只要主吸能结构吸能能力强,区块长度尺寸充分,评估G-S曲线,减速度载荷适中,即可满足要求。

(2)根据车身平台结构初步规划方案,应用此方法可以评估平台车型的安全级别范围。车身数据定义完成,调整整备质量范围、动力总成特性、零部件布置等,评估G-S曲线,使曲线达到吸能极限上限,既为此平台车型的结构耐撞性安全性能极限。

(3)如果车身碰撞性能不佳,可以判断其前期规划的吸能空间利用不足。整备质量确定,车型参数确定,评估G-S曲线,曲线在均值和最大值之间即达到吸能空间的充分利用,曲线在最小值附近,说明该空间没有充分利用。