温度控制器智能校验装置的研制

康宁 王飞 陈臻 王亮亮

摘要:本文针对传统的温度控制器校验方法,以实用实效为出发点,研制出一种便于携带,优化校验流程,加速温度制造,进而缩短校验时间,同时实现一键精确检测、并根据检测结果快速计算、分析的温度控制器智能校验装置。

关键词:温度控制器

一、引言

温度控制器广泛使用于变电站电气设备中,包括控制器和传感器两部分,温度传感器监测环境温度变化,将温度信号转化为电压信号输送给控制器,控制器设定温度值,当环境温度超过设定值后,控制器发出命令启停加热器或空调,以保证设备的正常工作温度。

温度控制器就好比家用冰箱,高温制冷,如果冰箱损坏而未能及时发现就会导致冰箱内食物腐烂,而温度控制器不能及时校验,就可能导致极寒天气时开关拒动,人身伤亡,进一步引发电网解列,大规模停电等恶性事件,对电网安全运行构成巨大威胁。

二、现阶段校验方法存在不足

现阶段采用的校验方法是从路途遥远的变电站将控制器、传感器拆下,带回实验室使用回路校验仪和温度炉分别进行校验,最终将合格温度控制器带回现场恢复安装,校验流程如图所示。

可见传统校验方法需要人为进行重复拆接线、设定温度及结果分析等工作,智能化程度低,且流程复杂繁琐,势必导致温度控制器校验耗时较长。

三、技术难点及解决方案

结合前期制定需求以及温控器智能校验装置创新点进行剖析讨论,认为有如下技术难点:一是如何提升校验装置便携性,能将其带至现场使用,实现控制器和传感器的同步校验;二是如何快速精准营造环境温度;三是面对控制器型号多杂、校验方式多样的现状,如何实现校验智能化。

小组成員进一步采用“头脑风暴法”对温度控制器校验装置的组成部分进行分析,根据所绘亲和图进行分析,得出三种不同制温方式的校验方案。

激光制校验方案:利用激光辐射压力对中性气体原子的热运动产生影响,使原子速度加快或减慢,实现温度升降。

磁场制温校验方案:通过给磁体加磁场,使磁熵变小或变大,达到加热致冷的目的。

电气制温校验方案:通过半导体热电、压缩制冷技术,电阻加热等电气原理,实现制冷或加热,校验温控器。

最终根据便携性、制温速度、安全性等多方面参数综合考虑,决定采用电气制温的温控器校验方案。

控制模块:具备三个功能,一是储存各型号温度控制器的启停温度值;二是将命令传输给制温模块制造相应温度;三是根据该温度下控制器和传感器的动作状态判断温度控制器的合格与否。

显示模块:用于显示各类关键信息,提供人机交互界面。

电源模块:为装置内各部件提供持续稳定电源。

外壳模块:用来固定组装各个模块,起到防震保护作用。

制温模块:主要是通过制冷、制热制造校验所需环境温度。

通过对比各个模块功能参数后最终确定使用如下部件进行组装研发。

四、装置成效

小组成员在2020年11-12月试用期间,使用控制变量法对温度控制器智能校验装置进行测试,通过变换温度控制器型号、环境温度、试验人员、试验场所,对目标进行检查:

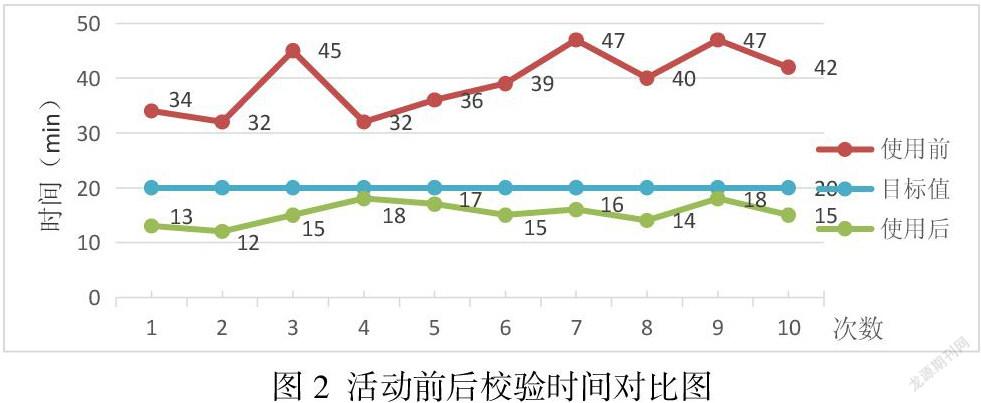

经过现场试验,运用温度控制器智能校验装置校验平均时长仅为15.5min,相比于传统方法时间大幅缩减,且实现了一键智能校验,校验成功率100%,小组的目标实现了!

节约成本:研究温度控制器智能校验装置之前,需来回多次往返变电站完成校验工作。据统计2020年11-12月试用期间共进行了220kV老满城变电站、220kV盐湖变电站等60座次变电站内间隔温度控制器的校验工作,平均往返路程为80km,时间为1.5h,工作人员4人,92号汽油价格为5.84元/L,工程车平均油耗12L/100km,计算可得节约成本为:

节约路程成本:60×80×2÷100×12×5.84=6727.68元

节约人工成本:60×1.5×2×4×25=18000元

共计节约成本:18000+6727.68=24727.68元

可知2020年试运行期间节约成本24727.68元。

五、总结

1.此成果一体化集成校验设备,缩短充补时间,大幅度提高了检修运维人员的工作效率。减少了绝缘介质由于低温冷凝液化导致的开关气压低告警、闭锁异常,提高了设备的安全水平,确保了电网的稳定运行。

2.温度控制器智能校验装置的研制,减少了维护成本费用投入。

3.对温度控制器校验方法在电气设备上的推广应用做好了技术储备,为公司树立了良好企业形象,也成为其他供电公司争相学习的榜样,起到了示范作用。

参考文献

[1]马洋.基于单片机编程的车载冰箱智能温度控制系统[M].汽车工业; 自动化技术,2019