相变蓄热技术的研究现状及发展趋势

王梅杰,胡良博

(华北水利水电大学环境与市政工程学院,郑州 450046)

当前,全球气候变暖被视为人类社会可持续发展的重大挑战和严重威胁之一,它关乎着全人类赖以生存的环境及全球的经济和政治格局[1]。碳中和并非是温室气体的净零排放,而是采取一些积极的措施来降低温室气体的排放总量,如:植树造林和新能源技术的研发等[2]。其中绿色和可再生能源的开发利用是实现碳中和的根本途径。

蓄热技术可应用在多种不同的系统中,能有效提高能源利用率、降低碳排放、缓解环境污染、解决能源供给与需求在时间和空间上不匹配的问题[3]。还可以实现各类能源融合发展,打破能源种类之间的壁垒,提高全社会能源的整体利用率,为多能源发展提供技术支持。随着人们生活水平提高,如何在保证舒适的前提下减少碳排放,蓄热技术就显的尤为重要,因此本文主要对蓄热技术进行综述。

1 蓄热技术的分类

以不同的蓄热方式划分,可将蓄热技术分为显热蓄热、化学反应蓄热以及潜热蓄热三大类[4]。显热蓄热主要是利用蓄热材料本身温度的变化来进行热量的储存和释放,材料的比热容越高,单位体积所能储存的热量就越多。因蓄放热原理简单,材料来源广泛,在不同国家和地区得到了普遍的应用[5],但是在蓄放热过程中材料温度控制的不是很好,且蓄热密度低、占地面积大和蓄热成本高不能满足紧凑空间要求;化学反应蓄热主要是利用可逆化学反应的正、反向移动来进行蓄热和放热,虽然有着较高的蓄能密度,但是其技术尚未成熟,且对蓄热装置要求较高,目前应用范围较小[6];潜热蓄热主要是利用相变材料(PCM)在达到相变温度后产生的相态变化进行蓄热和放热,这个过程中相变材料的温度几乎不发生变化,能够很好地对温度进行控制,同时具有较大的蓄能密度,缩小了装置的体积,满足了紧凑空间的要求。在气、液和固相互转换的相态变化中,固-液相态变化前后密度改变较小,体积变化不大,因此广泛应用于各个领域[7]。上述三种蓄热方式中,潜热蓄热技术较为成熟且具有蓄能密度大、单位体积储存热量多、装置紧凑、占地面积小、相变过程温度可控,在一定程度上综合了显热蓄热技术成熟简单和化学蓄热高储能密度的优点,具有很大的发展潜力。

按照蓄热材料与换热工质是否直接接触,可以将蓄热技术分为直接接触式蓄热技术和间接接触式蓄热技术。目前生活生产中所用的蓄热装置绝大部分为间接接触式蓄热装置,该技术发展较为成熟,通过金属壁面将蓄热材料和换热工质隔绝开来,使系统运行更为安全可靠。直接接触式蓄热技术是利用互不相容、互不发生化学反应、密度不同的蓄热材料和换热工质直接混合,在蓄热器内形成受迫对流换热来完成蓄热材料的蓄放热,可以省去金属面的传热,增大换热面积,直接接触式蓄放热原理图如图1所示。高维等[8]通过对直接接触式和间接接触式加肋片的蓄热性能进行比较,得出在蓄热材料和换热工况均相同的情况下直接接触结构热利用率更高,但是对于蓄热材料和换热工质的要求较高,导致其推广受限。目前主要应用于德国和瑞典等发达国家。

图1 直接接触式蓄放热原理图

2 相变材料的研究

2.1 相变材料的分类

相变材料作为潜热蓄热装置的核心组成部分,决定着蓄热装置的热性能,按照相变材料的相变温度可将其分为:低温相变材料(相变温度小于100 ℃)、中温相变材料(相变温度在100~250 ℃之间)和高温相变材料(相变温度大于250 ℃)[9]。按照化学成分可将其分为:有机相变材料、无机相变材料和复合型相变材料。有机相变材料主要包括石蜡和脂肪酸等,一般没有腐蚀性和过冷现象的发生,缺点是导热系数较低;无机相变材料主要由水合无机盐和金属材料构成,具有较高的蓄能密度和导热系数,缺点是性能不稳定,具有相分离和过冷现象的发生[10];复合型相变材料是由两种或者两种以上的有机和无机相变材料混合而成,能够有效改善材料导热系数低的问题,缺点是工艺复杂,相变循环稳定性差。因此,针对相变材料的研究,重点在于如何提高相变材料的导热系数和增强其稳定性上,目前常用的方法有:添加高导热介质法、多孔基质吸附法、微胶囊封装法和添加成核剂法。

2.2 增强相变材料导热系数和稳定性的方法

2.2.1 添加高导热介质法

该方法主要通过在相变材料中添加金属钠米颗粒或碳基材料等复合成高导热系数的相变材料。当纳米银颗粒的质量分数在0%~2%范围内,复合材料的导热系数随着纳米银颗粒的质量分数增高而增强,但潜热有所下降,当高于2%(3.5%~8%)时,复合材料的粘度增加,自然对流受阻,因此热导系数并没有增加的趋势[11]。在复合网络体中添加质量分数为50%和10%的CF和GNP时,复合材料的蓄热完成时间较只添加CF质量分数为50%的缩短了39.9%,较纯石蜡缩短了84.5%[12]。在碳纤维质量分数小于10%时,CF/SA复合材料的导热率与碳纤维的质量分数呈正相关,碳纤维的质量分数为10%时,硬脂酸的导热系数提高了206.6%,且硬脂酸的蓄热能力没有明显下降[13]。

2.2.2 多孔基质吸附法

金属泡沫、膨胀石墨等材料内部具有大量微孔结构,通过与相变材料的有机结合可以有效提高相变材料的导热系数和稳定性。未添加金属泡沫的石蜡在融化时自然对流起主导作用,当添加厚度为5 mm的金属泡沫铜后,相变材料整体的导热系数增加了1倍,继续增加厚度虽然可提高导热系数,但也会抑制相变材料的自然对流,两者呈现负相关的关系,在金属泡沫铜的厚度为14 mm时,两者强度相当[14]。当膨胀石墨的质量分数为5%时,粒径由178 μm降低到74 μm时,石蜡的导热率提高了42%,随着质量分数继续增加,相变材料的温度分布更为均匀[15]。添加质量分数为15%膨胀石墨的丁四醇与纯丁四醇相比,过冷度降低了22 ℃,且随着融化-凝固循环次数的增加,复合材料比纯丁四醇更加稳定[16]。当复合材料中泡沫石墨的质量分数为25%时,其导热系数可达到3.77 W/(m·K),是纯赤藓糖醇0.72 W/(m·K)的5倍,同时多孔石墨泡沫充当了成核剂,降低了赤藓醇的过冷度,使其稳定性得到提高[17]。

在相变材料中增加上述填料可以提高其导热系数,但相变材料的融化时间并不总是随着导热系数的增加而减少,主要是因为随着相变材料的不断融化,其主要换热方式由导热逐渐向自然对流过度,材料中的填料虽然能防止相变材料泄漏和增强其导热,但同时也限制了液体的流动,削弱了自然对流传热,使整体的传热系数降低。

2.2.3 微胶囊封装法

与纯硬脂酸相比,硬脂酸体积填充度为31.9%的复合材料熔点降低了2.85 ℃,导热系数增加117~159倍,与空的碳纳米管相比,其导热系数降低了32%~41%[18]。在微胶囊相变材料中加入质量分数为2%、4%和6%的纳米铜粉末,导热系数分别增加23.5%、56.7%和149.2%,而且不会对相变材料的相变焓值和相变温度产生较大影响[19]。微胶囊相变材料的传热系数可达到0.85 W/(m·K),是纯正十八烷的5.3倍[20]。

微胶囊封装技术不仅可以提高相变材料的导热系数,还能有效解决相变过程中出现的过冷、相分离、泄漏和腐蚀等问题,降低相变前后体积变化。使相变材料在多种条件下得以应用,同时增加了相变材料的循环使用寿命。但它的制作工艺复杂、经济性差。

2.2.4 添加成核剂法

无机水合盐等材料是一种很有前途的相变材料,然而,显著过冷性和相分离阻碍了它们的发展,添加成核剂是改善过冷和相分离的常用方法。当添加质量分数为2%的十二水磷酸氢二钠作为成核剂时,可将SAT的过冷度控制在2 ℃以内;当添加质量分数为1.5%的黄原胶作为增稠剂时,可有效抑制复合材料相分离,但也会对SAT的热物性带来不利影响[21]。当添加质量分数为0.5%的氧化碲时,可将其过冷度降低至38 ℃左右,比纯镓降低了43.66%,此时效果最好[22]。

成核剂的表面形状对成核剂的稳定性有着一定影响,在对不同成核剂进行微观表征后发现表面越粗糙、孔隙率越大的成核剂,其成核稳定性越好,所能承受的成核失效温度(高于此温度成核剂将失去成核作用)也越高。

3 相变蓄热器的研究

相变蓄热器主要依靠内部的相变材料来存储热能,再通过换热工质进行换热,解决热量使用在时间和空间上不匹配的问题,被广泛应用于多种系统中,其蓄放热效率影响着整个系统的性能。目前国内外学者主要从增强相变材料的导热、相变蓄能单元的传热特性和相变蓄热器的结构设计三方面进行研究,以期提高蓄热器的换热效率。

周慧琳等[23]对石蜡在矩形蓄热单元内的传热特性进行了研究,矩形蓄热单元示意图如图2所示。研究显示:蓄热阶段石蜡的传热机制由导热逐渐过渡为自然对流,在换热管道外,上部的石蜡熔化最快,左、右其次,下部最慢,上部完全熔化所需时间比下部少20%以上;放热阶段石蜡的传热机制以导热为主,石蜡的凝固按照下部、左/右部、上部的顺序进行。若将热流体的入口温度提高5 ℃,熔化完成时间可减少32%~47%,将冷流体的入口温度降低5 ℃,凝固完成时间可减少38%~61%,可见提高换热流体与石蜡之间的温差能显著提高换热效率。

翅片厚度对其影响较小,而长度和数量对其影响较大,同时还指出,添加翅片会对相变过程中的自然对流产生不良影响[24]。无论在蓄热还是放热过程中,纵向翅片都优于圆形翅片[25]。

图2 矩形蓄热单元示意图

为了改善相变蓄热装置的放热特性,NOBUHIRO M等[26]建立了以1 kg三水合醋酸钠为PCM的圆柱型蓄热实验装置,并通过旋转换热管和固定叶片对换热管外壁上的PCM凝固层进行刮除,试验装置原理图如图3所示。实验结果显示,旋转换热管和固定叶片可在放热过程中去除换热管上的PCM凝固层,且该装置的整体传热系数随着换热管转速的增加而增大,当转速在500 r/min时,总传热系数将比静态换热高出6.5倍,并能一直保持到热量利用率达到70%以上。但该实验并没有考虑电机能耗给整个系统带来的影响,应进一步实验并找出电机能耗与传热增益的平衡点。

图3 试验装置原理图

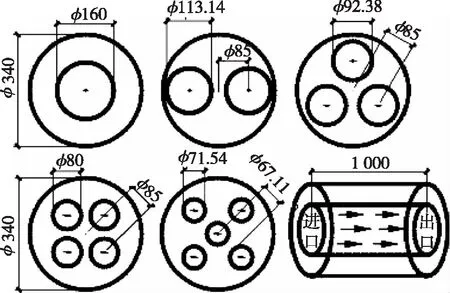

仝仓等[27]对多管式相变蓄热器的换热影响因素进行了研究,多管式蓄热单元示意图如图4所示。研究发现:增加换热管的数量可强化换热效果,降低完成蓄热所需的时间,但增幅越来越小,当换热管增加到5根时,蓄热时间仅为单管的51.5%。并对不同管间距的蓄热时间进行拟合,得到最佳管间距为58.81 mm,此时蓄热时间最短。另外不同材质的换热管对换热速率的影响较小,选择时应以经济性为主。

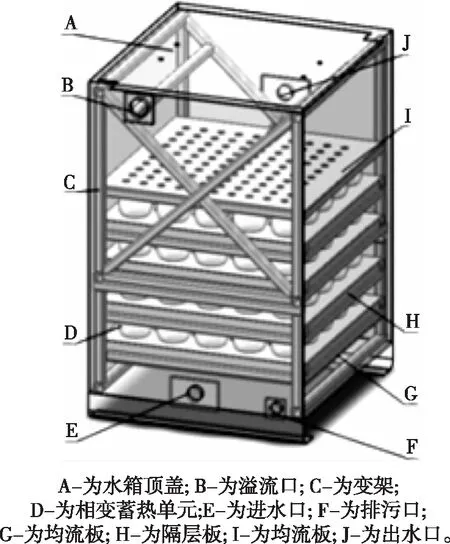

周跃宽等[28]设计了一种以相变材料作为侧壁保温层的相变蓄热装置,蓄热装置结构图如图5所示,并通过实验研究了相变保温层对装置蓄放热特性的影响。结果显示:相较于未使用相变材料的传统蓄热装置,本新型结构蓄热装置完全放热的时间将延长10 h,且装置内设有电加热组件,可充分利用峰谷电价。

图4 多管式蓄热单元示意图(单位:mm)

图5 蓄热装置结构图

方桂花等[29]建立了一种以球型封装氯化钙作为蓄热单元的相变蓄热装置,蓄热装置结构图如图6所示,并研究了其蓄放热特性。研究结果显示:在不改变其它条件时,增加换热流体入口温度和提高其入口流量均可降低蓄热时间。当入口温度从80 ℃提升到90 ℃时,蓄热时间降低了39%,当入口流量从0.1 m3/h增加到0.3 m3/h时,蓄热时间降低了19%;放热时,当换热流体初始入口温度为40 ℃,流量为0.3 m3/h时,与恒进口温度相比变进口温度完全放热的时间可延长1.7倍。

本文作者也做了相关研究,提出一种可实现同时蓄放热的新型板式相变蓄热器[30],并获得了专利授权。板式相变蓄热器结构图如图7所示,同时研究了不同工况下蓄热器的蓄放热特性。结果显示:在加翅片和考虑自然对流的情况下与原始工况相比,蓄热、放热和同时蓄放热时,相变材料的平均相变速率将分别提高155.5%、7.41%和155.45%,对于放热时,还有待进一步的优化以达到更高的换热效率。同时得出换热流体的入口温度和流速也会影响其换热速率,并给出两者较优的取值范围,即在入口温度为348~358 K,流速为0.2~0.4 m/s时,换热速率较快。

图6 蓄热装置结构图

图7 板式相变蓄热器结构图

4 结语

近年来,由于国内外学者大量研究工作的开展,对热量进行“移峰填谷”的相变蓄热技术得到了很大的进展,有效改善了能源供给和使用在时间和空间上不匹配的问题,为新能源的开发和利用奠定了良好的基础,推动我国实现“碳中和”的目标。

本文在对相变蓄热技术进行回顾后发现,目前针对相变蓄热技术的研究主要集中在间接接触式蓄热技术和中低温蓄热技术上,对于直接接触式和高温蓄热技术很少有人涉猎;在有关提高相变蓄热等效传热系数的研究工作中,大多研究针对的是如何提高相变材料的导热系数,而在如何对相变蓄热器结构优化以提高等效传热系数方面研究不足;目前蓄热器大多采用单一蓄热技术,而混合蓄能可以综合不同蓄热技术的优点,在追求高传热的同时兼顾了系统蓄热量的问题。因此,在今后的研究工作中应该更重视直接接触式和高温蓄热技术、蓄热器结构优化、混合蓄能等方面,进一步强化传热性能,提高经济性,以期实现大规模工业化应用。