虚拟DPU技术在机场桥载设备控制中的应用

熊小峰,王鸿砾,马 睿,方 飚,秦毓毅

(国网四川综合能源服务有限公司,成都 610072)

0 引言

随着航空工业的快速发展,民用飞机的数量也越来越多。飞机在机场停靠时原本由飞机辅助动力设备(APU)提供动力,但APU消耗航空燃油量巨大,且二氧化碳的大量排放造成环境的严重污染[1-4]。机场桥载设备的推广应用和APU替代能够有效地缓解这一问题,桥载设备主要包括飞机提供辅助动力的静变电源和专用空调设备[5-7],因此对该设备进行生产控制有着重要现实意义。

目前机场桥载设备的使用是由运维人员现场就地启动和停止,并未实现设备的远程控制和数据采集分析,而且虚拟DPU在工业环境中的应用较少,工业生产现场用的是硬件DPU来实现数据采集和设备控制的逻辑算法功能,如电力发电厂中的DCS控制系统用的是硬件DPU设备,而虚拟DPU常用于控制系统的仿真和实验[9-11]。因此,本系统以国电智深系统EDPF-NT Plus为平台,研究虚拟DPU在实际工业生产控制中的原理及应用技术,成功设计搭建了绵阳机场桥载空调及静变电源设备控制系统。

接下来将对虚拟DPU的工作原理以及控制系统的各个环节进行分析和实际工程设计。

1 虚拟DPU技术

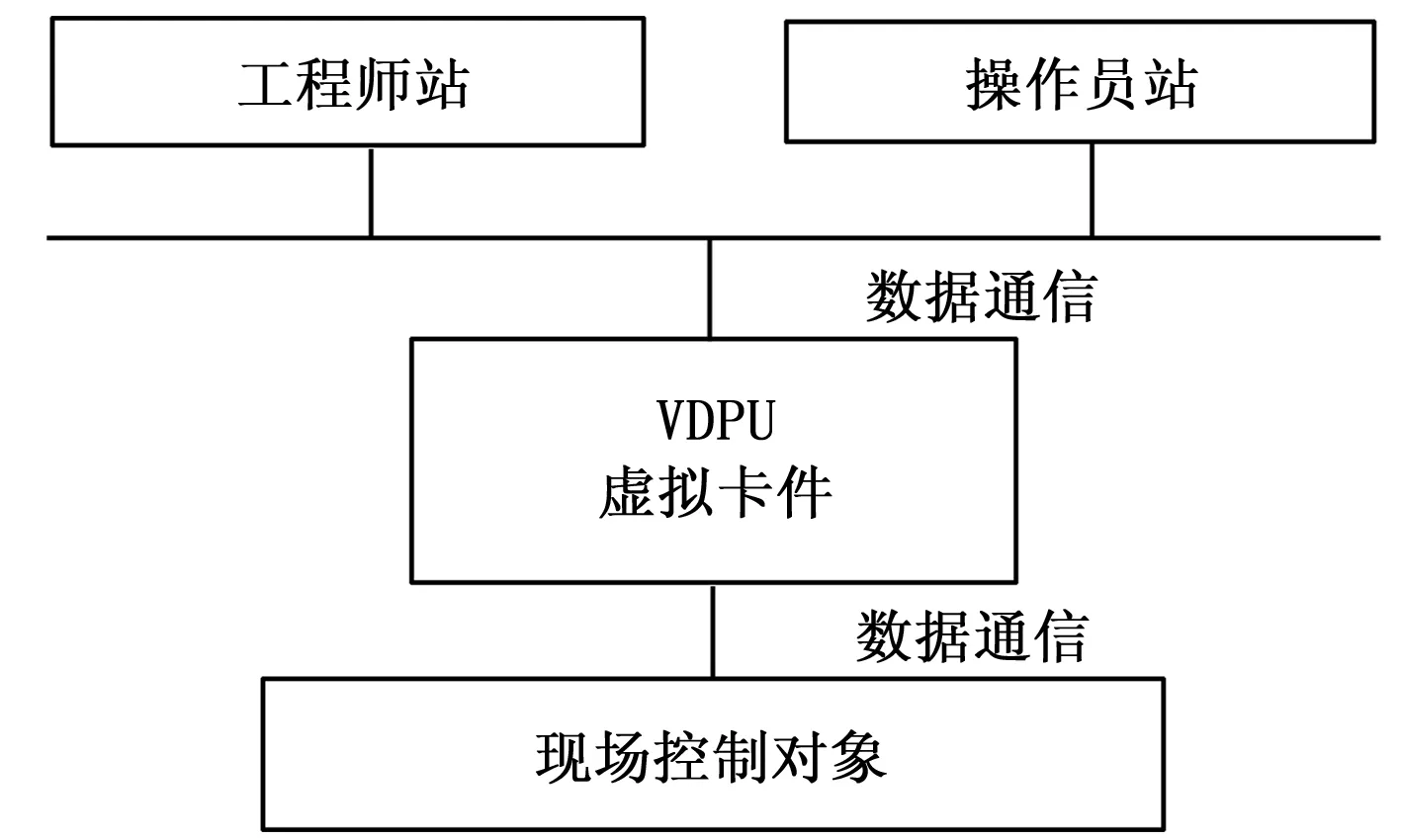

DPU是分散控制系统(DCS)的关键技术,处于核心环节,通过数据通信与上位机工程师站和操作员站进行交互。同时DPU完成控制逻辑和算法的组态、下装及运行,并利用硬件I/O卡件向下与实际控制对象或者执行机构进行数据传输,实现对整个工业对象的数据采集和生产控制,其框图如图1所示。

图1 DPU工作框图

虚拟DPU(VDPU)就是利用软件仿真在计算机上模拟出一个分布式控制单元,能够实现与真实DPU相同的功能[12-14]。VDPU具有逻辑处理、点记录处理、接受和响应指令和发送源点等功能,并且能够通过网络通信方式替代硬接线,与现场控制对象进行数据交互[15-18],向上向下都能够很好地协同工作,其框图如图2所示。

图2 VDPU工作框图

通过使用虚拟DPU技术可以减少硬件DPU设备及大量的接线工作,极大地降低系统成本。

2 系统框架设计

本控制系统设计采用虚拟DPU+串口服务器模式下的Mobus rtu通讯方式[14],此通信模式主要进行虚拟DPU侧和串口服务器侧两大部分的配置。系统框架设计如图3所示。

图3 系统框架图

现场桥载设备运行送过来的信号是通过2芯带屏蔽线缆与串口服务器的通信接口相连接。串口服务器的作用是将现场桥载设备送过来的信号通过串口服务器转换成虚拟DPU适用的以太网信号,并将其送入工控机中。串口服务器此时映射为工控机虚拟的串口,虚拟DPU跟对应的虚拟串口进行通信,从而实现了虚拟DPU作为主站与作为从站[8]的桥载设备进行了数据交互的功能。

3 系统搭建及组态设计

3.1 串口服务器的参数设计

串口服务器的参数配置至关重要,直接影响系统运行数据的正常通信。首先需要将上位机的IP地址设置和串口服务器的IP地址在同一网段,利用Telnet ip命令登录到串口服务器中进行参数设置。然后对数据送到串口服务器的端口进行波特率、数据位、停止位和校验方式的串口配置,与通讯方的参数设置为一致,如图4所示。

图4 串口服务器串口配置图

接下来在模式中将相应端口的工作方式配置为TCP/UDP Socket模式,将通信协议设置为UDP协议,设置好本地的通信端口和对端主机的地址及端口。其中本地端口指的是串口服务的端口,也就是通过这个端口号和虚拟DPU之间进行数据通讯的,串口服务器的参数配置如图5所示。

图5 串口服务器模式配置图

3.2 虚拟I/O卡件的设计

通过DCS系统建立虚拟DPU的虚拟I/O卡件布置图,然后进行虚拟卡件布置图中的虚拟AI、AO、DI以及DO卡件相关参数的设置。首先需要根据设备厂家提供的通信数据地址表进行虚拟卡件的设计和布局,原理是将相同数据类型且数据长度一致的地址连续的数据分配到一个虚拟卡件上,如果数据类型不同或者数据长度不一样分配到了同一卡件,将会出现通信错误。值得注意的是,如果一个卡件上的数据点不足,那么需要依次分配到下一个虚拟卡件上,直到所有的通信数据都在虚拟卡件上分配完毕且每个虚拟卡件上的数据类型和长度均一致。

需要为虚拟卡件设置一个设备编号,同时需要设置一个与此卡件上数据任务进行通信的从站地址,用于建立一一对应的通信通道。最后配置此虚拟卡件上的通信数据类型及数据的起始寄存器地址,虚拟DPU的虚拟卡件的配置如图6所示。

图6 虚拟卡件设计图

3.3 虚拟DPU的参数设计

虚拟DPU的配置主要是通过配置文件来实现的,主要参数包括通信设备标识码,本地、远方的通信地址与通信端口、从站设备的地址,通信数据功能码以及通信数据的寄存器地址,这些参数的配置都需要和串口服务器以及虚拟卡件的参数相对应起来,否则将会出现通信不成功的情况。同时值得注意的是我们需要将虚拟DPU的通信地址设置到工控机的第三块网卡地址上,以建立起通信的通道,这样就完成了虚拟DPU的配置,部分配置代码如下:

[General]

IoDeviceCnt=1

[IoDevice1]

DeviceId=1

protocol=modbus

master=1

LocalIp=192.168.0.201

LocalPort=4000

RemoteIp=192.168.0.10

RemotePort=10 003

Timeout=2 000

Delay=100

Period=100

bufcnt=1

SubTask=3

[IoDevice1_buf1]

SlaveId=101

type=3

unitCnt=4 000

startAddr=250

[IoDevice1_SubTask1]

SlaveId=101

FuncCode=3

StartReg=256

RegCnt=35

PeriodNo=A

需要注意的是,在虚拟DPU的配置文件中,通信是以一个独立设备为单元的,与此同时每一个设备下面又可以建立多个缓冲区和任务区。一个缓冲区域可以建立多个任务区,但是同一个任务区不能跨越多个缓冲区。缓冲区内也需要设置起止协议地址和数据长度,不同缓冲区间可以定义相同的数据类型和单元个数,但是缓冲区间的协议地址空间不能出现交叉。而且缓冲区的协议地址是包含该缓冲区内的任务地址范围的,该缓冲区内的任务数据单元个数不能超过缓冲区的通信数据单元个数,每一个任务区内配置的数据地址是连续的。每一个任务区内的功能码必须是一致的,只能和一个从站设备进行通信。

3.4 系统组态设计

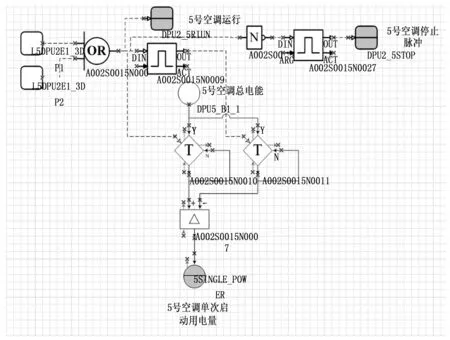

最后对控制对象进行程序组态,通过发送启动指令去启动现场的桥载设备,以及采集现场设备的运行状态来实现设备运行状态的反馈。对于廊桥专用空调设备而言,就地没有单独的运行状态信号,但是有空调左风机和右风机的运行状态信号,那么就需要对廊桥的空调运行状态进行逻辑组态设计。将其左风机和右风机的运行状态进行取或运算,只要任意一个风机在运行,此时我们判断该空调设备在运行。与此同时,我们对取或之后的综合信号进行延时2 s的信号处理,防止信号的误动作,提高信号的可靠性,其逻辑组态设计如图7所示。

图7 空调运行及单次耗电量组态逻辑图

如图7所示,电能表采集的是总的空调耗电量情况,但是我们对设备进行能效分析,需要计算出空调每一次运行的用电情况。那么我们用设备的运行状态为触发条件,保持住瞬间的电能表数据,然后实时记录设备运行的耗能数据,当设备再次启动时进行刷新,记录下实时电能数据与保持的数据之差,则计算出空调设备单次运行的耗电量。对空调进行能效分析,需要计算空调设备的制冷能力,本系统用空气焓差法[19-20]计算制冷量,计算公式如下:

(1)

其中:Q为空调的制冷量,I1、I2分别为空调回风、送风空气焓值,L为风量,υ为湿空气比容,X为空气的湿度,这5个量均不能直接通过测量得出,需要间接计算得出,那么首先对空调设备进风温度、出风温度、环境湿度以及风量进行测量,然后根据原理计算出空调的制冷量,其部分逻辑组态设计如图8所示。

图8 空调制冷量计算组态逻辑图

4 系统运行与测试

4.1 虚拟DPU的启动

一台工控机上可以安装和运行多个虚拟DPU,通过国电智深系统的工程管理器可以设置虚拟DPU的域号和站号,以及该DPU对应的工程师站的编号。点击将虚拟DPU运行起来,可以在桌面看到虚拟DPU的状态颜色由黄色变成了绿色。同时可以在系统状态图上看到其运行状态,这样就可以用工程管理器对该虚拟DPU上传下载组态程序,发送指令或者采集现场数据,虚拟DPU的运行结果如图9所示。

图9 虚拟DPU运行图

4.2 控制系统的运行

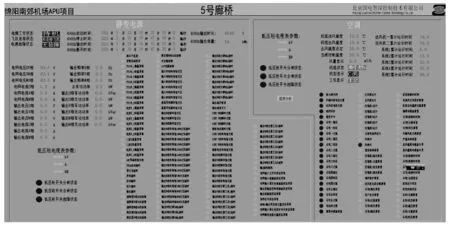

将控制系统运行起来,就可以实现机场就地现场廊桥静变电源和专用空调设备的生产控制和数据采集,也可以采集变压器高低压侧开关及电能计量表的相关运行参数,同时还可以对设备的运行数据进行分析和处理,便于监控现场设备的运行状态和运行情况,其运行的过程画面概况如图10所示。

图10 控制系统监控画面图

通过对5号廊桥的专用空调和静变电源进行数据监控,可以直观知道设备的运行状态,并且可以将设备的故障状态显示到监控画面上,如果就地设备出现故障,运行人员可以第一时间发现问题并及时处理。其中5号廊桥的专用空调和静变电源的运行画面如图11所示。

图11 5号廊桥设备的运行画面图

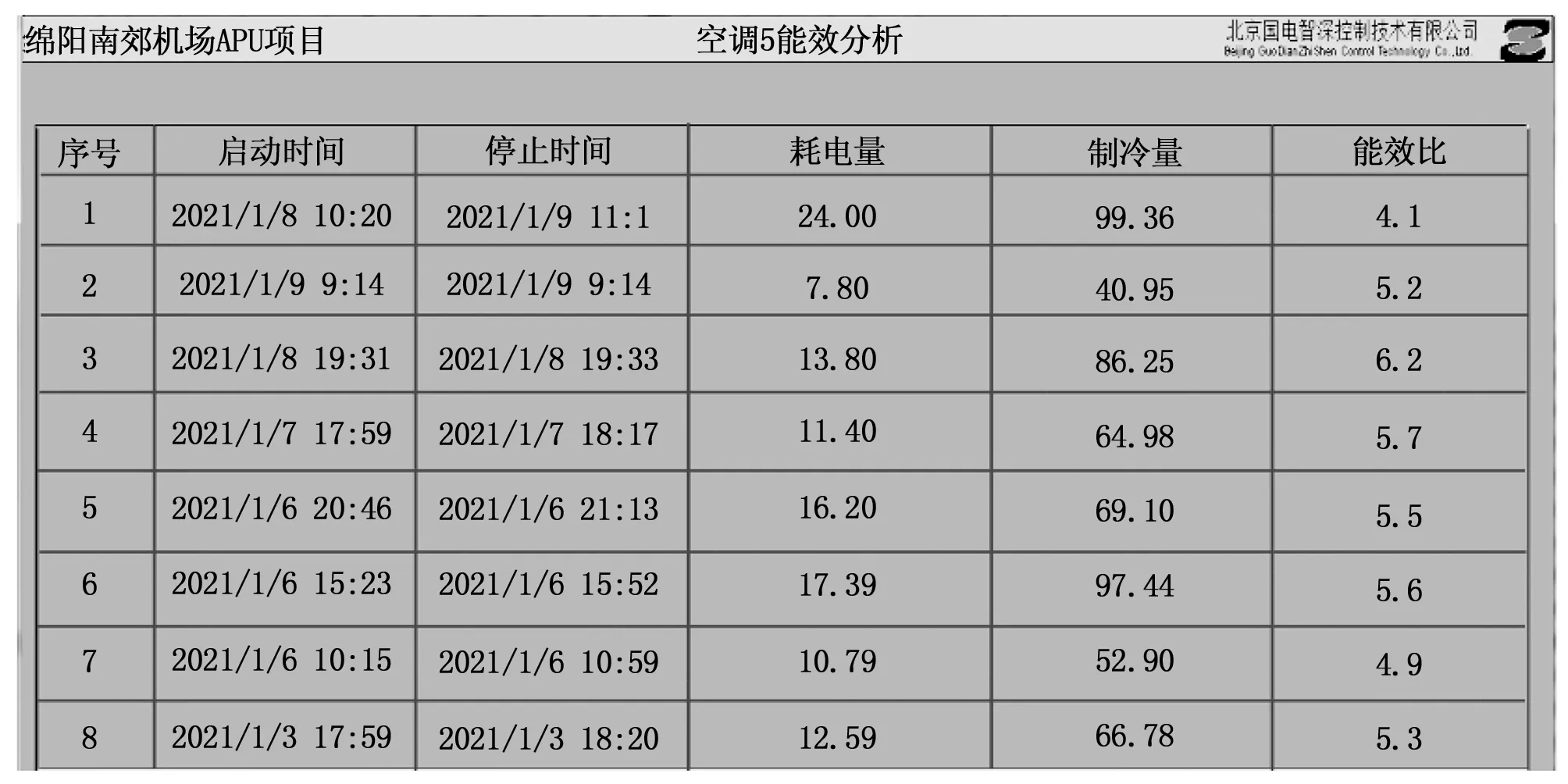

通过能效分析可以得出设备的耗能情况,及时判断出设备是否处于最优运行状态,运行人员主动判断和采取有效的措施保障机场廊桥设备的安全稳定运行,其中5号廊桥专用空调的能效分析运行画面如图12所示。

图12 能效分析画面

4.3 系统的测试

对设计的控制系统进行了运行测试,测试表明设计的桥载设备控制系统具有可靠性和实时性。可靠性表现控制系统中的任一设备对象发生故障不会影响整个控制系统以及其他控制对象的正常运行。控制系统的网络通讯负荷率不大于20%,虚拟DPU的平均负荷率测试不大于40%,整个系统的可利用率大于99%。由于虚拟DPU是在工控机上虚拟出来的分布式控制单元,那么其负荷率的大小取决于工控机的计算性能,其虚拟DPU的运算速度依赖于工控机的运算速度[21-22]。

实时性表现为从就地设备数据变化到控制系统采集并存入数据库中且显示到画面上的时间小于1 s。系统应用层调用一个常用画面时,从接受指令到读取数据库中的数据,再到数据输出的时间小于1 s,满足对现场设备的生产控制和运行信息数据采集的需求和要求。

5 结束语

本文对航空工业环境下飞机运行的桥载设备进行了分析,阐明了机场桥载设备控制系统的价值和意义。本文基于国电智深系统和虚拟DPU技术设计搭建了机场桥载设备控制系统并在绵阳机场落地应用,相关技术指标满足要求。该控制系统利用工业级串口服务器实现了串口数据到以太网数据的转换传输,建立起DCS系统虚拟DPU与设备之间的运行数据通信,满足了数据的长距离传输要求且减少了大量硬接线及现场布线工作,减少了硬件DPU的使用,有效的降低了系统成本。对机场现场的桥载设备实现了远程控制和数据信息采集,极大地方便了运行人员,提高了运维人员的工作效率。最后利用DCS控制系统的数据处理和分析能力,实现了对机场桥载设备的运行能耗分析,为管理者的决策和节能工作提供有效的数据支撑。