冷却板流道数对动力电池冷却效果的影响研究

贾明正 李一岚 黑中垒

摘 要:动力电池是电动汽车的能量源,科学合理的温度可以保证电池的各方面性能。本文通过CFD软件对比分析了单流道冷却板和双流道冷却板对动力电池的冷却效果,探究了冷却液入口速度与入口温度对具有双流道液冷板的电池模组温升的影响。结果表明,双流道液冷板有更好的冷却效果。增大冷却液入口速度与降低冷却液入口温度均能有效降低具有双流道液冷板的电池模组的温度,但是降低冷却液入口温度会增大电池模组的最大温差。

关键词:冷却板;流道数;仿真分析

中图分类号:TM912;U469.72 文献标识码:A 文章编号:1003-5168(2021)15-0117-05

Abstract: Power battery is the energy source of electric vehicles, and scientific and reasonable temperature can ensure all aspects of battery performance. This paper compares and analyzes the cooling effect of the single-channel cooling plate and the dual-channel cooling plate on the power battery through CFD software, and explores the influence of the coolant inlet velocity and the inlet temperature on the temperature rise of the battery module with the dual-channel liquid cooling plate. The results show that the dual-channel liquid-cooled plate has a better cooling effect. Increasing the coolant inlet speed and reducing the coolant inlet temperature can effectively reduce the temperature of the battery module with a dual-channel liquid cooling plate, but reducing the coolant inlet temperature will increase the maximum temperature difference of the battery module.

Keywords: cooling plate;number of flow channels;simulation analysis

目前,电动汽车上使用最广泛的电池是锂离子电池,其性能的好坏直接影响电动汽车的动力性、经济性和安全性[1]。锂离子电池在工作过程中会发生各种复杂的化学与物理变化,释放大量的热量。温度过高,会加快电池副反应进行,使电池性能衰减,甚至会引起电池热失控,从而发生爆炸等事故;温度过低,电池会出现降功率和降容量现象,甚至会引起电池容量不可逆衰减[2]。因此,如何将电池组的温度控制在合适范围内成了关键问题。

LIU等研究发现,与使用相变材料冷却相比,液冷系统在降低电池温度方面表现更好,而相变材料能使电池模组温度均匀性更好[3]。HUANG等研究了典型直线型多通道冷却板的分布特征,提出了一种流线型微通道冷却板设计方法,结果证明,该方法可有效降低流动阻力,换热综合性能提高了44.52%[4]。TONG等设计了一种板式液冷散热系统,分析了冷板厚度和冷却液流速对电池模组散热效果的影响[5]。ZHANG等研究发现,液冷蛇形管相较于普通管道有更好的冷却效果[6]。

为了使电池模组温度降低,减小高低温差异,使液冷系统的冷却效果更佳,本文以原有的单流道冷却板为基础,通过增加流道数来对比单双流道的冷却板对电池温度的影响,并探究了双流道冷却板冷却液入口速度与入口温度对冷却板散热性能的影响。

1 电池模组的结构设计

1.1 冷却板的结构设计

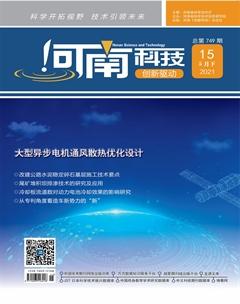

两种不同流道结构的冷却板示意图如图1所示。其中,图1(a)为单流道蛇形盘管布置的冷却板;图1(b)为双流道蛇形盘管布置的冷却板。在保证流道横截面不变的前提下,冷却板由单流道变为双流道,使流道分为单独的上下两部分。

1.2 模组结构设计

动力电池模组由6个单体电池与2块冷却板组成,由于本文主要研究冷却板对动力电池性能的影响,因此单体电池简化为长148 mm、宽27 mm、高97 mm的长方体,电池之间保留1 mm间隙,冷却板材料为铝,紧贴在电池组两侧,如图2所示。

2 CFD仿真模型建立

2.1 有限元模型

分别将安装单流道冷卻板和双流道冷却板的动力电池模组模型导入ANSYS软件中,使用前处理软件对模型进行边界命名与网格划分,根据单体电池的形状特征,网格划分使用六面体网格,将单元格尺寸设置为1 mm,两种模型的网格平均质量为0.929 6和0.912 5,整体质量较好。

2.2 生热率

由于锂电池在工作时热量传递比较复杂,极大地增加了建模难度,本文根据BRENARDI等提出的生热模型计算锂离子电池的生热率[7]。具体计算公式为:

经计算,锂离子电池以3C倍率放电的生热率为40 592 W/m3。

2.3 材料属性和边界条件

冷却液为水,冷却板材料为铝。由于锂离子电池内部构造既包含固体材料,也包含电解质等液体材料,因此在确保计算准确的前提下对锂离子电池内部模型进行合理简化,将电池视为由单一均匀的材料组成;由于电池内部液体基本不流动,因此将电池内部材料视为固体。单体电池的热物性参数如表1所示[8]。

求解器类型为压力求解器,时间设置为瞬态,速度设置为0.2 m/s,初始压力设置为0 Pa,入口温度设置为20 ℃,压力出口设置为0 Pa,环境温度设置为25 ℃。单体电池为固体发热源,定义为Solid类型。壁面与空气的对流换热系数设定为3 W/(m2·K)。冷却板材料为铝,流道部分为水。

3 仿真结果分析

本文使用CFD-POST后处理软件对仿真结果进行处理,得到电池模组完全放电后的温度云图。

3.1 流道数对动力电池温度的影响

单流道冷却板冷却的电池模组3C放电结束时,电池模组和冷却板的温度分布云图如图3所示。电池模组以3C倍率恒流放电结束时,电池模组最高温度为27.26 ℃,最低温度为22.48 ℃,温差为4.78 ℃。由图3(a)可知,电池模组高温部分主要集中在电池中部,低温部分主要集中电池模组两侧,且电池模组靠近冷却液入口一侧的温度低于冷却液出口一侧。由图3(b)可知,冷却液从左侧入口进入,沿着流道流动,沿途带走电池模组产生的热量,最后从右侧出口流出,冷却液温度沿着流道不断升高。

双流道冷却板冷却的电池模组以3C放电结束时,电池模组和冷却板的温度分布云图如图4所示。电池模组以3C倍率恒定电流放电结束时,电池模组最高温度为26.61 ℃,最低温度为22.10 ℃,最大温差为4.51 ℃。冷却板最高温度为22.81 ℃,最低温度为20.81 ℃。

3C放电倍率下,单双流道冷却板冷却效果对比如表2所示,对比放电结束后电池模组的温度分布可知,双流道内最高温度与最低温度均小于采用单流道冷却方式的电池模组,说明采用双流道的冷却板在控制电池模组温升方面有更好的效果。采用双流道结构的冷却板冷却效果要好于采用单流道结构的冷却板。对比放电结束后电池模组的最大温差可知,双流道冷却板在保持电池模组温度均匀方面要好于单流道冷却板。

3.2 冷却液入口速度对双流道冷却板冷却效果的影响

在双流道冷却板的基础上,对采用不同冷却液入口速度的电池模组进行分析。入口速度分别设置为0.05 m/s、0.10 m/s、0.20 m/s、0.40 m/s,放电倍率为3C,其余参数保持不变。电池模组完全放电后的温度云图如图5所示。

冷却液入口速度与电池模组温度分布的关系如图6所示,由此可以发现,电池模组在完全放电后的最高温度、最低温度、最大温差随着冷却液入口速度的增大而减小,且减小速率随着冷却液入口速度的增大而逐渐降低。冷却液入口速度与温差的关系如图7所示,增大冷却液入口速度,可以降低单体电池间的不一致性,但其效果随着入口速度的增大而逐渐降低。

3.3 冷却液入口温度对双流道冷却板冷却效果的影响

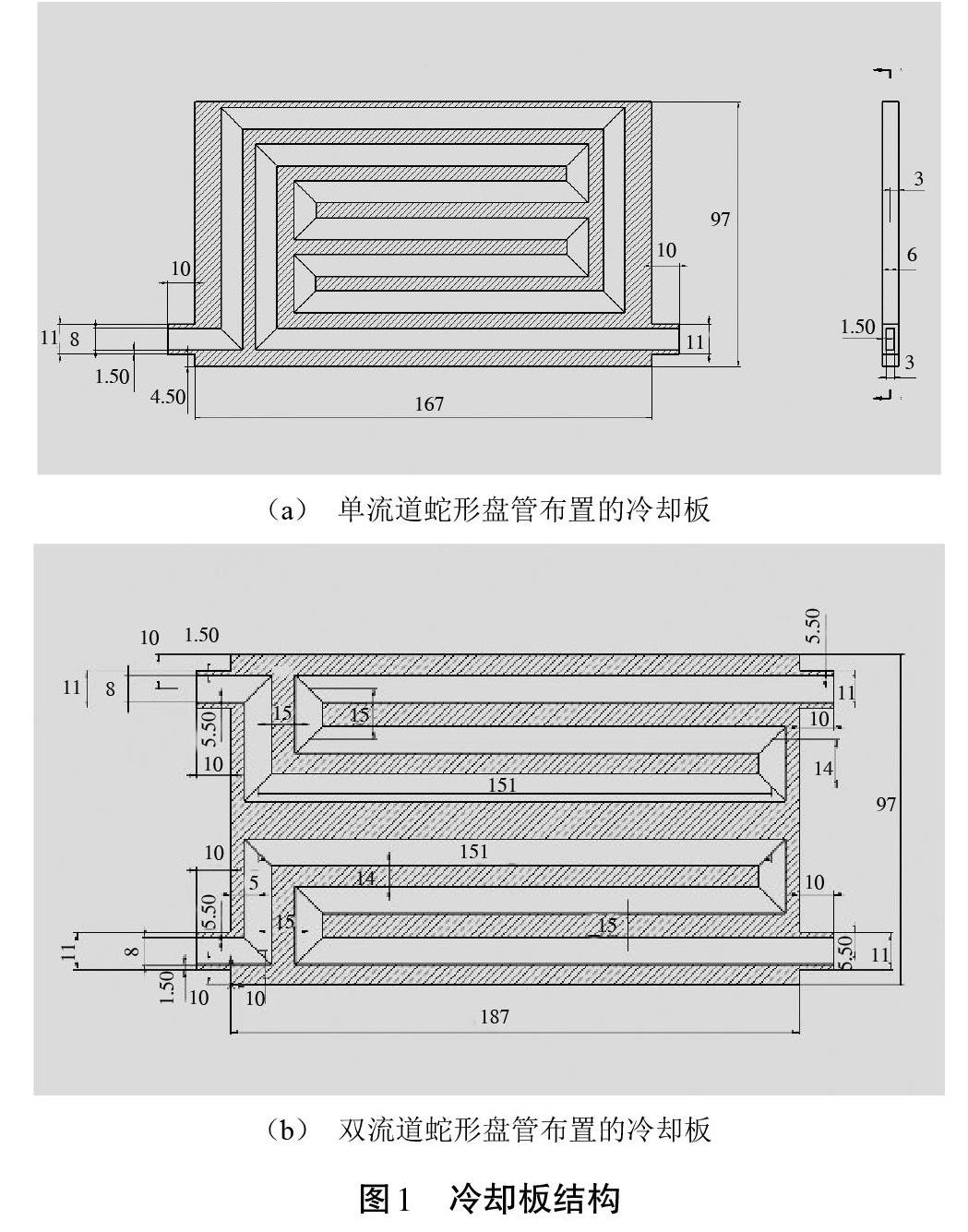

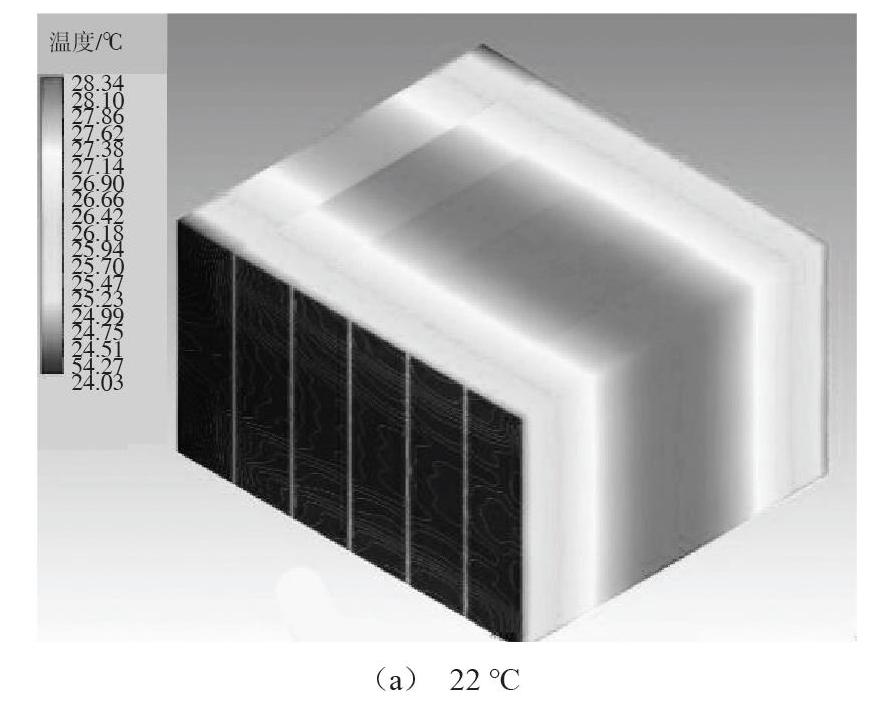

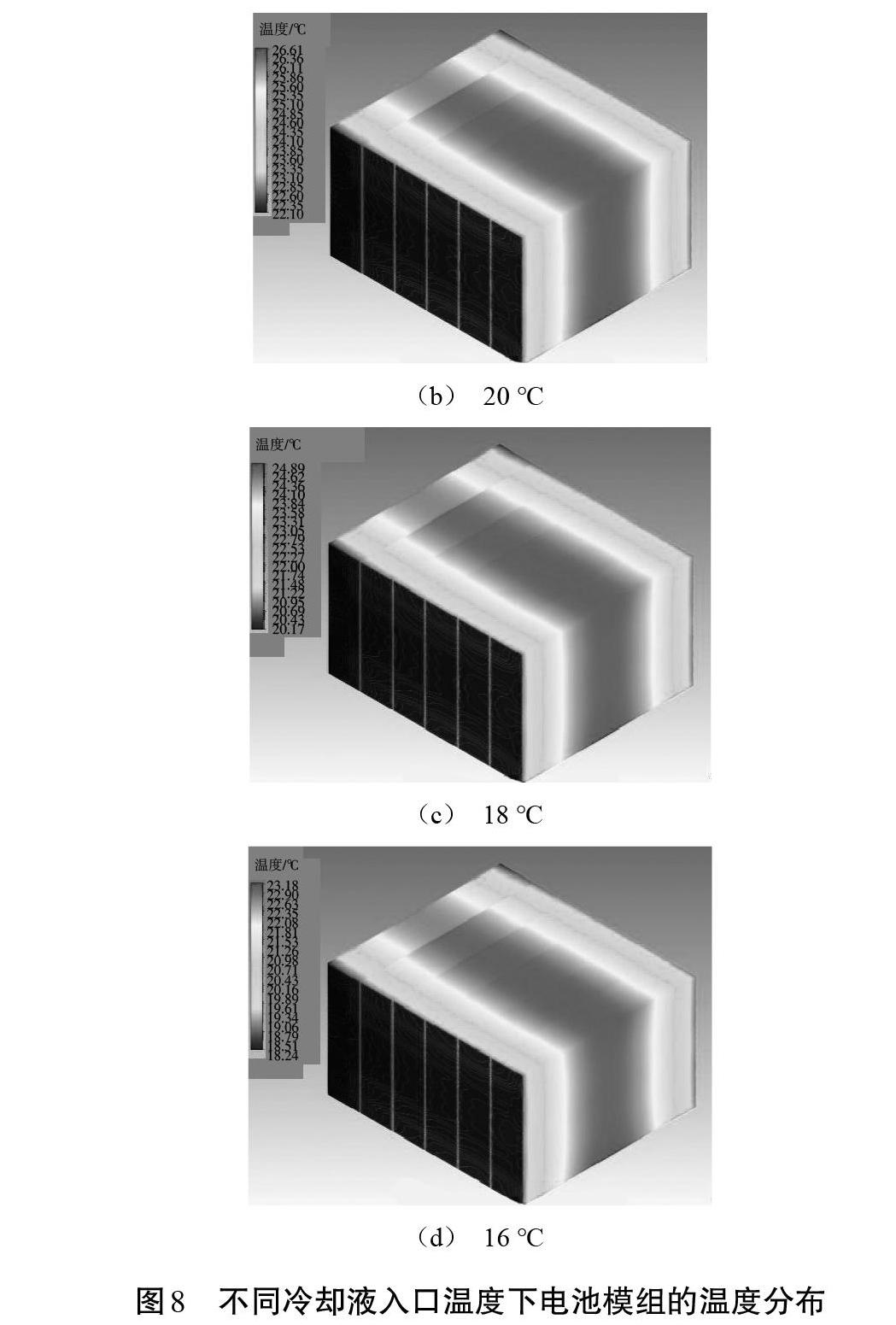

在双流道冷却板的基础上,对采用不同冷却液入口温度的电池模组进行对比分析。冷却液入口温度分别设置为22 ℃、20 ℃、18 ℃、16 ℃,环境温度设置为25 ℃,冷却液入口速度设置为0.2 m/s,其余参数设置保持不变。电池模组完全放电后,冷却液入口温度与电池模组温度的关系如图8所示。

冷却液入口温度与电池模组温度分布的关系如图9所示,电池模组在完全放电后的温度随着冷却液入口温度的升高而升高。冷却液入口温度与电池模组最大温差的关系如图10所示,随着冷却液入口温度的升高,电池模组在完全放电后的温差逐渐减小。因此,降低冷却液入口温度虽然对电池有着较好的冷却效果,却会使电池模组温差增大,即增大了锂离子单体电池间的不一致性,不利于对电池的控制。

4 结论

本文对装配有单流道冷却板和双流道冷却板的动力电池进行仿真分析。仿真结果表明,双流道冷却板相较于单流道冷却板有着更好的冷却效果,增大冷却液入口速度与降低冷却液入口温度均能有效降低具有双流道冷却板的电池模组的温度,但降低冷却板的冷却液入口温度会增大电池模组的最大温差。

参考文献:

[1]邹晓辉,李翔晟,张继龙,等.动力电池模组热管流道变结构研究[J].电源技术,2020(4):527-531.

[2]李一.锂电池组复合相变材料热管理技术研究[D].北京:北京交通大学,2018:18-19.

[3]LIU R,CHEN J X,XUN J Z,et al.Numerical investigation of thermal behaviors in lithium-ion battery stack discharge[J].Applied Energy,2014(132):288-297.

[4]HUANG Y,MEI P,LU Y,et al.A novel approach for Lithium-ion battery thermal management with streamline shape mini channel cooling plates[J].Applied Thermal Engineering,2019(157):113623.

[5]TONG W,BIRGERSSON E,MUjUMDAR S A,et al.Numerical investigation of water cooling for a lithium-ion bipolar battery pack[J].International Journal of Thermal Sciences,2015(94):259-269.

[6]ZHANG Y P,YU X L,FENG Q K,et al.Thermal performance study of integrated cold plate with power module[J].Applied Thermal Engineering,2009(17):3568-3573.

[7]BERNARDI D,PAWLIKOWSKI E,NEWMAN J.A General Energy Balance for Battery System[J].Journal for Electrochemical Society,1985(1):5-12.

[8]柴家棟,杜恒,陈显达.方形锂离子电池液冷管道结构优化设计[J].自动化应用,2020(3):49-52.