折弯异型对铜-水热管传热性能影响的实验研究

张磊,戴叶,陈兴伟,张洁,邹杨

(1中国科学院上海应用物理研究所,上海 201800;2中国科学院大学,北京 100049)

引 言

热管技术近年来在工程中的应用日益普及,因其具有传热效率高、等温性好、启动迅速以及非能动等优点[1-2],在电子器件散热[3-8]、余热回收[9-13]、航空航天[14-15]、空间核反应堆[16-18]等领域都有所应用。自从20世纪70年代以来,国内外科技工作者对于热管进行了大量的研究。Wang[19]研制了一种沟槽型弯曲铜-水热管,分析了弯管与直管在不同倾角下的瞬态传热性能。实验结果表明,弯管在响应时间和传热能力方面对倾角更为敏感。Jiang等[20]研究了弯曲对于电子散热中的扁平热管的影响,结果表明,随着热管弯曲角度的增大和弯曲位置更靠近蒸发段,热管的温差和热阻增大,换热能力减小。徐红艳等[21]针对毛细管90°弯道数目对传热性能的影响进行了实验研究,认为在相同的传输热量的情况下,弯道越多,热管两端温差越大。陶汉中等[22]对小型微槽道热管90°弯曲前后的传热性能进行了比较,结果表明弯曲管的极限传输功率小于直管,热阻与直管相近。李新禹等[23]研究了弯曲角度对扁平热管传热性能的影响,结果显示,利用弯曲扁平热管进行显热储能,热源的温度越高,热管弯曲角度越小,显热储能的时间越短、速率越高。Sangpab等[24]对低温烧结芯微型弯扁热管的传热性能进行了实验研究,研究发现弯曲使得吸液芯产生形变,阻碍液体流动,从而增大热阻,而扁平化则使得吸液芯结构坍塌,从而影响热阻。Peeples等[25]针对不同类型吸液芯热管弯曲后的性能进行了研究,发现弯曲使得吸液芯与壁面发生了分离,毛细压头变小,从而使得工质回流受阻,热管性能明显下降。非能动余热排出系统在发电厂有着重要冗余作用[26-27],而热管的非能动性也引发了相关领域的关注。Wang等[28]通过数值方法研究了热管启动过程,结果表明:热管能有效地导出熔盐堆事故条件下的衰变余热。

前人对传统热管进行了较多的研究,在异型热管方面,针对扁平热管及有芯热管进行了部分研究,但未见有系统、一致的结论,而对于折弯异型传统热虹吸管的传热性能的研究则鲜见报道。在熔盐堆的实际工程应用中,利用热管的优异性能,可以避免产生热点。但受限于工作环境,会遇到需要应用异型热管的场合,如熔盐管道外侧的散热、空间堆冷却端的散热等[29]。本文针对异型热管的传热性能进行了实验研究,并与直管进行了比较,将为异型热管在实际工程中的应用积累经验、提供指导。

1 实 验

1.1 实验系统

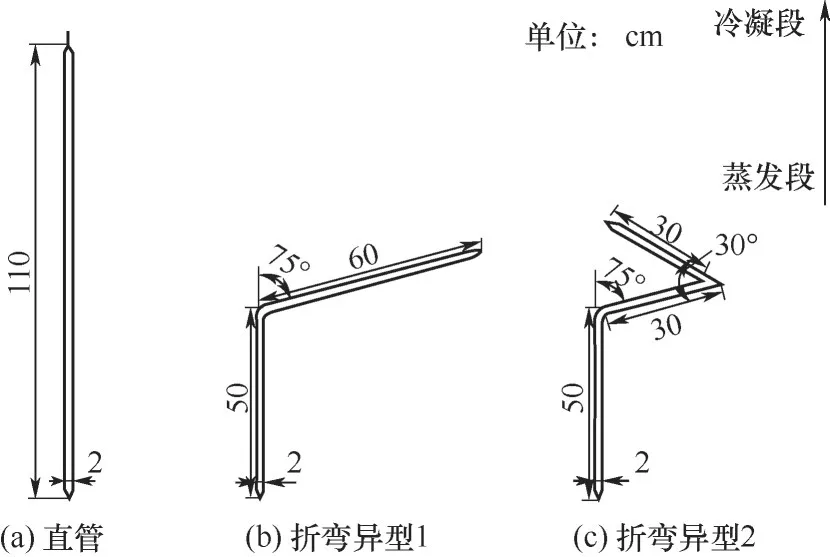

实验所用热管分别为直管、折弯异型1和折弯异型2共三支热管,具体异型位置及角度如图1所示,其中折弯异型1为一道折弯,折弯异型2为二道折弯。热管的内径为2 cm,壁厚0.1 cm;无吸液芯结构,管壁材料为铜,内充工质为15 g水;总长度为110 cm,蒸发段20~50 cm范围内可自由调节,冷凝段长度为30 cm,其余为绝热段。实验系统主要由恒温水槽、热管、激光冷水机和温度测量及采集装置四个部分构成,如图2所示。恒温水槽控温范围为20~200℃,控温精度为0.1℃。激光冷水机流量范围通过量程为16~160 L/h的玻璃转子流量计来进行调控。温度测量采用铂电阻传感器Pt100,在实验前对传感器进行了校准。铂电阻温度传感器在热管上的布置位置如图3所示(异型管类同),为提高测量精度,在绝热段和冷凝段的每一个测点处放置两个温度传感器,且两个传感器为间距180°相对放置。在水冷套的进出口处放置传感器以测量进出口水温,通过温度记录仪BD-3008H20采集记录温度数据。通过改变加热温度、冷却水流量等参数来考察热管的启动性能、等温性能以及传热性能等,探究异型对于热管相关性能的影响规律。

图1 热管设计图Fig.1 Design drawing of heat pipes

图2 实验装置Fig.2 Experimental setup

图3 温度传感器的布置位置Fig.3 Layout position of temperature sensors

1.2 实验工况设置

对于启动、等温性能的研究,冷凝段采取的换热方式为空气自然对流及热辐射,蒸发段加热温度范围为50~90℃,每间隔10℃进行一组实验,共分成5组温度值,通过恒温水槽控温加热。对于最大传热功率、热阻的研究,蒸发段工况设置和启动、等温性能的研究一致,冷凝段采用冷水机进行水冷,40~104 L/h冷却水流量范围,每间隔16 L/h进行一组实验,共分成5组流量值。

1.3 不确定度分析

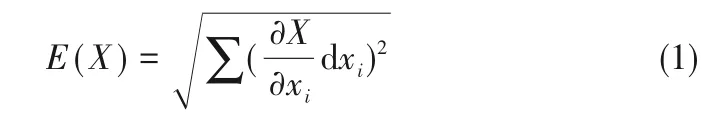

不确定度分析采用Moffat[30]的方法:

其中,X和x分别表示因变量和自变量。d(ΔT)(ΔT为自变量之一)是来自热电阻和温度计录仪的温度测量误差之和:此处使用的热电阻为A级精度,误差为±(0.15℃+0.002T);温度记录仪的读数误差为0.2%FS±0.1;因此d(ΔT)的最大值为0.61℃。流量计带来的误差为±2.5%(mass),误差最大值为2.6 L/h。

1.4 曲率半径与弯管流阻

在微分几何中,曲率的倒数就是曲率半径,即Rcur=1/Kcur。平面曲线的曲率就是针对曲线上某个点的切线方向角对弧长的转动率,通过微分来定义,表明曲线偏离直线的程度。弯管弯曲处相对于直管,曲率增大,曲率半径减小,压力损失系数增大,流阻也随之增大[31],从而使得蒸汽的输运及凝结工质的回流受到影响,弯管的传热性能可能也将受到影响。

2 结果及讨论

2.1 启动性能

对于启动性能的研究,冷凝段采取的换热方式为空气自然对流及热辐射,实验室保持温度场及流场相对稳定。绝热段部分采用保温棉进行包裹以减少对环境的散热损失。按照所设置的工况,分别对三支热管的启动性能进行了实验测试。

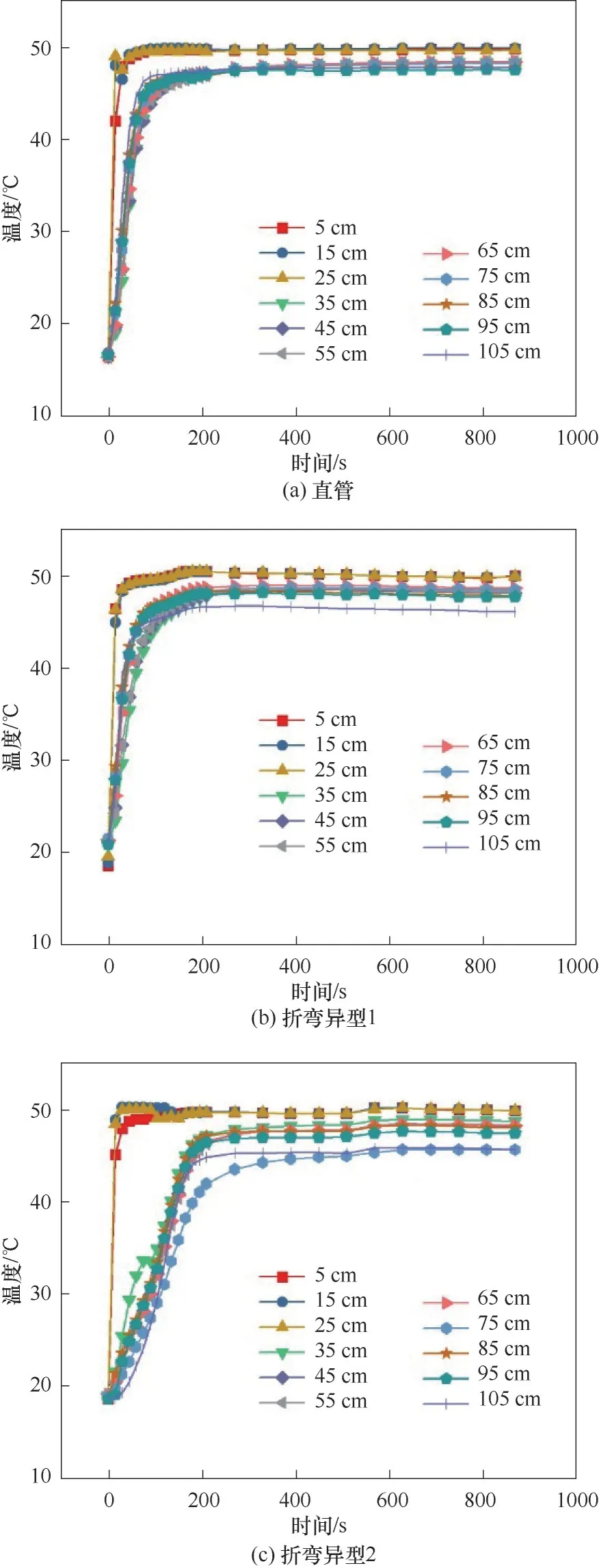

图4为热管启动过程温度变化曲线,限于篇幅,本文只列举了50℃加热温度时的结果。从图中可以看出,在加热温度较低时,异型2的启动出现了“温度滞后”现象,这可能是由于工作液体的蒸发效率较低,异型使得流动受阻,蒸汽不能及时充分地向冷凝段传输。同时,在加热温度为50~70℃时,两支异型热管均有可能出现此现象,在实际应用中为使异型热管更快启动,应提高蒸发段的加热温度。根据1.4节的分析,如热源温度不可提升,则可考虑增大折弯处的曲率半径以减小流动阻力。

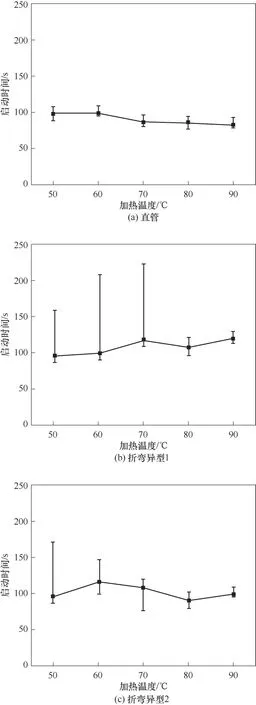

图4 50℃加热温度时启动过程温度变化Fig.4 Temperature change during start-up at 50℃heating temperature

图5所示为三支热管的启动时间,借鉴“上升沿时间”[32]的设定,将实验开始至所有测点的温度达到稳态温度的90%时经历的时长视为启动时间,可以看出,在不同加热温度下,三支热管的启动时间存在一定差异。数据点上下方向的Y偏差为多次重复实验的结果范围,经过重复实验发现,在加热温度较低时,若异型管出现“温度滞后”现象,则启动时间较直管增加81%~188%,若未发生“温度滞后”现象,相同加热温度下三支热管的启动时间相差在30%以内。异型对于启动性能的影响不存在明显规律,但在加热温度较低即50~70℃时,有可能出现“温度滞后”现象,从而使得启动时间较直管显著增加。整体而言,所有工况的启动时间都在4 min以内。

图5 热管启动时间Fig.5 Start-up time of heat pipes

2.2 等温性能

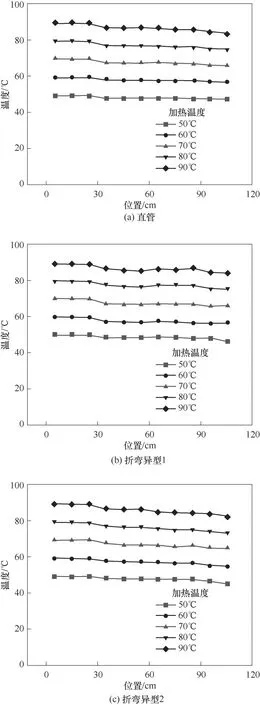

图6为达到稳态后热管各位置的温度曲线,采取稳态后10 min内的温度平均值作为数据点。可以看出,在各个实验工况下,三支热管的蒸发段与冷凝段之间的等温性能良好。

图6 稳态后等温温度Fig.6 Isothermal temperature after steady state

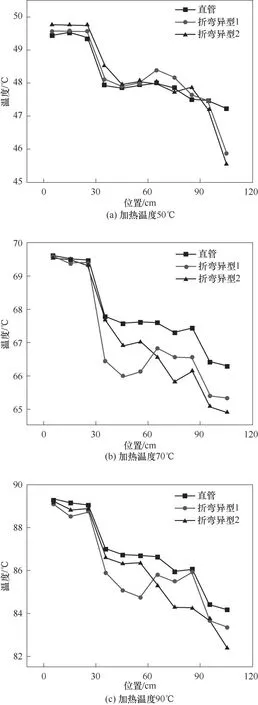

从图7中蒸发段与冷凝段之间的温度落差可以看出,直管的等温性能最好,折弯异型2的等温性能相对最差。这主要是因为折弯异型给热管的蒸汽输运以及冷凝工质的回流都带来了一定的阻碍,两道折弯热管尤甚;同时,由于折弯减小了冷凝段与蒸发段之间的重力势差,重力给冷凝工质回流的辅助作用有所减小,传热恶化,从而使得等温性能变差,但随着加热温度的升高,直管和异型热管之间的等温性能差距减小,这主要是因为随着加热温度升高,工质蒸发量增加,蒸汽压和流速也增大,整个热量传输回路受到折弯的影响也减小。从以上结果可以得知,应综合考虑实际工程需要及异型对启动、等温性能带来的影响设计热管的异型式样,条件允许时可升高蒸发段加热温度以减少异型带来的不利影响。

图7 稳态后等温温度对比Fig.7 Comparison of isothermal temperature after steady state

2.3 最大传热功率

冷却水从冷凝段带走的热量可通过式(2)进行计算。利用冷却功率来考量热管在不同加热温度、不同冷却水流量下的最大传热功率。

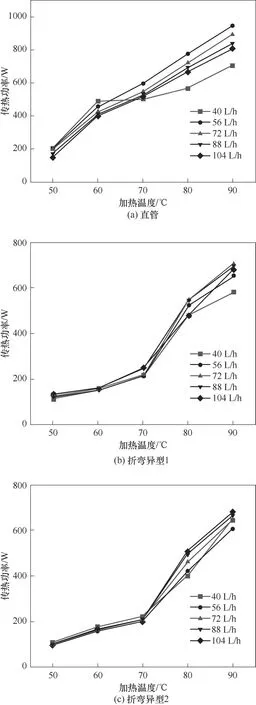

式中,c为水的比热容,J/(kg·℃);m为冷却水的体积流量,kg/s,数据由实测流量(单位L/h)换算得出,1 kg/s=3600 L/h;Qc为冷却功率,W;Tin和Tout分别为冷却水进、出口温度,℃。保持冷却水进口温度为20℃,5组加热温度设定下的传热功率结果如图8所示。从图中可以看出,在所设定的冷却水流量范围内,传热功率均出现了最大值,随着加热温度的升高,传热功率增大。

图8 热管的传热功率Fig.8 Heat transfer power of heat pipes

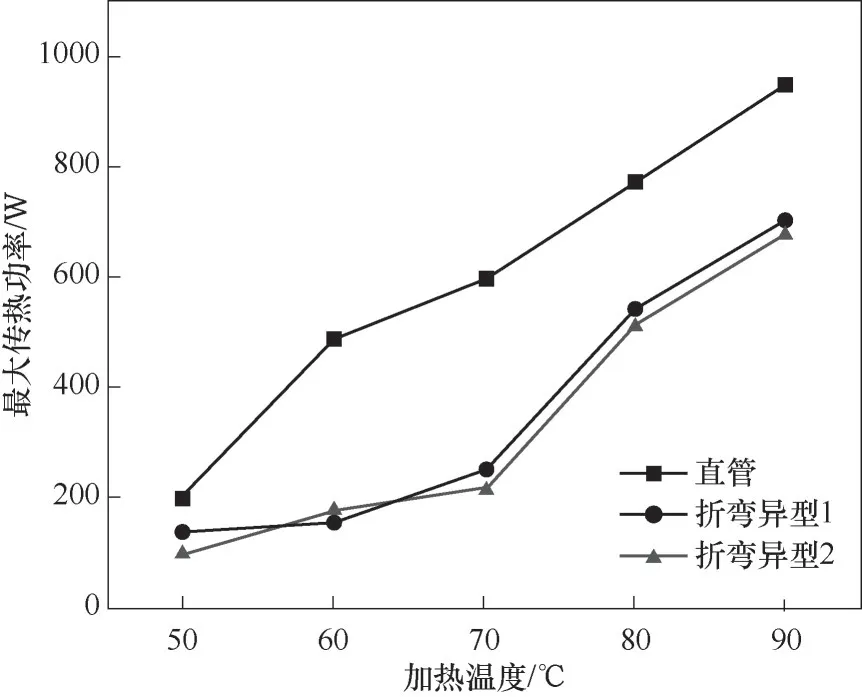

将冷却功率的最大值作为该工况下的最大传热功率进行性能考量,如图9所示,直管的传热功率整体较高,在50、60、70、80、90℃加热温度下,分别为205、490、600、777、948 W;而对于折弯异型1,对应的最大传热功率分别为135、161、251、548、706 W;对于折弯异型2则分别为104、177、222、508、684 W。在加热温度较低时,异型给最大传热功率带来的影响较大。这主要是因为冷凝段虽然都设置了相同的冷却水流量,但在蒸发段加热温度较低时,折弯异型使得热量经绝热段传输到冷凝段的总量以及速率都有所减小,冷却水无法带走更多的热量,而在加热温度达到80℃以上时,加热温度的升高减小了上述折弯带来的影响,折弯异型管与直管最大传热功率的差距缩小到30%以内。整体上,折弯异型2的最大传热功率略小于折弯异型1。若工程上不可避免需要采用异型热管时,应尽量提高蒸发段的加热温度,并通过实验调整异型的设计如增大折弯处的曲率半径等,以期获得较好的传热性能。

图9 最大传热功率对比Fig.9 Comparison of maximum heat transfer power

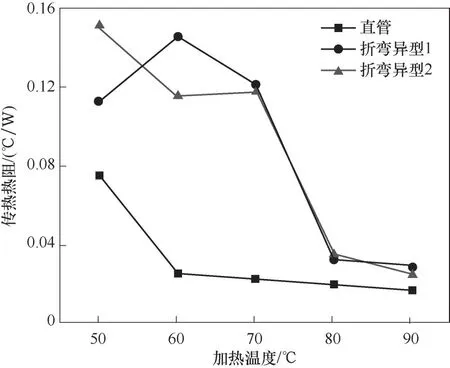

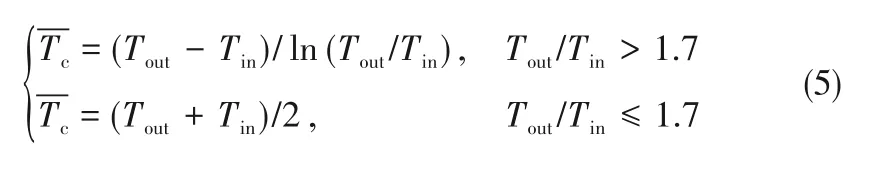

2.4 蒸发段传热热阻

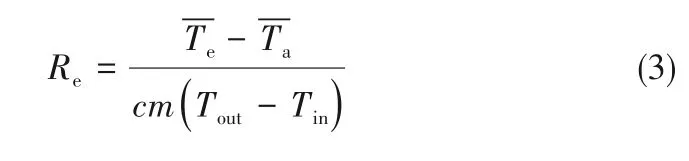

蒸发段的传热热阻可根据式(3)进行计算:

式中,Re为蒸发段的传热热阻,℃/W;和分别为蒸发段和绝热段的平均温度,℃。

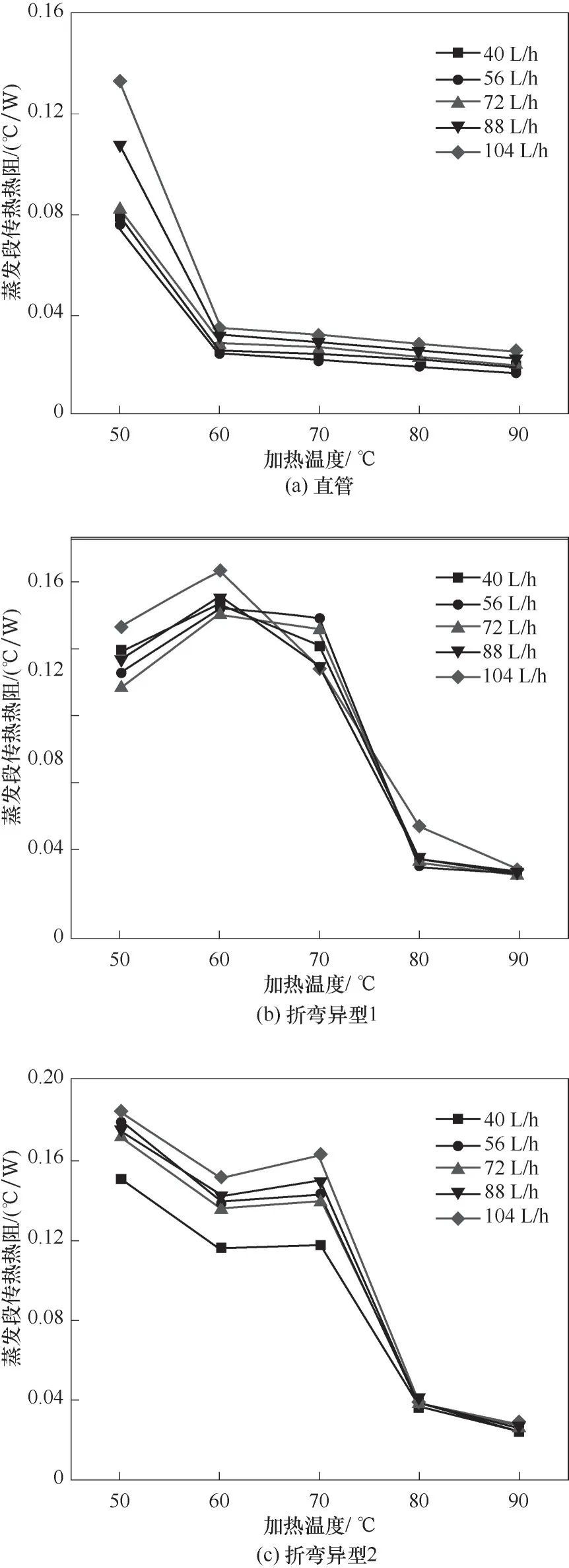

图10分别为三支热管的热阻。随着加热温度的升高,直管传热热阻呈现出整体下降的趋势,从50℃提高到60℃时,下降趋势最为明显,60℃以后下降趋势较为平缓,且冷却水流量在56 L/h时的传热热阻最小。而折弯异型1的传热热阻则呈现出先增大后减小的趋势,在加热温度为60℃时最大,左右相当,而在加热温度升高至80℃及以上时,传热热阻显著减小。对于折弯异型2,传热热阻呈现出先减小后增大接着减小的趋势,同样在加热温度升高至80℃以上时,传热热阻显著减小。分析可知,折弯增加了蒸汽运输及工质回流的局部压力损失,从而使得整体的压力损失增大,这导致了热阻也有所增大,增大折弯处的曲率半径或可有效减小局部压损,提高传热效率。

图10 蒸发段传热热阻Fig.10 Heat transfer resistance of the evaporation section

图11为不同加热温度下的最小传热热阻对比,从图中可知,直管的传热热阻小于异型管,对于异型管,应使得蒸发段的加热温度大于80℃才能使传热热阻达到10-2量级的数值。

图11 传热热阻对比Fig.11 Comparison of heat transfer resistance

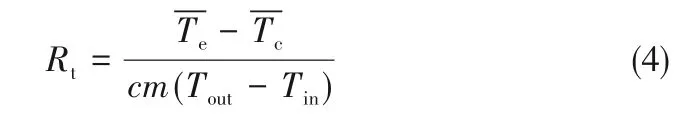

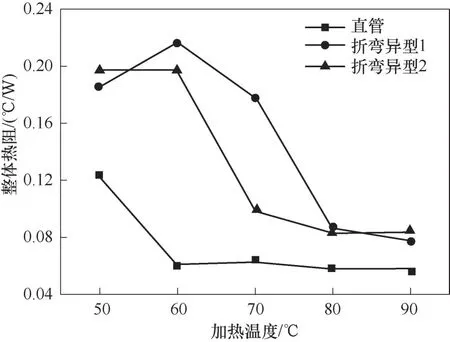

2.5 热管整体热阻

利用式(4)来考察热管的整体热阻:

其中,Rt为热管的整体热阻,℃/W;为冷却水进出口温度的对数平均温差,℃,通过式(5)进行计算:

图12为三支热管的整体热阻曲线,图13为整体热阻的对比。将整体热阻和蒸发段热阻进行对比可知,在加热温度较低时,蒸发段热阻占整体热阻的约2/3(对比图13和图11),随着加热温度升高,蒸发段热阻占比减小。因此,在相对低温热源环境应用时,应着重考虑降低蒸发段的热阻。

图12 热管整体热阻Fig.12 Total thermal resistance of heat pipes

图13 整体热阻对比Fig.13 Comparison of total thermal resistance

3 结 论

为探究异型对于热管传热性能的影响,本文对直管、折弯异型1、折弯异型2三支热管进行了一系列的实验研究,通过改变其加热温度、冷却水流量,综合分析可以得到以下结论。

(1)异型热管在加热温度较低即50~70℃启动时可能会发生“温度滞后”现象,将使得启动时间显著增加。

(2)加热温度较低时,异型热管的最大传热功率较小,加热温度升高到80℃以上时,异型管与直管的最大传热功率缩小到30%以内,加热温度为90℃时,三支热管的最大传热功率分别为948、706、684 W。

(3)异型对于传热热阻有着较为明显的影响,尤其是加热温度较低时带来的影响更为显著,而当加热温度升高到80℃以上时,异型管的传热热阻可减小到10-2量级数值。

后续可根据本工作的结果,结合实际需要设计性能优良的异型热管,以期在工程应用中获得更好的效果。

符号说明

c——水的比热容,J/(kg·℃)

Kcur——曲率,m-1

m——冷却水体积流量,kg/s

Qc——冷却功率,W

R,Re,Rt——分别为热阻、蒸发段热阻和整体热阻,℃/W

Rcur——曲率半径,m

Tin,Tout——分别为冷却水进、出口温度,℃

Ta,Te——分别为绝热段和蒸发段管壁的平均温度,℃

ΔT——温差,℃

X,x——分别为不确定性分析的因变量和自变量

下角标

a——绝热段

c——冷凝段

e——蒸发段

i——自变量序号

in——冷却水进口

out——冷却水出口

t——整体