LiFePO4锂离子动力电池45℃容量衰减机理

张凯博,徐晓明,薛有宝,万柳,田威,曾涛,张亚婷

(1天津力神电池股份有限公司,天津 300384;2西安科技大学化学与化工学院,陕西西安 710054)

引 言

近年来,随着绿色新能源需求的快速增长,锂离子电池行业发展极为迅速,尤其是乘用车动力电池领域中磷酸铁锂/石墨电池具有优异的特点而备受关注[1-4],如循环寿命长、安全性高、低成本和无记忆效应等成为高能量密度电池的研发目标[5-9]。然而,LiFePO4电池在高温循环过程中存在寿命衰退严重的趋势[10-16],极大地缩短动力电池的使用年限,难以满足乘用车动力电池10年以上的寿命要求[17-19]。因此,研究电池在高温循环中的失效机理,有助于改善高温循环的电池使用寿命,对于实现动力电池研发突破具有重要意义[20-24]。

本实验采用52 A·h方型磷酸铁锂电池作为样品,模拟动力汽车在实际使用温度条件下进行循环测试,对失效电池的电化学性能以及循环前与解剖后的正负极片进行拆分研究,结合众多理化测试方法研究方型LiFePO4/石墨动力电池在高温条件下的循环衰退机理,并将容量衰退区分为正负极活性离子损失、结构相变损失及金属析出损失,分析其失效的主要原因,为锂离子电池的体系和工艺研发提供参考意义。

1 实验材料和方法

1.1 电池样品准备

研究对象为本公司电动汽车的实验研发电池,某型号方型钢壳LiFePO4/石墨动力电池,主料使用磷酸铁锂作为正极材料,石墨为负极材料,按照本公司生产工艺制备得到正负极片,采用(12+3)μm点胶隔膜,以本公司卷绕式工艺生产电池,标称电压为2.5~3.65 V,经过化成、容量标定后获得额定容量为52 A·h的方型电池。

1.2 全电池性能测试

在45℃恒温箱环境下采用美国Arbin电池测试系统(100 A)对电池进行循环性能测试。测试步骤为以1 C(52 A)充电至3.65 V,转恒压充至0.05 C(2.6 A),静置30 min,随后以1C恒流放电至截止电压2.5 V。选用美国Reference3000型电化学工作站测试电化学阻抗(EIS),振幅5 mV,测试频率区间10-2~104Hz。

1.3 半电池性能测试及材料表征

将拆解后空电态的正负极片用碳酸二甲酯(DMC)清洗,烘干,冲片后与锂片、隔膜和电解液组装成CR2430型纽扣电池,静置12 h后进行充放电容量评估。正极测试步骤:0.1 C充电至3.75 V,转恒压充电至0.05 C,静置30 min,0.1 C放电至2.0 V。负极测试步骤:0.1 C放电至0.005 V,静置30 min,0.1 C充电至2.0 V,恒压充至0.05 C。

采用X射线衍射仪(日本RINT2000型)分析活性材料的物相结构,CuKα射线,管压40 kV、管流100 mA,扫描速率为10(°)/min,扫描范围为10°~90°。用扫描电镜(日本JEOL7600F型)观察结构和形貌,用聚焦离子束(FIB)技术平剖LiFePO4颗粒并观察剖面形貌。电感耦合等离子质谱仪(美国IRIS Intrepid II型)测试材料的元素成分。

2 实验结果与讨论

2.1 全电池容量分析

图1(a)显示了LiFePO4/石墨实验电池在45℃下的1C循环性能曲线,经过1191次的长周期循环后,容量保持率逐渐衰减至80.03%。循环曲线呈现三段式下降,前中期容量衰减较为平缓,而后期容量衰减显著加快,表明电池的容量衰减受高温影响显著。图1(b)是全电池的1C恒流充放电曲线,第1、500和1000次循环曲线的容量保留率分别为100.07%、92.75%和86.60%。

图1 LiFePO4/石墨动力电池在45℃下的容量衰减曲线(a)和不同循环次数的恒流充放电曲线(b)Fig.1 Capacity decay curve(a)and constant current charge-discharge curves of different cycles(b)of LiFePO4/graphite power battery at 45℃

2.2 电池解剖状态及EIS阻抗分析

将方型实验电池放电至2.5 V空电后进行解剖。解剖前失效电池厚度增加,发生轻微膨胀。由表1可知,新鲜电池解剖后存在大量电解液,而失效电池无剩余电解液。另外,正负极膨胀率分别为9.52%和22.41%,说明在高温45℃长周期循环过程中,正负极片在脱嵌锂过程中产生膨胀,副反应不断累积如电解液高温分解形成不溶性产物以及还原产气、金属沉积等因素都是可能导致电池厚度增加的原因。断被消耗,Rs随之增加。另外,RSEI、Rct增加表明高温循环后期SEI膜可能增厚,离子电导率下降,脱嵌锂

表1 新鲜电池与失效电池的电解液、极片厚度对比Table 1 Comparison of electrolyte and electrode thickness between fresh and failed batteries

图2为动力电池循环前后的交流阻抗图以及拟合等效电路图。欧姆电阻(Rs)由电极阻抗、电解液阻抗等组成;RSEI为SEI膜电阻;电荷转移阻抗(Rct)代表活性物质表面的电荷转移阻抗;低频区斜线代表活性材料中的扩散阻抗[25]。由表2数据可知,随着循环次数的增加,界面反应速率加快[26],电解液不反应的活性降低,电化学反应阻力增加,电荷转移过程中受限[27]。

图2 全电池在循环前后的电化学阻抗图和拟合等效电路图Fig.2 EIS of the full battery before and after cycling and the fitted equivalent circuit diagram

表2 电池测试前后的EIS拟合数据Table 2 EIS fitting data before and after battery test

2.3 正极LiFePO4失效分析

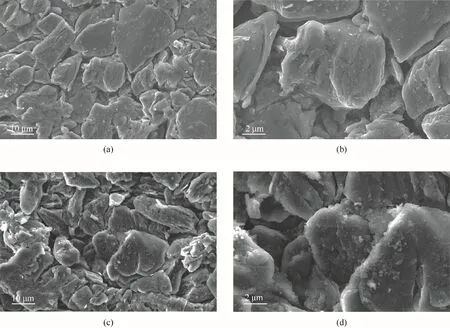

图3为正极LiFePO4在循环前后的形貌变化以及通过聚焦离子束(FIB)制样后剖面的SEM图。通过对比发现,LiFePO4经历长循环后颗粒表面依旧光滑,形貌无明显变化,而剖面图中,存在部分微裂纹,这种现象是由长周期循环过程中锂离子在LiFePO4颗粒中反复脱嵌引起的应力变化造成的,裂纹的形成让添加剂与活性物质接触不良,并消耗部分电解液,电池欧姆极化内阻增加。Wang等[28]关于正极磷酸铁锂的研究中也存在类似的裂纹。

图3 正极磷酸铁锂新鲜极片[(a),(b)],失效正极(c)及剖面(d)Fig.3 Fresh pole piece[(a),(b)],faded cathode(c)and profile(d)of LiFePO4

图4为正极在失效前后的XRD谱图。由图可知,45℃循环前后的LiFePO4峰位与峰强度基本无变化,保持稳定的橄榄石型结构。此外,失效电池正极中FePO4相峰仍然显著,表明没有足够的活性锂离子与FePO4相结合形成LiFePO4,导致FePO4相孤立并处于缺锂状态,造成这种原因主要是45℃长循环过程中LiFePO4提供的活性锂离子以有机/无机锂盐、析锂等状态损失于负极,正极充放电克容量不平衡[29-30]。另外,正极剖面裂纹也可能会破坏这些所处位点FePO4相的离子脱嵌通道。

图4 失效前后正极磷酸铁锂的XRD谱图Fig.4 XRD patterns of LiFePO4 cathodes before and after failure

新鲜电池与失效电池的正极容量对比如表3所示,样品1、2为新鲜电池和失效电池的平行样。由表可以看出循环前后正极材料的容量衰减较为缓慢,失效正极克容量损失为11.24 mA·h/g,占新鲜电池克容量损失约为7.43%,经过对电极锂片补锂后,放电克容量损失为8.66 mA·h/g,容量损失约为5.68%,计算得到活性锂离子损失为1.75%,而正极结构变化损失约为5.68%,因此正极衰减影响较小。

表3 新鲜电池与失效电池正极/Li半电池的平均容量Table 3 Average capacity of fresh and failed battery cathodes/Li half-cell of LiFePO4

2.4 负极石墨失效分析

从图5可以看出新鲜负极极片表面光滑,块状轮廓清晰。在45℃循环下容量保持率衰退至80%时,石墨负极形貌发生了改变,块状颗粒变得粗糙,这种差异性的表现主要是高温下负极界面反应的形成造成了SEI膜的厚度增加,而负极动力学性能的衰退归因于SEI膜的生长[31]。高温循环过程中可能会发生过渡金属元素溶出并沉积在石墨表面,以及活性锂的不可逆损失[32]。采用ICP-AES定量分析失效负极的元素含量及锂离子损失情况,结果表明失效负极中锂含量为0.04%(质量分数),验证了石墨表面SEI膜的破裂与持续生长,消耗了大量的活性锂离子。另外,检测到微量的Fe元素为0.02%,说明正极在高温循环中已经有少量的Fe2+溶出,会还原并迁移至石墨层表面,对SEI膜再生长具有一定的催化作用,造成不可逆容量衰减[33]。

图5 石墨负极新鲜极片[(a),(b)]和失效负极[(c),(d)]Fig.5 Fresh[(a),(b)]and failed[(c),(d)]anodes of graphite

图6为新鲜石墨负极与循环后负极对比的XRD谱图。忽略刮粉制样时铜屑的影响,循环前后样品的特征峰与峰强度重合度良好,因此全电池在高温循环中仍能保持石墨晶体的稳定结构。

图6 失效前后负极石墨的XRD谱图Fig.6 XRD patterns of graphite anodes before and after failure

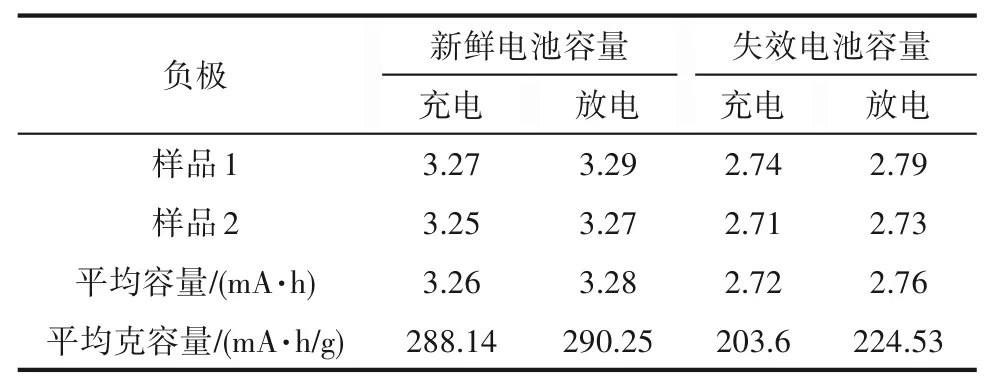

从表4可得,失效负极充电克容量损失为84.54 mA·h/g,克容量损失约为29.34%,经过对电极锂片补锂后,放电克容量损失为65.72 mA·h/g,容量损失约为22.64%。由此可见,负极在脱嵌锂的过程中逐渐消耗活性锂而引起容量损失约为6.7%,其负极结构变化造成的容量损失为22.64%。结果表明失效负极补充锂离子后克容量部分恢复,说明在45℃循环中大量活性锂离子产生不可逆容量损失。因此,负极失效是加速电池循环衰减的主要因素之一。

表4 新鲜电池与失效电池负极/Li半电池的容量Table 4 Average capacity of fresh and failed battery anodes/Li half-cell of graphite

3 结 论

通过对磷酸铁锂/石墨动力电池的45℃高温循环分析,发现循环后正负极片厚度增加,如电解液大量消耗,产生副产物及金属沉积等都是电池厚度增加的原因。LiFePO4在循环过程中保持稳定结构,没有较为明显的结构变化,且正极活性锂损失仅为1.75%,不是造成电池容量衰退的主要因素。45℃下负极表面电解液分解及SEI膜持续生长消耗大量的锂离子,经补锂后计算消耗活性锂引起容量损失为6.7%。另外,负极表面出现少量Fe元素沉积可能对SEI膜再生长具有催化作用。结果表明,45℃高温循环衰减的原因是正负极动力学性能衰退而引起,尤其是负极容量损失较为严重。