基于晶体生长及形貌的煤灰渣黏温模型

沈中杰,郭晓镭,梁钦锋,刘海峰

(上海市煤气化工程技术研究中心,华东理工大学,上海 200237)

引 言

气流床煤气化技术具有碳转化率高、煤种适应性广、气化规模大等特点,具备进一步提高操作压力和温度的潜力,而气化炉的高效转化和长周期、绿色安全稳定运行是以该技术为上游核心的工业发展的关键[1]。气流床气化炉采用液态排渣技术,灰渣的黏温特性直接影响熔渣流动,高温熔渣的顺利排出至关重要[2]。然而,气流床气化炉运行条件苛刻,常规的研究方法和手段难以直接测量炉内高温高压条件下灰渣的黏度。研究者常采用高温黏度仪通过实验测量或根据经验或半经验方法建立黏温模型来获得灰渣的黏温特性[3-5]。

当温度高于液相温度时,灰渣以近似牛顿流体的形式流动[6];而温度低于液相温度时,灰渣结构转变或晶体析出导致固相分数增加,黏度急剧增加,灰渣转变为非牛顿流体,流动性的降低极易造成气化炉堵渣停车[6-7]。气流床气化炉煤种适用性广,灰渣中的CaO、SiO2、Al2O3和Fe2O3等组成和含量复杂多变,显著影响熔渣结晶行为,进一步增加了灰渣黏度预测的难度[8-10]。研究发现,煤灰渣的CaO含量较高时,其具有较强的结晶性,导致灰渣在液相线以下黏度急剧增加,呈现结晶渣特征[9]。高Al2O3含量的煤渣因铝酸盐结构聚合普遍表现出较高的黏度特性,随着CaO/SiO2比例的增加,铝酸盐结构解聚,黏度降低[11]。灰渣中铁的价态随气氛变化显著,液相中Fe2+未被—Si—O稳定时,金属铁易形成晶体,且熔渣中Ca2+和Fe2+与—Si—O的竞争反应以及钙铝硅酸盐的形成也促进了金属铁的结晶[12]。此外,Liu等[13]研究发现了高钙低硅含量的煤渣黏温曲线呈现出频繁的波动特性,提出了黏温曲线的波动是由熔渣结晶引起的。Ma等[14]在此研究的基础上提出了熔渣内气泡和晶体析出影响下煤渣黏度波动机理。

为预测煤灰渣的黏温特性,国内外学者,如Browning等[15]、Urbain等[16]、Song等[17],依据灰渣的化学组成建立了经验和半经验模型,建立了预测铝硅酸盐熔体黏度的方法。Hurst等[18-19]通过研究合成灰渣黏度表征SiO2-Al2O3-CaO-FeO四元相渣体系临界黏度的温度,基于不同FeO含量建立了煤灰渣黏度经验模型。依据灰化学组成计算或预测的煤渣黏度随温度的变化存在较大的误差。高温熔渣结晶过程中,随着晶体的析出,固相化学组分变化引起液相化学组分变化,依据灰组成变化对黏度进行预测的误差随之增大,由此导致的熔渣黏度预测难度增大。Duchesne等[20-21]采用人工神经网络建模建立煤灰渣黏度预测工具。通过大量研究发现,煤灰渣黏度受气化炉操作温度、气氛、化学组成和杂质等因素影响[7,17,22-24]。煤灰渣黏度本质上的增大主要是由于熔渣内固相质量分数的增加[25],且熔渣结晶对黏温特性的影响已获得大量研究验证[5,7,10,12-13,25]。然而,高温熔渣的结晶行为极为复杂,析出晶体的尺度、形貌和生长规律等难以预测,晶体析出后的熔渣近似悬浮液,其晶体生长及形貌等物理因素对黏度转变的影响不可忽视。

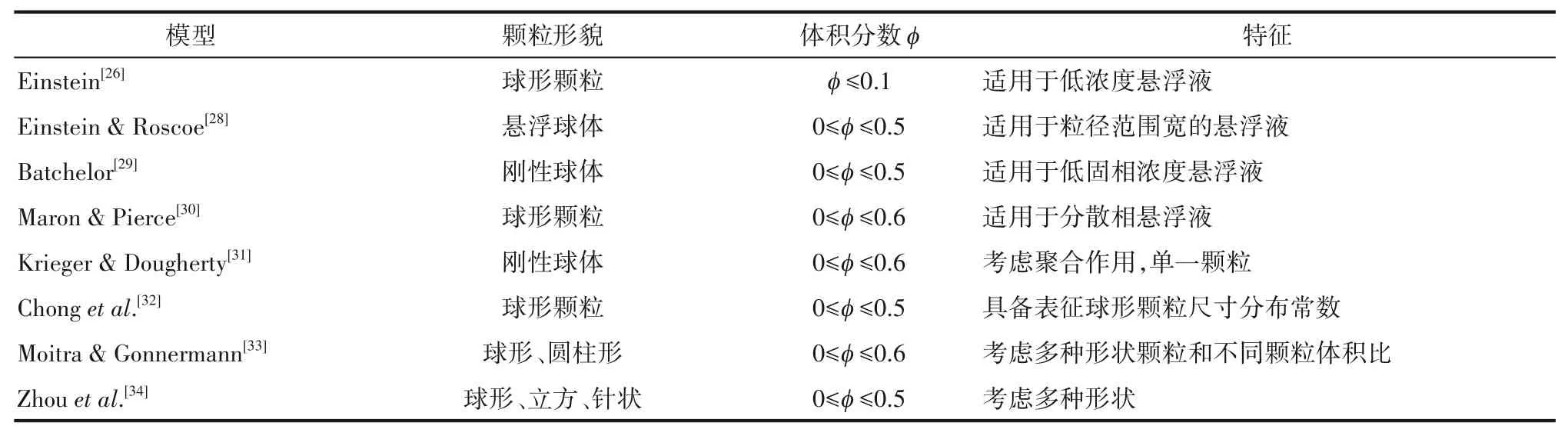

熔渣晶体析出可近似为悬浮液固相分数转变过程。早期,Einstein[26]依据Stokes方程[27]建立了与固相质量分数呈线性关系的悬浮液黏度方程,但仅适用于低固相浓度悬浮液黏度预测。在此基础上,Roscoe[28]、Batchelor[29]、Maron等[30]、Krieger等[31]、Chong等[32]修正并建立了不同颗粒形貌、固相分数和尺度等影响条件下悬浮液黏度预测模型。Moitra等[33]对悬浮液中固体颗粒形貌、尺度、混合比、长宽比等参数对其黏度的影响开展了大量的研究。Zhou等[34-35]研究了悬浮液内固体形状对其黏度影响,结合FactSage[36]的固相分数,对结晶渣黏度进行预测,但模型引用FactSage计算的固相分数对结晶渣黏度的预测仍然存在误差。上述8种悬浮液黏度模型尚未考虑或较少对液相、固体形貌及尺度等随温度/时间的变化规律进行研究,导致黏度预测与实际偏差较大,使得基于物理条件变化的悬浮液模型适用条件受限,见表1。

表1 传统悬浮液模型的适用条件及范围Table 1 Applicable condition and scope of traditional suspension model

本文依据实验所获得的熔渣冷却过程中晶体的析出、形貌及生长过程的参数修正的传统悬浮液黏温模型建立基于熔渣晶体形貌及生长的黏温模型。基于高温热态显微镜的原位显微可视化技术,本文通过研究不同化学组成煤灰渣冷却过程的晶体生长规律和晶体形貌特征,探究熔渣晶体的二维尺度生长规律,包括晶体长宽比和固相质量分数随温度变化关系。引入晶体生长过程的固相分数及长宽比,模型一方面考虑了熔渣结晶过程引起的化学组成变化(熔渣结晶和晶体种类、液相黏度变化),另一方面考虑了因晶体析出引起的物理特性变化(晶体形貌、尺度和生长等导致的固相质量分数变化)对熔渣黏度的影响。结合实际高温熔渣结晶过程(化学和物理变化)对煤渣黏度随温度变化进行预测,建立基于高温熔渣结晶、形貌和生长的黏度预测模型,为气流床气化炉灰渣黏温特性的准确调控提供理论指导。

1 实验材料和方法

1.1 实验原料

本实验采用7种气化用煤作为研究对象,分别为转龙湾煤(ZLW)、雨田煤(YT)、神府煤(SF)、神火煤(SH)、将军庙煤(JJM)、沙尔湖煤(SEH)和红沙泉煤(HSQ)。依据GB/T 212—2008,采用马弗炉(德国,Nabertherm公司)制得实验所用煤灰样品。7种煤的煤灰化学组成由X射线荧光光谱仪(美国,Thermo Fisher,Advant’X IntellipowerTM3600)测得,结果见表2。表2中,A/B为煤渣中酸性氧化物和碱性氧化物的质量分数总和之比。依据实验煤灰的化学组成,雨田煤渣和转龙湾煤渣内硅铝含量总和超过60%(质量),酸碱比均高于2.00,为高酸碱比煤灰;灰渣中硅铝含量低于60%(质量)的煤渣则包含红沙泉煤、沙尔湖煤、神府煤、神火煤和将军庙煤,煤渣的酸碱比均低于2.00,且酸碱比值由高至低依次为:红沙泉煤>沙尔湖煤>神府煤>神火煤>将军庙煤。其中,沙尔湖煤、神府煤、神火煤和将军庙煤的Ca含量均超过15%(质量),为高钙型煤渣。神火煤渣和将军庙煤渣的MgO含量较高(>9%(质量)),红沙泉煤渣、神府煤渣和将军庙煤渣的Fe2O3较高(>10%(质量))。

表2 实验所用煤灰的化学组成Table 2 Chemical compositions of coal ashes used in this study

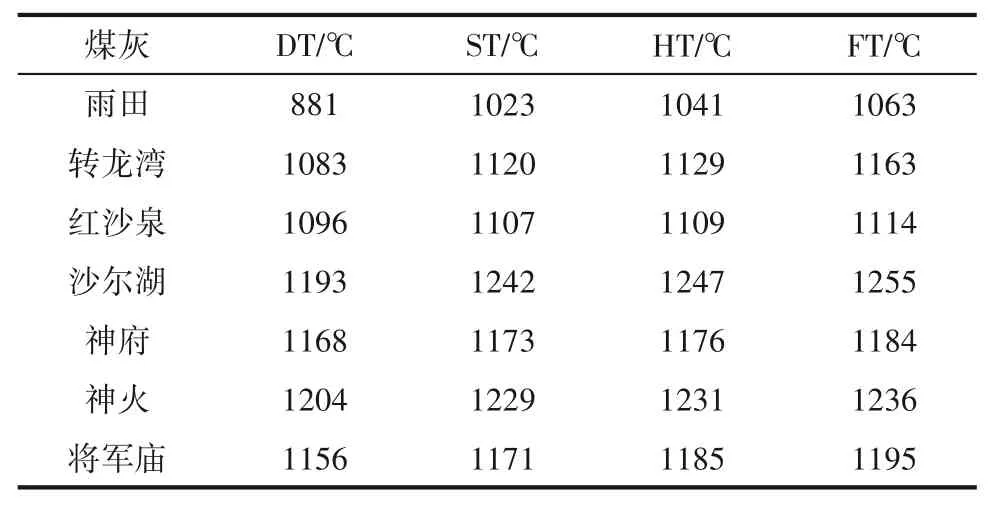

为确保煤灰在实验过程能够完全熔融,需要获得煤灰的熔融温度数据。依据GB/T 219—2008,采用角锥法测得煤灰的熔融温度(AFTs),包括变形温度(DT)、软化温度(ST)、半球温度(HT)和流动温度(FT),仪器为开元公司生产的型号为5E-AF4000灰熔点仪器。实验样品的煤灰熔点数据见表3。雨田煤灰的流动温度最低(1063℃),沙尔湖煤灰的灰熔点较高,为1255℃,其余煤灰样品的流动温度在1100~1250℃之间。

表3 实验所用煤灰的熔点Table 3 Ash fusion temperatures(AFTs)of coal ashes used in this study

1.2 灰渣熔融结晶实验

实验采用具备可视化技术的高温热台显微镜研究高温熔渣的结晶、生长及形貌。高温热台显微镜的结构如图1所示,主要包括高温热台(英国,Linkam公司,TS1500系列热台)和显微镜(德国,Leica公司,DM4500P LED显微镜),配备气体输送、冷却保护和数据处理系统。高温热台的温控和测温通过加热银丝校准,实验重复3~4次,控制误差范围在0.5%以内。实验取少许煤灰放置于蓝宝石片上,置于热台高温加热炉内,以30℃/min的升温速率加热样品至100℃,恒温1 min。随后,以100 K/min的速率加热样品至1450℃,恒温5 min,确保灰样完全熔融。以5℃/min的降温速率冷却样品至室温,熔渣结晶过程由显微镜的摄像系统采集并记录,可获得晶体的二维形貌和尺度。利用ImageJ测量熔渣晶体的二维尺度(如长和宽)及晶体所占熔渣的面积比,用于计算固相质量分数随温度变化关系。依据煤灰的化学组成,采用FactSage软件[36]模拟获得气化条件下熔渣的矿物种类及相平衡数据,输入条件与黏温特性测试及高温热台实验条件一致。依据析出晶体的形貌及模拟结果,查阅晶体学数据库[37],确定矿物种类。

图1 高温热台显微镜示意图Fig.1 Diagram of high temperature hot stage microscope

1.3 煤灰的黏温测量实验

采用RV DVⅢ型高温旋转黏度仪(美国,Theta公司)测量灰渣的黏温特性,黏度仪如图2所示,包括高温加热炉、Brookfield DVⅢ型流变仪以及气体循环、冷却保护、温度控制和数据采集等辅助系统。流变仪通过标准的硅油校正黏度,测量误差控制在1%以内。实验过程:将约45 g煤灰放置于刚玉坩埚,并固定于高温加热炉的刚玉支架。抽真空后通入流量为100 ml/min的CO/CO2混合气体(摩尔比为60/40),确保样品处于还原气氛环境。煤灰样品以5℃/min的速率升温至设定温度(高于灰流动温度200℃)。随后,转子由程序控制并降至熔渣液面以下,恒温30 min并测量熔渣的黏度。当测量的黏度低于3 Pa·s时,熔渣近似牛顿流体,煤灰完全熔融。经程序降温,熔渣温度降低并测量黏度,转子旋转速率为1~15 r/min并随黏度的增大而增加,直至黏度超过测量范围,仪器停止工作。

图2 高温旋转黏度仪示意图Fig.2 Schematic diagram of high-temperature rotatry viscometer

1.4 熔渣固相质量分数

熔渣结晶过程中,固相质量分数变化可由式(1)计算:

式中,φ为熔渣结晶过程的固相质量分数;ρc和ρs分别为晶体和熔渣的密度,kg/m3;Vc和Vs分别为晶体和熔渣的体积,m3。高温熔渣的密度为2.40~3.00 g/cm3[38]。通过查阅晶体学数据库[37]可知,长石类晶体的密度为2.56 g/cm3,本文中析出的钙长石密度约为2.55 g/cm3,黄长石密度约为2.90 g/cm3,镁硅钙石的密度为3.15 g/cm3,尖晶石类的密度约为3.60 g/cm3。由于高温熔渣析出晶体的种类多,熔渣晶体转变变化大,晶体的密度(如长石类、钙长石、镁硅钙石等)与熔渣的密度接近,尖晶石在文中析出的量相对较少,假设晶体密度与熔渣的密度近似。据此,以熔渣表面为二维界面基准,熔渣界面厚度为晶体深度(δ)的结构内熔渣和晶体的体积分别为:

式中,Ac为晶体面积;As为测量熔渣面积。将式(2)和式(3)代入式(1)可得实验过程中晶体的固相质量分数:

式中,Ac/As为冷却过程晶体在厚度为δ熔渣层表面的面积占比,采用ImageJ软件分析冷却过程晶体在熔渣界面的面积占有率获得。通过式(4)可获得熔渣内部晶体的固相分数随时间变化关系。基于晶体密度与熔渣的密度近似的假设,熔渣内晶体的体积分数近似晶体的固相分数。

据此,对实验所得的固相质量分数随温度变化数据进行拟合,获得的关系式如下:

式中,φs为熔渣的固相质量分数;T为熔渣的温度,℃;a、b、c为常数,由拟合公式获得。

1.5 煤灰渣黏温模型

Zhou等[34]根据Roscoe[28]建立的悬浮液黏度方程,修正并建立了基于晶体形貌的熔渣黏温预测模型,黏温模型如下:

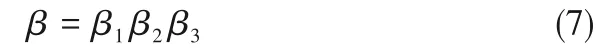

式中,ηr为悬浮液相对黏度;φv为体积分数,与φs相等;β为修正因子,关系式如下:

式中,β1、β2和β3分别为与颗粒尺度、形状和长宽比相关的修正系数。实验过程中,熔渣析出的晶体均为非球形晶体,β2取值为1.235。β1和β3分别为与晶体尺度和长宽比相关的修正系数,所用数值为本实验测量所得,见图5。Zhou等[34]建立的模型采用的固相质量分数为FactSage计算所得,但经本文研究发现,实验所得固相质量分数与软件计算所得相差较大,采用FactSage计算获得的固相分数对黏度预测的准确性影响显著。由此,将实验过程熔渣冷却过程析出晶体的质量分数变化关系式引入悬浮液黏度方程,将式(5)代入式(6)获得如下黏温预测模型:

式中,相对黏度(ηr)为熔渣实际黏度(ηa)和液相黏度(ηl)的比值:

液相黏度经验证在高温下与FactSage计算所得接近[35],式(9)中的ηl为FactSage计算所得灰渣高温液相黏度。由此,非牛顿熔渣结晶过程中,基于晶体生长和形貌的黏温预测模型可表示为:

2 实验结果与讨论

2.1 高温熔渣结晶

图3为将军庙煤渣从1450℃以5℃/min的冷却速率降温析出晶体过程。温度为1450℃时,将军庙煤渣呈现完全熔融态,熔渣表面无晶体。当温度冷却至1380℃时,熔渣表面有少量晶体析出。随着熔渣温度的降低,表面逐步析出晶体。温度降低至1200℃时,熔渣表面已析出大量晶体。对比温度为1100℃和1000℃,熔渣表面晶体的数量增加较少,表明该温度范围内晶体的生长速率减小,熔渣逐步凝固。本实验的转龙湾煤(ZLW)、雨田煤(YT)、神府煤(SF)、神火煤(SH)、沙尔湖煤(SEH)和红沙泉煤(HSQ)的高温熔渣在冷却过程均出现结晶行为,与将军庙煤相比较,不同于晶体析出温度、晶体形貌和生长时间,在后续做详细讨论。

图3 将军庙煤渣的冷却结晶过程Fig.3 Photos of the crystallization of JJM coal slag during the cooling process

2.2 晶体形貌及生长

图4为高温熔渣结晶实验后煤渣的表面形貌特征。转龙湾煤渣析出的晶体形貌主要为条状晶体,与雨田煤渣近似。神府煤渣析出的晶体主要为长条状和方形晶体。神火煤渣、将军庙煤渣和沙尔湖煤渣析出的晶体形状均为长条形,但尺度不同,形貌与神府煤渣析出的晶体形貌相近。红沙泉煤渣在高温下析出的晶体形貌主要为条状和方形块状晶体。

图4 煤渣析出晶体形貌图片Fig.4 Photos of crystal morphologies of coal slags

采用ImageJ软件测量高温熔渣结晶过程晶体特征尺度变化,实验所得的晶体特征为二维尺度,主要表现为长宽的变化规律,晶体生长的长和宽为测量的平均值,其结果见图5。实验所用煤渣在冷却过程中晶体的长度和宽度逐步增加,但长宽比随煤渣种类而异。图中的黑线为晶体二维尺度的长宽比的趋势线。对于硅铝含量较高的雨田煤渣和转龙湾煤渣,两者在冷却过程中晶体的析出温度接近,均为1380℃。转龙湾煤渣晶体的长宽比随着熔渣温度的降低由4.3增至5.9,长度由10μm增大至90μm,两者差值逐步增大,冷却过程析出晶体呈长条状。雨田煤渣析出晶体的宽度增加较少,长宽比值范围为4.3~6.0。分析原因是由于转龙湾煤渣的酸碱比较低,相应的碱金属或碱土金属含量较高,熔渣冷却过程中高温熔体的硅铝酸盐结构易被破坏,晶体生长更充分。随着酸碱比的降低,煤渣碱度的升高,红沙泉煤渣析出两种晶体,分别表示为HSQ-1和HSQ-2,HSQ-1表示为条状,HSQ-2为方块状。方块状晶体的长宽比随着温度降低略有减小,长宽比值范围为8.0~8.6,而条状晶体的长宽比逐步增加,长宽比值范围为1.2~1.4。红沙泉煤渣较雨田煤渣和转龙湾煤渣的Fe2O3、MgO和Na2O增加,在冷却过程中Fe、Mg和Na更易与硅铝酸盐结构结合,促进晶体在长度方向的生长,长宽比增加。

当CaO的含量大于20%(质量),如图5中的沙尔湖煤渣、神府煤渣和神火煤渣所示,研究发现晶体的初始析出时间较其他煤渣长,且析出温度更低,出现该现象的原因是由于CaO含量的增加使得熔渣结晶的活化能降低,熔渣更稳定,需要更大的温度梯度或者驱动力促使熔渣析出晶体[39]。随着煤渣酸碱比的降低,如沙尔湖煤渣,因CaO含量的增加导致煤渣碱度增加,沙尔湖煤渣析出的晶体初始具有较大的长度,在冷却过程中晶体长宽比随着析出晶体本身特性而保持稳定。神府煤渣具有较高的CaO含量,在冷却过程中析出的晶体为钙长石,属于三斜晶系,随着温度的降低而逐步减小,由4.5减小至1.8。随着晶体的生长,长度和宽度的增加保持稳定,长宽比呈现与其他煤渣不同的降低趋势。神火煤渣析出晶体的长宽比先增加后趋于稳定,比值范围为2.3~3.0。神火煤渣析出晶体的长度与沙尔湖煤渣(长宽比值范围为3.1~5.6)晶体近似,宽度的不同是由于神火煤渣中MgO含量的增加,导致析出晶体的种类发生变化,转变为镁硅钙石(Merwinite),属于单斜晶体,长宽比与神府煤渣析出的钙长石近似。

图5 熔渣晶体的长度、宽度及长宽比随温度的变化Fig.5 Evolution of length,width,and aspect ratio of coal slag crystals changed with temperature

灰渣的CaO含量降低而MgO含量增加时,比较神火煤渣和将军庙煤渣可知,晶体的析出时间缩短而析出温度升高,由于CaO含量在灰渣内的减少,导致熔渣结晶时的活化能升高,晶体较易析出。MgO含量的增加导致晶体析出种类发生变化,析出的镁硅钙石具有较大的长度和较高的长宽比。对比神府煤渣、神火煤渣和将军庙煤渣可知,煤渣中CaO含量较高时析出长石类晶体,而随着CaO含量降低MgO含量增加,Ca与硅铝酸盐结合的能力减低,使得长石类晶体逐步转变为镁硅钙石,晶体的长度增加,长宽比值增加,将军庙煤渣析出晶体具有最大的长宽比值,长宽比值范围为8.0~16.0。

2.3 晶体种类

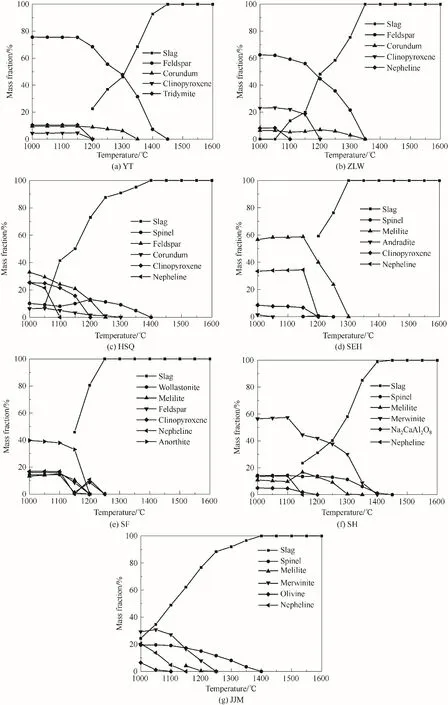

图6为采用FactSage热力学软件计算煤灰渣在不同温度下的矿物平衡相图。通过计算可知,雨田煤渣和转龙湾煤渣的酸碱比均高于2.0,为高酸碱比煤灰,通过FactSage计算获得的主要晶体种类为长石(Feldspar)。当煤渣的酸碱比低于2.0,煤渣中Fe2O3和MgO含量增加时,熔渣则同时析出长石和尖晶石(Spinel)两种晶体,原因是由于Fe2O3和MgO的增加使得Fe或Mg与硅铝结构结合生成尖晶石。当CaO的含量大于20%(质量),如沙尔湖煤渣(CaO 25.43%)析出的晶体种类为黄长石(Melilite),CaO的增加易与硅铝结构结合形成长石类晶体,并受到Mg、Al的影响。随着CaO增加,神府煤渣主要析出钙长石(Anorthite),且与沙尔湖煤渣不同,神府煤渣MgO含量较少,CaO含量的增加使其主要析出钙长石。神火煤渣的CaO含量与沙尔湖煤渣和神府煤渣近似,而神火煤渣中MgO含量的增加,导致析出晶体的种类发生变化,MgO与硅铝酸盐结合能力增强,熔渣晶体转变为镁硅钙石(Merwinite)。然而,随着CaO含量降低MgO含量增加,Ca与硅铝酸盐结合的能力降低,使得长石类晶体逐步转变为镁硅钙石,晶体的长度增加,长宽比值增加,结果见将军庙煤渣相图。

图6 FactSage预测灰渣的平衡相图Fig.6 Equilibrium phase diagrams of coal slags predicted by FactSage

2.4 熔渣质量分数

图7为FactSage热力学计算软件预测及高温热台实验后计算所得的熔渣固相质量分数随着温度变化曲线。FactSage热力学计算结果与实际计算所得的熔渣固相质量分数差别较大,分析原因是由于FactSage热力学计算软件预测为高温熔渣的平衡相图,实际实验过程为结晶过程的动力学状态。由图可知,析出晶体形貌相近的转龙湾煤渣和雨田煤渣、将军庙煤渣的固相质量分数增长趋势接近,随着熔渣温度的降低逐步升高。转龙湾煤渣的最终固相质量分数约为80.86%(质量),雨田煤渣则为87.10%(质量),将军庙煤渣最终固相质量分数为73.69%(质量)。神府煤渣的固相质量分数由初始的37.90%(质量)快速增加至78.00%(质量),后续的增速减缓至88.48%(质量),分析原因是由于神府煤渣为结晶型渣,冷却过程晶体生长速率快,导致熔渣的固相质量分数增速快。小型块状晶体析出的煤渣,神火煤渣和沙尔湖煤渣与神府煤渣不同,温度低于1300℃时,神火熔渣的固相质量分数已为61.91%(质量),表明温度低于临界值时,晶体大量析出,但导致熔渣内组成晶体元素减少,因此后续的固相质量分数增加较缓慢,最终为84.63%(质量);而沙尔湖煤渣初始大量晶体析出,质量分数约为45.66%(质量),但后期固相质量分数增至95.95%(质量),分析原因是由于沙尔湖煤渣的晶体尺度小,占据大量的熔体空间。富含多种晶体析出的红沙泉煤渣的固相质量分数由初始的11.67%(质量)逐步增至84.36%(质量)。

图7 煤灰渣冷却过程固相质量分数变化曲线Fig.7 Evolution of solid fraction of coal slags during the cooling process

2.5 黏温模型

由式(10)预测的熔渣黏度与温度关系及与高温旋转黏度仪测的数据比较,结果如图8所示。图8对比分析了其他8种以悬浮液黏度模型进行修正的熔渣结晶过程黏温模型。结果发现,建立的模型与不同组分非牛顿熔渣实验测得的黏温数据吻合良好。雨田煤渣的黏温曲线存在误差,分析原因是由于雨田煤渣冷却过程的固相质量分数对比转龙湾煤渣在1250~1300℃间增幅大,导致实际模型预测的黏度过高。比较转龙湾煤渣和雨田煤渣,建立的模型与转龙湾煤渣黏温曲线吻合较好。与其余8种模型预测对比,可以发现本文建立的模型预测结果与实际黏温曲线接近。修正模型预测结果与实验测量值吻合较好,针对于煤渣析出的晶体形貌及类型,模型普遍考虑了长石类晶体、黄长石、钙长石、尖晶石和镁硅钙石等单相和多相晶体的单斜晶系或三斜晶系特征,验证了修正模型对主要析出长条形或方形的长石类晶体、钙长石和镁硅钙石的富含钙的灰渣黏度转变预测的准确性。该模型适用于硅铝含量总和35%~70%(质量)范围的煤渣。其中,CaO含量低于30%(质量),MgO含量为0~10%(质量)以及Fe2O3含量范围低于16%(质量)。模型适用的煤渣酸碱比范围为0.5~3.0,固相质量分数范围0≤φ≤0.8。

2.6 误差分析及讨论

气流床气化炉采用液态排渣,黏度范围为2~25 Pa·s。为验证修正模型的精确性,分别取各模型预测黏度在2、25、30和100 Pa·s的温度,并与实验所测值对应的温度做误差分析,结果如图9所示。点表示模型预测各黏度对应温度与各煤渣实验所测值的平均误差,误差值取绝对值。由图可知,黑色方块为修正模型预测结果与实验结果的误差比较,误差均值范围为1.6%~6.3%。在高温段,黏度为2 Pa·s时,各模型对液相模型预测较准确,误差为10%左右。随着温度的降低,熔渣晶体析出,导致固相质量分数增加,熔渣由全液相牛顿流体转变至非牛顿流体。各模型基于冷模模拟或热力学计算的方式获得的固相质量分数与实际熔渣的固相质量分数差别大,导致在晶体析出过程对应温度的黏度差别大,误差增大。例如,Einstein模型预测的误差范围为9.2%~12.0%,Einstein模型的适用范围较小,且从模型预测结果可知(图8),Einstein模型对红沙泉煤渣、沙尔湖煤渣和神府煤渣等预测的结果与实际黏度仪测量的差别大。黏度温度普遍在1000℃以上,误差在10%时,实际温度差别为100℃,对气化炉的排渣影响显著。其余7种模型预测的误差范围为9.9%~31.8%。而由图9可知,修正模型预测的黏度对应的温度与实际实验所测黏度的温度误差控制在10%以内,模型预测与实验结果吻合较好,表明修正的模型可适用于对非牛顿熔渣的黏温特性预测。

图8 模型预测黏度与实验所测黏度比较Fig.8 Comparison of viscosity between model prediction and experimental measurement

图9 各模型预测温度与实验测量所得值的误差分析Fig.9 Error analysis of temperature between model prediction and experimental data

3 结 论

基于高温热台显微镜的显微可视化技术,研究了非牛顿煤灰渣结晶过程的晶体形貌及其生长规律,基于此修正并建立了适用于非牛顿熔渣的黏温预测模型,获得以下结论。

(1)高硅铝含量煤渣(酸碱比为2.0~3.0)冷却结晶过程中(如转龙湾煤渣和雨田煤渣)易析出长石类晶体,熔渣固相分数可达80%(质量)。随着酸碱比的降低,煤渣碱度的升高,红沙泉煤渣析出两种晶体,在冷却过程中Fe、Mg和Na更易与硅铝酸盐结构结合,促进晶体在长度方向的生长,长宽比增加。

(2)当CaO的含量大于20%(质量),如沙尔湖煤渣、神府煤渣和神火煤渣,研究发现晶体的初始析出时间较其他煤渣长,且析出温度降低,析出的晶体因CaO的增加由长石类转变为黄长石和钙长石。煤渣中MgO含量的增加,导致析出晶体的种类发生变化,转变为镁硅钙石(Merwinite),且MgO的增加导致晶体的长度增加,长宽比值增加,固相分数可达90%(质量)。

(3)模型考虑了以单斜晶系或三斜晶系特征的长石类、黄长石、钙长石和镁硅钙石等单相和多相晶体形貌特征的煤渣晶体生长规律,结合煤渣固相分数(范围0≤φ≤0.8)和长宽比(1.0~16.0)修正。

(4)模型对于煤渣酸碱比范围为0.5~3.0,煤渣硅铝含量总和范围35%~70%(质量),CaO含量低于30%(质量)、MgO含量为0~10%(质量)以及Fe2O3含量范围低于16%(质量)的煤渣黏度预测适用性较好。