立构复合聚乳酸纤维的制备工艺路线及其结构性能研究

朱金唐,吴鹏飞,崔华帅,史贤宁,崔 宁,李 杰,黄 庆

(中国纺织科学研究院有限公司生物源纤维制造技术国家重点实验室,北京 100025)

聚乳酸(PLA)纤维因其物理性能与涤纶接近且可完全生物降解,逐渐成为一种潜在的可部分替代石油基化学纤维的可持续发展绿色生态纤维,但PLA纤维的耐温性差极大地限制了其应用市场[1]。

1987年,Y.IKADA等[2]报道了具有相反手性的左旋聚乳酸(PLLA)和右旋聚乳酸(PDLA)大分子间可以形成立构复合结构聚乳酸(ScPLA),其熔点(Tm)会比相应的PLLA或PDLA的Tm提高约50 ℃。此后,构建立构复合结构成为改善PLA耐热性的热门方法之一[3-5]。ScPLA的维卡软化点最高可达200 ℃[6],ScPLA晶体结构为β晶,三斜晶系,分子链呈31螺旋构象,单晶形貌为三角形[7],与纯PLA的α晶相比,立构复合晶结构中分子链堆砌更紧密。ZHANG J M等[8]通过红外光谱分析推断氢键是ScPLA晶体结构形成的主要驱动力。E.EL-KHODARY等[9]研究表明,相对分子质量相近的PLLA和PDLA进行共混时,等比例共混更有利于立构复合晶的形成。

可有效制备ScPLA的方法有溶液法[2]、低温机械剪切法[10]、熔体混合法[11]等,但是针对ScPLA纤维制备方法的报道多为溶液纺丝,如静电纺丝法[12-13]、湿法干纺[14]等。溶液纺丝存在溶剂挥发问题,熔融纺丝制备ScPLA纤维或许是更有前途的方法。PAN G W等[1]报道了熔融纺丝制备的ScPLA纤维表现出优异的耐热性。然而,ScPLA晶体熔融后二次结晶的能力很弱[15],导致熔融纺丝直接制备ScPLA纤维比较困难,已有报道的熔融纺丝制备ScPLA纤维的途径[1, 16-18]都是初生纤维在烘箱内长时间高温热定型获得最终的ScPLA纤维,这从效率上很难满足现实需求,至今未见商业化熔融纺丝ScPLA纤维产品问世。

探索能灵活实现ScPLA纤维产业化的关键技术对开拓PLA纤维的应用市场具有现实意义。作者本着从原料出发的思路,筛选了切片混合纺丝和复合熔融纺丝两套方案,并采用复合纺丝法将PLLA和PDLA熔体按质量比1:1充分混合,制备了ScPLA预取向丝(POY),再经不同的热拉伸和热定型处理工艺,得到不同立构复合晶体含量的ScPLA全拉伸丝(FDY);通过差示扫描量热 (DSC)、广角X射线衍射 (WAXD) 和声速取向研究表明,ScPLA纤维中立构晶体主要在热拉伸和热定型处理过程中形成,成纤前的熔体分散和热定型温度是决定纤维中立构复合结构含量的两个关键因素。

1 实验

1.1 原料

PLLA:纤维级,光学纯度99.94 %,熔体流动指数(10 min)24 g,美国Nature Works公司生产;PDLA:纤维级,光学纯度99.64%,熔体流动指数(10 min)23 g,荷兰Purac公司生产。

1.2 设备与仪器

单螺杆单头纺丝拉伸联合机(配环吹):自制;复合式单螺杆单头纺丝拉伸联合机(配侧吹风):自制;多热辊组合式纤维平牵机:自制;Haake混合器:美国赛默飞世尔公司制;YG086型缕纱测长机:常州市第二纺织机械厂制;Instron 2343型万能材料试验机:美国Instron公司制;SCY-Ⅲ声速取向仪:上海凯历迪新材料科技股份有限公司制;X′Pert Pro MPD X射线衍射仪:荷兰Panalytical公司制;DSC-8000型差示扫描量热仪:美国Perkin Elmer公司制。

1.3 ScPLA纤维的制备

从两个思路选择制备工艺路线:(1)首先制备全立构复合结构的ScPLA,然后用其直接制备ScPLA纤维;(2)用等质量比的PLLA、PDLA混合(切片混合或者熔体混合)后制备ScPLA纤维。

参考文献[8]中的ScPLA制备方法,利用Haake混合器制备全立构复合结构的ScPLA粉末,目的是探索从全立构复合结构原料出发直接制备ScPLA纤维的可行性。

从PLLA和PDLA切片出发,采用熔融纺丝法制备ScPLA纤维的两种工艺路线见图1。

两种方案的区别是:方案一为共混纺丝工艺,将PLLA和PDLA切片按质量比1:1共混后采用单螺杆挤出机熔融挤出;方案二是复合纺丝工艺,按质量比1:1分别将PLLA和PDLA熔体经单独的螺杆挤出机和计量泵挤出后再混合。两种方案中的初生丝经过吹风冷却、上油、拉伸和卷绕制备ScPLA POY,ScPLA POY再经过平牵机热拉伸和热定型,最终得到ScPLA FDY。两种方案的关键工艺参数见表1。另外,作为对比,以PLLA为原料,采用方案一的设备于220 ℃下制备了与ScPLA POY相同规格的PLLA POY。

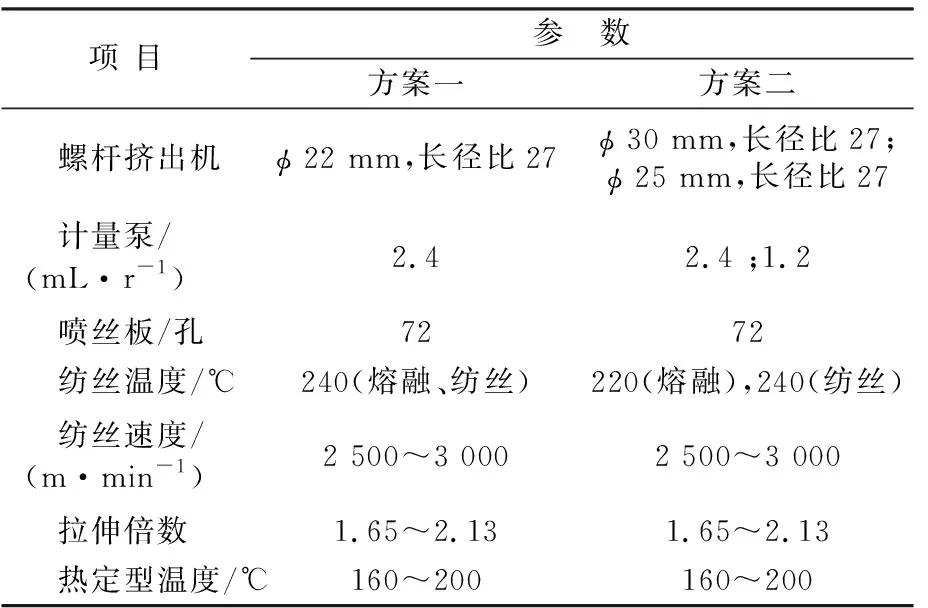

表1 熔融纺丝法制备ScPLA纤维的主要工艺参数Tab.1 Key parameters of fabricating ScPLA fiber by melt spinning process

1.4 分析与测试

热学性能:采用DSC-8000型差示扫描量热仪测试,氮气保护,以20 ℃/min升温速率从30 ℃升温到250 ℃,完成第一次熔融,恒温消除热历史,而后以20 ℃/min降温速率降至0;消除热历史后,以20 ℃/min升温速率从0升温到250 ℃,完成第二次熔融。

结晶结构:采用X′Pert Pro MPD型X射线衍射仪对纤维的结晶结构进行测试,射线源为Cu-Ka,Ni滤波,X射线波长为0.154 nm,电压为40 kV,电流为35 A,扫描角(2θ)为5°~40°,扫描速度为2(°)/min。

取向度:采用SCY-Ⅲ声速仪测试纤维的声速取向。随机抽取一定数量的纤维试样,分别测定每个试样在20 cm和40 cm处声波传播的时间,并根据声速值(C)计算出取向因子(fs),取无规取向PLLA纤维的C为1.75 km/s[19]。

力学性能: 参考GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》,在Instron 2343万能材料试验机上对纤维试样进行测试,纤维夹持长度500 mm,拉伸速率500 mm/min。测试环境温度20 ℃、相对湿度65%,每个试样测试5次,结果取平均值。

2 结果与讨论

2.1 工艺路线选择

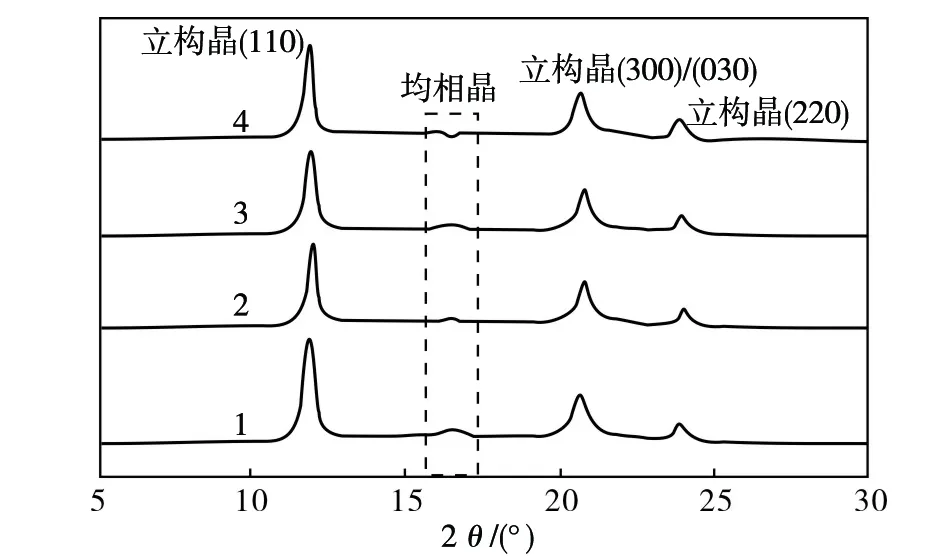

利用Haake混合器在不同温度下制备了ScPLA粉末,其原理是在PLA单组分的Tm之上,PLLA和PDLA在搅拌下,切片表面相互接触形成ScPLA,由于ScPLA的Tm高于单组分的Tm,因此ScPLA会析出形成粉末,随着Haake混合器处理温度的升高,得到的ScPLA增多。从图2可知,随着Haake混合器处理温度升高,PLA均相晶的衍射峰逐渐变小,210 ℃时PLA均相晶的衍射峰消失,即此时得到的全部是ScPLA粉末,这说明该方法可以制备全立构复合结构的ScPLA。

图2 不同温度下用Haake混合器制备的ScPLA粉末的WAXD图谱Fig.2 WAXD curves of ScPLA powders made in Haake mixer at different temperature1—180 ℃;2—190 ℃;3—200 ℃;4—210 ℃

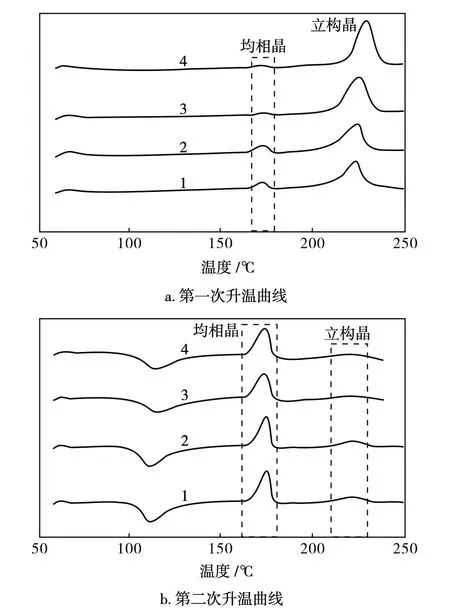

将上述不同ScPLA粉末分别在DSC下进行两次升温,结果见图3。从图3a可以看出,ScPLA粉末的第一次升温曲线中,随着Haake混合器处理温度的升高,得到的ScPLA的均相晶熔融峰逐渐消失,立构晶的熔融峰逐渐尖锐且峰值向高温方向移动,这说明随着Haake混合器处理温度的升高,得到的ScPLA粉末纯度提高,Tm提高,当处理温度达210 ℃时全部为ScPLA。从图3b可以看出,第一次升温熔融的ScPLA快速冷却到室温,消除热历史后再进行第二次升温,在该过程中,每个ScPLA试样在113 ℃附近都有一个明显的冷结晶峰,随后是175 ℃附近的均相晶熔融峰,而立构晶的熔融峰变得微乎其微,这说明在第一次熔融后降温的过程中,只有很少量的ScPLA生成,即立构晶熔融后再生能力比较弱。

图3 不同温度下用Haake混合器制备的ScPLA粉末的DSC升温曲线Fig.3 DSC heating curves of ScPLA powders made in Haake mixer at different temperature1—180 ℃;2—190 ℃;3—200 ℃;4—210 ℃

综合图2和图3分析,先制备ScPLA原料再进行纺丝的工艺路线并非优选:(1)加工ScPLA原料的过程可能会造成PLA少量降解,同时效率也比较低;(2)用ScPLA纺丝时,从螺杆到组件全程温度需要设置在立构晶的Tm之上,ScPLA熔融之后,PLLA和PDLA大分子链又会分开,纺丝过程中PLLA或PDLA的降解可能会比较严重;(3)ScPLA熔融后冷却过程中不能完全再生,这对于熔融纺丝过程,效率较低,经济性较差。

熔融纺丝法制备ScPLA纤维的两种工艺路线主要区别是:方案一中,尽管PLLA和PDLA切片按质量比1:1混合,但难以保证进料过程中比例一直不变,且2种切片混合后在螺杆进料段会有部分ScPLA形成,为了得到均匀的熔体,螺杆的温度设定要高于ScPLA的Tm,这样可能造成PLLA或PDLA的少量降解;方案二中,螺杆设定温度可以比方案一稍低,PLLA和PDLA在螺杆中的降解程度会比方案一中低,且熔体在混合前没有ScPLA形成再熔融的影响,流动性会更好。

目前已报道的熔融纺丝法制备ScPLA初生纤维都是采用切片混合方式[1, 14-15],本实验重点对采用方案二制备ScPLA纤维的工艺条件进行探索。

2.2 热性能

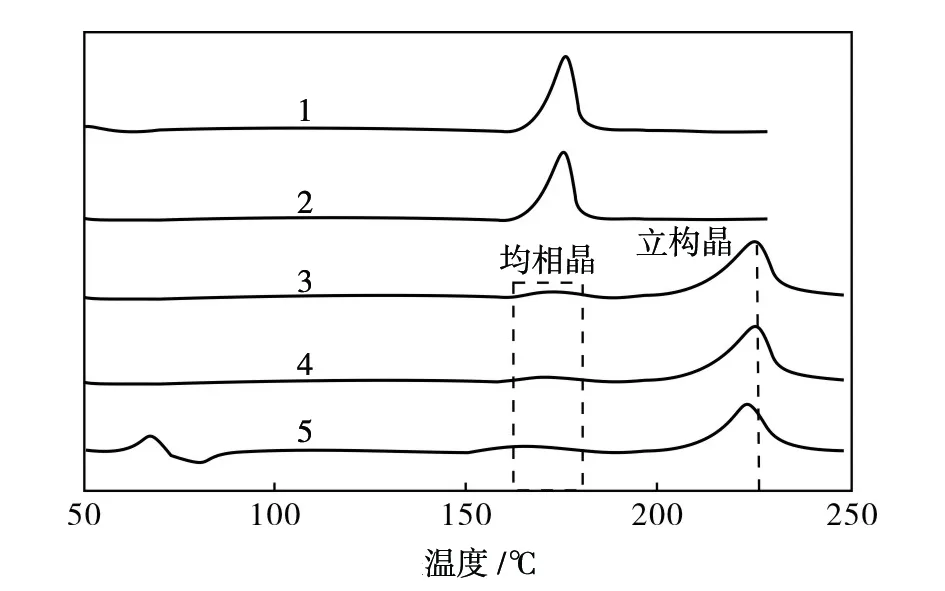

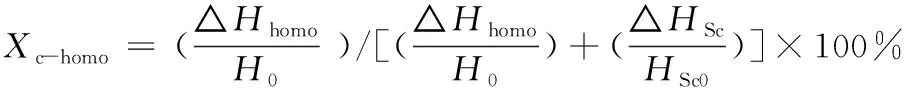

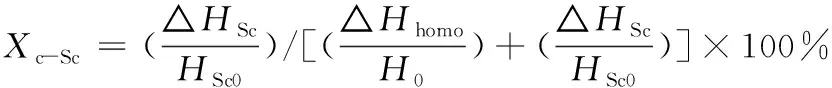

采用方案二、根据表1中设定的工艺参数制备87 dtex/72 f ScPLA POY,然后在不同的拉伸倍数、热定型温度等条件下对ScPLA POY进行后处理,制备了ScPLA FDY。用DSC研究了PLLA切片、PDLA切片、ScPLA POY,以及最高拉伸倍数(2.13)下热定型温度分别为160 ℃、180 ℃的ScPLA FDY(分别标记为ScPLA FDY-160、ScPLA FDY-180)一次升温过程的热性能,见图4。

图4 PLLA与PDLA切片及ScPLA纤维的DSC曲线Fig.4 DSC curves of PLLA and PDLA chips and ScPLA fibers1—PLLA切片;2—PDLA切片;3—ScPLA FDY-180;4—ScPLA FDY-160;5—ScPLA POY

从图4可以看出:PLLA切片和PDLA切片的Tm都在175 ℃附近,而ScPLA POY的Tm为222.8 ℃,从切片到ScPLA纤维,Tm提高了约50 ℃,熔融起始温度也高于200 ℃,这说明ScPLA POY成形过程中,PLLA和PDLA分散配位形成了立构复合结构,但是ScPLA POY在175 ℃附近仍有一个微小的均相晶熔融峰,说明纤维中仍存在少量的均相晶;在80 ℃下经过2.13倍的拉伸并分别在160 ℃和180 ℃的热辊上经约0.3 s的热定型处理后得到的ScPLA FDY-160和ScPLAFDY-180的Tm分别为225.2 ℃和225.6 ℃,随着热定型温度的升高,均相晶的熔融峰逐渐变得更微小,立构晶的Tm升高,即热定型处理温度是立构复合晶体形成的一个重要影响因素。

根据ScPLA纤维DSC熔融曲线上熔融峰的极值和面积可以判断Tm及结晶度(Xc),其中Xc可以根据式 (1) ~ (3) 计算:

(1)

(2)

Xc=(Xc-homo+Xc-Sc)/(Xc-homo+Xc-Sc+Xa)×100%

(3)

式中:Xc-homo为结晶结构中均相晶占比;Xc-Sc为结晶结构中立构晶占比;Xa为无定形区域占比;∆Hhomo为PLA均相结晶熔融焓;∆HSc为ScPLA结晶熔融焓;H0为100%结晶均相PLA熔融焓;HSc0为ScPLA 100%结晶熔融焓,142 J/g[20]。

从表2可以看出:ScPLA纤维的Xc都超过了50%,并且各试样中都存在一定程度的均相晶;随着热定型处理温度的提高,在总的结晶结构中,均相结晶占比逐渐降低,Xc-homo从16.2%降低到7.6%,立构晶占比逐渐升高,Xc-Sc从83.8%升高到92.4%,但是ScPLA FDY-180的Xc略低于ScPLA FDY-160,根据其∆Hsc计算得到立构晶的Xc却达到约48%,这可能是因为180 ℃已经超过了PLLA或PDLA的Tm,加速均相晶向立构晶转变的同时,造成部分不够完善的均相晶结构消失。DSC测试是升温熔融过程,PLLA和PDLA熔体混合体系中微量的立构晶会促进均相晶形成,随着温度升高,均相晶又会向立构晶转化。继续提高热定型温度可能使立构复合结构更多,甚至趋于全立构复合结构,但是,热定型温度过高会使大分子链的解取向加剧,加之本实验制备的单丝线密度较小,使得加工连续性变差。

表2 ScPLA纤维试样的热性能参数Tab.2 Thermal properties of ScPLA fiber samples

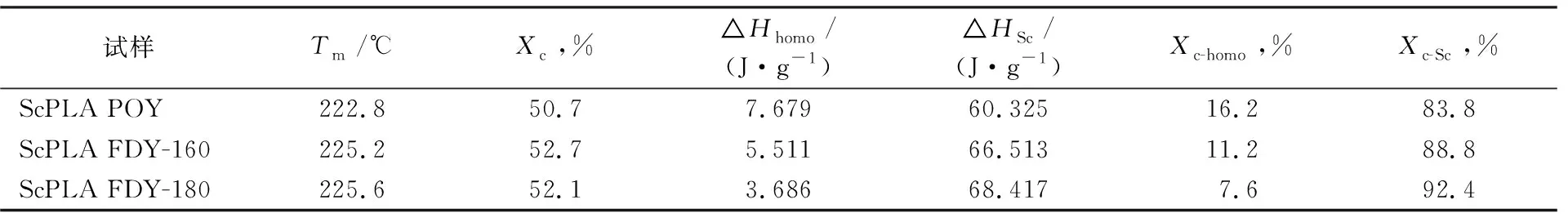

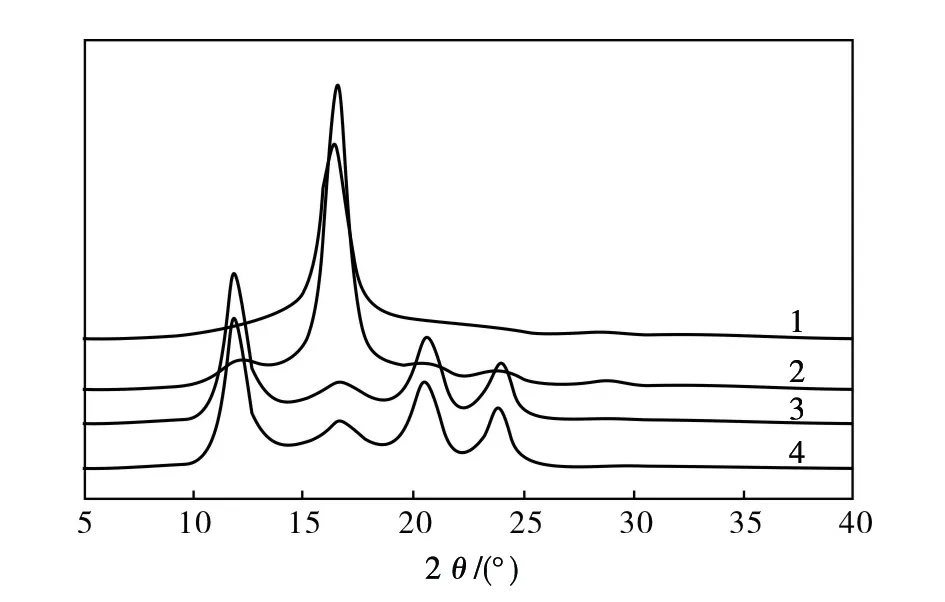

2.3 立构晶结构

采用WAXD对PLLA纤维和不同立构复合程度的ScPLA纤维的结晶情况进行研究。从图5可以看出:ScPLA纤维的WAXD特征衍射峰在2θ为12°,21°和24°附近[2],分别对应于立构复合晶体(110)、(300)/(030)和(220)晶面;纯PLA的特征衍射峰在2θ为15°,17°和19°附近[2],分别对应于α晶型的(010)、(110)/(200)和(203)晶面,而PLLA的β晶型[21-22]是斜方晶,分子链构象为左旋的31螺旋,WAXD上的特征峰出现在29.8°,对应于β晶型的(003)晶面,PLLA POY的WAXD上只有2θ为16.6°的强衍射峰和约28.8°的弱衍射峰,对应α晶型的(010)和β晶型的(003)晶面;ScPLA POY在2θ为16.6°时仍有一个强衍射峰,比PLLA POY的还强,在2θ为28.8°有一个弱衍射峰,同时在2θ为11.9°,20.6°和23.9°出现了强度较弱的ScPLA特征衍射峰,这说明在ScPLA POY成形过程中仅能生成少部分立构复合晶体结构;随着热定型温度的提高,ScPLA FDY中均相晶的16.6°衍射峰明显减弱,28.8°的衍射峰消失,ScPLA的特征峰明显增强,结合DSC结果说明熔体混合时PLLA和PDLA两种大分子已经足够分散,为后处理时两种分子链充分配位提供了保障,当热拉伸、热定型处理时,在较高的张力和较高的温度下,PLLA和PDLA大分子链能更充分地结合,取向排列形成立构复合结构。因此,要想制备较高立构复合晶体含量的ScPLA纤维,前期PLLA和PDLA熔体的充分均匀混合和后期的合理热拉伸、热定型处理是两个关键环节。

图5 PLLA和ScPLA纤维的XRD曲线Fig.5 XRD curves of PLLA and ScPLA fibers1—PLLA POY;2—ScPLA POY;3—ScPLA FDY-180;4—ScPLA FDY-160

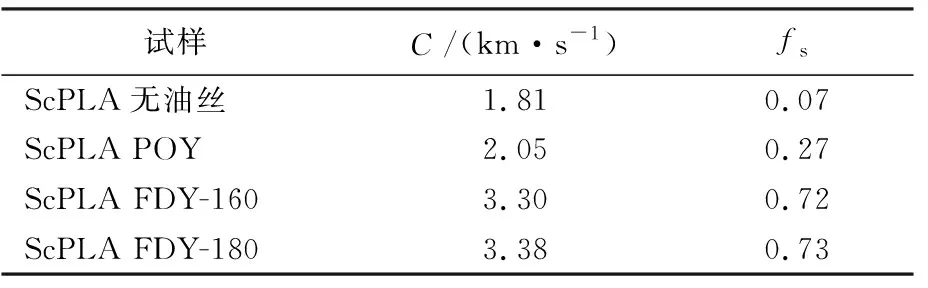

2.4 取向度

通常采用无油丝作为无规取向纤维来测C,PLLA无油丝的C为1.75 km/s[19]。从表3可知:ScPLA无油丝的C为1.81 km/s,计算得fs为0.07,这说明PLLA和PDLA混合熔体出喷丝板后形成无油丝的过程中也形成了部分立构晶;ScPLA POY的fs为0.27,远远低于ScPLA FDY-160的fs(为0.72)和ScPLA FDY-180的fs(为0.73),这是因为随着热定型温度的提高,PLLA及PDLA分子链可以在已形成的立构复合晶体上继续定向生长[23],纤维的fs增大。

表3 声速取向法测得ScPLA纤维的取向度Tab.3 Degree of orientation of ScPLA fibers by sonic orientation method

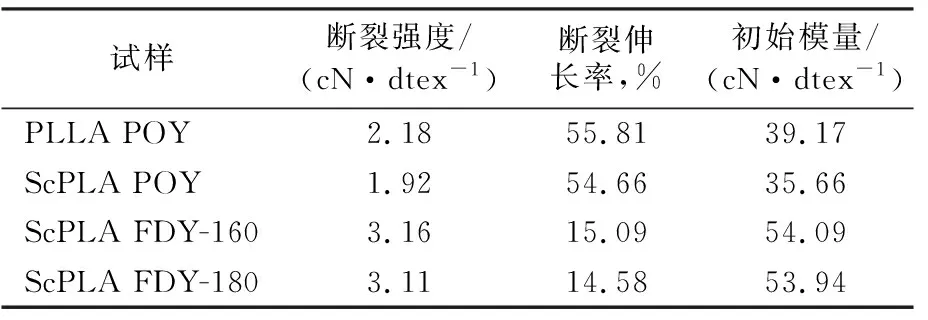

2.5 力学性能

研究表明,PLA形成立构复合结构后力学性能会有所提高[24-25]。由表4可知:ScPLA POY的断裂强度、断裂伸长率和初始模量都比同规格PLLA POY的低,这可能是因为纤维成形前,PLLA和PDLA熔体要在高于立构晶熔点的温度(通常240 ℃)下进行混合,而PLLA和PDLA的Tm仅175 ℃左右,造成PLLA和PDLA部分降解所致;在拉伸倍数2.13时,160 ℃热定型的ScPLA FDY-160的断裂强度可以达到3.16 cN/dtex,初始模量达到54.09 cN/dtex,断裂伸长率为15.09%;同样拉伸倍数下,当热定型温度升高到180 ℃时,ScPLA FDY-180的断裂强度、断裂伸长率和初始模量都比ScPLA FDY-160的稍有降低。由此可见,要想得到力学性能较好且耐热性好的ScPLA纤维,还需要继续探索更合理的加工工艺。PLLA FDY的热定型处理温度完全不同于ScPLA FDY,因此没有参与对比。

表4 PLLA POY和ScPLA纤维的力学性能Tab.4 Mechanical properties of PLLA POY and ScPLA fibers

3 结论

a.通过对制备ScPLA纤维工艺路线分析,采用先制备ScPLA再进行纺丝的工艺路线,在ScPLA及纤维加工过程中存在降解,加工效率低;采用PLLA和PDLA共混纺丝,在螺杆进料段会有部分ScPLA形成,纺丝温度高,会造成PLLA或PDLA的少量降解;采用PLLA和PDLA复合纺丝,熔体在混合前没有形成ScPLA,流动性更好。

b.ScPLA POY具有较高的Xc,但其立构晶含量并不高,成形过程中仅能生成少部分立构复合晶体结构;熔体混合时PLLA和PDLA大分子充分分散是后处理中形成立构复合结构、得到ScPLA纤维的关键因素之一。

c.ScPLA FDY中绝大部分的立构复合结构在ScPLA POY热拉伸和热定型处理的过程中形成,且随着处理温度的升高,立构复合晶含量增加。合适的热拉伸和热定型处理工艺是制备ScPLA纤维的另一关键因素。

d.随着热定型温度提高,ScPLA纤维取向度增大,力学性能却略有降低。ScPLA POY的fs为0.27,ScPLA FDY-160的fs为0.72,ScPLA FDY-180的fs为0.73;ScPLA FDY-160的断裂强度为3.16 cN/dtex,ScPLA FDY-180的断裂强度为3.11 cN/dtex。