砌体剪压复合强度的试验研究

信 任,王美瑶,王庆霖,王 燕

(西安建筑科技大学土木工程学院,陕西 西安 710055)

砌体结构在世界范围内应用广泛,历次地震中破坏相对严重.就材料自身属性而言,砌体具有明显的各向异性[1],使砌体结构的真实受力行为更为复杂.相对钢筋混凝土材料而言,通过破坏准则揭示砌体的破坏模式与规律具有更大的难度[2].我国规范设计突出砌体受压和受剪性能[3],实际震害中因受水平地震作用砌体常处于剪压复合受力状态,深入研究剪压复合受力状态下砌体的力学行为有助于完整破坏准则的建立[4].

砌体脆性易开裂的特征使其地震作用下的非线性力学性能显著.现阶段砌体结构非线性数值分析仍以混凝土塑性损伤本构作为依据[5],致使模拟与试验结果往往存在一定差异.而借助试验结果建立与砌体材料属性匹配的本构关系,则可以极大限度地实现复杂应力状态下砌体结构力学性能的准确模拟[6-7].剪压复合受力状态下的应力应变关系则是影响模拟效果尤为关键的性能指标.

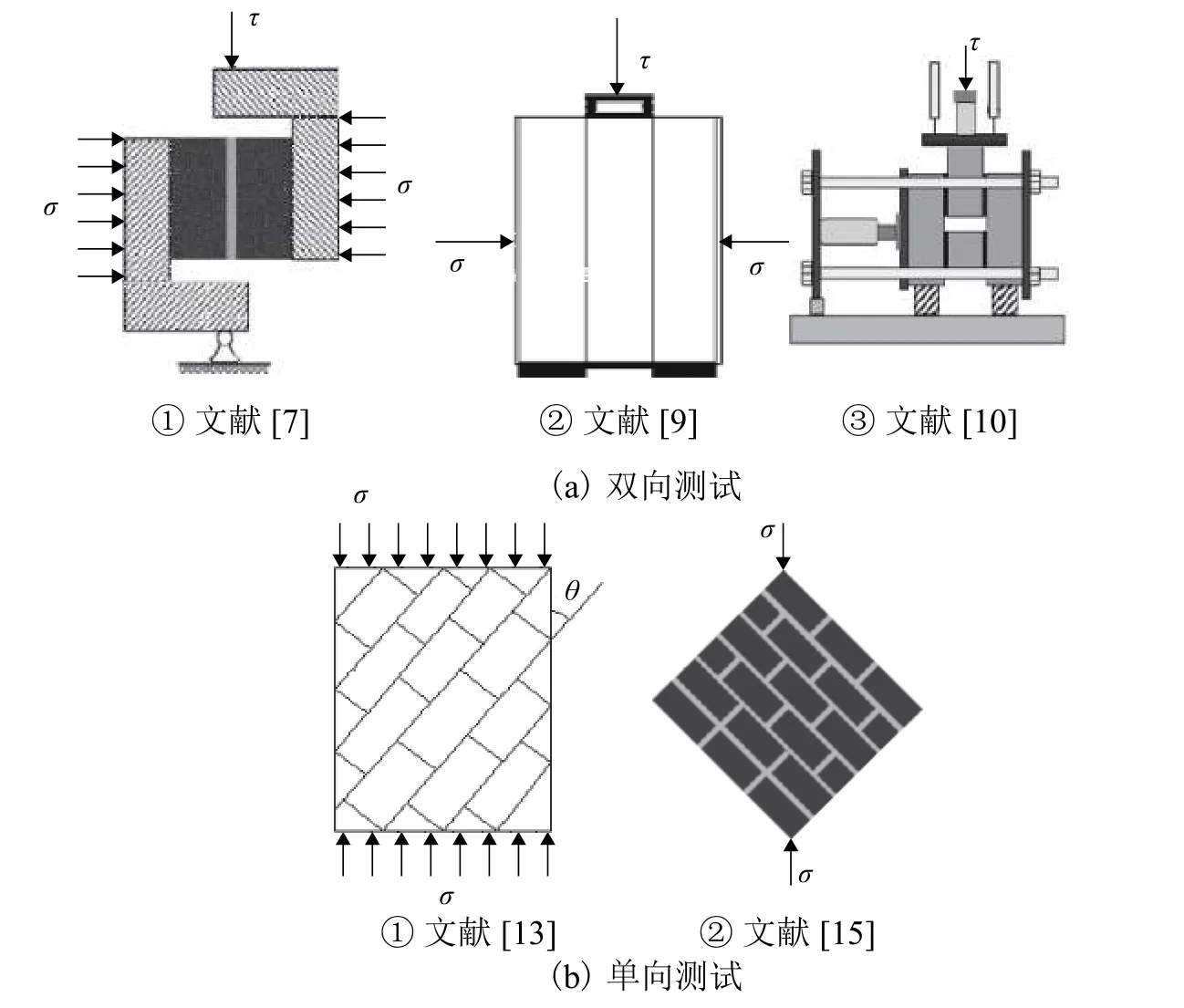

上述问题涉及的一个关键技术是砌体剪压复合强度试验.目前,此类试验可以采用直接测试和间接测试两手段.直接测试法在正交方向分别施加压力与剪力,试验原理简单清晰,实测强度即为复合强度,被国内外普遍采用[7-11].但直接测试法带来的问题是:试验步骤相对繁琐,试验过程需同时控制两个方向的加载与测试,引起相对较大的误差累积,据此方法建立的破坏准则表达形式众多[12];间接测试法的思路是改变测试试件的角度以获取复合受力状态,通过测试结果的推演换算间接得到不同应力比(灰缝处正应力与剪应力比值)下砌体的抗剪强度.依据这一原理,文献[13-14]分别对多个砌筑角度砖砌体开展单方向的加载试验,可以同时得到多组成对的正应力和剪应力,但在试验前需砌筑不同角度的试件,对工法和误差控制要求较高;文献[15-16]对砌体试件进行对角加载试验,且可根据需要在试件边界调整正应力,但试件的角度和尺寸受限,无法实现不同破坏准则对应的不同破坏形态,具有一定的局限性.探究上述研究存在的问题,借鉴间接测试方法原理,力求最大程度上的简化试验测试过程与提高测试精度,本文提出一种简捷高效的砌体剪压复合强度测试及对应强度准则获取方法.

1 剪压复合强度试验

图1 中列出了目前常用砌体剪压复合强度直接测试与间接测试试验装置.其中:图1(a)需同时施加垂直于块体的正应力σ与剪应力τ;图1(b)对试件的制作与加载工艺要求较高.考虑现有方法不足,本文基于加载简单与力学概念清晰的理念,提出砌体剪压复合强度改进试验方法.

图1 现有砌体剪压复合强度测试方法Fig.1 Existing test methods of masonry shear-compression strength

1.1 改进试验原理

秉承加载简单与力学概念清晰的原则,借助多角度试件实现不同应力比下多样破坏形态,设计一可以自由转动的加载装置,以满足不同角度的加载需求,如图2 所示.通过旋转刚性套筒,可实现不同灰缝角度的单向加载,易得出正应力σ与抗剪强度fv为

图2 试验原理示意Fig.2 Test schematic diagram

式中:F为竖向施加的单轴作用力;α为通缝竖向力F的夹角;A为试件通缝所在截面面积.

1.2 试件制备工艺及加载

试件砌筑选用出厂抗压强度为MU10,尺寸为240 mm×115 mm×53 mm 的普通烧结砖及强度为M5 的混合砂浆.本次试验设计尺寸为240 mm×365 mm×245 mm 的砌体试件共计3 个/组×7 组=21 个.拟定α的分布为0°、10.0°、22.5°、45.0°、67.5°、80.0° 和90.0°,其中0° 和90.0° 可等效为单轴纯剪和单轴抗压试件.其余倾斜角度的试件加载借助加载装置,其成型过程如图3 所示:先将内径410 mm、高370 mm 的无缝钢管沿直径左右对称垂直切割成两个间距为10 mm 的半圆形套筒直立放置,后将砌体试件垂直放置于套筒中心,木板填缝后浇筑高强混凝土,养护成型后可更换内部砌体试件顺次开展各角度如图4 所示的试验.

图3 试件装置成型过程Fig.3 The forming process of the specimen device

图4 试件装置加载Fig.4 Loading diagram of sample device

试件吊装对中后即可进行加载,所需F由电液伺服压力机施加.荷载施加方式采用位移控制加载,速率为0.5 mm/min.在预期破坏界面两侧布置测点,测取灰缝的滑移变形;沿加载方向布置应变花,以掌握试件的应变分布状态.加载过程中重点捕捉试件的开裂荷载Fcr与极限荷载Fu,试验测试结果见表1.

表1 试件规格及测试结果Tab.1 Specimen specifications and test results

1.3 试验过程分析及模拟

1.3.1 试验过程与现象

试验中依据旋转角度的不同,砌体试件的破坏形态可分为剪切滑移破坏、受拉破坏、受压破坏3 种.

1)剪切滑移破坏

α=10.0° 时,在加载过程中试件首先沿剪切面端部出现细微裂纹Ⅰ,之后迅速扩展至整个灰缝界面Ⅱ后试件突然破坏,表现出明显的脆性特征.α=22.5°时,破坏过程与10.0° 时基本一致,但历时稍长且极限荷载偏高.此阶段因旋转角度均较小,剪切面应力比较小,抗剪强度完全由砌块与砂浆之间的黏结力控制,抗剪强度较低.破坏形态呈现灰缝摩擦滑移的剪切破坏,如图5(a)所示,图中:D为受压损伤.

2)受拉破坏

α=67.5° 时,试验加载初期伴随有砂浆掉落的声音.当加载约至40~60 kN 时,沿试件对角边缘位置出现细微裂缝Ⅰ;随着荷载的继续增大,先后沿灰缝出现扩展裂缝Ⅱ;随后裂缝加宽,并扩展至连同到灰缝Ⅲ,过程中伴随有砂浆掉落现象;之后荷载继续增大形成类似阶梯型贯通齿状主裂缝,偶有新裂缝随之产生,因砌体破坏面所受主拉应力大于其抗拉强度,最终试件在形成的薄弱齿缝处被拉断而破坏,如图5(b)所示.因旋转角度使试件通缝应力比增加,有效的正应力增大了试件的抗剪强度.α=45.0°时介于剪切滑移与受拉破坏之间,现象不统一.

3)受压破坏

α=80.0° 时,试验加载约至60~80 kN 时首先沿上下两皮砖出现微小竖向裂缝Ⅰ;随着荷载增大,在局部位置出现多道水平与竖向短裂缝Ⅱ,虽逐渐加宽但鲜有扩展;荷载持续增加,多处随机出现裂缝Ⅲ,试件逐渐被裂缝分割为若干小区域,砂浆大量剥落,砖块亦呈现出剥落迹象,如图5(c)所示.该阶段试件的破坏由较大的主压应力控制,灰缝作为薄弱环节对强度影响基本可忽略,此时各向异性的材料特性不再明显.

图5 试验现象与数值分析对比Fig.5 Comparison of experimental phenomena with numerical analysis

1.3.2 破坏状态模拟

依据试件旋转角度的不同,运用ABAQUS 对改进装置中的试件受力状态进行数值建模分析.由于试件在不同旋转角度下破坏准则有所不同,在数值分析中分别采用分离式和整体式建模方法.当旋转角度较小时,试件抗剪强度由砌块和砂浆界面黏结力控制,采用分离式建模方法,以接触黏结单元(cohesive)替代砂浆层,但由于该单元受压属性,仅用“硬”接触来体现,其分析结果不能输出压缩损伤,故当转动角度较小时用总刚度损伤(S)反映试件的破坏情况;当转动角度较大时,试件破坏由主应力控制,可采用整体式建模的方法模拟,此时采用输出受压损伤反映试件破坏情况.

由图5 可知:当α=10.0° 时,试件首先沿砂浆界面上下端部处出现刚度退化,之后退化迅速扩展至整个砂浆界面,此时,单轴竖向压力达到峰值,并对应峰值抗剪强度,试件从加载至破坏表现为明显的脆性特征;当α=67.5° 时,试件沿对角附近位置出现较为严重的类似阶梯型压缩损伤,与试验中形成的贯通阶梯型裂缝相符;当α=80.0° 时,试件较为严重的损伤部位被分割为若干区域,类似试验中砌体试件因受压形成劈裂破坏.

2 试验结果分析

2.1 砌体剪压相关曲线

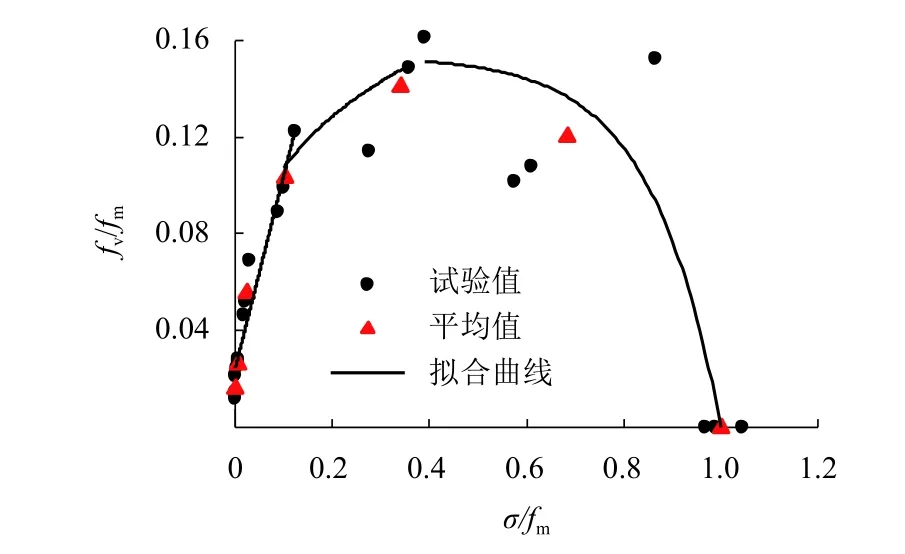

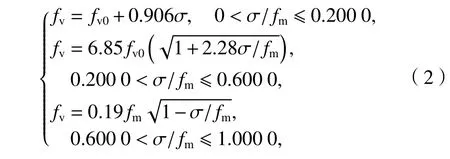

不同角度试件试验测试结果(含0° 和90.0°)标准化后可得到砌体抗剪强度随正应力提高的变化规律,曲线走势与文献[12]中提出的三段式剪压曲线研究结果吻合,亦呈现出先上升后下降的分布特征.如图6 所示.当0 <σ/fm≤ 0.2000 时(fm为砌体试件抗压强度平均值),砌体发生剪切滑移破坏.灰缝界面的正应力对抗剪强度的影响效果增幅显著,呈现线性增长的趋势;当0.2000 <σ/fm≤ 0.6000 时,砌体发生受拉破坏.抗剪强度随正应力的增加升幅度减缓,呈现出非线性上升的态势;当0.6000 <σ/fm≤1.0000 时,砌体发生受压破坏,过高的正应力抑制了砌体的抗剪能力,抗剪强度随正应力增加而显著降低.

图6 剪压相关曲线Fig.6 Shear-compression correlation curve

文献[17]中给出剪压曲线峰值点的分布区间为0.43~0.67,这一结论已被相关研究结果所证实[8,12,18].但文献[8]与文献[18]采用上升与下降两段式回归曲线,以单一变摩擦系数μ覆盖剪压相关曲线分布全过程,使各段曲线不够平滑,对应的表达形式亦不统一.就试验现象转换与各阶段函数曲线分布而言,文献[12]及本文提出的三段式剪压曲线具有更为明确的力学概念与分段界定,且各段的表达形式相对简洁.对本文试验数据进行回归分析,得到各阶段其抗剪强度计算式(2).

式中:fv0为通缝抗剪强度.

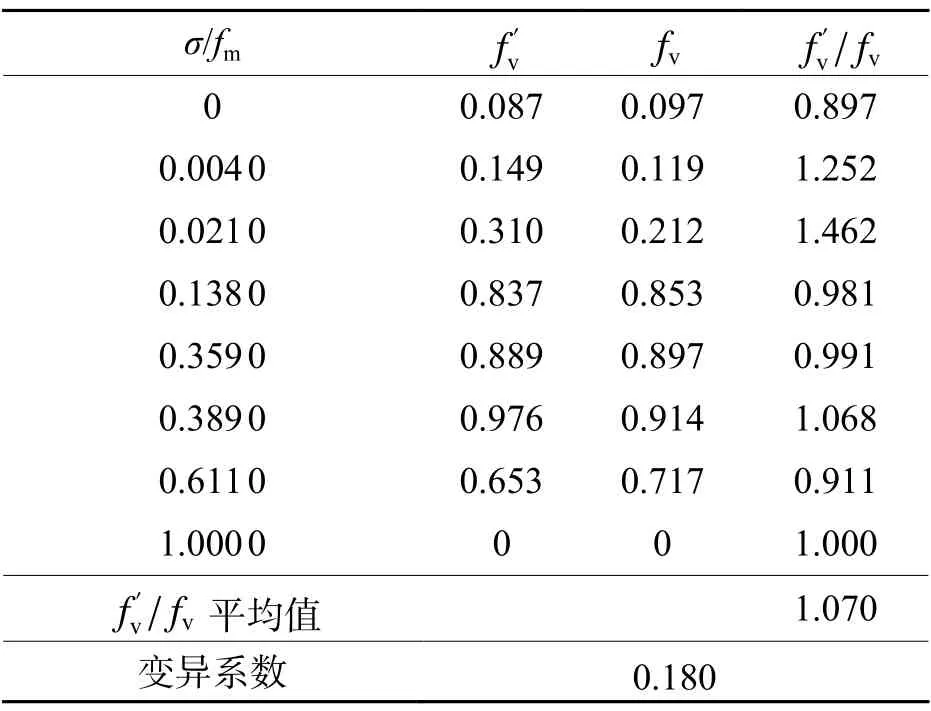

与文献[12]中借用其他文献试验数据所得拟合结果相比,本次试验方法带来的误差更小,试验数据更为真实可靠.基于式(2)确定抗剪强度实测值与计算值fv进行比较,结果如表2 所示,平均值为1.070,变异系数0.180,吻合较好.

表2 抗剪强度比较Tab.2 Comparison of shear strengths

2.2 砌体应力应变关系曲线

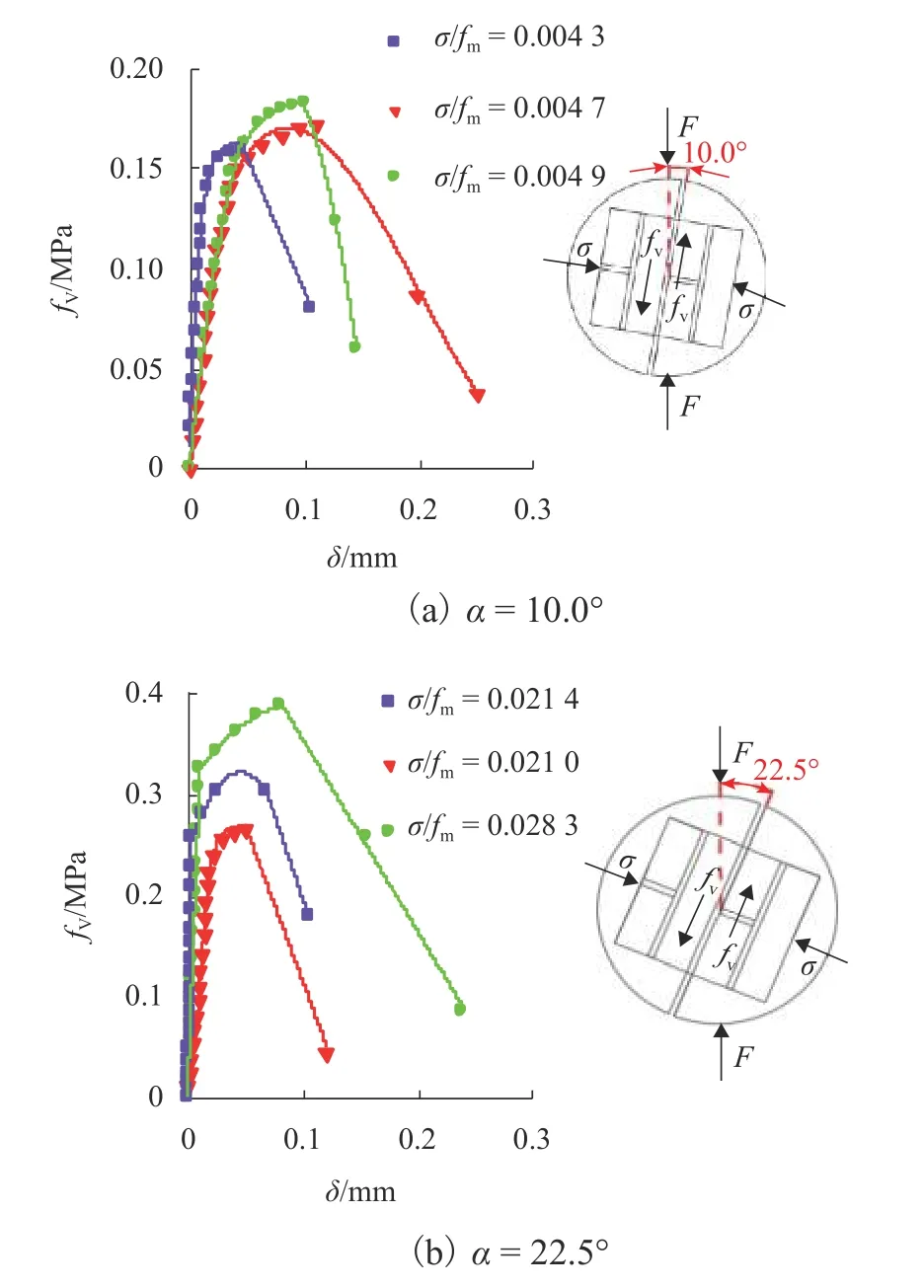

分析试验数据可以得到对应破坏形态的变量关系曲线.依据不同破坏模式,砌体剪压复合受力状态下的应力应变关系曲线可依据不同的应力比分类给出,其中发生剪摩破坏形态砌体的抗剪强度(fv)-剪切位移(δ)曲线如图7 所示.在达到峰值抗剪强度前初始刚度较大,剪切变形很小,达峰值强度后极速软化衰退,遵循摩尔库仑破坏准则[10].曲线上升段并非呈现纯剪时的线性[6],其回归后的函数关系如式(3)所示.

图7 抗剪强度-位移曲线Fig.7 Shear stress-displacement curve

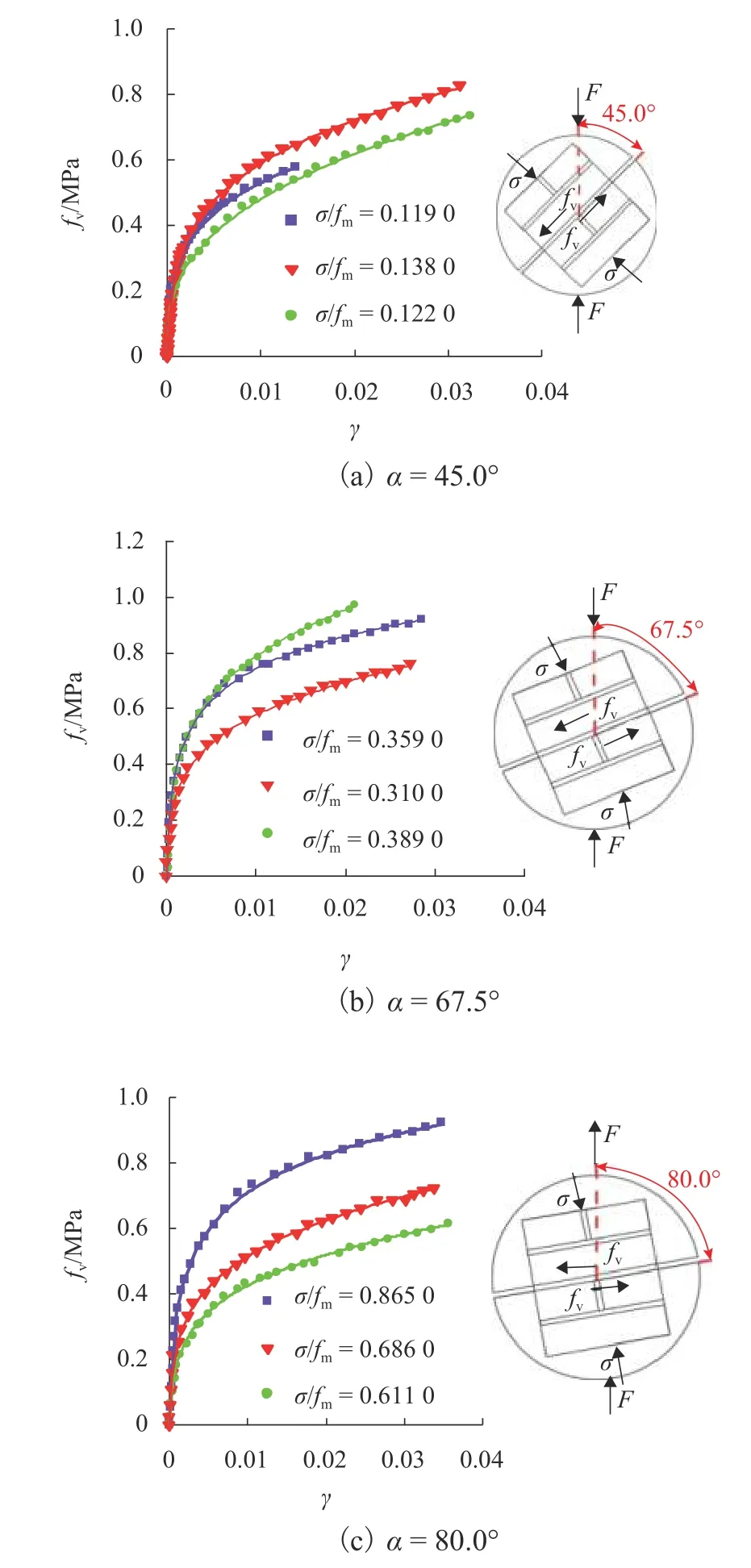

发生受拉(压)破坏形态砌体的抗剪强度-应变(r)曲线如图8.与对角加载破坏形态的变形特征较为相似,在达到峰值抗剪强度前砌体已积累了较大的非线性变形,其回归后的函数关系如式(4)所示.峰值强度后的曲线下降段在试验过程中不易测取,数值分析中在不考虑材料残余强度时可不予考虑[16].

图8 抗剪强度-应变曲线Fig.8 Shear stress-strain curve

式中:γ为剪应变,γ=εv+εh,εv为竖向力F作用方向应变,εh为与竖向力F垂直方向应变.

3 结 论

1)本文提出的单向砌体剪压复合强度试验方法原理清晰、加载简捷、精确度高、效果理想,可替代传统多向加载手段,在各向异性材料复合受力研究领域推广应用.

2)随灰缝界面应力比的提升,砌体剪压复合受力状态下的破坏形态逐渐由剪切摩擦破坏向劈裂压溃破坏转变;对应不同破坏形态的剪压相关曲线可用三段式表达,具有力学概念清晰及表达形式简单的优点,且抗剪强度计算结果准确.

3)发生剪摩破坏的砌体各向异性特征显著,砂浆的黏结强度决定了砌体的抗剪强度;发生受拉或受压破坏的砌体则趋于各向同性,强度取决于砖块和砂浆形成的砌体强度.

4)正应力在一定范围内有利于砌体抗剪,超过一定范围后,砌体抗剪强度反会降低;试验结果界定了不同破坏模式,揭示了砌体剪压复合受力应力应变规律,充实了砌体的本构关系.