核电厂蒸汽发生器老化管理分析研究

马若群,王 臣,盛朝阳,高 晨,吕云鹤,*

(1.生态环境部核与辐射安全中心,北京 100082;2.中机生产力促进中心,北京 100044)

核电厂的蒸汽发生器(Steam Generator,简称SG)是一种大型热交换器,其功能是利用反应堆一回路的热量使二次侧的水沸腾,产生蒸汽驱动汽轮机产生电力。SG的主要安全功能在于作为放射性一次侧与非放射性二次侧之间的屏障是否能够等到有效保障[1]。

SG为壳-管式热交换器,其中每台SG有几千根传热管。根据国内外经验反馈,SG传热管的腐蚀破损是影响核电厂非计划停堆和经济代价的重要因素[2]。

为防止或缓解SG传热管的腐蚀破裂,延长SG的使用年限,核电厂应对SG进行老化管理,编制老化管理大纲、通过控制SG的水化学环境、必要的在役检查检测等措施,缓解SG的老化降质,以确保SG的结构完整性。本文将通过对SG的制造类型、老化机理、检查和监测、运行管理和老化管理大纲等方面进行介绍。

1 SG的制造类型

SG的主要作用是将核电厂一回路冷却剂中的热量传递给二回路,使二回路的给水转变为蒸汽,以驱动汽轮发电机发电。

SG由下部构件(蒸发段)和上部构件(汽水分离段)两大部分组成。下部构件主要有:下封头、管板、下部筒节、U形传热管、管束套筒、支撑隔板等;上部构件主要有:一级分离器、二级分离器、给水环管、限流器、上封头、上部筒节等。SG的一次侧属于核安全一级,是反应堆冷却剂系统的重要部件。因此SG的安全、可靠运行是核电厂安全性、经济性的保障。

SG可分为不同的类型。根据二回路介质在SG内的流动方式,可分为自然循环式、直流式SG;按传热管形状分类,可分为U形管式、直管式、螺旋盘管式SG;按设备安装方式分类,可分为立式和卧式SG。以下对SG的类型进行简要概述。

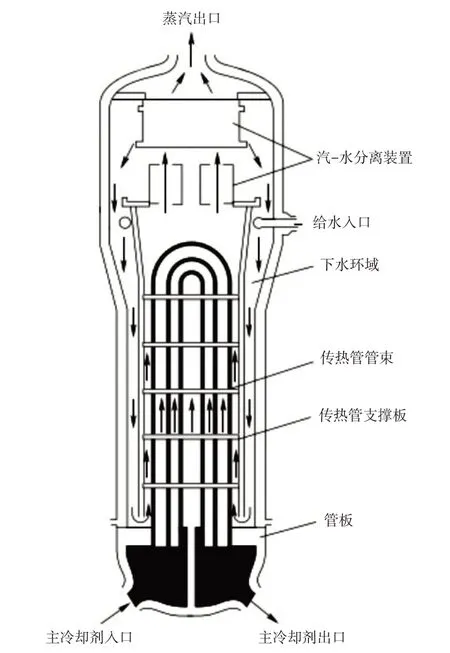

自然循环SG是一种直立的,具有外壳、U形传热管以及完整汽-水分离装置的设备。简化的压水堆自然循环SG截面图如图1所示。典型的自然循环SG剖视图如图2所示。大型圆筒形容器包围住倒置的U形管束,管束由几千根单独的U形管组成,在自然循环SG容器底部附近,每根传热管末端与一个厚金属板(称为管板)焊接的部位有一个孔洞。SG冷却剂通过一个入口接管进入半球形底部,流过U形管并在下部空腔经出口接管流出。在管板下面的下部腔室中,一块金属板将进入和流出的主冷却剂分隔开,并引导冷却剂流经传热管。

图1 自然循环蒸汽发生器截面图Fig.1 Schematic PWR recirculating steam generator cross section

图2 自然循环蒸汽发生器剖视图Fig.2 Schematic PWR recirculating steam generator(cutaway view)

传热管由若干金属隔板或方格形分压器支撑,这些金属板或分压器沿着传热管管束竖直分布,在多个位置固定,在管束U形弯曲区域有各种形状的条棒和小金属板。自然循环SG上部区域包括给水管道系统接管和不同的旋流型汽-水分离器以及蒸汽干燥器。

典型的压水堆(Pressurized Water Reactor,简称PWR)自然循环SG有西屋8个型号、巴威1个型号和燃烧工程2个型号,以及我国的CPR1000机组55/19B型SG,AP1000机组Delta-125型SG和EPR型压水堆的SG[3]。

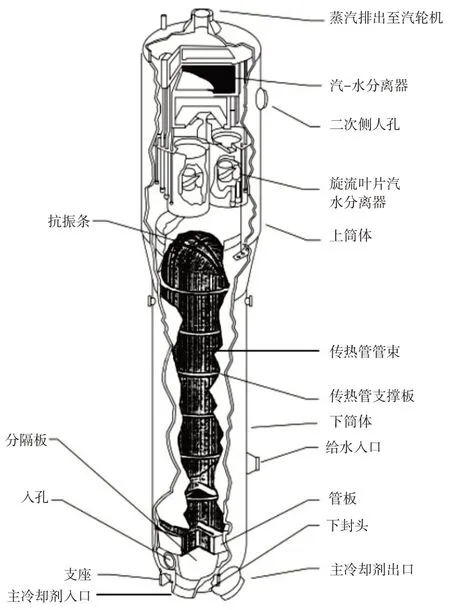

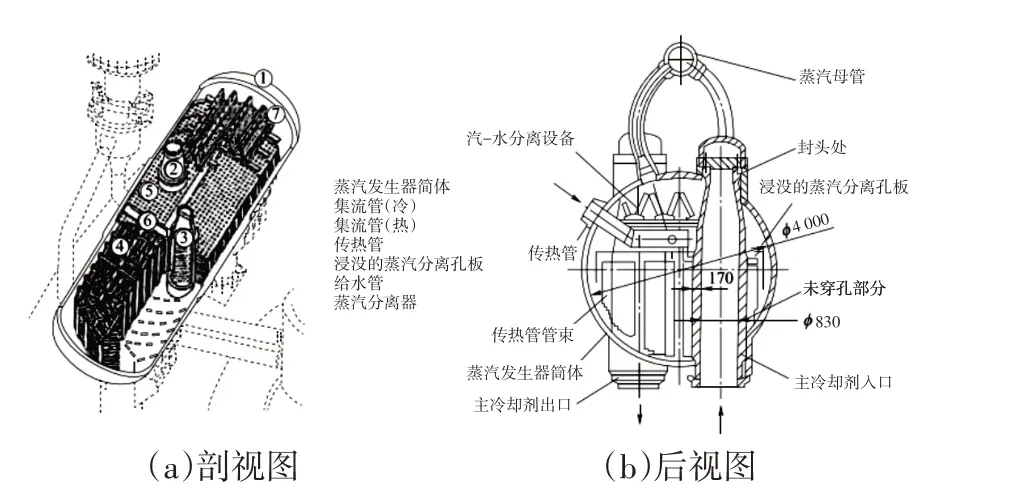

俄罗斯设计的VVER-440型和VVER1000型核电厂使用水平放置的管壳式SG,其中VVER-1000应用于田湾核电厂。SG的组成部件包括一个压力容器、一个水平放置的传热管管束、两个直立的冷却剂集流管、一个给水管道系统、汽-水分离装置和蒸汽收集管(如图3所示)。

图3 VVER-1000 SGFig.3 VVER-1000 SG

主冷却剂通过竖直的冷却剂集流管热段进入SG,流过水平放置的浸入水中的不锈钢传热管,然后经竖直的集流管冷段流出。传热管末端穿入集流管管壁(其作用与压水堆SG管板功能相似),并焊接在集流管内壁表面。SG压力容器是水平圆柱形筒体,使用碳素钢(VVER-440)或者低合金珠光体钢(VVER-1000)材料,由锻造外壳、冲压椭圆形封头和冲压支管及人孔一起焊接而成。冷、热冷却剂集流管垂直贯穿圆柱形筒体中部。集流管采用具有高拉伸性能的低合金钢制造,表面覆盖一层不锈钢。传热管则是三角形交错布置,传热管管束均完全浸入水中。栅格由不锈钢棒和冲压波纹板组成,用于保持传热管整齐排列和稳定。

2 SG的老化机理

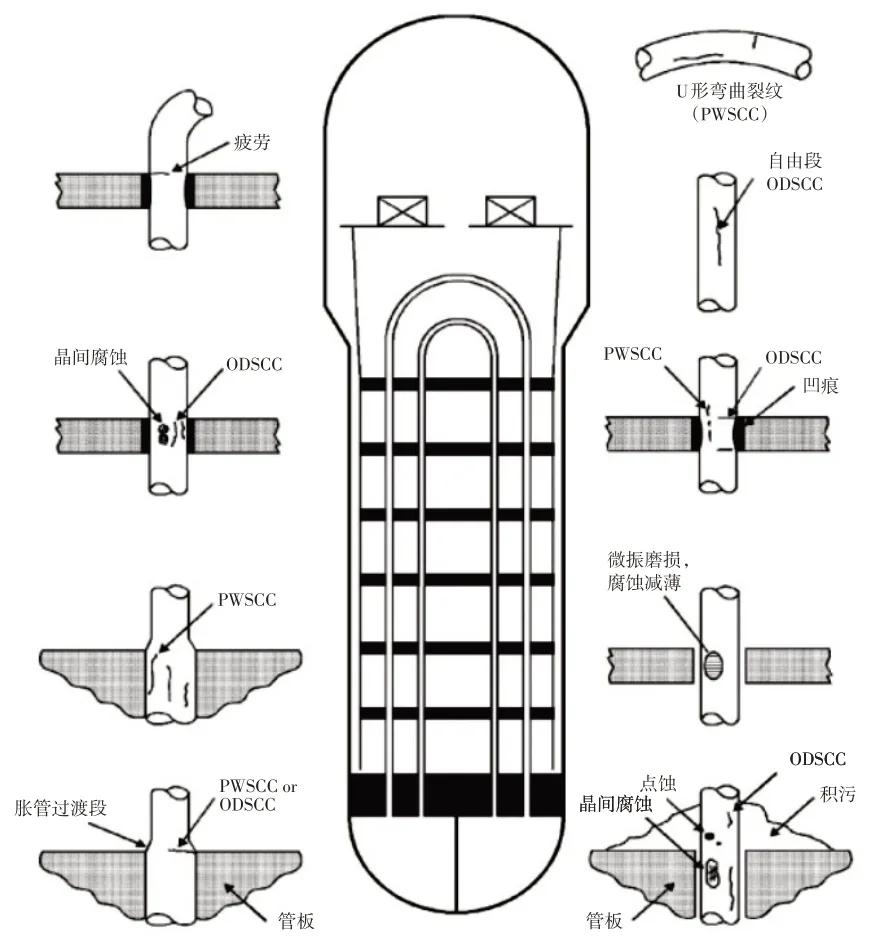

经过多年的运行经验反馈和统计,SG各部件的老化机理大致分为:一次侧应力腐蚀开裂(Pri⁃mary Water Stress Corrosion Crack,简称PWSCC)、二次侧应力腐蚀开裂(Outside Diameter Stress Cor⁃rosion Cracking,简称ODSCC)、晶间应力腐蚀开裂(Intergranular Stress Corrosion Cracking,简称IG⁃SCC)、晶间侵蚀(Intergranular Attack,简称IGA)、微振磨损、点蚀、凹痕、高周疲劳等[4-6](如图4所示)。以下对这些老化机理进行概述。

图4 蒸汽发生器老化机理及发生位置Fig.4 The location of aging mechanism on the steam generator

2.1 一次侧应力腐蚀开裂(PWSCC)

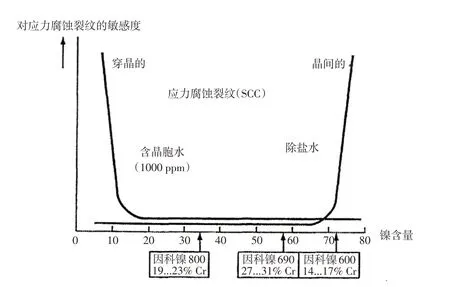

一次侧应力腐蚀是一种晶间腐蚀破裂[7],主要取决于以下3个因素:(1)腐蚀环境(高温水),一次侧的水温是导致PWSCC的主要因素;(2)高的残余拉应力或工作应力,主要指制造和安装阶段产生的残余应力以及运行阶段的工作应力。(3)敏感的管子微观结构,奥氏体合金的腐蚀行为主要取决于镍和铬的成分。从图5可以看出,Inconel-600易受PWSCC的影响,而Inco⁃nel-690和Inconel-800则不易受一回路应力腐蚀开裂的影响。

图5 传热管中镍含量对SCC的敏感示意图Fig.5 Schematic diagram showing the influence of nickel content on the cracking processes

2.2 二次侧应力腐蚀开裂(ODSCC)

ODSCC常发生在二回路传热管外表面,包括IGSCC和IGA。ODSCC产生的原因主要取决于SG内的杂质浓度。冷凝器泄漏、补水系统杂质、管道和热交换器腐蚀以及除盐装置泄漏是杂质的来源,这些杂质随着给水系统进入SG,从而产生ODSCC。由于ODSCC开裂可能有多种存在形式(轴向短裂纹、轴向长裂纹、周向裂纹、网状腐蚀等),需要合理考虑对这些ODSCC降质的检测。

2.3 微振磨损、磨蚀和减薄

这几类SG降质主要是由于机械降质原因直接产生或者间接产生导致的。摩擦表面间连续不断的小振幅、摆动、运动引起的降质,一般称为微振磨损;传热管较大幅度的振动,使传热管和支撑板间产生周期性的滑动接触,一般称为磨蚀;减薄则主要是由振动和腐蚀共同产生的。

流致振动是产生微振磨损和磨蚀的主要原因。传热管的振动可能是由于流体的横向或者平向流动引起的。这些机理的产生由传热管的支撑位置、支撑板的刚性、传热管和支撑板之间的间隙、二回路流速和流向以及传热管表层氧化膜特性等因素决定。

2.4 点蚀

点蚀是由氯化物或硫酸根加速的局部腐蚀电池引起,表现为传热管壁由于局部腐蚀电池效应而出现小直径的穿透,使得传热管壁厚较薄的地方出现点蚀降质。产生点蚀的原因主要是由于冷凝器泄漏、离子交换器漏入的金属颗粒、树脂碎片或再生化学物质的泄漏,从而引入氯化物或硫酸根等杂质形成点蚀。

2.5 凹痕

凹痕主要是由于传热管与支撑板接触处或传热管在管板内部接触处的收缩或机械变形。传热管与支撑板或管板之间的环形区域内沉积物的累积和腐蚀产物的增加是造成凹痕的主要原因,某些核电厂的杂质堆积区也发现了凹痕。凹痕不会单独导致传热管管壁穿透或降低传热管的完整性,但是在核电厂的凹痕较严重时,将可能对传热管支撑结构造成损坏。

2.6 高周疲劳

高周疲劳是指由于高振幅与低疲劳强度相结合,从而可能导致疲劳失效。抗振条支撑不当,并伴随高频率再循环会导致SG传热管振动。传热管制造阶段存在的较高的平均应力(如残余应力)或制造安装缺陷,使材料的疲劳强度降低。存在这样情况的传热管,易受高周疲劳失效的影响。

3 SG的检查和监测

定期对SG进行检查和监测是为了及时发现设备或部件的老化降质,以避免SG的安全功能受到影响,并且检查和监测的结果为后续运行工况的运行策略的更改提供了依据,为老化管理措施的优化或维修的方式和时机提供了技术支撑。

对于SG的老化管理方面的检查和监测主要包括以下几个方面的内容[8]:

(1)役前和在役检查;

(2)一次侧、二次侧无损检查;

(3)给水接管及其临近区域的疲劳监测;

(4)核素N-16监测;

(5)内部松动部件监测;

(6)一次侧水室目视检查;

(7)二次侧目视检查和异物取出;

(8)汽水分离部件检查。

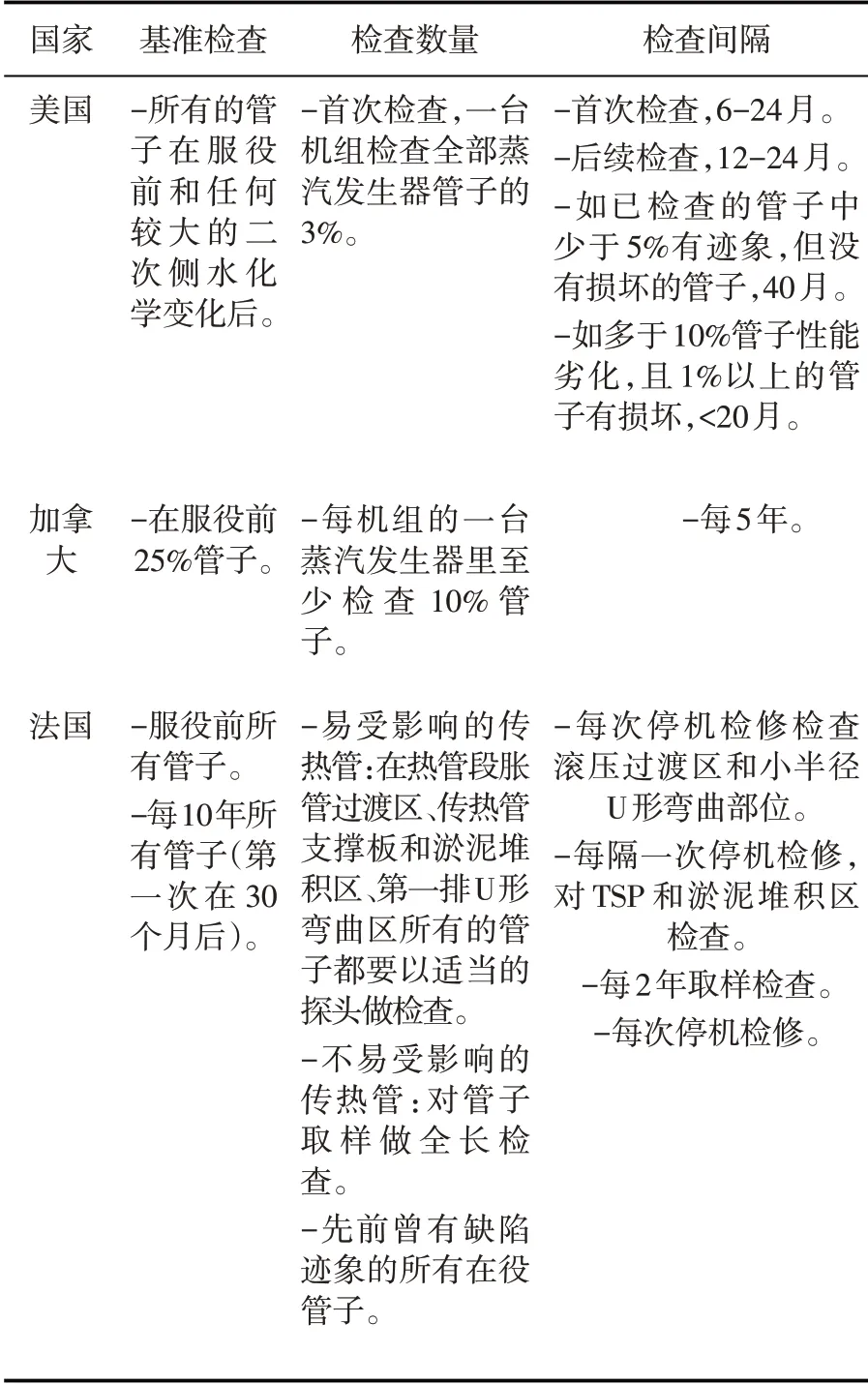

除了给水接管及其临近区域的疲劳监测和汽水分离器部件检查外,其他检查和监测项目都有相应的大纲和程序进行管理和实施[9]。表1对国际上主要国家对于传热管检查的要求进行了梳理。

表1 各国的检查要求Table 1 Inspection requirements of nations

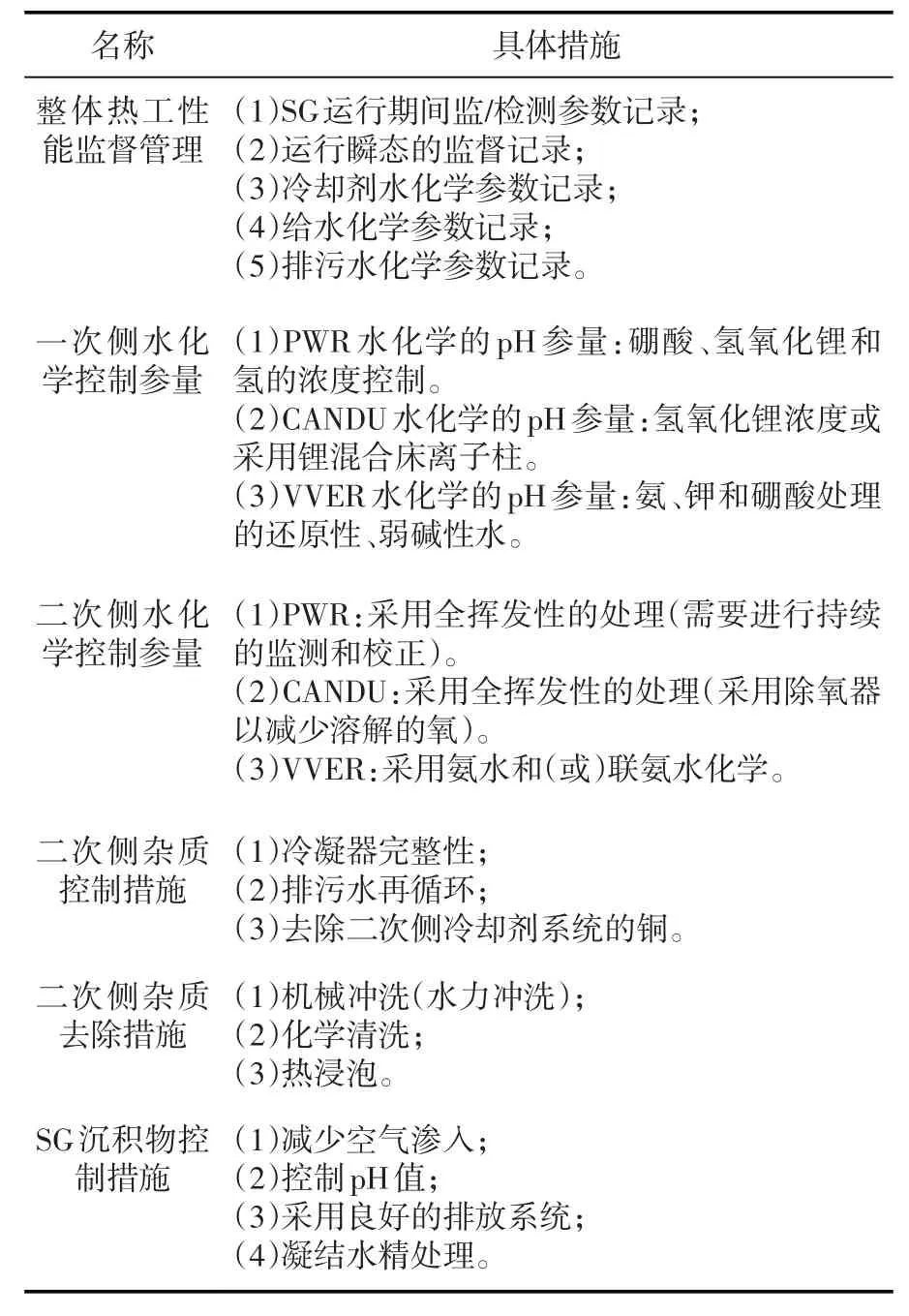

4 SG的运行管理

SG的运行状况对SG降质的影响较为显著,通过控制和优化运行状态所采取的管理方法将帮助核电厂操作员防止或至少减轻蒸汽发生器老化所导致的性能劣化,从而使部件的寿命尽量延长[10-12]。这些措施的实施在成本代价上有望比修理或更换蒸汽发生器要经济,而且可能为延长某些蒸汽发生器的运行提供所需的额外保证。这些运行管理见表2。

表2 SG运行管理措施要求Table 2 Operational management measures requirements of SG

运行数据提供了蒸汽发生器的服役条件下的历史信息,这些数据应与原始的设计基准进行比较,核对不符合之处。运行数据有特殊的价值,可用于详细评估老化机理的未来潜在影响。

检查和监督数据提供了蒸汽发生器服役状态的历史信息和判断当前性能的基准。这对跟踪性能劣化的进程极有价值。数据需经审查,以确认蒸汽发生器的服役状态随时间的变化是稳定的、可预测的。同样,这些数据对于判断已经执行的维修措施的有效性也十分重要。

核电厂特定类型的蒸汽发生器还需考虑特定的数据资料及其重要性。如有必要,还应建立蒸汽发生器老化管理数据库,用于满足今后对数据的查询和分析。

5 SG老化管理大纲

核电厂应建立并实施SG老化管理大纲(Ag⁃ing Management Program,简称AMP),它将现有的与SG老化管理相关的文件、程序、准则、活动有机地结合起来,形成一个系统的程序,包括协调和优化电站与SG有关的运行大纲、监督程序、维护大纲,运行经验反馈,研究与开发纲要以及技术支持程序等。通过AMP的有效实施,可以及时发现SG存在的老化机理,并通过采取针对性措施,以控制和缓解老化降质,保证SG的结构完整性和功能完整性。

IAEA技术导则《核电厂主要安全重要部件老化的评估和管理:SG》(IAEA-TECDOC-1668)[13]记录了核电厂SG老化评估和管理的现行做法,并提供了当前SG老化管理的检查、监测和维护做法,并为各成员国制定具体的SG老化管理大纲提供了指导意见。

美国核管会(United States Nuclear Regulato⁃ry Commission,简称U.S.NRC)颁布的NUREG 1801报告(GALL)[14]中对SG的各个部件的材料、老化机理以及所采取的措施进行了举例,并在附录中对SG的AMP进行了概述。核电厂可根据此报告对比自身情况,进行SG的老化管理。

美国SG的AMP是根据美国核能研究所(The Nuclear Energy Institute,简称NEI)97-06《SG老化管理大纲导则》[15]建立的。该大纲参考了许多行业导则(例如EPRI压水堆SG检查导则、压水堆一次侧至二次侧泄漏导则、压水堆一回路水化学导则、压水堆二回路水化学导则、SG完整性评估导则、SG现场压力试验导则),这些行业导则结合了预防、缓解、检查、评估、维修和泄漏监测等措施。

根据上述技术文件,适用于SG的AMP应包括以下内容:大纲范围、预防措施、参数监测/检测、老化效应探测、趋势分析和评估、验收标准、纠正措施、质量管理、运行经验等方面。

对SG老化认知来自SG的基准数据,运行和维修历史以及外部经验。这种认知应根据实施的AMP开展的工作不断更新,并对AMP的有效性进行评估,以此持续对AMP进行优化和更新。

6 总结与建议

通过对SG的功能作用、建造类型、老化机理、检查和监测、运行管理和老化管理大纲的描述,结合SG在核电厂运行中所起的关键作用和对安全的重要影响,对SG实施有效的老化管理是保证核电厂安全、经济的运行中必不可少的关键因素。笔者对核电厂SG的老化管理提出如下建议:

(1)应根据电厂的SG类型和材料特性,结合国内外运行经验和技术文件,梳理和分析适用于自身的SG老化机理,并对其开展研究。

(2)应编制SG的检查和监测程序,以及对检测数据进行收集和整理。SG运行数据的收集和整理,对今后核电厂的许可证延续、SG的状态评估以及维修等管理措施提供了输入和依据。

(3)加强和优化SG的运行管理,通过对上述老化机理的理解掌握,以及对检测数据的收集整理,可以对SG运行管理的持续性优化提供支持。

(4)应尽可能早的开发实施SG的老化管理大纲,以便协调核电厂各个技术接口,整合和优化各专业程序。

(5)持续开展老化管理经验反馈,及时分享相关经验,推广良好实践,汲取经验教训,避免同类事件重复发生,保证设备安全运行。