基于工程标准工艺的输变电质量智能检测与分析技术研究

张富平,李志宏,王泉

(国网甘肃省电力公司建设分公司,甘肃兰州 730050)

随着我国经济的发展,电力行业已向高质量发展的方向转变,在施工过程中尽早发现缺陷对于质量控制至关重要。统计显示,不合格的建筑项目浪费了6%~12%的建筑预算,输变电工程的质量关系着电网的安全运行。当前在建筑工地上进行质量控制的方法较为耗时,且严重依赖于重复的数据输入。此外,当前的建筑质量监测方法仅能在特定的位置和时间提供数据,来检测与分析已完成的建筑质量情况。这限制了对于建筑质量的实时监控效率,增大了电力行业的运营成本。因此,行业内急需通过结合先进的计算技术改善输变电质量监测的水平。

建筑信息模型(BIM)是一种建筑行业通用的模型标准,激光雷达(LiDAR)可使用多束激光准确获得场景内的尺寸信息[1-3]。通过融合BIM 和LiDAR的相关信息,可以实时监测建筑物的缺陷,其效率与准确性远超出传统方法[4]。

文中开发了一个BIM 和LiDAR 集成的系统,以实现工程现场质量信息实时收集和处理,从而达到施工质量管控的目的。首先,对所提出的基于BIMLiDAR的建筑质量控制系统进行概述,包括5 个部分:基于LiDAR的实时跟踪系统、基于BIM的实时检查系统、质量控制系统、点云坐标转换系统和数据处理系统。然后,该系统将演示飞行路径控制和实时施工质量偏差分析的功能。结果表明,该系统可以有效地识别潜在的施工缺陷并支持实时质量控制。

1 智能检测集成系统设计

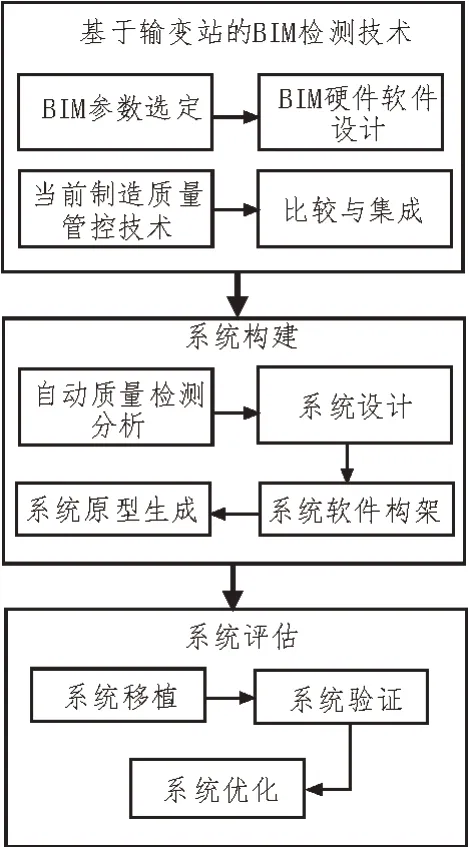

该文的目的是开发BIM 和智能检测技术的集成系统,以提供实时的现场质量信息收集、处理以及施工质量控制。该系统的设计架构,如图1 所示。

图1 系统设计架构

1.1 基于激光雷达的实时跟踪系统

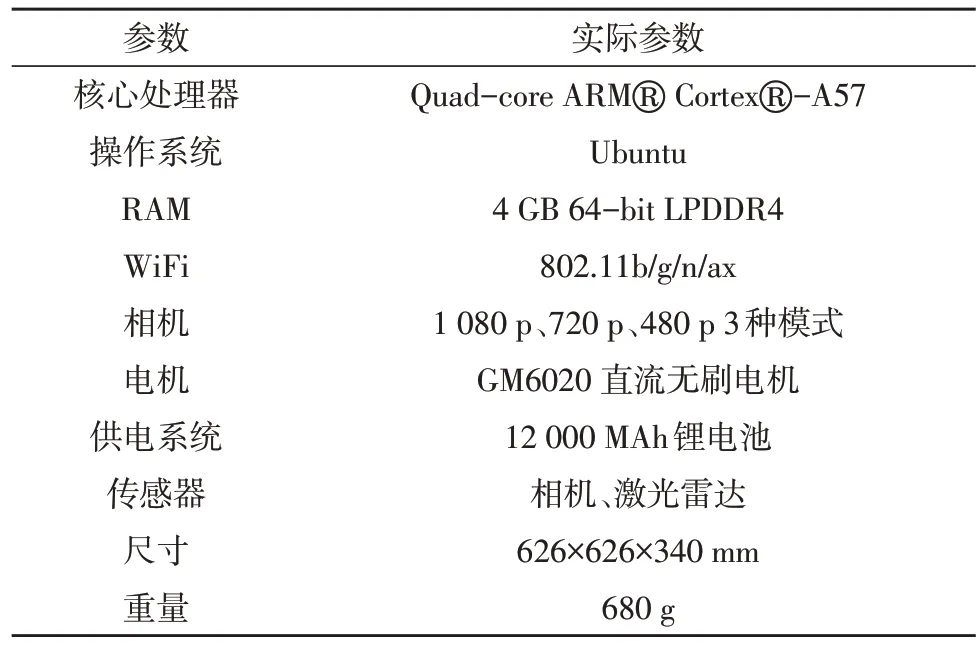

该部分为实时现场数据收集,其中包括3 个主要子系统[5]:无人机系统、飞行路径控制系统和激光雷达LiDAR 系统。表1 显示了检测建筑数据的四旋翼系统[6]。在飞行路径控制系统中,设计了3 个控制模块:姿态控制器、航向控制器和高度控制器,其共同控制四旋翼飞机在BIM 中的预定飞行路径上的飞行行为。LiDAR 系统用于扫描建成模型,并生成3D点云数据[7]。

表1 监控无人机参数

1.2 基于BIM模型的实时检查系统

BIM 已广泛应用于各个领域,例如可视化与协作、设计优化、施工计划和维护。文中使用BIM 进行质量管理的可视化平台建设并制定基准模型。

该节着重于的3D 数据提取和质量偏差可视化[8],选择Navisworks 软件作为基于BIM的实时检查系统开发的平台。该文基于Navisworks 2013 应用程序接口和Parrot AR.Drone 应用程序接口开发了两个主要模块[9]:1)飞行路径确定模块,该模块可以自动计算最佳路径,以进行施工质量监测[10]。在实际环境中,根据特定约束生成多个潜在的飞行路径[11]。2)飞行参数转换模块,可以将预定义的飞行路径参数转换为巡检无人机飞行路径控制系统[12],以使真实场景中的巡检无人机与虚拟环境中的预定义飞行路径以相同的方式飞行。

1.3 质量控制体系

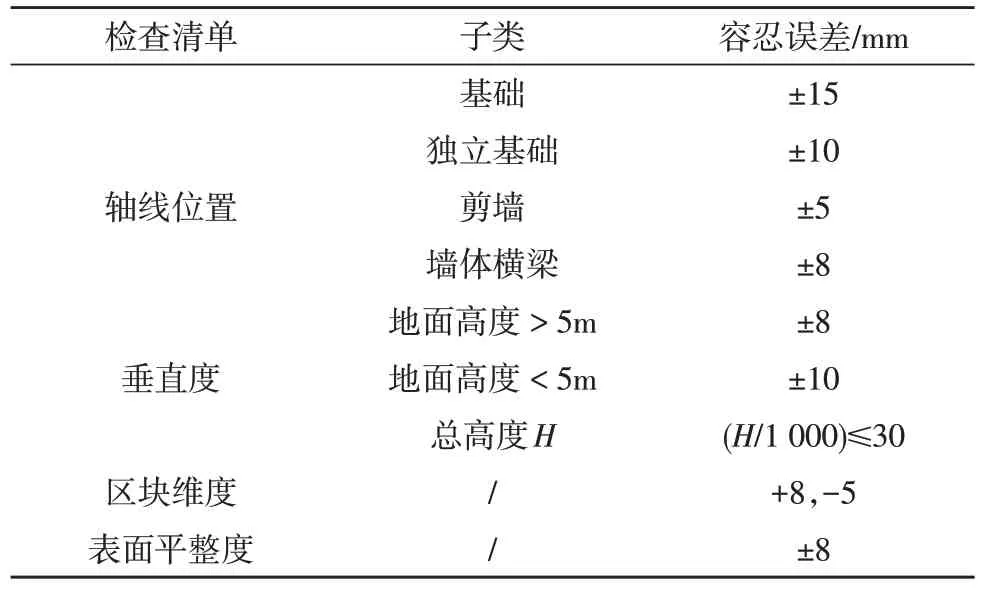

为了对不同的建筑对象(例如圆柱、梁、墙和楼板)和机械对象(例如管道、导管和电缆)提供质量评估与质量控制基准数据,表2 列出了某些现场浇筑结构物体的定义质量公差。基于实际偏差与定义的公差之间的比较,确定最终的施工缺陷评估。

表2 现场浇筑结构物体定义质量公差

2 基于LiDAR的建筑扫描算法

2.1 点云坐标转换系统

LiDAR 仪器能够以大于150 kHz的采样率快速测量建筑表面,输出高精度地理信息参考的高程点(通常称为点云),可用于生成建筑表面及其特征的三维表示[13]。

扫描系统捕获的数据位于扫描仪确定的坐标系中。出于质量控制的目的,首先应将LiDAR 生产的点云数据转换为适合与BIM 中的其他数据组合的坐标系[14]。

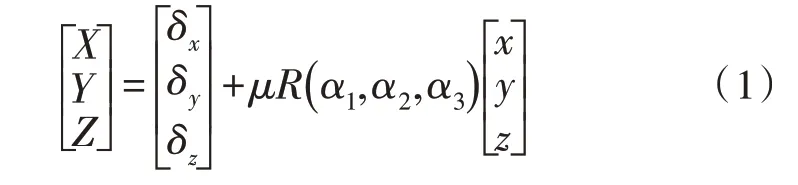

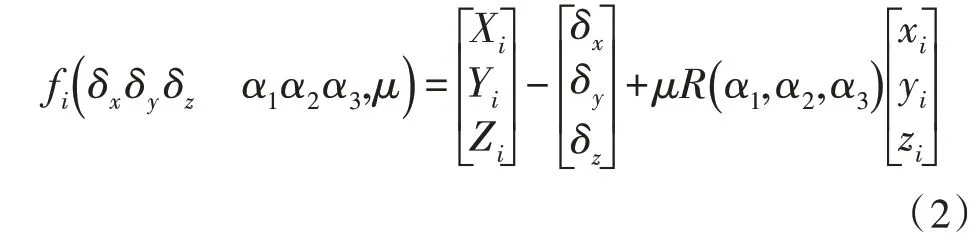

将点云数据的局部坐标系设为o-xyz,所需坐标系设为O-XYZ。在该次的软件程序中,应保留形状。引入Bursa 模型进行坐标转换[15]。令(δx,δy,δz)为3 个平移参数,(α1,α2,α3)为3 个旋转角度,μ为比例因子。然后,从坐标系o-xyz到坐标系O-XYZ的坐标变换可表示为:

为了实现式(1)给出的坐标变换,需要得知7 个参数δx、δy、δz、α1、α2、α3和μ。这些参数可通过最小二乘法确定[16]:让点F的坐标在坐标系o-xyz中为(xiyizi),在坐标系O-XYZ中为(XiYiZi)。其中(xiyizi)和(XiYiZi)已知,i=1,…,N,定义式(2)为:

理论上,3 个点足以确定这7 个参数。但由于上述最小二乘问题是高度非线性的,无法精确求解。因此,应引入4 个或更多点来减小误差。

2.2 数据处理系统

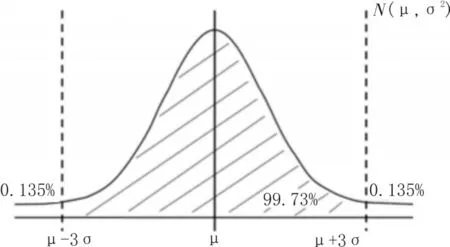

出于质量控制的目的,应实时监视施工过程,以了解产品满足规格的程度。控制图可用于例行监视质量。假设建筑参数服从正态分布N(μ,σ2),其中μ是平均值,σ是标准偏差。在实际应用中,均值μ为中心线。控制上限选择为μ+3σ,控制下限选择为μ-3σ。监测系统的合格观测数据落入图2 所示的阴影部分。

图2 监测数据正态分布

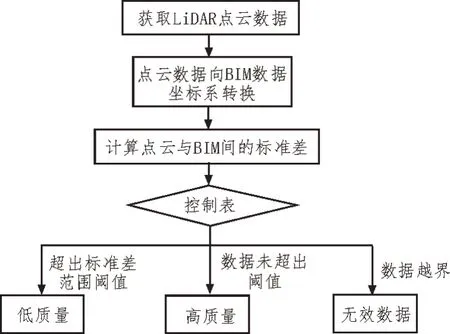

使用图3 给出的检查流程,对无人机采集到的建筑数据进行分析。并找出异常数据,再将异常数据发送给主管质量工程师。

图3 检查流程

图3 中的流程可以实时可视化质量评估结果。若点云与BIM 标准差“UCL<偏差值≤UT”或“LT≤偏差值<LCT”,则检测软件输出“低质量”关键词。若“LCL≤偏差值≤UCL”,则检测软件输出“高质量”关键词。若“偏差值>UT”或“偏差值<LT”,则系统将警告使用者出现无效数据。此外,质量控制图将显示精确的质量数据,以得到BIM 模型。根据预定义的颜色编码对所有施工缺陷进行分类和可视化,以便现场工作人员能够迅速发现并解决缺陷。

3 系统验证

该验证实验针对某个在建混凝土项目展开,根据设计人员制定的施工计划,测试人员使用安装在变电站的监控工作站上的客户端软件来监控建筑建设情况。建筑质量实时监控界面如图4 所示。

图4 建筑质量实时监控界面

若实时监控端软件上显示任何错误操作,则监控人员将使用对讲机连接现场管理人员,并指导其纠正不当操作。触发警告后,警告窗口将出现在客户端软件的界面上,且警告消息将发送给负责监督与施工的管理人员。

对120 组数据进行初步分析后,从中随机选择100 组数据。选择的组用于分析相关性并建立模型,其余20 组数据用于验证构建的模型。

首先,使用一个样本的K-S(Kolmogorov-Smirnov)测试对100 组数据进行正态性测试。再使用SPSS 软件,进行一次抽样的K-S 测试,结果如表3 所示。

表3 抽样的K-S测试结果

表3 中,压实道次、轧制速度、压实厚度、水分含量和压实度的检验结果均大于0.05。结果表明,以上所有参数均服从正态分布。

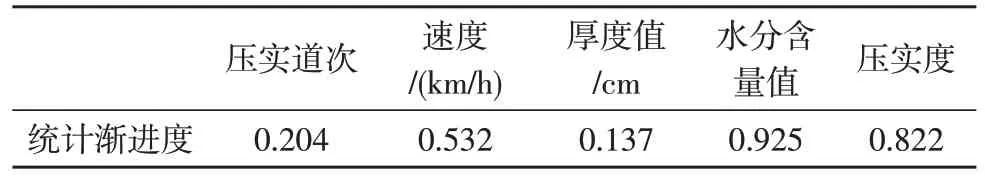

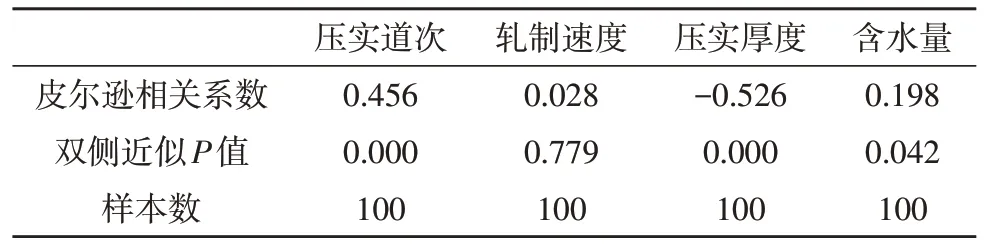

皮尔逊相关系数是一种测试两个变量之间线性相关程度的方法。在该系统中,用于分析压实度、压实道次、轧制速度、压实厚度和含水量之间的相关性。分析结果如表4 所示。

表4 检验变量间的相关性分析

表4 中的结果表明,这3 个因素与紧实度之间的相关性在统计上具有显著性(两尾检验,P<0.05);这3 个因素为压实道次(r=0.456)、压实厚度(r=-0.526)和含水量(r=0.198),轧制速度与致密性之间没有相关性。

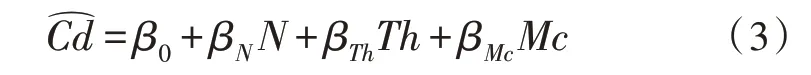

使用部分相关分析来测量两个随机变量之间的关联程度,并去除一组控制随机变量的影响。该文将其用于深入分析密实度与每个因素之间的相关性,压实度和压实道次、压实厚度和含水量之间存在显著相关性(两尾试验,P<0.05);轧制速度与紧密度之间的相关性在统计学上不显著(双尾检验,P<0.05)。基于以上相关分析结果和多元回归分析方法,建立紧凑性预测模型如下:

其中,Cd是压实度的预测值,β0是常数项,βN、βTh、βMc是偏相关系数,N是压实的实际次数,Th是实际的压实厚度,Mc是实际的含水量。

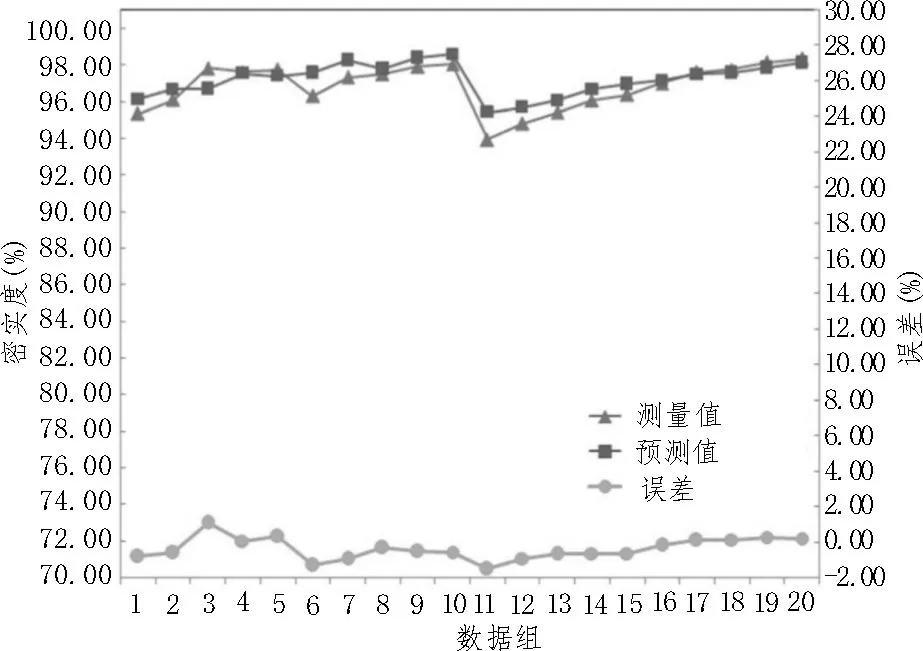

上文提及的其余20 组数据用于验证构建的模型。预测值与测量值之间的比较,如图5 所示。表明预测模型具有理想的精度,预测值和测量值之间的残差小于1.5%,相对误差的绝对值小于1.6%。数据分析结果表明,所建立的预测模型满足了施工质量控制的要求。基于实时施工质量监控系统,主管和施工质量管理人员可使用该模型来预测密实度,并提供相应的反馈。

图5 预测值与测量值比较

4 结束语

由于传统方法难以有效控制电力系统的施工质量,因此本次寻求实现对整个施工过程实时监控,了解施工质量。基于上述目的,基于建筑特征建立了数学模型,最终形成了施工质量控制体系。首先基于激光雷达与BIM 模型,设计建筑物实时施工质量监测方法,包括数据收集、数据传输、数据集成和数据分析等部分。通过对整个施工过程综合数据的实时处理,实现了对工程进展的监控,未来工作的重点将在于对监控数据的深入分析。