采用OPC统一架构的锻造车间能耗数据采集与监管系统

焦瑀阳 李 丽 聂 华 周 丽 陈行政 李 涛

1.西南大学工程技术学院,重庆,4007152.中国船舶重工股份有限公司重庆长征重工有限责任公司,重庆,400083

0 引言

锻造是零件毛坯的一种加工方法,其成形质量直接决定了零部件的精度、性能及寿命,是装备制造、汽车、军工、造船、航空航天等行业中的一种重要加工工艺[1],例如,造船采用锻造工序加工曲轴、曲柄[2],航空航天使用了等温锻造技术、精密环轧技术[3]。我国重工企业在国家策略指引下,不断引进新的工艺、加工设备,并对监测指标进行更新。与此同时,各类底层新设备也带来了很大的挑战[4],导致出现了以下问题:①锻造工艺的生产线布置较长,车间占地面积大,新老设备间的互通较为困难;②历史悠久的重工企业无法及时获取生产中的各项能耗数据,难以实现实时管理与监控,无法判断出能耗损失的具体环节及原因[5];③通信协议多样,只能被动收集各种不同的通信数据来与底层设备匹配,延缓了车间信息化的建设进程。因此,必须攻克这些问题,实现锻造工艺流程的能源利用高效化、能耗数据智能化,提高锻造企业核心竞争力。

OPC统一架构(OLE for process control unified architecture,OPC UA)是一种机器对机器的通信技术,基于该技术,从传感器到可编程机器的多个设备可通过一个通信线程连接起来[6]。监控系统,如数据采集与监视控制(supervisory control and data acquisition,SCADA)系统、制造执行系统(manufacturing execution system,MES)和企业资源计划(enterprise resource planning,ERP)在OPC UA的连接范围内,这些监控系统既可以嵌入到生产资源中,也可以作为插件安装[7],通过其简捷但强大的结构,用于各种类型网络的客户端和服务器之间消息的通信,促进信息交换[8]。CAVALIERI等[9]提出的Web平台能访问一个或多个OPC服务器,通过Web交换信息。OPC UA的作用不仅仅是作为从设备到数字存储的桥梁,通过其适用性,还可以完成从数字存储到客户端显示的过程[10]。林博宇等[11]设计的一套锻造车间数据采集与分析系统仅包含OPC UA协议采集接口,未涉及信息采集与交互的建模过程及具体应用的场景。

综上所述,数据采集及其标准化、可视化是实现锻造车间信息化、智能化转型的基础。但是,目前国内锻造车间的数据采集、数据传输汇总、能耗监管相关研究较少。采用信息模型对车间的数据进行梳理和组织、标准化集成方案、统一信息交互模型,是解决上述问题的关键。针对锻造车间的信息模型及其应用开展研究,笔者提出采用OPC UA的锻造车间能耗数据采集与监管系统。

1 锻造车间能耗数据采集与监管系统需求分析

1.1 锻造车间数据特点分析

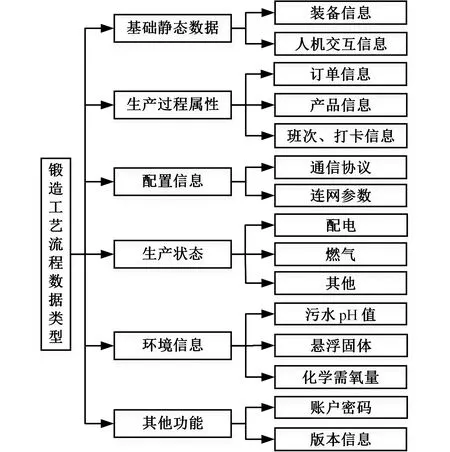

锻造车间中的重型设备众多。锻造加工、热处理和机加工均属于高能耗生产环节,车间造价高、占地面积大[12-13],且车间中的加热炉、电阻炉众多,型号也各不相同,新购买的先进设备与原有老设备共存,这造成了整条锻造生产线内每个设备的能耗数据采集难以实现,如何完成自动化和信息化是锻造车间急需解决的一个重要问题。现阶段的信息化管理水平较低,往往只实现了生产线上硬件设备的自动化,生产线的信息管理依旧更多依赖人工的线下参与[14],同时,生产物料信息和车间人员信息也较为繁杂。综合以上分析得到锻造流程中需采集及监管的数据类型,如图1所示。

图1 锻造流程数据类型Fig.1 Data types in forging process

1.2 能耗数据采集与监管系统需求分析

结合锻造生产线的生产特点可得系统的功能需求如下:

(1)在线监测分析。从锻造工艺、能源管网、设备实时工况等几个层面全方位监测并展示车间现场的实际能耗数据和设备运行状况。

(2)信息查询。能源类型、设备信息、查询的起始时间和结束时间等信息的查询结果以列表、曲线的形式展示。通过历史数据查询可查看任意设备的指定变量在选定时间段内的分钟级、小时级的数据,为异常原因分析提供依据。

(3)设备管理。设备档案功能是实现对系统设备的集中管理,有权限的用户可在线修改设备的固有属性、特殊参数等信息。通过设置设备类型、能源类型对当前分析对象进行筛选,选择需要录入的设备名称。

(4)报警管理。报警记录主要是对设置的报警信息(包括实时报警信息和历史报警信息)进行集中管理。管理人员可根据需求对设备的报警条件进行增删改操作;通过设置相应的报警条件,达到关联提醒、控制操作和节能分析的目的。

2 能耗数据采集与监管系统的总体网络架构

通过工业以太网和通信技术可将捕获的数据传输并存储到企业数据库,同时进行数据预处理,为进一步的数据挖掘和决策提供有效可靠的数据支持。所挖掘的结果将为节能减排的优化控制和决策提供有价值的信息。

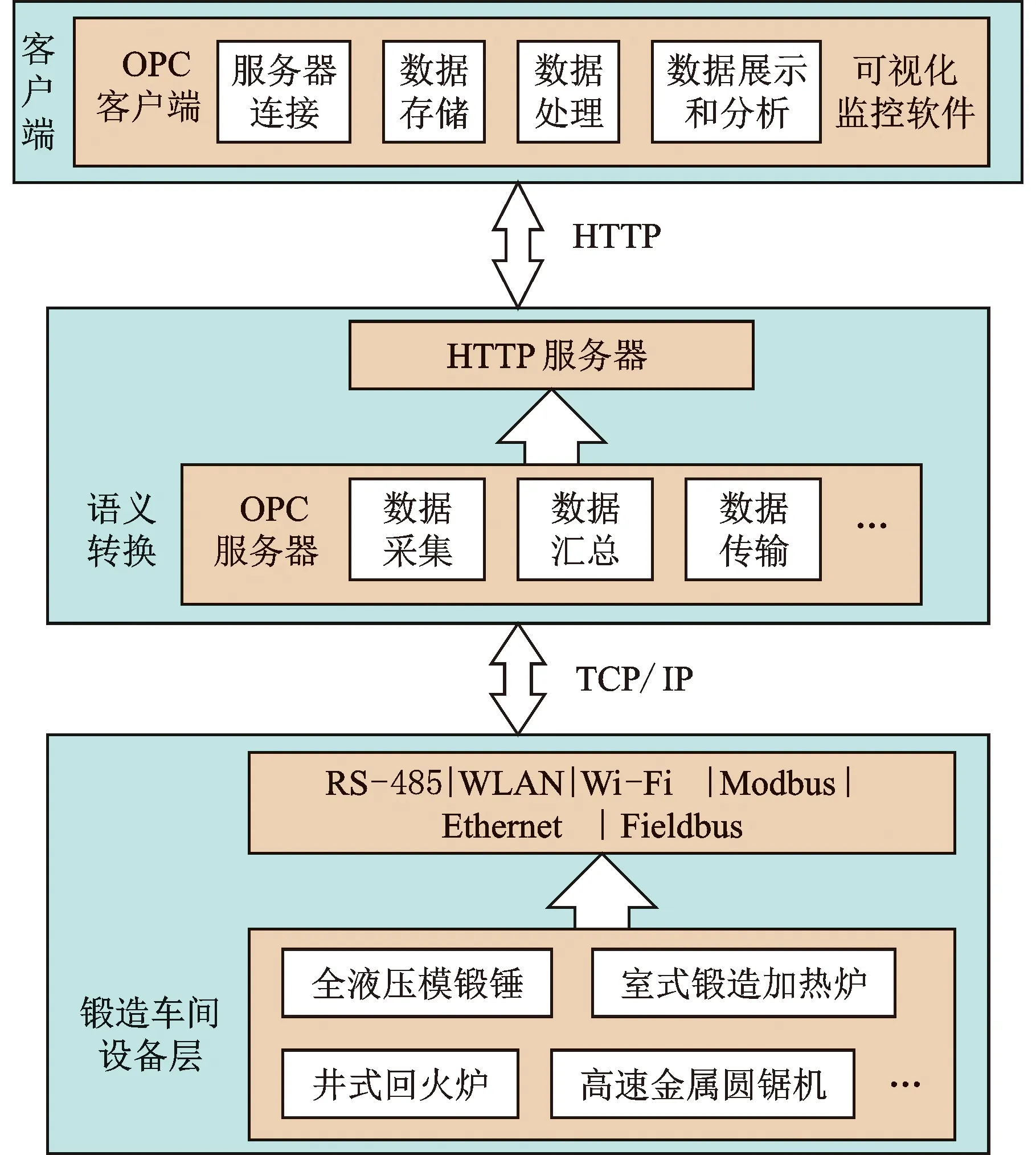

2.1 锻造车间多源异构数据感知与获取整体架构

如图2所示,整个多源异构数据感知与获取架构分为硬件层、数据采集层、数据层、功能层、应用管理层。

图2 锻造车间多源异构数据的感知与获取整体架构Fig.2 Overall architecture of multi-sourceheterogeneous data perception and acquisition inforging workshop

(1)硬件层是锻造生产线的执行资源,包括模锻、自由锻所需的加热炉、回火炉等设备,是实现数据采集、决策等一切后期分析的实体基础。

(2)数据采集层在分布式、动态制造环境中配置物联网设备,捕获空间维度(机器、车间、工厂、系统)、数据维度(工厂信息、订单信息、能源信息)和时间维度(分、时、日、月)的多源异构数据。

(3)数据层根据不同的应用目标,将多源异构数据集清理、集成并存储在不同的企业数据库中,为后续功能层的实现提供数据支持。

(4)功能层从区域、班组、工序、单耗等方面进行多维度的分析。监控室的监测计算机提供直观的人机交互接口来实现与控制计算机的数据交互,通过界面实时显示锻造过程中产生的各种传感器参数。

(5)应用管理层实现能耗信息的分析和诊断,实现实时监测、能耗分析、节能诊断,优化企业现有的能源运营控制策略,达到节能降耗的目的。

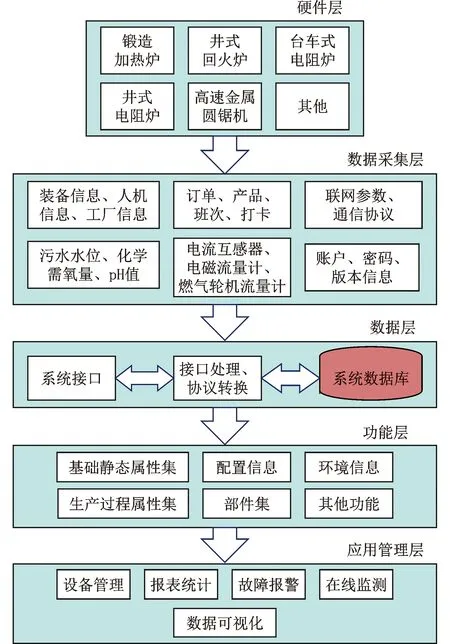

2.2 锻造车间数据传输路线

如图3所示,智能仪表(电流互感器、燃气轮机流量计、水系统电磁流量计、污水在线监测仪)用于监控和捕获生产过程中的能耗数据,搭建大型构件离散制造工厂能源的多源异构数据采集网络,实现能源及环境排放数据的实时采集和传输。通过编写相关通信协议接口,基于.NET平台,设计C+语言的采集程序,将车间各个设备的数据采集至服务器数据库进行存储。

图3 面向锻造车间的数据传输路线Fig.3 Data transmission route of forging workshop

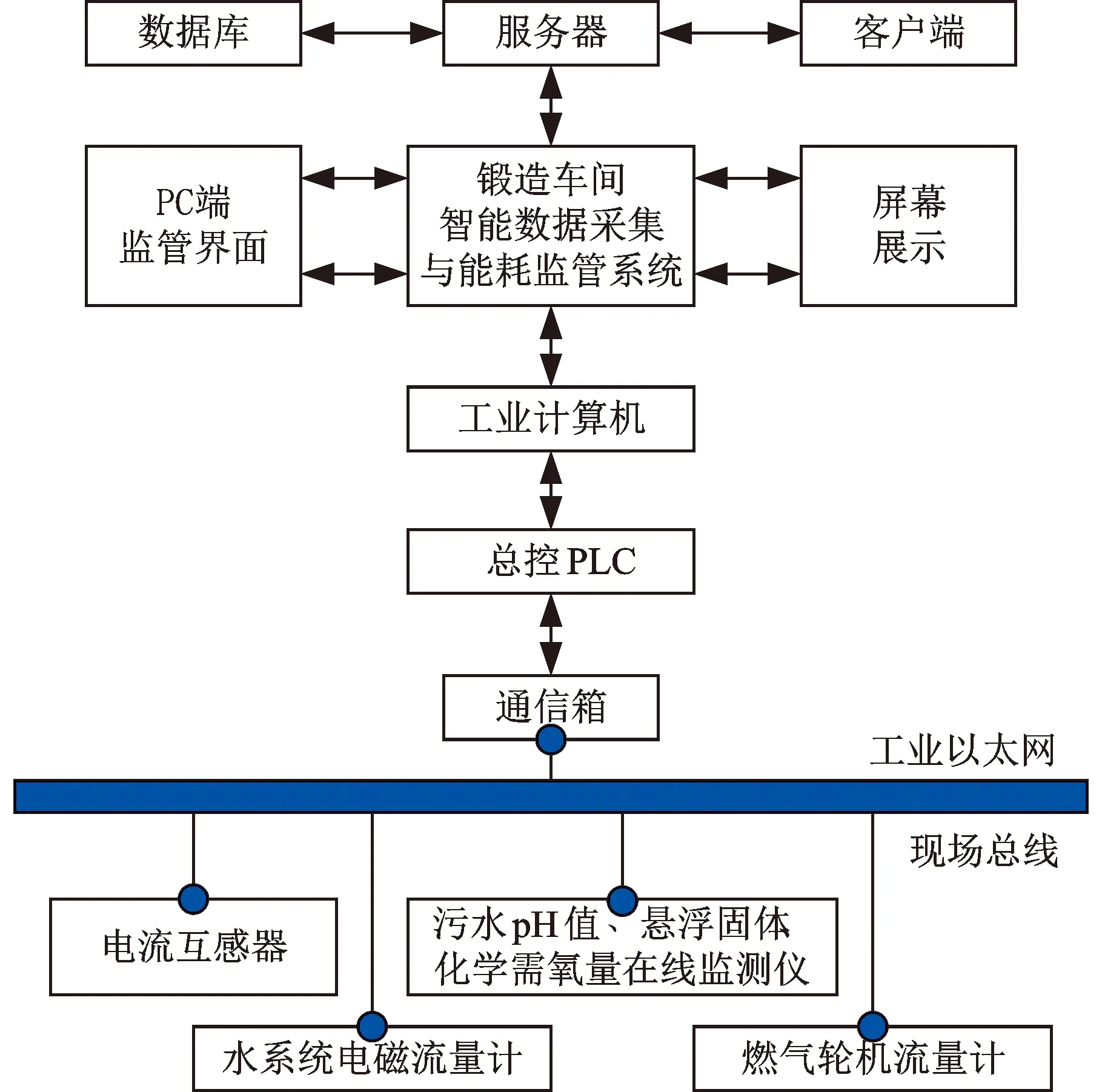

3 采用OPC UA的能耗数据采集与监管系统的关键技术实现

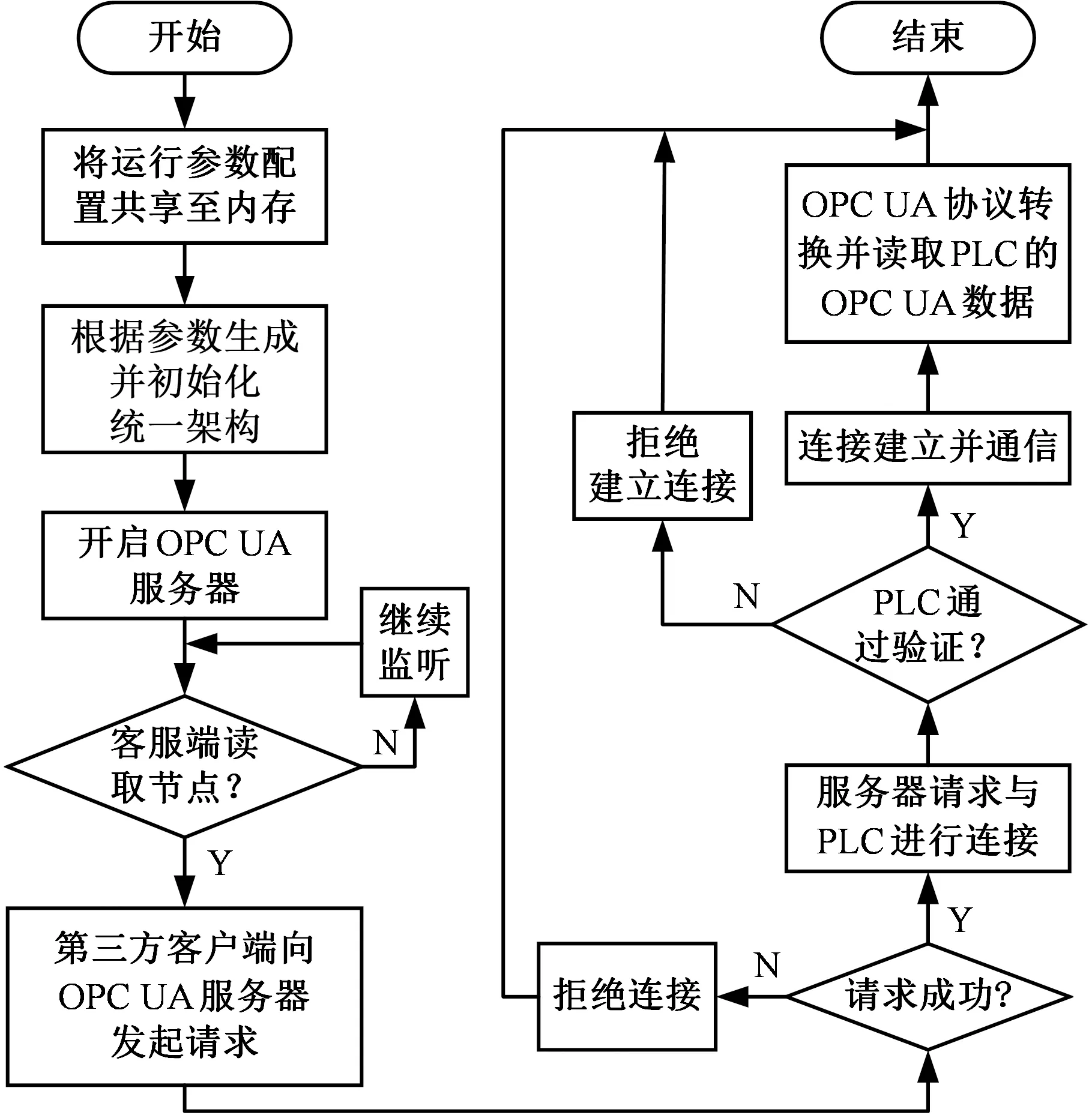

锻造车间具有多种能源介质,这些能耗数据需要从工厂的制造设备(回火炉、加热炉、模锻锤等)、供配电系统、天然气系统及车间污水处理站获取。在车间硬件层,通过TCP/IP协议连接相应的数控设备,通过设备的私有协议进行数据采集,其具体技术方案的实现如图4所示。

图4 基于OPC UA的锻造车间数据通信流程Fig.4 Data communication process of forgingworkshop based on OPC UA

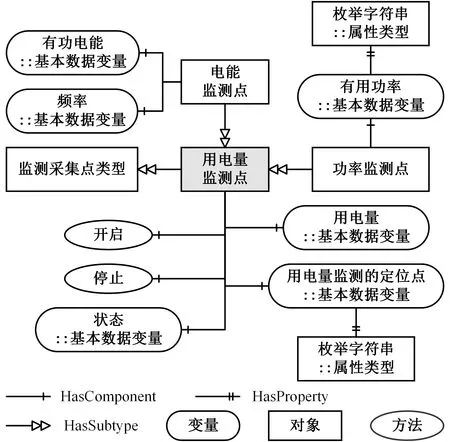

3.1 采用OPC UA的锻造车间能耗数据对象的语义模型

由于锻造车间涉及的能耗数据项较多,为更好地表达车间数据对象类型和各个监测系统对象之间的联系,并对后续的数据传输提供有效的支持,将车间的用水量监测系统、电力系统、天然气用量监测系统、污水处理系统及其相关数据中的部分代表项进行列举。根据锻造车间的主要监控需求来创建其OPC UA语义模型,通过该语义模型实现对锻造车间各监测点对象状态的有效监测,并建立图5所示的OPC UA语义模型。

图5 锻造车间数据对象的OPC UA语义模型Fig.5 Hierarchical model of OPC UA for data objects in forging workshop

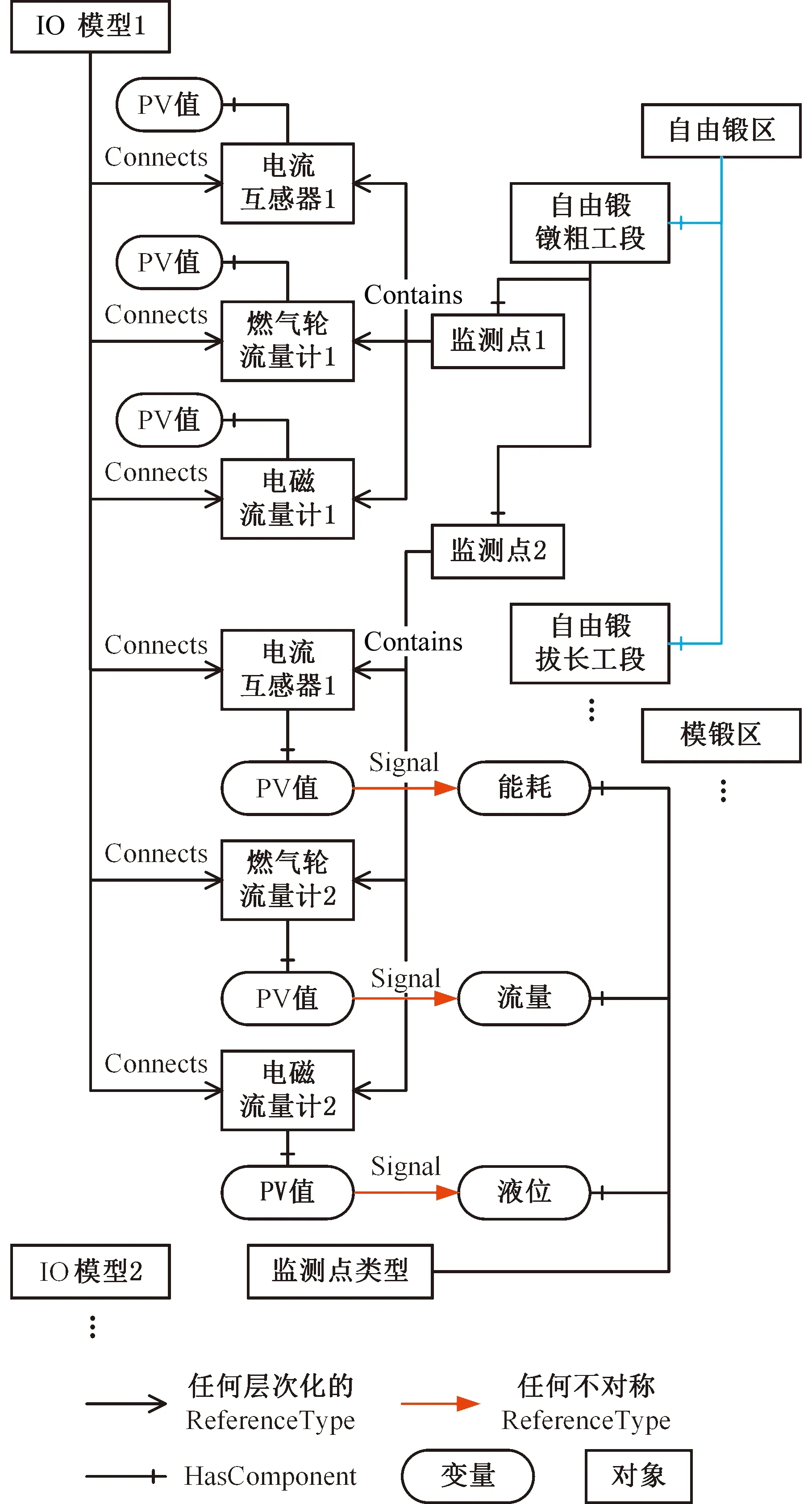

3.2 基于OPC UA的锻造车间信息建模流程

监测点应用程序在监测采集模块中运行,该监测点提供用来定义所需采集数据的终端。自由锻车间、模锻车间及下料工段实现所需功能的OPC UA应用场景如图6所示。采集终端以同样的方式工作,应用程序只需开发一次即可适用于所有的能耗监测采集模块,可使用类型层次结构暴露的信息,让客户端程序使用基础类型的定义,并根据这些父类型进行编程。

图6 OPC UA在锻造车间中的应用场景Fig.6 Application scenarios of OPC UA in forging workshop

锻造车间用电量监测点的结构层次类型如图7所示。监测采集点有一个基本的抽象类型,可被各个监测点模块引用,获取用电量监测点的设备工作状态,进行电能监测。功率监测点是用电量监测点的一个子类型,它继承了用电量监测点的基本特征,通过在枚举字符串中增加额外的状态,重载功率监测点的状态。电能监测点继承了同样的功能,但未进行状态重载。电能监测点增加了有功电能和频率的设定点,功率监测点增加了有用功率设定点。应用程序关注用电量的采集,它基于抽象的用电量监测点编程,并在运行时使用电能监测点或功率监测点的具体实例。

图7 锻造车间中用电量监测点的结构层次类型Fig.7 Structure level type of power consumptionmonitoring points in forging workshop

如图8所示,连通性层次结构使用Connects引用连接IO模块和设备,锻造车间拓扑使用Contains引用从厂房指向设备。监测点变量使用非层次化引用Signal指向设备变量,这种类型的引用意味着设备的测量值被监测点使用。所有这些引用类型都是新创建的,而不在OPC UA规范中,因此,锻造车间并不总是需要提供新的引用类型。

图8 地址空间中的锻造车间设备Fig.8 Forging workshop equipment in the address space

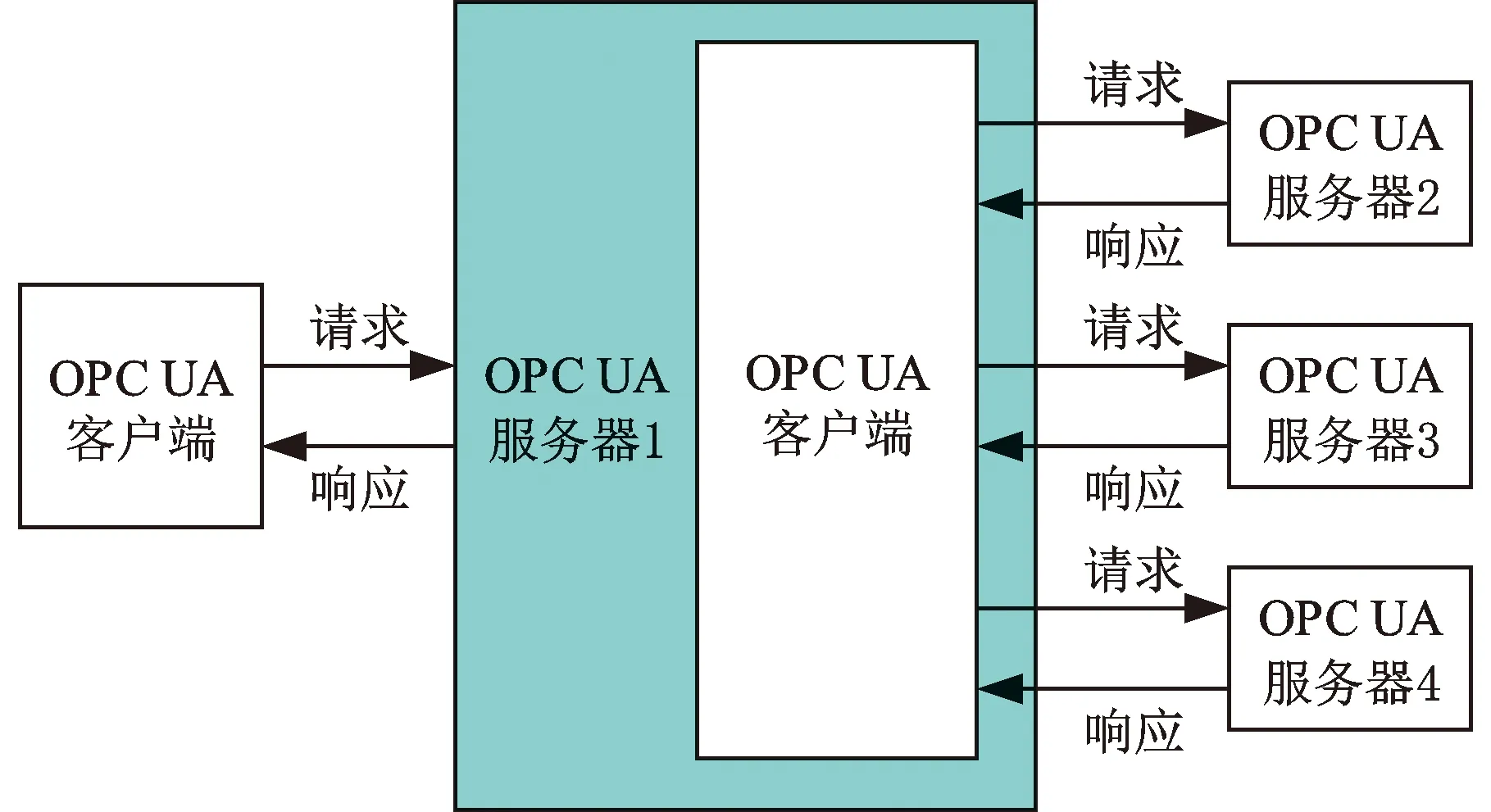

3.3 基于OPC UA的设备数据采集与交互

聚合服务整体服务器模式如图9所示,普通的OPC UA用户端首先与含有嵌入式OPC UA客户端的OPC UA服务器1进行对话。在响应发给普通客户端之前,中间客户端已准备好从其他服务器获得的数据,或已对这些数据完成了处理。每个聚合服务器都对生产过程的某个指定部分负责。一旦它们完成自身任务,就将结果返回给OPC UA服务器1,这些结果构成了对普通服务器的响应。

图9 聚合服务器模式Fig.9 Mode of aggregation server

响应发送给普通客户端之前,从聚合服务器获得的数据需由客户端或服务器进行分析,以便获取生产的产品类型与数量等多种信息[15]。服务器1处理请求并分发子任务给基础服务器,OPC UA服务器发生更改,触发数据更改函数并返回相应的OPC UA项值[16]。设备的数据采集交互流程如图10所示。

图10 设备的数据采集、交互流程Fig.10 Data collection and interaction processof equipment

可扩展标记语言(extensible markup language,XML)具有良好的扩展性,是目前广泛应用的中性数据描述语言[17]。通过信息模型编辑器建立车间信息模型并生成锻造车间信息模型的XML描述文件。

4 应用案例

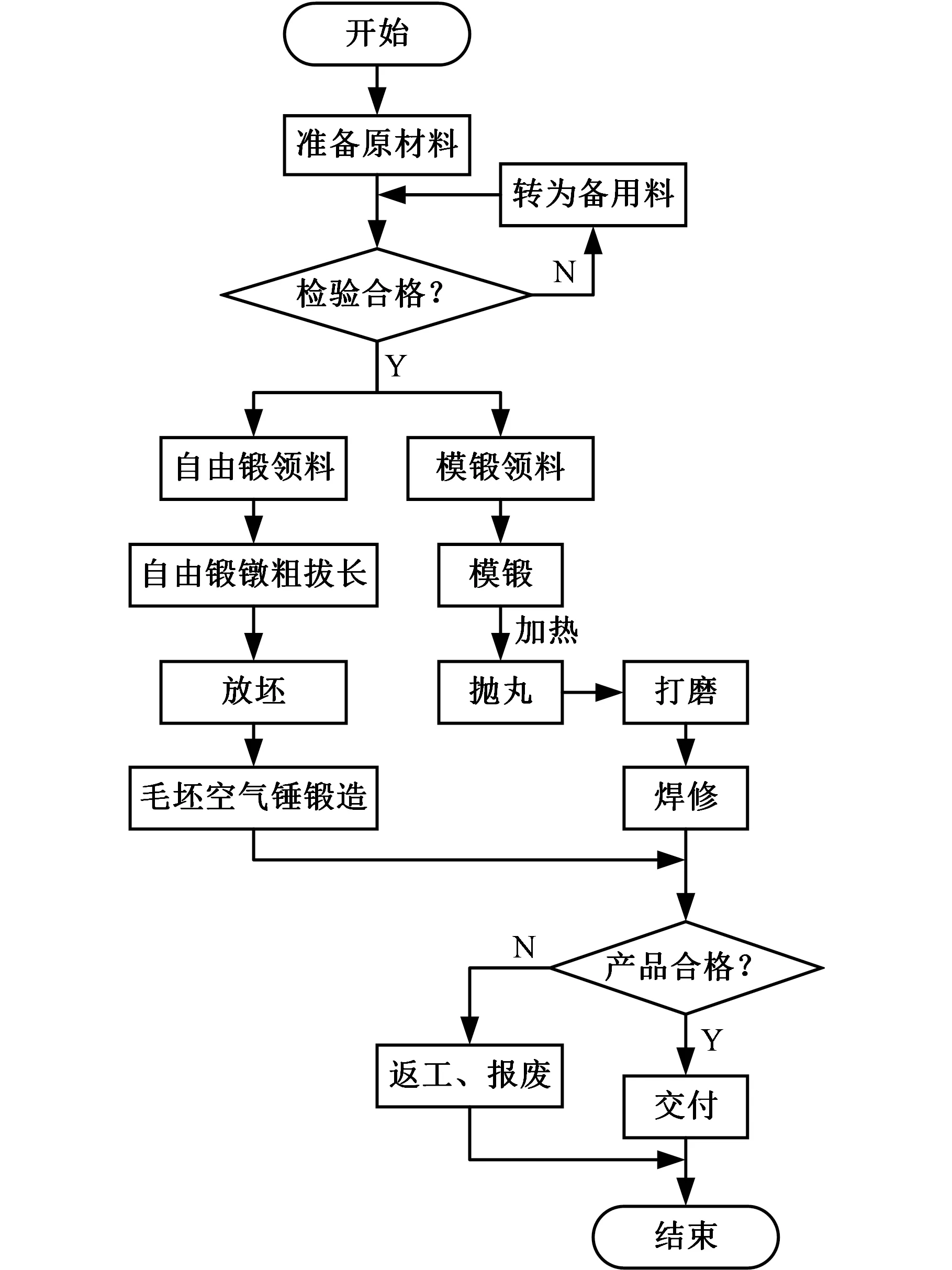

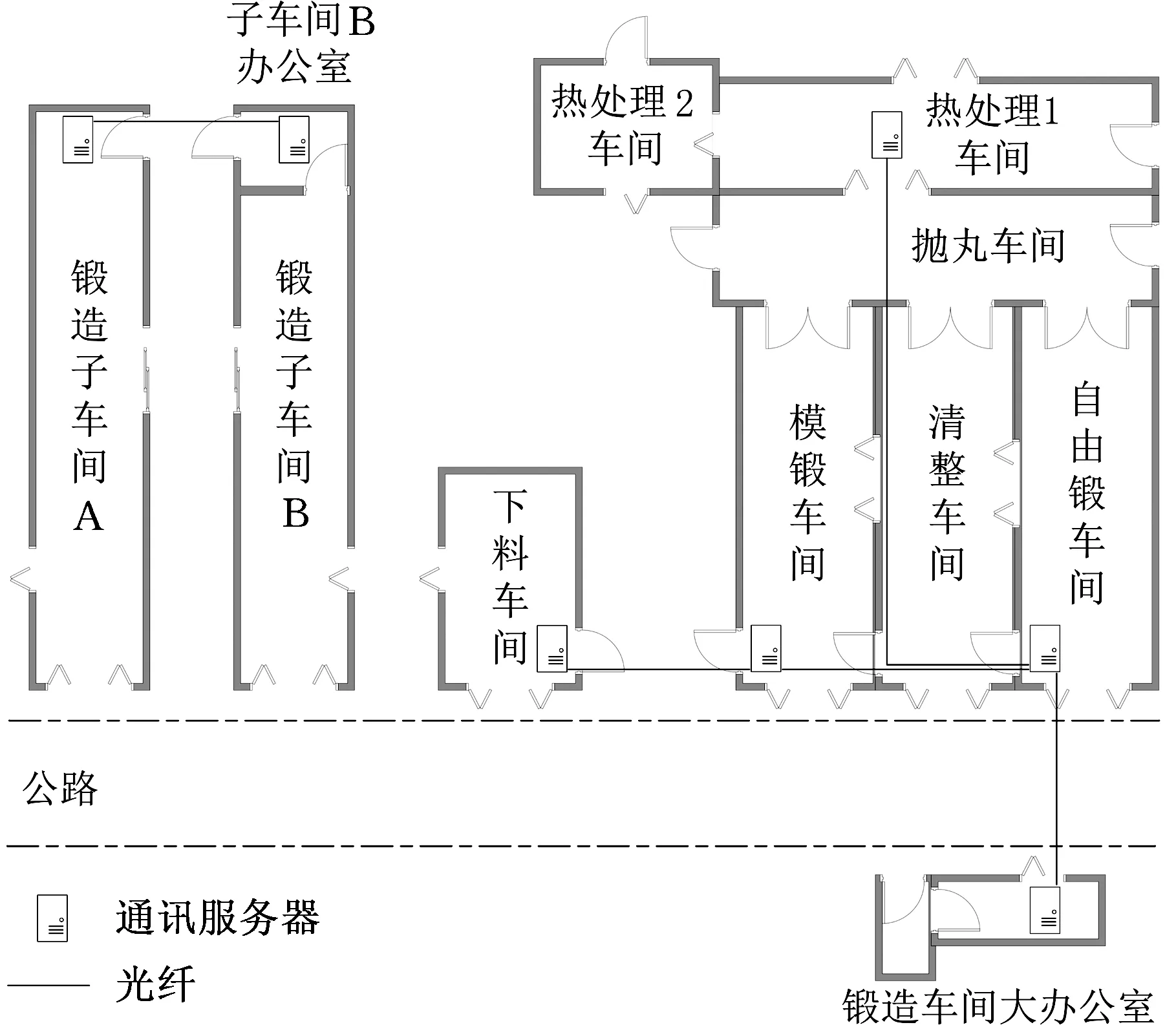

某公司锻造车间的工艺流程和生产线布局如图11、图12所示。

图11 锻造车间的工艺流程Fig.11 Process flow of forging workshop

图12 锻造生产线平面布置Fig.12 Layout of forging production line

4.1 锻造工艺生产数据采集架构布置

以该锻造车间为基础,基于数据感知与获取方法,通过布置132个电量监测点、19个天然气流量监测点、1个自来水流量监测点完成相关数据的采集及传输,布置车间总能源管网如图13所示。

图13 锻造车间总数据传输路线布置Fig.13 Layout of total data transmission routein forging workshop

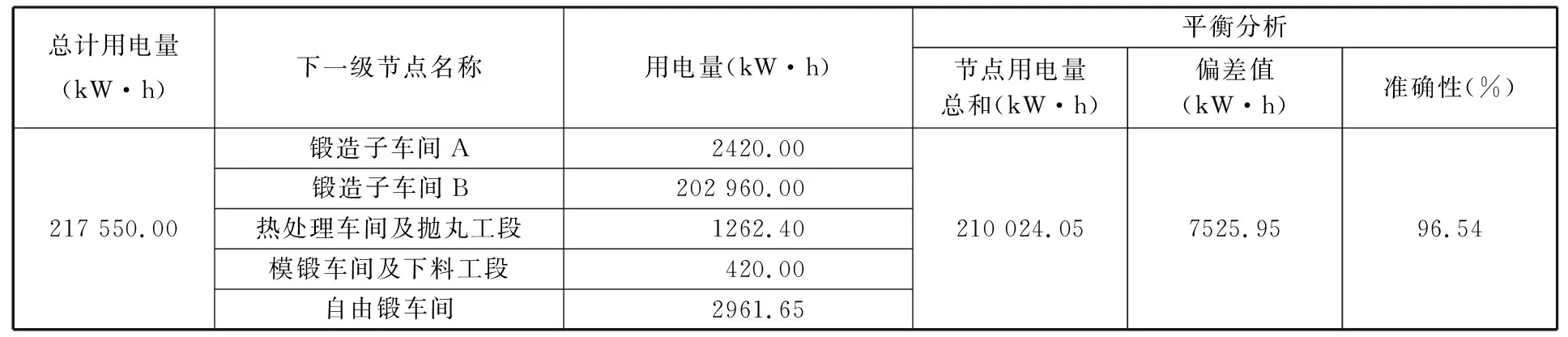

4.2 能源平衡分析验证

考虑到数据来源的复杂性、各车间和各工段数据描述方式的差异性,以及接入、传输过程中可能存在的数据转换误差[18],通过以下三种方法进行常规校验,避免错误或无效数据。

(1)个体校验。锻造车间需采集的各类数据通常具有合理、有效的范围,比如电阻炉的发热功率具有非负性,且一般小于装机容量。

(2)逻辑校验。锻造车间各工段数据的之间存在逻辑关系,例如模锻车间的抛丸工艺和打磨工艺。一次下料后,抛丸机组用电量为零时,打磨机组用电量一定为零。

(3)时间校验。结合锻造车间的数据之间关系进行多点关联校验。例如,锻件公司的某一节点单位在某一天内的总用电量应等于其各工段的用电量之和,因此,可以利用数据间的时间节点关系,保证数据的准确性。

取锻造车间2020年9月27日的用电量来验证准确性,该日平衡分析的准确性达到96.54%,如表1所示。

表1 锻造车间2020年9月27日的能源平衡分析列表

4.3 锻造车间监控与管理

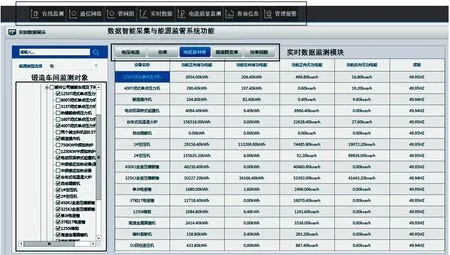

如图14所示,监控内容包括设备实时数据监测、设备信息查询、设备管理、报警提醒等。其中,监测对象主要包括加热炉、燃气炉、单点压力机、曲柄压力机、退火炉、电阻炉、空压机、加热炉、模锻锤等。

(a)锻造车间现场 (b)实时功率总和

(c)数据采集客户端图14 锻造车间现场与监控Fig.14 Monitoring and management of forging workshop

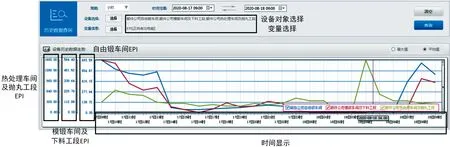

如图15所示,PC端可查看数据的实时监测、统计及历史能耗数据。企业可第一时间了解到高能耗设备数据异常、未工作持续耗电等情况,从而减少浪费、减少排放、降低成本。

(a)锻件公司8月17日至8月18日正向有功电能(EPI)各小时数据平均值走势图

(b)锻件公司模锻车间及下料工段8月天然气标况流量(QBT)各日数据平均值走势图图15 锻造车间管理层PC端页面Fig.15 The PC page of the management of the forging workshop

5 结论

(1)针对传统锻造车间设备之间较为分散、厂房面积过大的情况,搭建了面向锻造车间的能耗数据采集与监管系统总体网络架构,实现了数据采集和存储。

(2)结合锻造车间的实际应用场景,介绍了地址空间中的结构层次类型,建立了基于OPC UA的信息交互模型。

(3)针对某锻造车间现场条件,完成了数字化车间信息模型的实例化,证明了信息模型的实用性和数据的准确性。生产过程数据实时反映锻造生产的状态,为管理者提供有价值的及时决策辅助,避免浪费,验证了信息模型结合OPC UA协议实现信息的互联互通与管理人员监控的可行性。