基于多源同步信号与深度学习的刀具磨损在线识别方法

尹 晨 周世超 何建樑 孙宇昕 王禹林

南京理工大学机械工程学院,南京,210094

0 引言

刀具作为数控机床的直接切削部件,加工过程中会与工件、加工切屑不断发生剧烈摩擦,在持续变热力耦合的作用下会不可避免地产生磨损,直至刀具失效。倘若失效刀具未及时更换,轻则造成工件加工质量下降,重则造成工件报废、机床故障,因此,实现机床加工过程中刀具磨损状态的在线监测及识别,对保证机床加工质量稳定性、提高生产效率具有重要意义。

国内外学者在刀具磨损方面开展了大量的研究工作,依据测量原理来看,刀具磨损的识别方法大体可以分为两类:直接测量法和间接测量法[1]。直接测量法大多通过视觉[2]、光学[3]或图像[4-5]等测量方式直接对刀具的几何尺寸、磨损状态等进行测量,其优点在于能够直接准确地识别刀刃几何形状和表面质量的变化,测量速度快,但其测量过程大都要求停机检测,无法实现刀具磨损状态的在线监测,且测量过程易受到切屑、冷却液影响。不同于直接测量法,间接测量法是利用刀具产生磨损后其加工状态的变化,测量能够反映这种变化的切削力[6-7]、振动[8]、声发射[9-11]、电机功率[12]等信号。随着信号分析处理技术、特征提取与模式识别技术的不断发展,间接测量法逐渐成为识别机床刀具磨损状态主流方法。谢楠等[13]利用机床加工过程中的功率信号,提出了一种融合主成分分析法与C-支持向量机的刀具磨损状态监测模型;MADHUSUDANA等[14]利用离散小波变换和支持向量机(support vector machine, SVM)构建故障诊断模型;TOBON-MEJIA等[15]利用动态贝叶斯网络对刀具的磨损状态进行建模,通过对刀具不同退化阶段的判别实现其故障诊断;张栋梁等[16]提出一种融合混沌时序分析与SVM的刀具磨损状态识别方法。

然而,上述采用间接测量法实现刀具磨损状态识别的方法大都是基于某一种监测信号开展研究,未考虑不同种类信号在刀具磨损监测中的优势,如振动信号对加工过程中的刀具状态变化敏感、主轴电机的电流信号能间接反映刀具与工件间切削力的变化等[1]。近年来,基于数据驱动的机器学习方法在机械设备故障监测与状态识别中显示出独特的优势与巨大的潜力[17],相比于传统信号处理方法,深度学习依靠其强大的特征提取能力和出众的模式识别效果,在利用多源信号实现刀具状态准确识别方面表现出明显的优势[18-20]。DOU等[21]利用稀疏自编码器对在线监测的振动信号和力进行建模,并成功实现了对不同磨削条件下的刀具磨损判别;SOUALHI等[22]利用自适应神经模糊推理系统提出了一种适用于不同传感器的健康指标构建方法;CAI等[23]对刀具的切削力、振动信号、声发射等多源监测信号与刀具磨损状态间的映射模型进行了研究;高宏力等[24]利用主成分分析法对刀具切削力、振动信号中的多个特征进行分析,实现了刀具寿命检测;何彦等[25]利用长短时记忆卷积神经网络,通过振动、力、声发射等信号实现了刀具磨损的监测。

尽管上述深度学习方法在提取多源信号特征、识别刀具磨损状态方面已取得一定效果,但一方面其多源信号大都是在实验环境下且机床在某一特定状态下运行时采集的,而实际加工过程中机床的加工参数会随着工序的切换而改变,使得机床的运行状态始终在变化,制约了这些方法在实际加工过程中的应用。另一方面,利用间接测量法识别刀具磨损状态的基本前提是多源信号的采集应处于刀具与工件接触的“切削过程”,而实际加工中诸如工序切换、刀具更替等步骤必定会伴随着产生刀具与工件未产生接触的“切削间隙”,如何去除在“切削间隙”中采集到的干扰信号仍有待解决。此外,随着OPC_UA、MTConnect等机床通信协议的不断普及,西门子、华中数控等国内外知名数控系统都支持数控系统加工参数的监测与采集,这其中包含了许多与机床加工过程直接相关的控制信号[26],这些控制信号在刀具磨损监测方面的价值仍有待挖掘。

本文提出一种基于多源同步信号与深度学习的刀具磨损在线识别方法,该方法充分利用机床加工过程的刀具振动、主轴功率及数控系统参数等多源信号实现刀具磨损状态感知,并利用数控代码触发的方式避免因加工参数变化而带来的信号波动。通过引入高频振动特征和皮尔逊积矩相关系数实现多源信号的样本区分与特征筛选,避免“切削间隙”信号的干扰的同时提高数据样本质量。最后采用识别精度高、诊断效率高的一维卷积神经网络(one-dimensional convolutional neural network, 1-D CNN)搭建刀具磨损状态在线诊断模型,实验结果表明该模型与其他模型相比具有更高的诊断效率和准确性。

1 刀具磨损在线识别框架

测量信号的选择是实现刀具磨损状态准确识别的重要前提,虽然切削力对刀具磨损变化最为敏感,但高昂的测量成本制约了其应用于实际加工过程。本文综合振动信号对加工过程中的刀具状态变化敏感、主轴电机电流的变化与刀具切削力波动高度相关、数控系统加工参数能直接反映机床加工过程等优势,同时选取刀具振动、主轴功率、数控系统参数作为判断刀具磨损状态的多源信号,因此,如何保证多源信号间的同步性至关重要。若不同来源信号间的采样存在时间差,则各种信号对应的机床实际加工状态会有差异,进而影响某一时刻下对刀具磨损状态识别的精度。

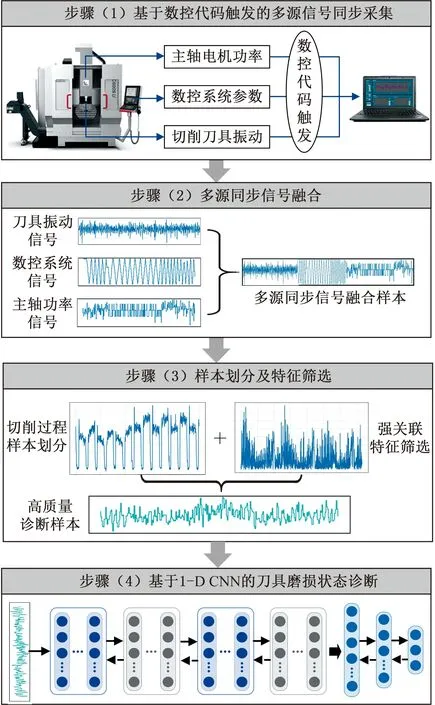

综上所述,本文所提出的刀具磨损诊断方法的详细流程框架如图1所示,主要包含4个步骤:

图1 刀具磨损在线识别方法流程图Fig.1 Flow chart of the tool wear onlinerecognition method

(1)首先采用数控代码触发的方式实现多源信号在特定工序段的采集,该方法不仅能够保证多源信号的时间同步,还避免了实际加工过程中因加工参数变化而带来的信号波动干扰。

(2)按照时间一致性原则,利用各类信号的采样时间信息实现多源数据融合,获取包含振动、功率及数控系统参数的多源同步信号融合样本。

(3)由于实际加工中诸如工序切换、上下料等步骤必定会伴随着因刀具与工件未产生接触而出现的“切削间隙”,而判断刀具磨损状态的融合样本应对应刀具与工件接触的“切削过程”,故在获取多源信号融合样本后,通过提取振动特征实现“切削过程”样本划分,并考虑到多源信号在丰富刀具磨损状态信息的同时会不可避免地引入无关特征,故利用皮尔逊积矩相关系数筛选出与刀具状态强关联的特征,得到高质量样本的同时减小特征维度。

(4)从提高刀具磨损在线诊断速度的角度出发,选取计算效率较高的1-D CNN模型搭建刀具磨损识别模型,实现刀具磨损状态的在线识别。

2 刀具磨损诊断方法

2.1 多源信号同步在线采集

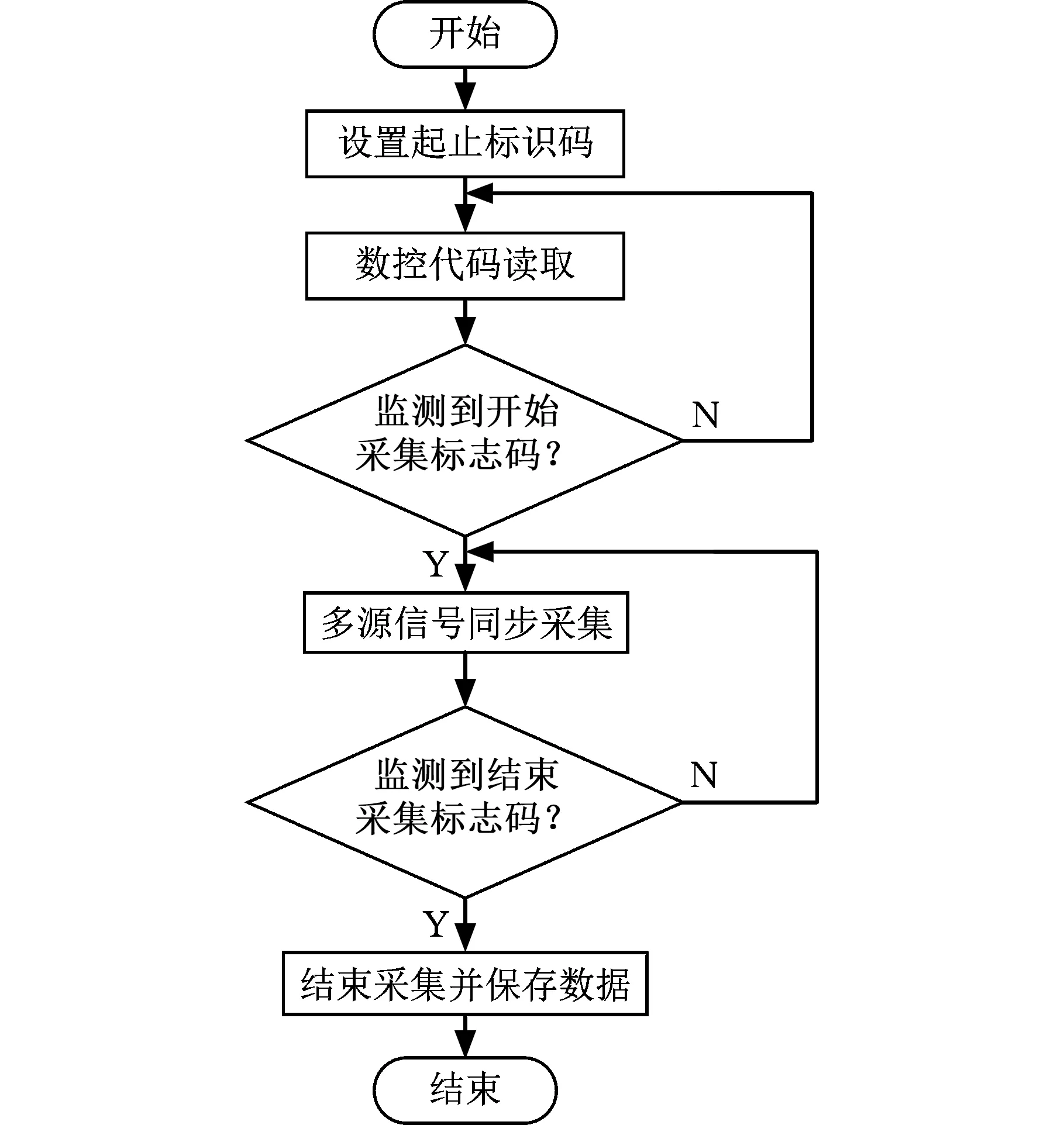

本文提出的基于数控代码触发的机床加工过程多源数据采集方法的流程见图2,详细过程介绍如下:

图2 机床加工过程多源数据采集方法流程图Fig.2 Flow chart of multi-source data acquisitionmethod during machining

(1)设置采集起止标志码。分析机床实际加工工序,选取主轴转速、切削量等主要加工参数恒定或变化较小的工序作为信号采集的目标工序,在其对应的数控程序段之前设置开始采集数控标志代码,在其数控程序段的结束处设置结束采集标志代码。

(2)采集标志码判定。在数据采集上位机中部署多源信号采集程序,并搭建上位机与数据采集硬件的信号传输局域网,利用机床通信协议读取数控系统参数,获取机床当前运行的数控代码,并实时判定加工程序是否运行到起止标志码处。

(3)多源信号同步采集。当监测到加工程序运行到开始采集标志代码时,多源信号采集程序开始运行,并保存多源信号采集到的时间信息。由于控制数据采集硬件采集的信号软件自动同时触发,故不同来源信号标记的时间信息能保证同步。

(4)数据保存。随着加工程序的进行,当上位机监测到结束采集的数控标志代码时,停止多源信号采集程序并保存数据,获得机床运行时在目标工序过程中的多源同步信号。

2.2 多源信号融合及切削过程样本识别

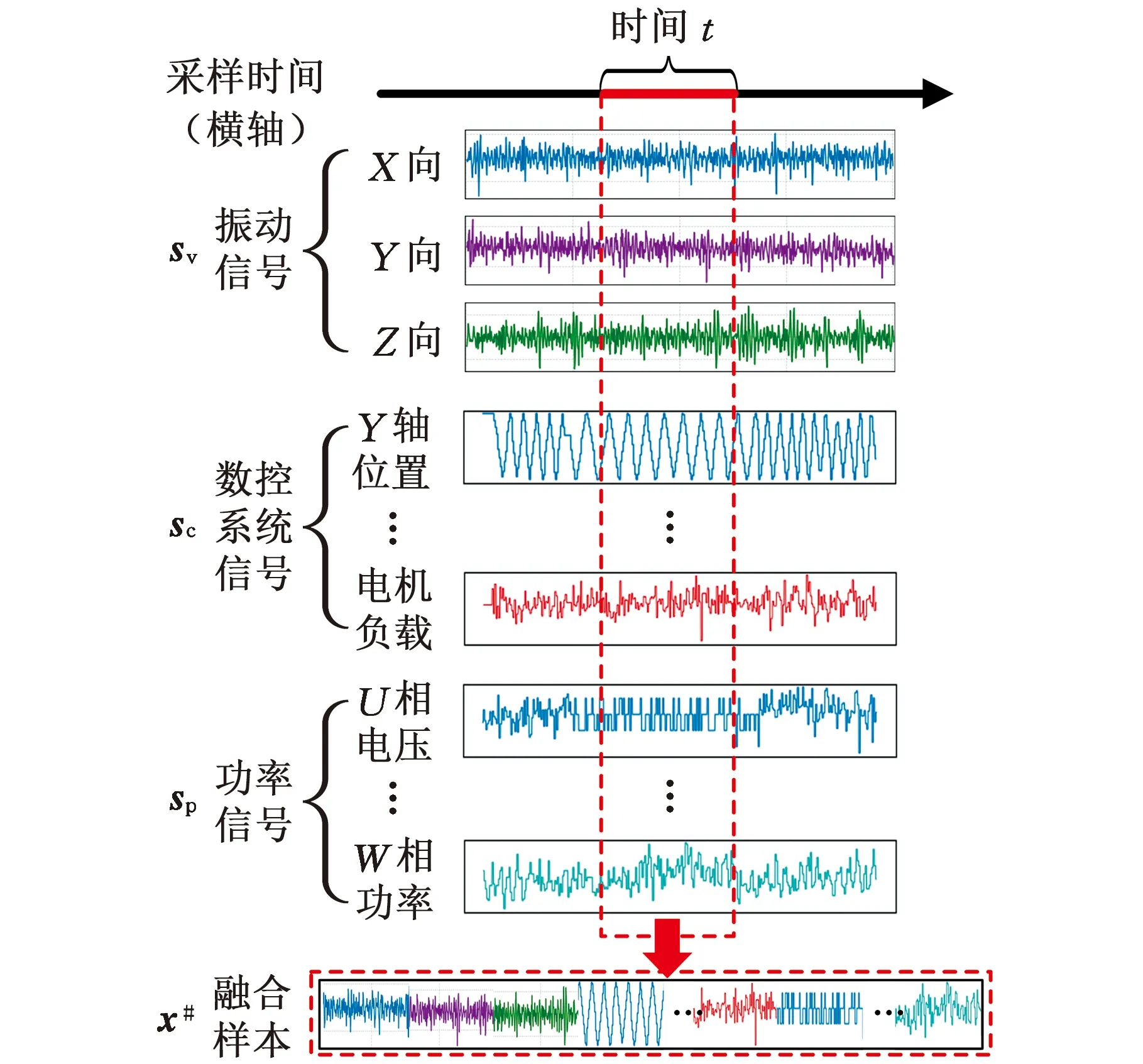

为实现“切削过程”采集信号的准确识别,将多源信号以样本的形式进行融合。如图3所示,由于传感器及机床数据都是时序信号,故以采样时间为横轴,将采样周期t内采集到的多源数据组成一个融合样本,其中振动信号的数据样本记为sv,且sv∈Sv,对应的采样点数为M,即sv=(sv1,sv2,…svM)。同样地,功率信号的数据样本记为sp,且sp∈Sp,其采样点数为N,则功率数据样本sp=(sp1,sp2,…,spN);数控系统参数的数据样本记为sc∈Sc,对应的采样点数为Q,则数据样本sc=(sc1,sc2,…,scQ)。将上述振动、功率及数控系统样本进行归一化处理,并拼接为多源数据融合样本,记为x*=(sv,sp,sc)∈X*,即x*=(sv1,sv2,…,svM,sp1,sp2,…,spN,sc1,sc2,…,scQ)。

图3 多源信号融合示意图Fig.3 Diagram of multi-source signal fusion

(1)

其中,fm为频域信号频率分量,dvm为对应的频域信号的幅值。设定切削状态区分阈值,实现“切削过程”与“切削间隙”融合样本的划分,获得仅包含“切削过程”融合样本x#的数据样本集X#。

2.3 多源信号样本的特征筛选

由多源信号组成的数据样本x#∈X#在全面反映机床刀具磨损状态的同时,不可避免地会引入无关的信号噪声。为提高样本质量、减小数据维度,提出基于皮尔逊积矩相关系数的特征筛选方法。皮尔逊积矩相关系数广泛用于度量两个变量间线性相关程度,用字母r表示。r的变化范围在[-1, 1]之间,其大小表示两个变量之间的相关性,当r>0时表明两个变量间大体成正相关关系,反之两个变量则表现为负相关,其数学定义为两个变量间协方差和标准差的比值:

(2)

其中,X、Y表示变量,μ、σ分别为均值与方差。由于融合样本表示一段加工时间内采集得到的离散信号,对应信号特征的总体分布无从确定,故本文采用基于样本度量的方式计算融合样本x#各维特征与刀具磨损状态之间相关系数,公式如下:

(3)

2.4 刀具磨损诊断模型

针对经过切削过程样本筛选、特征筛选得出的多源信号样本x∈X,本文用计算效率较高的的1-D CNN实现刀具磨损状态在线识别。1-D CNN由输入层、交替链接的卷积层和池化层、全连接层和输出层构成。

(4)

i=1,2,…,N

xl+1=maxpool(yl,σ)

(5)

(6)

(7)

(8)

3 实验

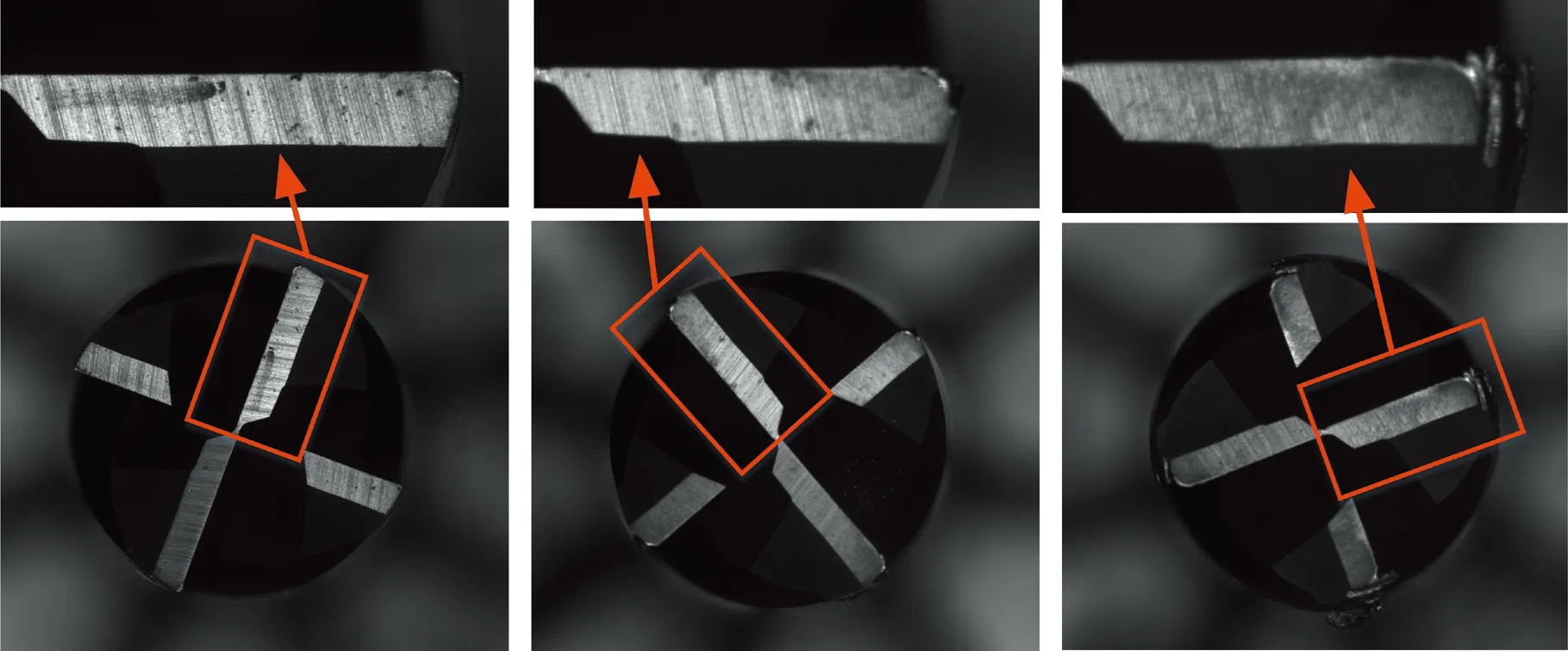

(a)初期磨损 (b)正常磨损 (c)急剧磨损图4 实验刀具底刃磨损图Fig.4 The bottom edge wear pictures ofexperimental tools

为了验证本文刀具磨损在线识别方法在机床加工过程中的有效性,以大连科德的KMC600S UMT五轴立式车铣复合加工中心为对象,对其刀具磨损状态进行在线监测。实验中刀具磨损状态按照初期磨损、正常磨损、急剧磨损划分[1],分别采用新刀、加工精度保持稳定的刀、已磨钝即将更换的平头铣刀对45钢件进行加工。图4为实验选取铣刀在显微镜下的底刃磨损图,可以看出:在初期磨损阶段,刀尖出现细微缺失;随着加工的进行,刀具进入正常磨损阶段,刀刃出现较小缺口,表面逐渐出现明显的擦伤;进一步加工,刀具进入剧烈磨损阶段,刀刃出现较大缺口,并伴随有卷刃现象,切屑粘黏在刀具刃口处。考虑到刀具初期磨损过程相对较短、长时间用磨钝刀具加工可能会影响机床性能,分别使用新刀、稳定加工的刀、已磨钝的刀完成10、20、15个工件的加工。结合实际加工工艺,选取工件加工中的平面铣削过程为监测工序,该工序中主轴转速为2000 r/min,切削深度为1 mm,进给量为0.5 mm/r。

实验装置如图5所示,其中振动信号通过安装在主轴箱体上的Dytran3143D三轴加速度传感器和NI CDAQ-9189数采箱进行采集;功率信号利用与主轴供电模块相连的HIOKI-PW3337功率分析仪进行采集;数控系统信号利用Socket协议由加工中心的GNC62型数控系统实现采集。通过现场网线和交换机将数采箱、功率分析仪和数控系统组成数据采集局域网,依照2.1节所述的方法,在数控加工程序中插入采集标识码的同时将相应信号采集软件部署到采集控制电脑中,实现振动、功率以及数控系统参数的同步在线采集,其中振动信号采样频率为12 kHz,功率信号采集频率为20 Hz,数控系统信号采样频率为1 Hz。

图5 实验装置Fig.5 Experimental setup

4 结果及分析

4.1 多源信号同步性验证

以加工一个工件采集到的多源信号为例,选取X向振动、U相电流以及Y轴位置来验证振动信号、功率信号以及数控系统信号的同步采集情况。保存的数据记录显示:采样时间从10∶12∶31开始到10∶17∶28结束,历时298 s。期间共采集得到X向振动3 586 000个数据点,U相电流5968个数据点,Y轴位置299个数据点。振动信号、功率信号以及数控系统参数的采样频率之比为12 000∶20∶1,实际测得数据点数比值为11 993∶19.96∶1,考虑到小于1 s时间内产生的采样差异及时间记录误差,上述误差在可接受范围内。进一步将上述采集信号进行可视化,如图6所示,可以看到X轴振动信号和Y轴位置具备较明显的周期性,符合目标工序中来回铣削的加工特点。实验结果表明,本文提出的加工过程多源信号同步采集方法可有效获取机床运行在目标程序段的数据。

图6 单工件加工过程多源信号Fig.6 Multi-source signals during oneworkpiece processing

4.2 刀具磨损诊断模型验证

刀具磨损状态模型的验证包含三个步骤:①“切削过程”自动识别;②多源信号强相关特征筛选;③基于1-D CNN的刀具磨损状态识别。如第2.1节所述,以采样频率最低的数控系统信号为基准,设定一个多源信号融合样本的采样时间为1 s,则x*=(sv,sp,sc)∈R4012×1,其中振动信号数据样本sv∈R3600×1,功率信号数据样本sp∈R400×1,数控系统信号数据样本sc∈R12×1,获得多源信号数据集X*共3264条数据样本,其中刀具初期磨损、正常磨损以及急剧磨损的样本数分别为717、1534、1013。

4.2.1切削过程自动识别

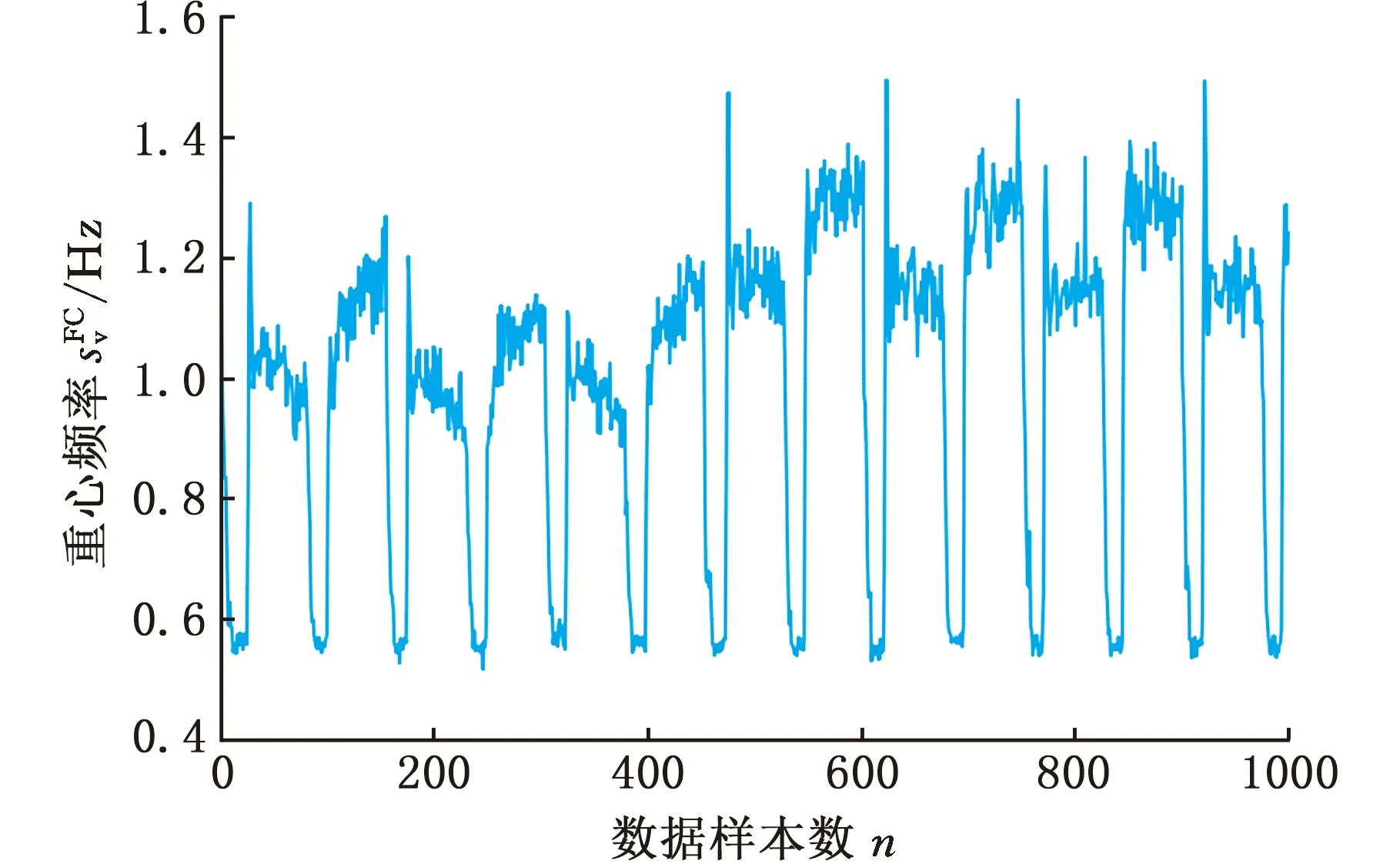

图7 部分振动信号的中心频率图Fig.7 Center frequency diagram of vibration signals

4.2.2多源信号特征筛选

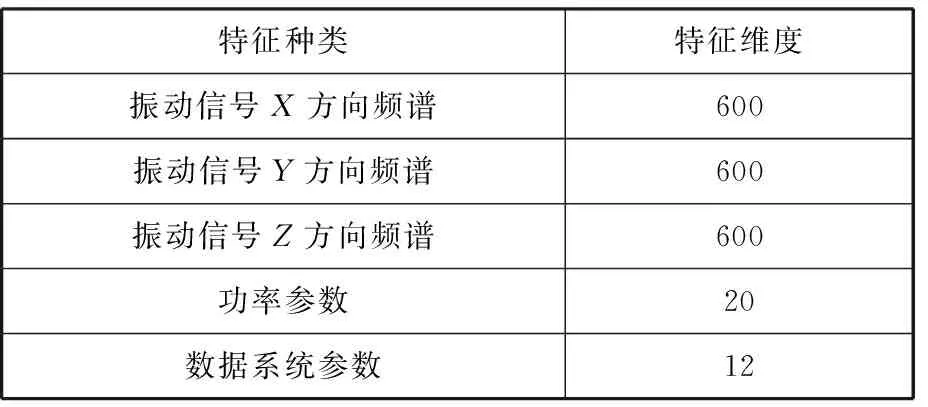

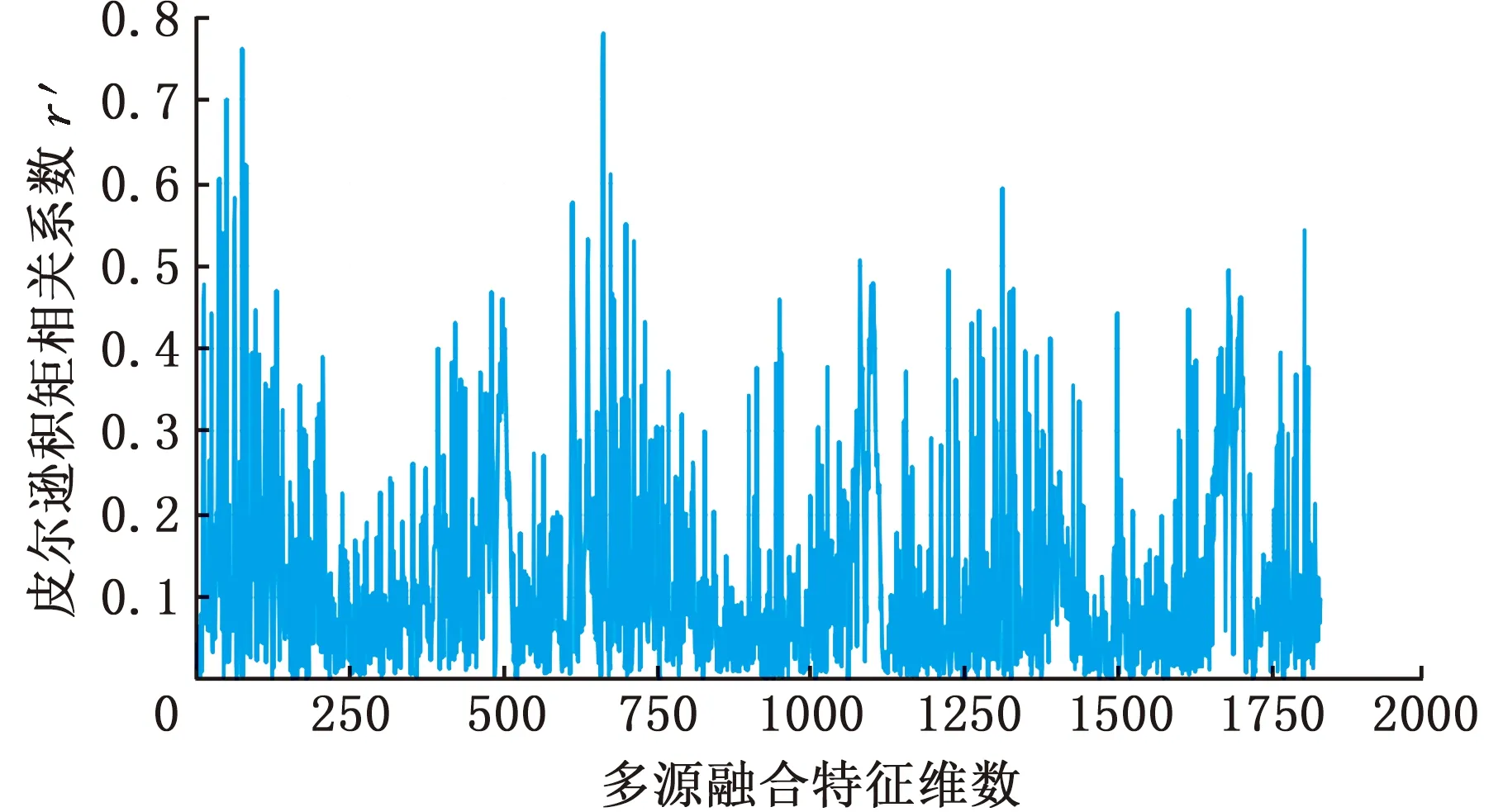

首先利用傅里叶变换将样本x#中的振动信号sv转换到频域,并去除其中的直流分量,考虑到频域频谱的对称性,选择只保留一半的频域特征,则获得振动特征s′v∈R1800×1;将功率信号sp中的每个功率参数取其平均值,则获得的功率特征s′p∈R20×1;由于数控系统信号采样频率低,故直接以原始信号作为特征,即s′c∈R12×1。综上所述,在进行特征筛选前,多源信号融合样本x#∈R1832×1具备1832维特征,其详细构成如表1所示。

表1 融合样本的特征分布

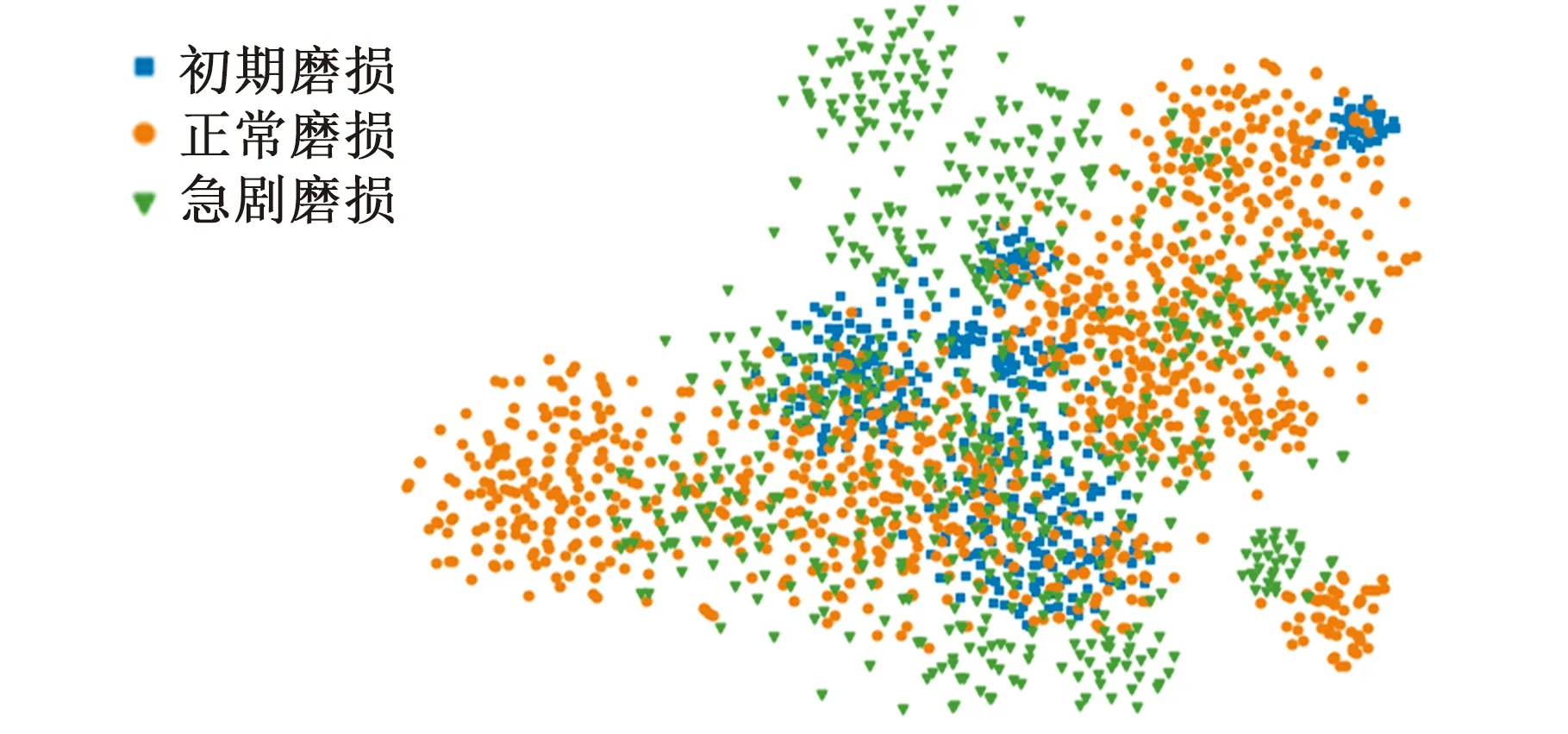

针对上述共1832维特征,利用式(3)分别计算它们与刀具磨损状态的相关系数r′,计算结果可视化如图6所示。基于r′值判断特征是否相关的阈值需结合实际加工过程中的工艺参数进行确定,例如本文监测的目标工序中的主轴转速始终为2000 r/min不变,而该特征与刀具磨损状态的r′值为0.08,即相关系数阈值应大于0.08。通过类似分析,最终设置相关系数阈值为0.2,小于该阈值的特征进行剔除,最终获得的单个数据样本x∈R652×1。为直观展示特征筛选的作用,采用t-SNE降维方法,将经过特征筛选后样本与原始信号样本可视化如图9所示。由图可知,相较于特征筛选后的数据样本,原始信号样本重叠度较高,且分布毫无规律;而经过特征筛选后样本不仅重叠度降低、区分性变强,而且分布呈现出环状规律,证明了特征筛选方法的有效性。

图8 信号特征与刀具磨损状态的r′系数分布Fig.8 r′values between signal features and toolwear status

(a)原始信号样本

(b)特征筛选后样本图9 数据可视化Fig.9 Data visualization

4.2.3刀具磨损状态识别结果及分析

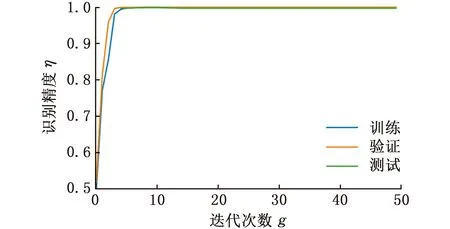

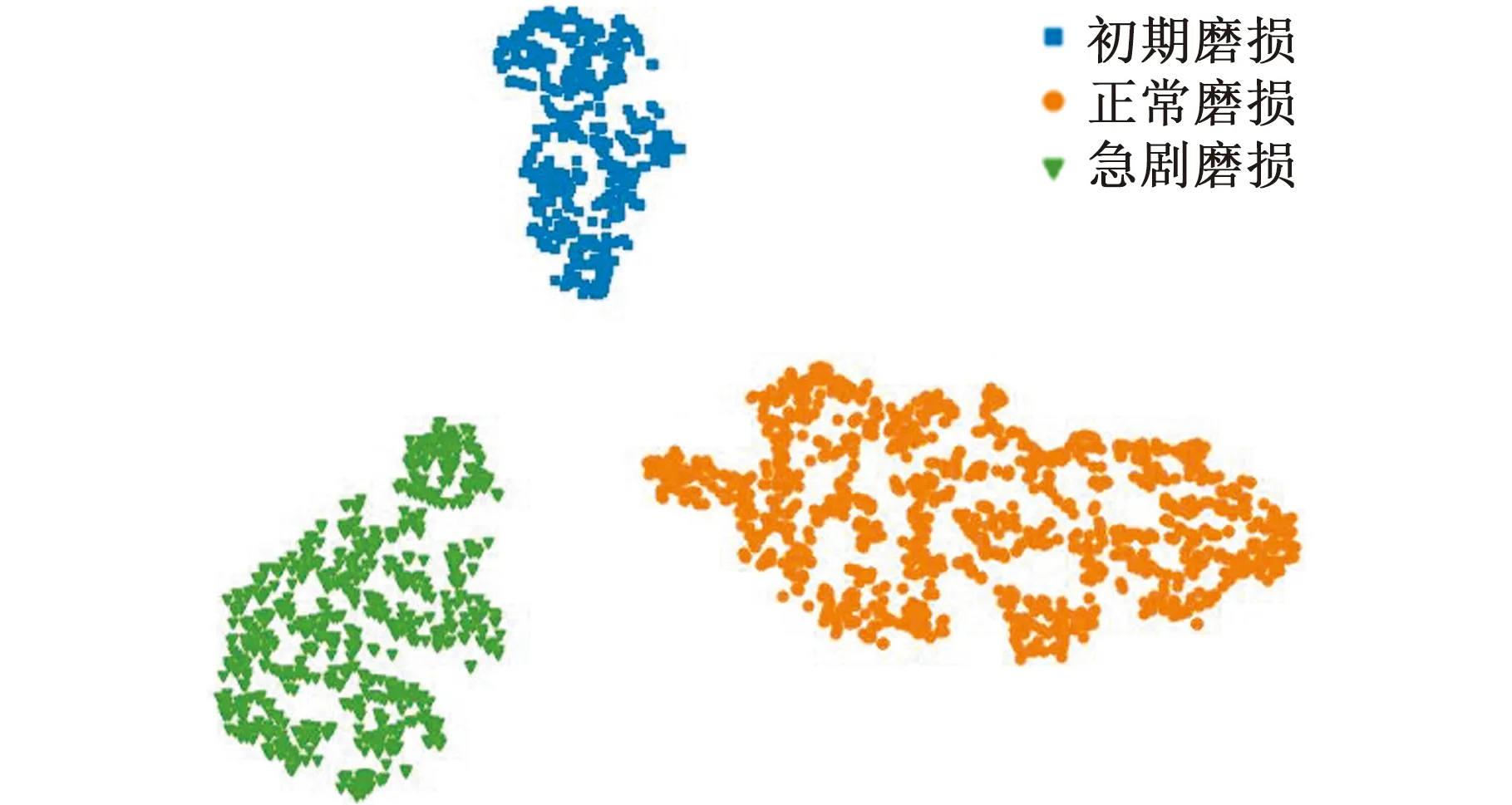

经过“切削过程”样本筛选和多源信号特征筛选后,用于实现刀具磨损识别数据集X共包含2199条特征维度为652的数据样本,从中随机选取80%的样本作为训练集,其余作为测试集。为了保证模型的顺利收敛,训练过程采用变学习率和5折交叉验证的方式进行,提高样本容量的同时增强模型的鲁棒性。图10所示为训练过程的损失曲线及识别精度,模型较快地收敛到了最优点。重复上述步骤20次,最终获得基于1-D CNN的刀具磨损状态诊断模型平均识别精度高达99.81%,表明了1-D CNN在刀具磨损状态识别中的有效性。更进一步地,图11所示为经过1-D CNN卷积层提取后的信号特征,相较于图9b中特征筛选后的样本,经过卷积映射后刀具磨损状态已能实现明显区分,证明了本文方法的有效性。

(a)损失曲线

(b)识别精度曲线图10 1-D CNN训练过程Fig.10 Training process of 1-D CNN

图11 1-D CNN中卷积层提取后的信号特征Fig.11 Extracted features of the convolutionallayers in 1-D CNN

为更好地说明1-D CNN诊断模型在刀具磨损状态识别中的优越性,将常用的分类模型如随机森林(random forest, RF)、支持向量机(SVM)和BP神经网络作为对比进行实验,同样重复训练20次,不同模型的平均识别精度及每100个数据样本的计算时间如表2所示。实验结果表明,上述模型均有效地识别刀具的磨损状态,其中1-D CNN模型的识别精度99.81%最高,计算时间为22.98 ms,仅次于BP神经网络,这主要是因为1-D CNN作为深度神经网络在前向传播及反向迭代过程中需要经过更多卷积层和池化层的映射。但从诊断精度来看,BP神经网络97.42%的诊断精度是所有模型中最低的。SVM的识别精度仅次于1-D CNN,为99.12%;但从计算时间来看,SVM又比1-D CNN要慢一个量级,为209.4 ms。为进一步展示不同模型针对每种刀具磨损状态的诊断效果,将每种模型的混淆矩阵可视化,如图12所示。由图可知,各模型对刀具正常磨损状态的识别精度最高,均能达到100%。而识别率相对较低的BP、RF模型主要是不能完全区分刀具初期磨损与急剧磨损阶段的样本,潜在原因可能是刀具在正常磨损阶段切削状态相对平稳,在初期和急剧磨损阶段的状态变化都比较剧烈所致。而在实际机床监测过程中,需要监测提示更换的正是处于急剧磨损阶段的刀具。综上所述,相对于其他三种模型,1-D CNN模型为实际生产过程中刀具磨损状态识别的最优选择。

表2 不同模型诊断结果

(a)随机森林分类 (b)支持向量机分类

(c)BP神经网络分类 (d)1-D CNN分类图12 不同模型的混淆矩阵Fig.12 The confusion matrixes of different models

5 结论

本文提出一种基于多源同步信号与深度学习的刀具磨损在线识别方法,该方法利用数控代码触发的方式实现了实际加工过程中刀具振动、主轴功率、数控系统参数等多源信号的同步采集,结果表明该方法可以准确有效地采集到目标工序的多源信号,有效排除了实际加工过程中因工序变化而带来的信号波动干扰;同时,基于高频振动特征和皮尔逊积矩相关系数的信号处理方法可以有效实现样本划分和特征筛选,保证了多源信号融合样本的有效性;最后基于1-D CNN建立的诊断模型有效地实现了刀具磨损状态的在线识别,与支持向量机、随机森林以及BP神经网络模型相比,该模型具备更高的识别精度和更快的诊断效率。另外,本文所提方法中功率信号的采集仍依赖于特定的采集装置,实际应用中会带来额外的成本,因此如何充分利用数控系统参数中功率相关的信号、降低多源信号采集成本将是下一步要研究的问题。