LNG点供系统撬装化设计

罗婷婷,李欣欣,常心洁,鲁亮,张莹(中海石油气电集团有限责任公司技术研发中心,北京 100028)

0 引言

LNG点供主要应用于天然气管网目前无法覆盖的区域,以及城市燃气调峰、应急抢险等情况。近些年,虽然我国一直在加快天然气管网的建设,但是受建设周期长、投资大等因素的制约,仍然有很多区域无法实现天然气的快速供应。并且燃气公司在运营过程中,总会遇到计划外的应急抢险、救援等工作,LNG点供系统应运而生。LNG点供具有投资低、建设周期短、应用灵活等优势,但在发展过程中也存在建设不规范、管理不到位、地方政策时紧时松等问题,作为管道气源的补充供气方式,LNG点供仍然在曲折中发展。

1 LNG点供工艺流程

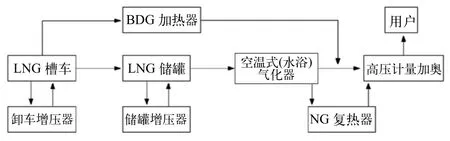

LNG点供是集小型储罐、增压器、气化器、加热器、NG复热器、调压系统、计量系统、加臭系统、泄漏报警系统、远程监控系统于一体的成套供气系统[1]。其主要工艺流程如图1所示。

图1 LNG点供工艺流程示意图

LNG槽车通过卸车增压器将车内的LNG卸车到储罐中,储罐通过增压器或潜液泵将LNG输送到气化器,LNG气化后温度满足用气要求(≥5 ℃)时,经调压、计量、加臭后便可以输送到终端用户。但是在冬季或寒冷地区,LNG经空温气化器气化后,天然气温度不能满足高于5 ℃的用气要求,就需要通过NG复热器进行再加热,使天然气温度满足用气要求后,经过调压、计量、加臭后输送到终端用户。

2 主要设备选型

2.1 储罐

LNG点供系统液化天然气的储罐设计容量通常根据当地用户平均一周用气量进行设计,通常选用的储罐容积在15~30 m3。目前的撬装化设计,为了使用灵活方便、节约占地、节约成本,也可使用LNG罐式集装箱作为临时存储设备代替储罐。LNG罐式集装箱作为一种标准化外观尺寸的新型LNG承载工具[2],不仅可以应用于铁路、公路、水路的运输过程中,也可作为存储设备实现与供气设备的灵活连接。

2.2 增压器

LNG点供的增压器主要分为卸车增压器和储罐增压器。卸车增压器选型主要考虑日卸车量和卸车速度两个因素。储罐增压器的选型主要考虑小时最大供气能力。LNG槽车或者LNG罐式集装箱的正常卸车速度一般在1~1.5 h/车。

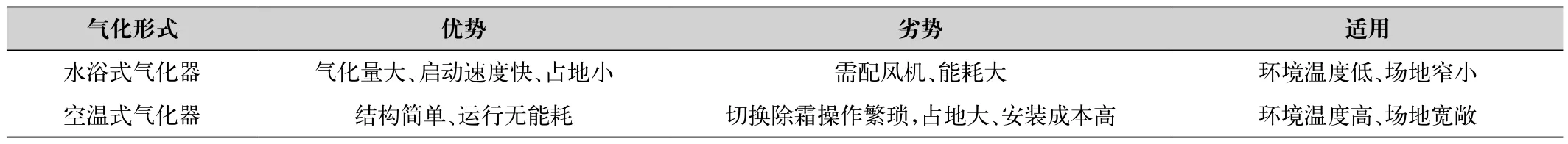

2.3 气化器

以往的气化器多采用空温式气化器,设计中使用空温式气化器能够节省成本,尤其是在气温高的地区,使用空温式气化器能节约大量能耗。但是空温式气化器在寒冷地区尤其是冬季容易结霜,除霜操作复杂繁琐,且空温式气化器占地较大,在场地面积不受限制的地区可以使用。

目前有一种新型的设计是使用水浴式气化器,水浴式气化器的应用范围非常广泛,在环境温度低场地狭小的区域都可以应用,并且水浴式气化器气化量大、启动速度快,不受冬季除霜等因素的限制。之前的水浴式气化器需配置风机,能耗比较大,如图2所示。天津市华迈速供开发的新型水浴式气化器采用自吸式空气供给系统,无需风机辅助配风,设备更加集约高效。

图2 原水浴式气化器工作示意图

水浴式气化器与空温式气化器应用对比优势、劣势及适用条件如表1所示。

表1 气化器应用对比

通常气化器的设计能力按照下游用户用气高峰小时流量的1.3~1.5倍能力进行设计。如下游用户为工业用户且持续用气时,可按高峰小时流量的2倍进行设计[1,3]。设计温度通常为-196 ℃,设计压力通常为0.8 MPa。

2.4 加热器

LNG点供的BOG(LNG蒸发气)主要来源于卸车过程中的LNG闪蒸以及储罐内蒸发的LNG。如果LNG点供站不设计LNG储罐,那么BOG只来源于LNG槽车或罐箱中蒸发的气体以及卸车过程中产生的BOG。BOG气化器的选型通常按照卸车过程中产生BOG量来计算即可,回收BOG时间通常按照半小时计算。

LNG点供的放空气(EAG)通常按照LNG储罐或者LNG罐箱安全阀起跳的最大量来计算,型式多选用空温式气化器。

2.5 NG复热器

NG复热器用于将不满足温度要求的低温天然气加热至合格温度,多选用水浴式电加热器。NG复热器的设计能力按照下游用户用气高峰时,小时用气量的1.3~1.5倍进行考虑。NG复热器的入口温度通常按照主气化器的出口温度进行设计,出口温度按照用户用气的温度要求,一般来说应高于5 ℃。

3 撬装化设计

3.1 钢结构设计

LNG点供撬装化设计是指将以往的LNG点供站的设备,包括LNG储罐、增压器、气化器、加热器、NG复热器、阀门管道、加臭调压计量设备等全部集中安装于一个或多个钢结构底座上。撬块钢结构设计尤为关键,既要满足吊装的要求,又要简单美观,其设计通常遵守GB 50017—2017。

青岛绿科设计的LNG点供撬装设备分为两个撬块,主气化器采用空温式气化器,撬块设计分为两个模块。主换热器采用空温式气化器,为单独一个模块,调压计量系统布置于另一个模块上。两个集装箱撬块运送至现场后,根据现场场地情况,可并列放置,也可堆叠放置,与LNG槽车或者LNG罐箱连接后,可迅速供气。

华迈速供设计的LNG点供撬装设备可独立成撬,主气化器采用水浴式气化器。除主气化器之外的其他设备及仪表管道等可全部集成于同一个集装箱撬上。较主气化器采用空温式气化器相比结构更为紧凑。同样,集装箱运抵现场后,与LNG槽车或者LNG罐箱连接后,可实现快捷供气。

3.2 设备、管道布置

撬块设备管道布置首先要满足工艺设计要求外,还应满足以下3点要求:

(1)布置紧凑,并应确保载荷分布均匀,以确保吊装时的稳定性。

(2)撬块外接口应尽量集中在同一区域,并保证接口方向一致,法兰面保持高度一致,保证简单美观。

(3)阀门及管路支架高度应设置合理,方便拆装及检修作业等。

4 结语

与常规建站相比,LNG点供撬装化设备具有以下优点:

(1)缩短工期。省去了规划、选址、设备采购、施工、验收等诸多环节,全部设备都可以在厂家生产完成,因此大大缩短了工期。

(2)节约占地。以5 000 Nm3/h供气量为例,常规建站通常需要5 000~10 000 m2,而撬装设备只需要1/10的面积,大大节约了占地面积。

(3)节约投资。同样以5 000 Nm3/h供气量为例,常规建站的投资大约在700~1 000万元,而撬装化设备成本只需70万~200万元。

(4)节约运行费用。常规建站同样以5 000 Nm3/h供气量为例,需配置值守人员6~10名。撬装化设备只需配置2~4名。

(5)使用灵活。常规站一旦建成只能就地使用,撬装设备可拆装、移动。

综上所述,在燃气管网尚未覆盖的区域,小型工业农业零散用户中,应急抢险调峰保供等情况下,LNG点供撬装化系统仍有很大的潜力和发展空间。