超深井修井作业减载技术研究

彭政德, 戚亚东, 彭先波, 宋玉良

(1.中国石油集团 川庆钻探钻采工程技术研究院, 四川 广汉 618300; 2.中海石油(中国)有限公司天津分公司, 天津 300459; 3.西南石油大学 油气藏地质及开发工程国家重点实验室, 成都 610500)

1 超深井修井现状调研分析

随着油气田勘探开发的力度越来越大,油田的开采向着更深的地层钻进,随之而来的就是修井作业的难度也越来越大,国内修井难度大的油井基本都有“三高一超一小一长”特征[1],即高温、高压、高含H2S、超深井(特深井)、裸眼小、裸眼段长,对井下作业提出了新的要求[2]。国内一般将井深超过4 500 m的油气井定义为深井,井深超过6 000 m的井定义为超深井,如塔里木盆地越来越多的油气井井深已超8 000 m[3-5]。陆地最大修井机型号为XJ850,其作业范围能覆盖7 000 m以内的超深井,对于井深超过8 000 m的超深井常规修井机不能满足修井安全载荷要求。在目前大多数拥有超过8 000 m超深井的油田,如中石油塔里木油田、中石化西北油田都面临着修井机及配套修井工艺而临钻具强度低、修井机负载高等诸多修井问题[6],尤其是8 000 m以上的超深井,常规的修井机已经满足不了作业需求,目前超深井修井作业主要采用“钢钻杆+大型钻机”进行修井作业,作业成本巨大[7]。西北某油田区块进行修井作业4次,主要作业类型是打捞和处理坍塌,由于井深超过8 000 m,修井机不能满足作业需求,只能采用ZJ50型钻机进行作业,钻机作业日费约为修井机的2.2倍以上,单井作业费用超过千万,费用巨大[8]。钻机及修井机的性能参数见表1。

表1 钻机及修井机性能参数

针对目前超深井修井作业面临的常规修井机载荷不足、钻具安全系数低和作业成本巨大等问题,急需进行超深井修井作业轻量化研究。为此,提出“两减一增”对策,“一增”是指在井下加入井下增力器等设备,“两减”是指采用新型轻质钻杆替代原有的钢钻杆,减轻地面大钩载荷,提高安全系数。

2 超深井修井减载技术

2.1 井下增力器技术

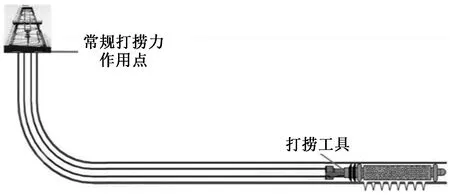

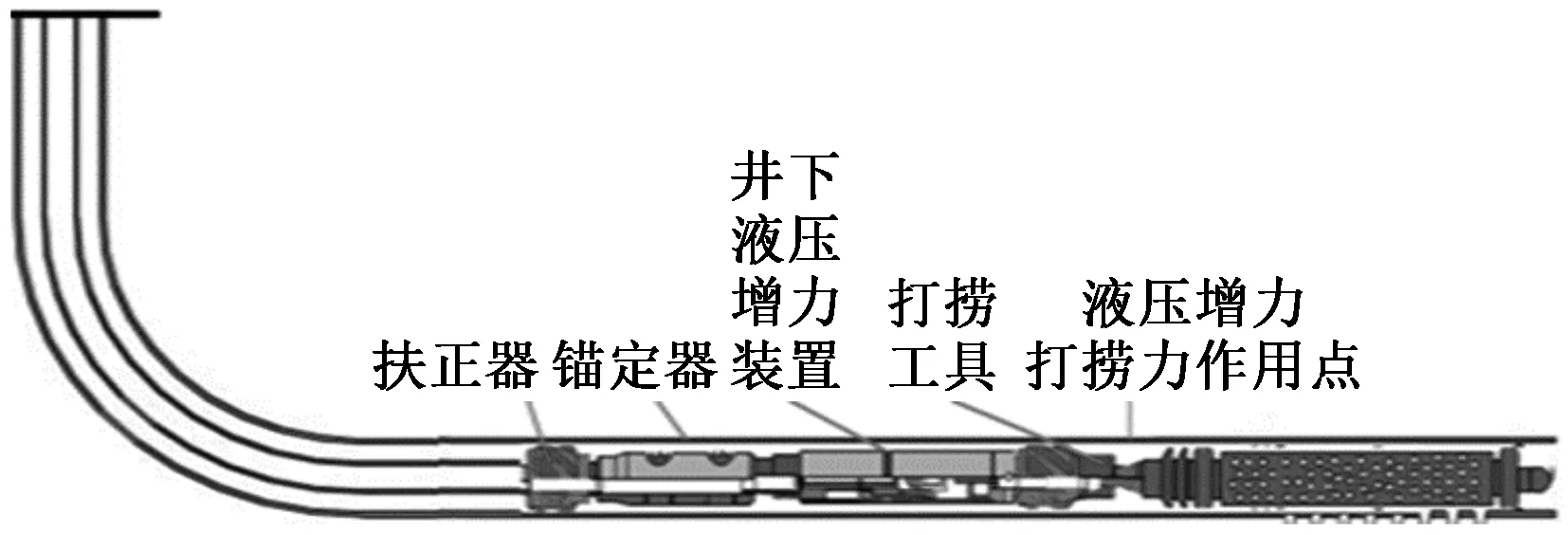

超深井修井作业面临常规修井机提升载荷不足的问题,目前大多采用钻井修井的方式解决普通修井机的提升能力不足的问题,这也就势必增加修井费用。提出一种井下液压增力修井技术[9-10],该技术改变常规在井口施加打捞力的理念,通过地面增压设备打压的方式,将液压力通过钻杆传递到井下增力器上并在井下产生上提力,因此不受作业设备(修井机)提升载荷限制,有效解决了常规作业设备在超深井作业设备打捞能力受限的问题[11]。同时,该技术不受井身结构的影响,尤其适合大斜度井及水平井落物打捞。常规修井机或钻机打捞作业是在大修设备井口加力,提升力及扭矩传递效率低,而井下液压增力打捞是在小修水平段直接增力,液压力全部直接作用于井下鱼顶[12],如图1和图2所示。

图1 常规打捞工具作业示意图

图2 液压增力打捞工具示意图

液压增力打捞技术的技术原理:在油管内进行打压,锚定工具实现定位,多级液缸产生大负荷拉力,每打压一次行走一个行程,走完行程自动卸压,为冲、捞、松、拔4个步骤的循环[13]。

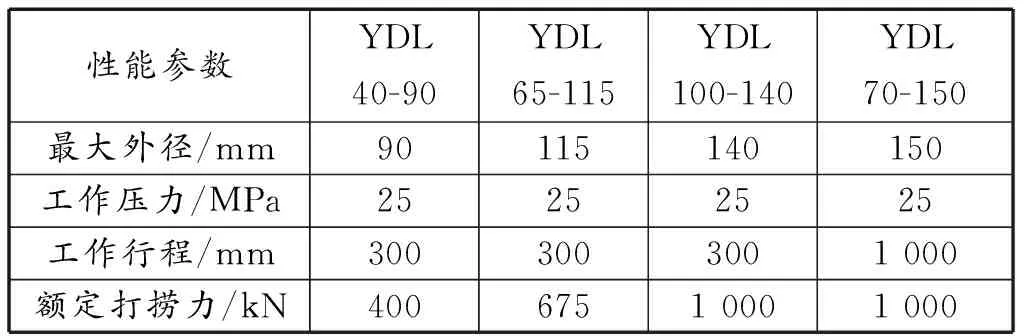

液压打捞工具根据作业需求不同分很多系列,各个系列的具体性能参数见表2。

表2 液压打捞工具各系列性能参数

超深井修井作业中使用井下液压增力器可以提供40 t以上的上提力,该技术不受作业设备限制,打捞管柱以上油管或者钻杆受力小,对下入管柱强度要求低,可以配合修井机使用,降低作业成本[14]。

2.2 钛合金钻具减载技术

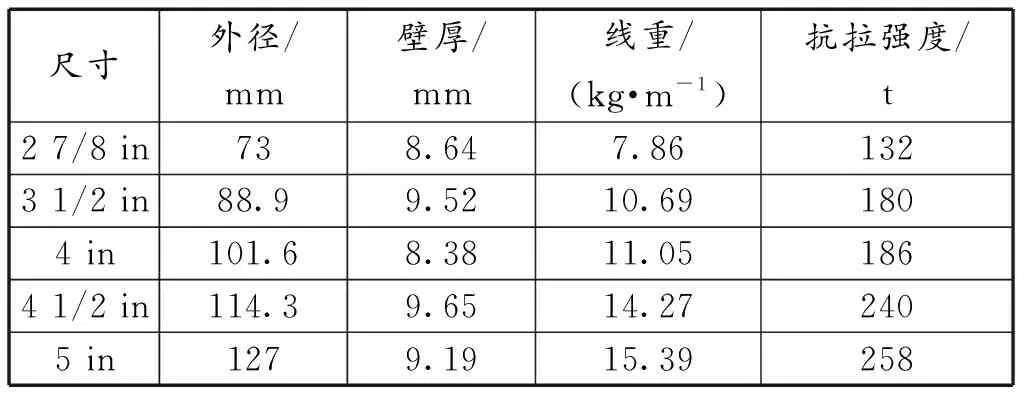

油气田开发面临提高采收率和提质增效的双重压力,井况复杂的井越来越多。大位移井井筒的倾斜角、环空和钻柱的尺寸、钻杆的偏心率等因素造成井眼轨迹复杂,摩阻、扭矩分布规律掌控、旋转导向钻井稳斜控制难度大[15];高温、高压对钻具、井下工具、仪器要求苛刻;短半径水平井造斜井段短,造斜率高,测点滞后,井眼不规则,易发生钻柱“自锁”[16];老井开窗侧钻水平井钻井泵压高、摩阻大、托压现象突出、钻压传递困难。面对以上问题,普通钻杆施工产生的交变应力很大,常常引起钻杆疲劳断裂。因此,国内外学者尝试研制钛合金钻杆替代普通钻杆。钛合金材料由于具有高比强度、低弹性模量,优异的韧性、疲劳性能和耐蚀性[17],已经成为严酷工况环境下油井管和海洋开发工具的热门候选材料,钛合金钻杆在油气田开发领域有着广阔的应用前景,钛合金具体尺寸参数见表3。

表3 钛合金钻杆具体性能参数

钻杆极限下深计算公式[18]为

(1)

式中:σmin为钻杆材料最小屈服强度,MPa;ρe为钻杆材料密度,kg/m3;ρm为钻井液密度,kg/m3;Sf为安全系数。

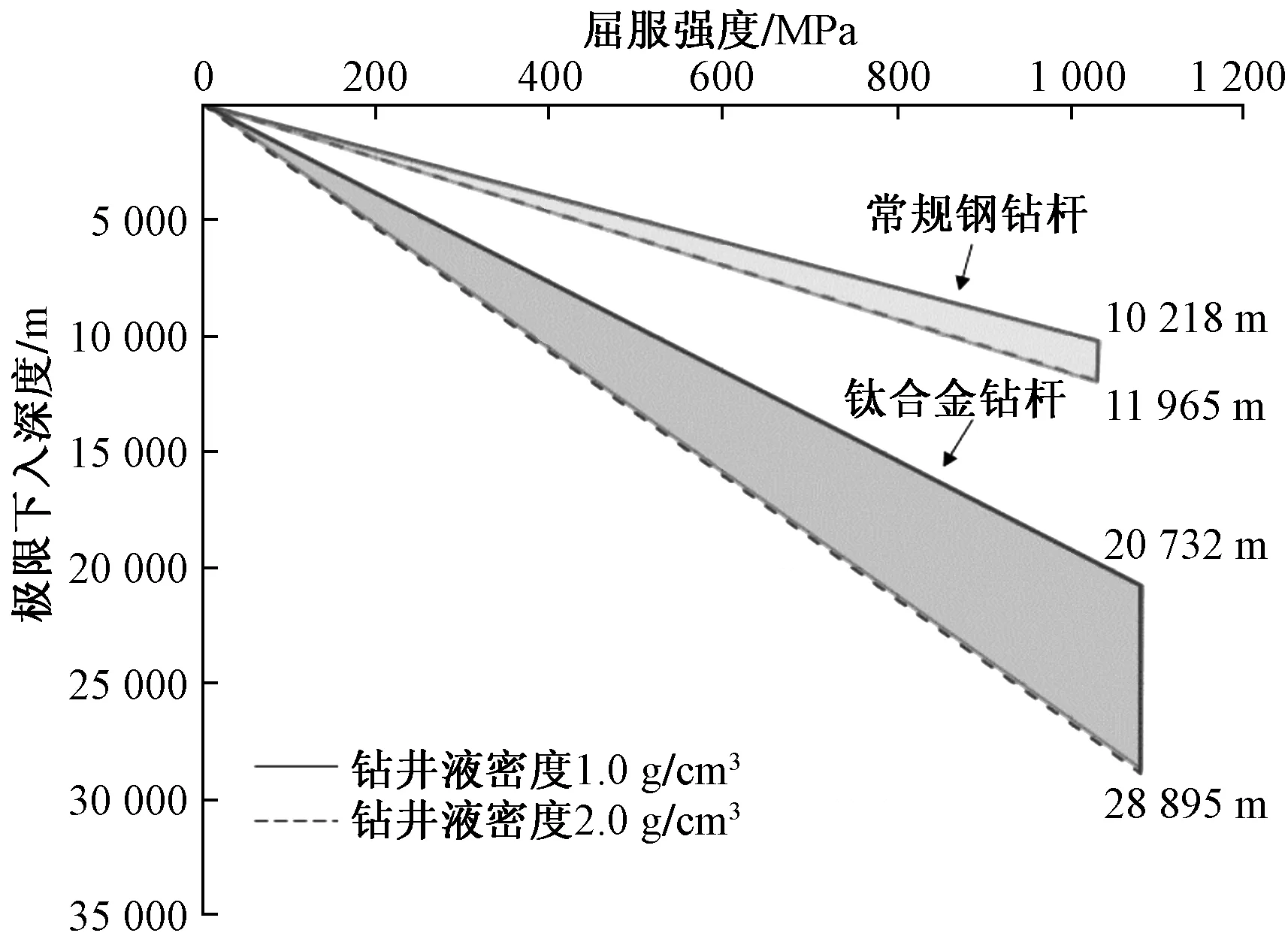

根据式(1),取常规钢钻杆屈服强度为380~1 030 MPa,钛合金钻杆屈服强度为190~1 080 MPa,安全系数为1.5,得到钛合金钻杆和钢钻杆的极限下深如图3所示,在钻井液密度为1.0~2.0 g/cm3时,常规钢钻杆的极限下深为10 218~11 965 m,钛合金钻杆极限下深为20 732~28 895 m。钛合金钻杆的极限下深约为普通钢钻杆的2倍以上,因此,考虑钻杆本身强度、修井机载荷等因素,钻合金钻杆比钢钻杆更适用于超深井修井作业。

图3 钛合金钻杆和常规钢钻杆的极限下深对比

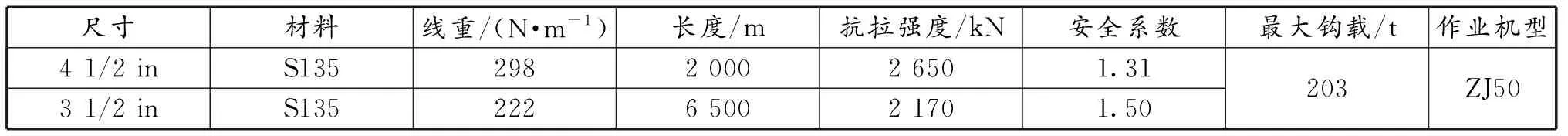

以西北某油田修井作业为例,该井作业深度为8 500 m,由于作业井较深,修井机载荷不足,现场采用“钢钻杆+钻机”进行修井作业,作业钻具组合数据见表4。

从表4中看出,采用S135钢钻杆进行超深井修井作业,最大钩载超过了200 t,只能采用ZJ50钻机进行作业,且安全系数较低。

表4 钢钻具修井作业钻具组合数据

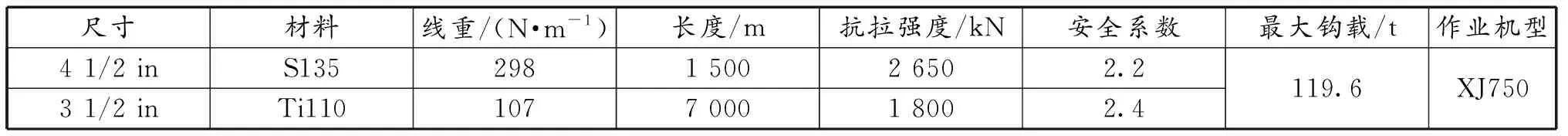

由于钛合金较为昂贵,现场作业可采用“钛合金钻杆+钢钻杆”的组合方式进行修井作业。以西部某油田修井作业为例,该井作业深度8 500 m,设计采用“钛合金+钢钻杆”的方式进行修井作业,作业钻具组合见表5。

表5 钛合金与钢钻具组合数据

从表4中可以看出,采用“S135钢钻具+钛合金”的组合方式进行修井作业,相同的尺寸组合,“钛合金+钢钻具”的钻具组合下最大钩载仅有119.6 t,可以搭配XJ750修井机进行作业,从而取代“钢钻杆+钻机”的作业模式,大大减少修井成本。

钛合金钻杆可以搭配修井机使用,发展钛合金在石油钻井行业的应用,不仅可以节省成本投入,更能提高应对复杂条件的能力,特别是对于三维丛式水平井与大位移井、连续管作业等,钛合金钻杆更能提升作业能力,对于石油钻井行业具有重要的意义。

2.3 铝合金钻杆减载技术

铝合金钻杆最早由俄罗斯开始研发设计,早在20世纪50年代,苏联就开始进行钛合金钻杆的研究应用,并将铝合金钻杆成功应用于井深高达12 262 m的俄罗斯科拉半岛的SG3井,该井井底温度达220 ℃[19]。而在国内对铝合金钻杆的相关研究也已开始,已有多个厂家可以生产相应规格的铝合金钻杆,铝合金钻杆相比于钢钻杆其优点有:

1)密度低。铝合金钻杆的密度约为钢钻杆的一半左右,在相同的作业环境下,铝合金钻杆相比于钢钻杆可以钻进更深的地层,同时大大减轻钻具或者修井机载荷,提高修井作业效率[20]。

2)优异的耐腐蚀能力。铝合金钻杆有着较强的抗酸碱能力,可以适用于井下环境恶劣、含H2S的超深井[21]。

3)应用面广。铝合金钻杆由于钻具材料弹性模量低,有着较强的延展性和可塑性,因此铝合金钻杆可以应用于各种直井、斜井和水平井[22]。

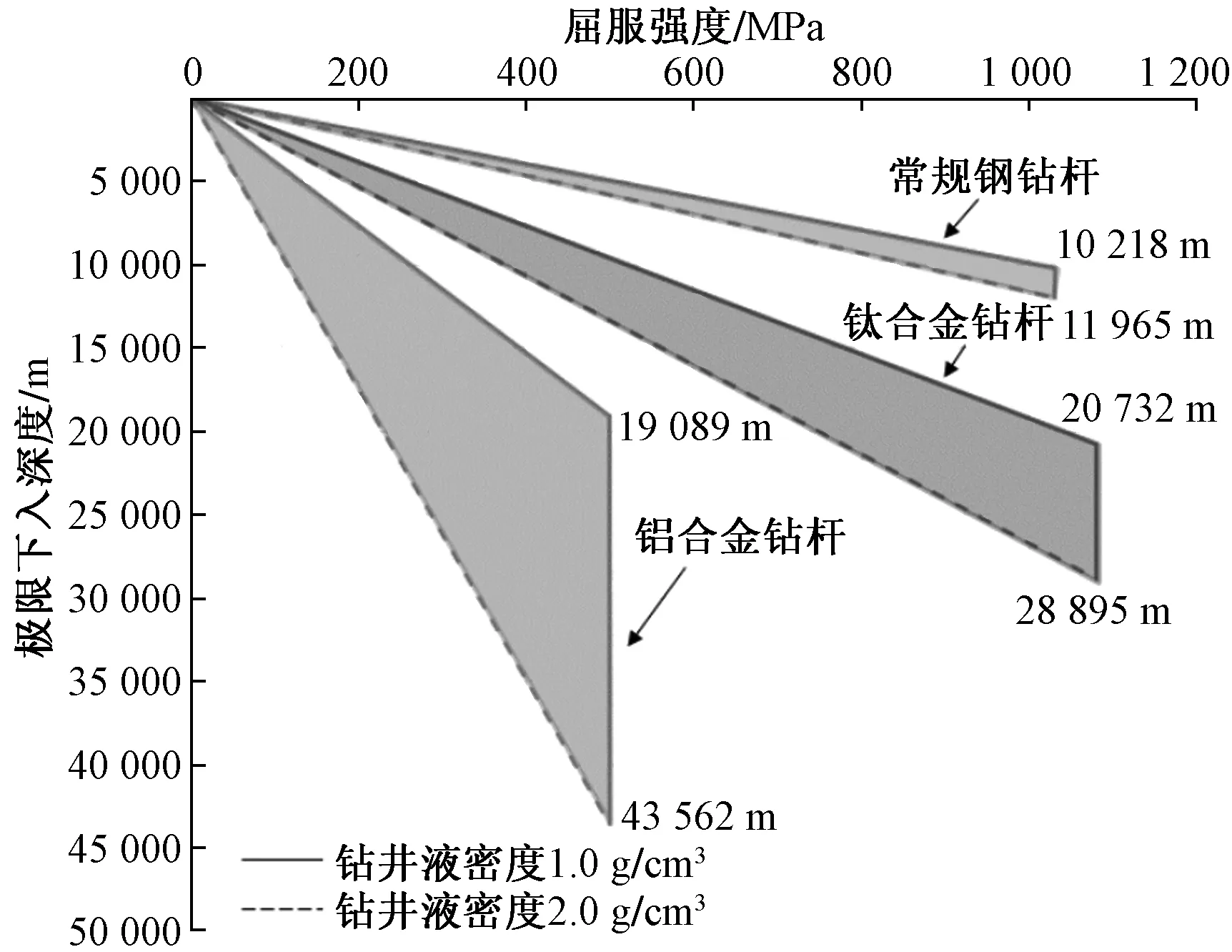

取常规钢钻杆屈服强度为380~1 030 MPa,铝合金钻杆屈服强度为400~500 MPa,安全系数为1.5,根据式(1)对铝合金、钛合金和钢钻杆的极限下深进行比较,结果如图4所示。

图4 钢钻杆钛合金和铝合金钻杆极限下深对比

从图4可以看出,当钻井液密度为1.0~2.0 g/cm3时,常规钢钻杆的极限下深为10 218~11 965 m,铝合金钻杆极限下深约为19 089~43 562 m,铝合金钻杆的极限下深约为普通钢钻杆的4倍左右。当条件一定时,钢钻杆、钛合金钻杆和铝合金钻杆的极限下深比较为:铝合金钻杆>钛合金钻杆>钢钻杆。

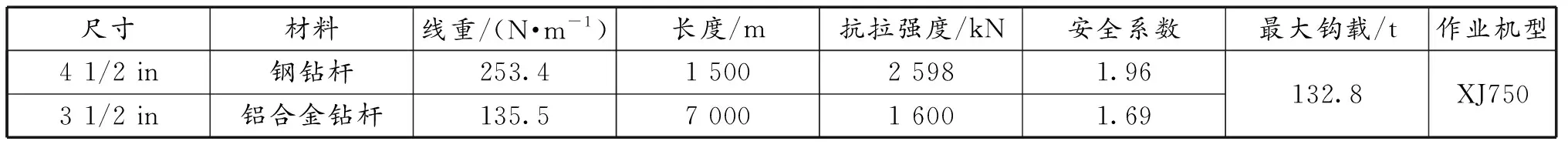

以西部某油田修井为例,该井井深8 500 m,假设该井用铝合金钻杆进行修井作业,具体作业钻具组合参数见表6。

从表6中可以看出,采用4 1/2 in和3 1/2 in钻杆进行修井作业,在井深满足作业需求下,最大钩载仅为132.8 t,可以轻松使用XJ750型修井机进行修井作业,长远来看,采用铝合金钻杆作业将大大节省修井成本。

表6 铝合金钻杆修井作业钻具组合数据

3 修井作业减载技术性评价

3.1 修井作业减载技术优劣性分析

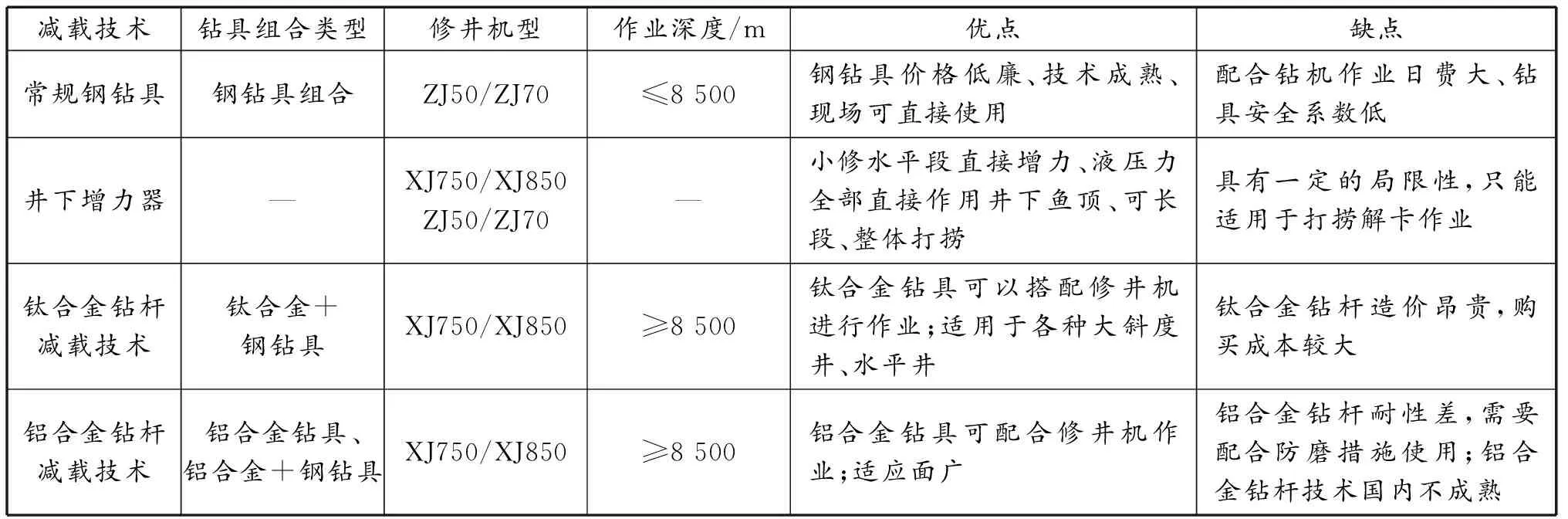

针对“两减一增”的对策,对各种修井作业减载方案进行评价,评价结果见表7。

表7 修井机减载技术评价

3.2 修井作业减载技术经济性分析

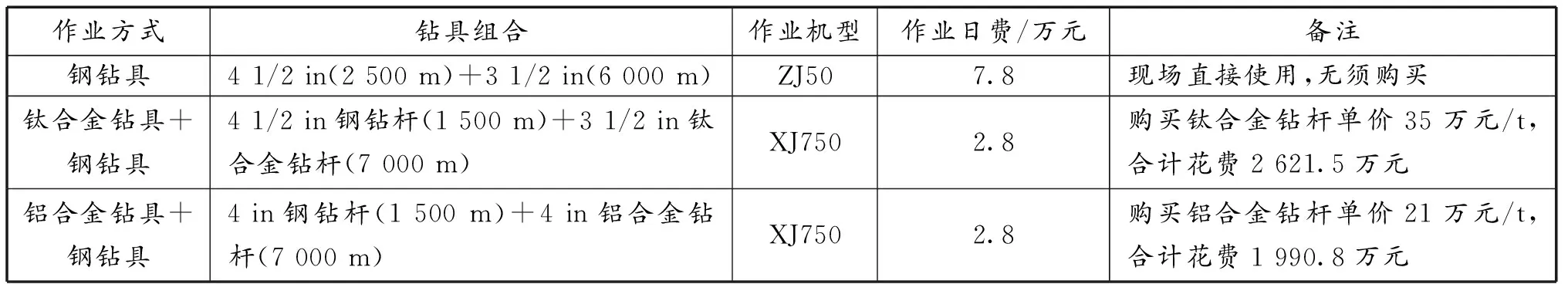

以西北某油田修井作业为例,该井井深8 500 m,需要进行打捞修井作业,通过对比不同修井减载方法,对不同减载作业的经济性进行评价,作业方式及费用见表8。

表8 不同作业方式及费用

若作业天数为x,则对于钢钻具配合钻机修井作业,设总花费为yg,则总花费约为

yg=7.8x

(2)

对于钛合金钻具,配合XJ750完成修井作业,设总花费为yt,则总花费为

yt=2.8x+2 621.5

(3)

对于铝合金钻具,配合XJ750完成修井作业,设总花费为yl,则总花费为

yl=2.8x+1 990.8

(4)

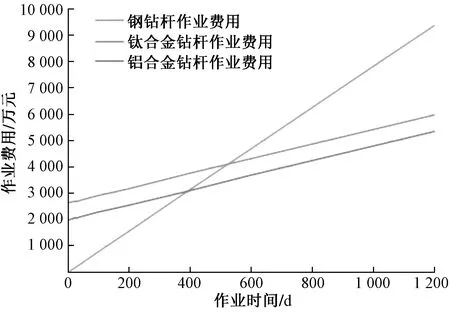

不同的钻具进行超深井修井作业,所需的费用如图5所示。

图5 不同类型钻具修井作业费用

从图5中可知,当超深井修井作业施工周期较短时,钢钻杆配合ZJ50等钻机作业费用较为经济;当作业周期较长,超过400 d时,选用铝合金钻杆或者钛合金钻杆配合XJ750等修井机作业更节约成本,长远来看,就超深井修井作业经济性而言:铝合金钻杆>钛合金钻杆>钢钻杆。

4 结论

1)针对线超深井修井作业面临的问题提出了“两减一增”的对策,即通过液压增力器进行井下增力、通过采用铝合金钛合金等减载钻具对地面进行减载的措施。

2)以实际修井作业案例为参考,提出了采用钛合金钻具和钢钻具、铝合金与钢钻具的新型钻具组合,两种钻具组合均可满足常规修井机作业,替代了原有的钻机和钢钻杆作业,解决了特深井修井作业中钻具强度低、修井机负荷高的难题。

3)超深井短期修井作业采用钢钻具配合钻机较为经济,长远来看,就超深井修井作业经济性而言:铝合金钻杆>钛合金钻杆>钢钻杆。分析和总结了超深井修井作业的难点,提出了“两减一增”的修井作业减载技术,研究结果可为8 000 m以上的超深井修井提供参考。