母线槽综合特性测试系统

柴龙,董纪圣,孙云龙,金涛,俞奕君

(浙江方圆电气设备检测有限公司,浙江嘉兴,314000)

0 引言

根据国标GB/T 7251.6-2015《低压成套开关设备和控制设备 第6 部分:母线干线系统(母线槽)》定义[1],母线槽是为所有类型的负载配电和控制电能,适用于工业、商业和类似用途,导体系统形式的封闭成套设备。为保证电能安全可靠的输送,设计人员和使用人员需要掌握母线槽每米的相导体特性参数。标准规定,在进行母线槽电气性能(相导体特性)试验时需要通以额定电流达到母线槽温升稳定时测量母线槽的电阻、电抗、阻抗等参数,传统的相导体特性测量时需要用到电流表、电压表、功率表,分别进行电流、电压和功率的读数,然后根据换算公式计算出电阻(R)、电抗(X)、阻抗(Z)等参数;在进行母线槽电气性能(故障零序阻抗)测量时同样需要通以试验电流,在测量电流、电压和功率基础上,然后根据换算公式计算出电阻(R)、电抗(X)、阻抗(Z)等参数。

上述的测量方法,存在两个不足,一是电流表、电压表、功率表数据在不同仪表上获取,无法保证是同一时刻的数据,而电压、电流的数据是动态变化的,另一方面是通过读取数据,还需要后续的公式换算,才能得出电阻(R)、电抗(X)、阻抗(Z)等参数,因此所得的数据精度和科学性都有待提高。

针对上述不足,我们在移动式程控交流稳流试验装置的基础上,研制开发了母线槽综合特性测试系统,可以实现在同一时刻,直接读出电压、电流、有功功率,并通过计算机软件,按电阻、电抗、阻抗与电压、电流、有功功率的相互关系的公式运算,从而直接获得电阻(R)、电抗(X)、阻抗(Z),提高了测试精度和测试效率。

1 基本原理

■1.1 电压、电流、有功功率的相互关系

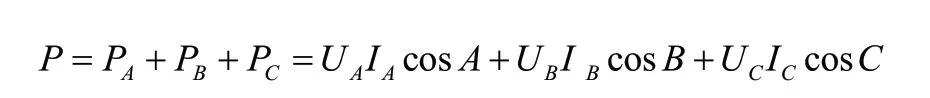

母线槽综合特性测试系统直接测量每相电路的电压、电流和功率因数,采用下式:

其中各相的功率因数,通过测量电压超前电流的相位角获得。既可以计算出总功率,也可以计算出各相的功率。

■1.2 电阻、电抗、阻抗与电压、电流、有功功率的相互关系[1]

L 为母线槽的长度;θ 为周围空气温度;Δθ 为相导体平均温升;V12,V23,V31分别为相间电压降的有效值;I1,I2,I3分别为各相电流的有效值;Zθ、Rθ分别为周围空气温度为θ 时的单位长度阻抗、电阻;X 为单位长度电抗,其值与温度无关的。

Z(0)bθx和R(0)bθx分别为周围空气温度为θ 时,母线槽故障回路的单位长度零序阻抗和零序电阻;X(0)bx为母线槽故障回路的单位长度零序电抗,其值与温度无关;Z(0)b20x、R(0)b20x分别为不运行且其导体温度为20℃时,母线槽故障回路的单位长度零序阻抗和零序电阻;Z(0)bx和R(0)bx分别为母线槽在周围空气温度为35℃下稳定运行时,母线槽故障回路的单位长度零序阻抗和零序电阻。

2 母线槽综合特性测试系统的总体方案设计

母线槽综合特性测试系统主要由移动式程控交流稳流试验装置[2]和电量采集测量系统组成。

移动式程控交流稳流试验装置主要由人机界面触摸屏、可编程控制器(PLC)、带伺服系统的两级调压器、低压大电流变压器、电流采样单元(电流互感器、电流变送器、A/D转换器)等组成[2]。

电量采集测量系统工作原理是先通过电压和电流的实时采样,采用专用集成电路,对采样电压和电流信号进行处理,并转换成与电能成正比的脉冲输出,然后通过单片机进行处理、控制,把脉冲显示为用电量并输出。

电量采集测量系统由电流采样单元、电压采样单元、计量芯片及单片机等组成。电流采样单元采用电流互感器,计量芯片采用ATT7022B,它集成了六路二阶sigma-delta ADC、参考电压电路以及所有功率、能量、有效值、功率因数以及频率测量的数字信号处理等电路,是一个通用性强的计量芯片。单片机采用意法半导体集团公司设计的增强型STM32F103xx。

基于移动式程控交流稳流试验装置,采用的是低电压恒流工作方式,其电压是毫伏级或仅几伏,因此,电压采样采用直接输入方法。电量采集测量系统结构设计示意图见图1。

图1 电量采集测量系统结构设计示意图

3 母线槽综合特性测试系统的软件设计

母线槽综合特性测试系统的软件设计由两大部分组成:稳流控制系统软件和电量采集测量系统软件组成。系统软件结构框见图2。

图2 系统软件结构框图

■3.1 稳流控制系统软件

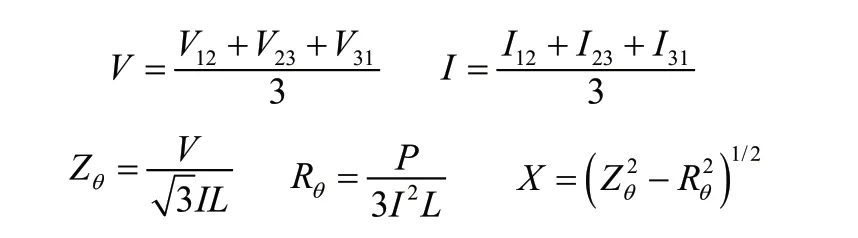

稳流控制系统软件采用模块化设计方法,由试验参数设置模块、特性参数计算模块、动作控制模块组成。试验参数设置模块的设计包含系统参数设定和试验参数设定,包含电流互感器参数设定、自动转换参数设定、时间设置等项目;特性参数计算模块包含电量参数计算和通电时间计算,通过对电流、时间等参数比较、运算,由动作控制模块控制输入侧的电源电压,自动调整输出电流,达到稳定输出电流。

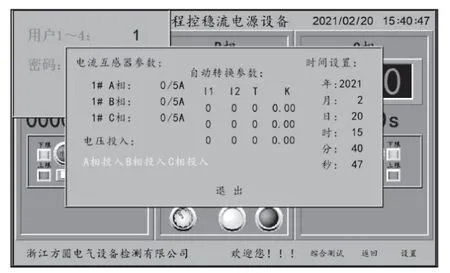

测试系统采用威纶通WEINVIEW MT6070iE型触摸屏,应用 EasyBuilder Pro 威纶通触摸屏软件,设计上位机人机交互系统。设置显示界面见图3;稳流显示界面见图4。

图3 设置显示界面

图4 稳流和通电显示界面

■3.2 电量采集测量系统软件

将电流电压采集信号,通过电量采集测量系统,将各相电压、电流、功率、功率因数、频率等数据,通过RS485RTU 传输送到位机。

特性参数计算模块采用本文基本原理的相应计算公式,通过输入冷态环境温度、热态环境温度、母线槽温升θ△、母线槽最高温度θ 及母线槽长度等,选择试验模式,实现同一时刻采集的电压、电流、有功功率、功率因数、频率等电性能参数进行自动运算和显示,实现实时动态输出相应的功率、电阻(R)、电抗(X)、阻抗(Z)。母线槽综合特性测试系统显示界面见图5。

图5 母线槽综合特性测试系统显示界面

4 实际应用与数据比对

■4.1 实际应用

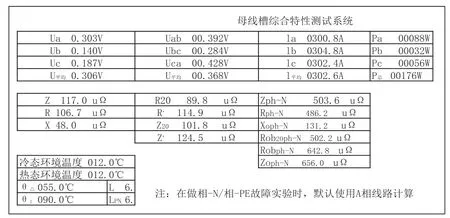

通过对300A 母线槽在母线槽综合特性测试系统试验,直接获得以下数据。见图6。

说明:图 6 为300A 母线槽实际测量数据。其中显示屏上部分的电压、电流、有功功率、功率因数、频率为实际动态测量显示数值,显示屏中间部分是根据实际测量数值和人工输入值计算得出的结果值,显示屏左下部分为人工输入数值,包含冷态环境温度和热态环境温度为周围空气温度,θΔ表示为母线槽的温升,θ1表示为母线槽的温升加上基准环境温度(一般为35℃),L 和LPN为母线槽的长度。

图6 300A 母线槽测试数据

■4.2 数据比对

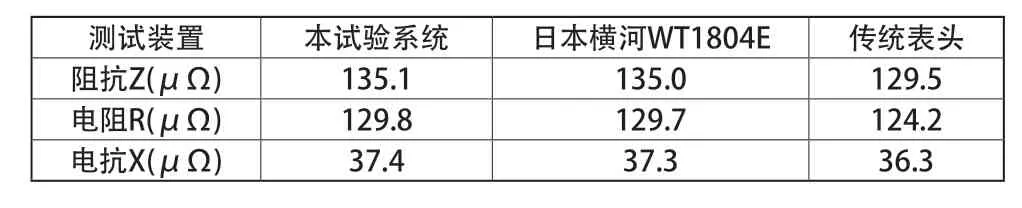

为了分析本装置的测量结果的准确性,我们在母线槽通电试验时,在采用本试验系统记录数据的同时,分别采用传统表头法和日本横河WT1804E 高精度功率分析仪(0.5 级)测量电压、电流和功率,并根据本文基本原理中的公式进行电阻、阻抗、电抗计算。具体数据见表1。

表1 不同测试装置的数据结果比较

由表1 可见,本试验系统和日本横河WT1804E 高精度功率分析仪获得的数值比较接近,而与传统的电压表、电流表、功率表表头获得的数据比较,数值的误差比较大,但在5%以内。

5 结语

母线槽综合特性测试系统将低压大电流稳流系统和测量系统主要功能集成一体,为母线槽温升试验的恒流条件及其相导体特性参数(电阻、电抗、阻抗)的测量精度提供保障;本系统通过同一时刻实时测量电压、电流、有功功率的方案,弥补了不同电表无法同一时刻测量数据的不足。同时,可以通过采集的参数自动运算并集中显示在人机界面上,自动化程度提高,测量结果更加科学可靠。该测试系统将操作方便,有效提高检测效率。