花岗岩石粉对水泥浆体流变特性的影响研究

林 弟,刘大庆,刘 方,何 涛,夏京亮

(1.保利长大工程有限公司,广州 510620;2.中国建筑科学研究院有限公司,北京 100013;3.国家建筑工程技术研究中心,北京 100013)

随着国家“一带一路”发展战略和绿色可持续发展理念的不断推进,建筑行业也提高了对建筑材料在绿色、环保以及废弃资源再利用等方面的重视程度。但是建筑材料中的矿物掺合料作为混凝土的原材料,越来越紧缺。同时,天然矿物资源的开采和利用也受到一定程度的限制,所以,开发新的矿物掺合料势在必行。

花岗岩作为一种优质石材,广泛应用于各行各业,尤其是建筑材料行业。但在花岗岩石材的打磨加工过程中,产生大量的花岗岩石粉,并且这些石粉大部分没有被合理利用。因此,将大量废弃的花岗岩石粉作为矿物掺合料配制混凝土,不仅可以解决传统矿物掺合料有限的问题,并且还解决了废弃花岗岩石粉对环境的污染问题,在带来经济效应的同时,具有深远的社会意义。

花岗岩石粉作为矿物掺合料,对水泥基胶凝材料具有良好的作用。大量研究结果表明,花岗岩石粉粒径与水泥粒径相比更小,且粒径分布更均匀,有利于改善颗粒级配和混凝土结构的孔结构[1]。花岗岩石粉可以提高水泥的后期强度,并且对水泥浆体流变性能影响很大[2]。花岗岩石粉对于水泥基复合胶凝材料的抗压强度比和抗折强度比均有一定程度的提高,同时可以改善水泥胶砂试件的韧性[3]。花岗岩石粉掺量超过5%时,其配制的混凝土的抗压强度和劈裂抗拉强度都呈现下降趋势[4]。水工混凝土抗碳化性能随花岗岩石粉掺量增加呈现先升后降的趋势,掺量为20%左右最优[5]。当花岗岩石粉掺量控制在30%以内时有利于提高混凝土抗渗性能[6]。综上研究表明,花岗岩石粉的应用具有重要的意义。但是目前关于花岗岩石粉对于水泥浆体或者混凝土的流变性能的研究较少,部分相关研究对于实验现象的机理分析也仅仅停留在浅层状态上,未能给出根本原因,而浆体流变性能又与水泥材料和混凝土材料的工作性能息息相关。因此,针对花岗岩石粉对于水泥浆体流变性能的影响和机理分析对于花岗岩石粉在实际工程中的应用具有重要意义。

该文控制浆体流动度相同,并通过相关试验以及流动度,颗粒湿堆积密实度、剪切应力、浆体粘度和Zeta电位等流变性能指标,结合花岗岩石粉的物理化学性质,探究了花岗岩石粉对于水泥浆体流变性的影响,揭示其作用机理。

1 试 验

1.1 原材料

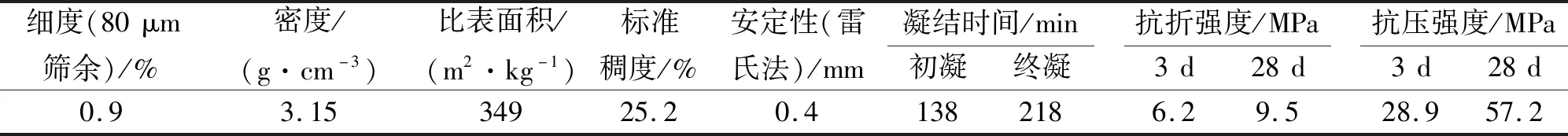

1)水泥:试验采用PI 42.5水泥,化学成分和物理力学指标见表1和表2。

表1 水泥化学成分 w/%

表2 水泥的物理力学指标

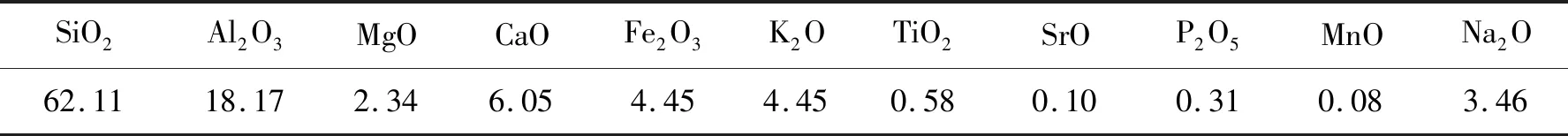

2)花岗岩石粉:试验所用花岗岩石粉的密度为2.63 g/cm3,通过粉磨加工获得四种不同细度的花岗岩石粉,具体见表3,花岗岩石粉的化学组成见表4。

表3 花岗岩石粉的细度

表4 花岗岩石粉的化学成分 w/%

3)减水剂:试验所采用的减水剂为建研昆仑有限公司研发生产的聚羧酸高性能减水剂,固含量为23.4%,减水率为29.5%。

1.2 方法

1.2.1 流变性能测试

固定水胶比为0.32,改变花岗岩石粉的细度和掺量,按照浆体流动度(220±5)mm调整减水剂用量,拌合为水泥-花岗岩石粉浆体,其中包括一组基准组,四组掺量对照组(掺量分别为10%、15%、20%、25%),四组细度对照组(比表面积分别为355 m2/kg、570 m2/kg、816 m2/kg、1 256 m2/kg)。采用Brookfield公司生产的R/S型流变仪测试浆体流变性能,转子选择CC25型。流变性能测试分为三个阶段:第一阶段为预剪切阶段,其目的是充分分散浆体中的颗粒,使其保证良好的分散状态。预剪切阶段的剪切速度应在20 s内从0 s-1以匀速上升至250 s-1,并维持此速度30 s,然后在20 s匀速恢复到0 s-1。第二阶段为静止阶段,即保持浆体静止状态60 s,该阶段的目的是保证测试前浆体的均一性和稳定性。第三阶段为剪切阶段,即数据采集阶段。此阶段中,将剪切速率在60 s内匀速增加到250 s-1,然后在60 s内从250 s-1下降至0 s-1,并记录好实验数据,进行进一步的流变性能分析。

1.2.2 颗粒湿堆积密实度测试

实验采用法国路桥试验中心(LCPC)提出的最小需水量法对颗粒湿堆积密实度进行测量[8]。其中最小需水量就是颗粒粉末从固体状态变成浆体状态瞬间的需水量。在最小需水量法中,假定最小需水量刚好能填充颗粒之间的空隙,从而根据颗粒之间的空隙,计算出颗粒湿堆积密实度。试验方法大致如下:将一定质量(记为mc)水泥和花岗岩石粉倒入搅拌锅中,加入水和减水剂,先慢速搅拌2 min,再快速搅拌2 min,暂停搅拌,将锅底部和叶片上的拌合物刮下,再快速搅拌5 min,并同时通过观察拌合物形态,找到最小需水量mw,最终得到颗粒湿堆积密实度Ф为固体体积除以总体积,即

式中,ρ为颗粒混合物的密度,g/cm3。

1.2.3 Zeta电位测试

试验采用Zeta电位测试仪测量浆体的Zeta电位,取100 g水泥(或花岗岩石粉)加入含200 g水的烧杯中搅拌2 min,配制成悬浮液,并用恒速搅拌机以200 s-1的速度进行搅拌,以防止浆体分层及沉降,然后将仪器测试探头插入浆体内部进行试验测试,测试的同时记录好浆体的Zeta电位值数据。

2 结果分析与讨论

2.1 花岗岩石粉对水泥浆体流变性能的影响

2.1.1 流动度

细度相同时,通过调整减水剂的用量,实现流动度在(220±5)mm的合理范围。花岗岩石粉的掺量增加,在保证流动度为(220±5)mm的前提下,由表5中数据可知,减水剂用量略有增大。当花岗岩石粉掺量分别为15%和20%时,外加剂用量均为0.16 g,流动度分别为220 mm和215 mm,花岗岩石粉掺量提高了5%,流动度降低了2.3%。由此可知,等量的花岗岩石粉对于减水剂的消耗量大于水泥对减水剂的消耗量,故在该实验的15%掺量和20%掺量的对照组中,当减水剂用量一定时,掺入花岗岩石粉替代部分水泥后,会引起浆体流动度的小幅度降低。花岗岩石粉中含有石英、长石和云母矿物等,其中云母是层状矿物,其晶体结构决定了云母的层间吸附性较强[3]。文中所采用的聚羧酸减水剂侧链可以替代水分子进入云母矿物的层间,发生插层现象,导致石粉吸附大量的减水剂,尽管石粉与减水剂之间存在静电斥力作用,但其插层吸附的影响远远大于石粉与减水剂分子之间的静电作用[9]。所以花岗岩石粉对于减水剂的吸附能力较强,吸附的减水剂量较大,降低了减水剂在水泥浆体中的分散效果,削弱了水泥浆体中减水剂分子的减水作用,所以导致浆体流动度稍有下降。当花岗岩石粉掺量增大至25%时,相较于基准组,流动度下降9.1%,进一步验证了花岗岩石粉通过吸附减水剂,降低浆体流动度的结论。

表5 浆体流动度为(220±5)mm时浆体中减水剂用量

相同掺量20%时,随着花岗岩粉细度增加,颗粒变细,由表5可知,水泥浆体的流动度提高了2.4%,且和基准组相同。说明虽然花岗岩石粉对外加剂有一定的吸附作用,具有降低浆体流动性的效应,但是较低的细度具有较好的填充性能,可以填充水泥大颗粒之间的孔隙,从而释放出自由水,具有提高浆体流动性的效应。

2.1.2 剪切应力和黏度

剪切应力是浆体发生流动时所需要克服的浆体内部颗粒之间的连接和摩擦所产生的阻力[10]。所以,剪切应力越大,对于浆体发生流动时产生的阻碍作用就越大。同样,黏度表征的是水泥浆体内部结构阻碍浆体流动的性能,黏度的大小取决于浆体内部絮凝程度和破坏程度[11]。浆体内絮凝结构越多,浆体的粘度越大,流动性越差。

由图1中数据可知,当花岗岩石粉掺量为10%时,随着转速的增加,试验组水泥浆体的剪切应力分别比基准组降低20%、10.5%、11.4%、8.2%、8.1%,黏度分别减小20%、14.3%、10.3%、8.1%、5.3%,浆体流动性得到了改善。可见,随着剪切转速的增加,黏度的降低幅度是呈现减小趋势的,其原因可能是纯水泥浆体属于胀流型流体,掺入花岗岩石粉后并未改变其流体类型,所以花岗岩石粉-水泥浆体作为胀流型流体,在高剪切速率下,容易发生剪切增稠的现象,这也解释了每一个试验组在剪切速率增大的条件下,黏度增大的现象。

当转速和花岗岩石粉细度相同时,掺量大于10%,并依次增大掺量,可发现,浆体的剪切应力和黏度开始增大,当转速为50 s-1,花岗岩石粉掺量为15%、20%、25%对应的浆体剪切应力增长率分别为10%、20%、20%,黏度增长率分别为7.5%、12.5%、14.5%,这说明细度相同时,掺量越大,浆体流动时的阻力越大,见图2、图3。

产生这种现象的原因可能是花岗岩石粉颗粒较小,当掺量较小时,虽然花岗岩石粉水泥浆体会产生剪切增稠的现象,但是掺量较小时,其剪切增稠的程度也很小,花岗岩石粉对水泥浆体流变性的作用主要以细小颗粒的填充效应为主,同时适量的小颗粒花岗岩石粉填充后,可释放出一部分空隙中的水分,起到一定的润滑作用,从而减小了剪切应力和黏度,增大了浆体的流动性。随着掺量的进一步增大,填充水泥颗粒空隙的花岗岩石粉颗粒增多,使得浆体内部颗粒间的距离减小,颗粒之间碰撞和摩擦的概率增大,浆体流动需要克服的阻力增大,导致剪切应力增大,流动性变差。同时,掺量增大后,花岗岩石粉中的有效活性成分SiO2和Al2O3会与水泥中的Ca(OH)2反应,产生新的水化产物,结晶Ca(OH)2的结构形式是层状的,这种层状结构主要依赖于氧原子之间的氢键进行连接,氢键的结合力很弱[12]。根据化学反应趋于稳定方向发生,新生成水化产物的结合力强于结晶Ca(OH)2,故整个体系粘结程度提高。同时浆体体系中絮凝结构的量也呈上升趋势,加强了颗粒之间的粘结,使得黏度增大,流动度降低。从花岗岩石粉物理性质的角度分析,花岗岩石粉微观颗粒呈扁平状,具有很多明显的不规则的棱角,因此颗粒很难发生层间移动[10]。在综上因素的共同作用下,水泥浆体在花岗岩石粉细度相同时,其流变性能随着掺量的增加而降低。

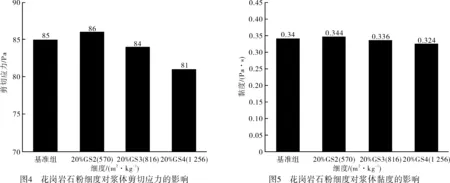

根据实验数据分析,掺入20%的花岗岩石粉时,因为上述的颗粒作用,导致浆体的剪切应力和黏度与基准组相比增大。但控制掺量为20%固定,依次掺入不同细度的花岗岩石粉,随着细度变小,颗粒变细,浆体的剪切应力和黏度逐渐降低,当加入掺量为20%,比表面积为1 256 m2/kg的GS4花岗岩石粉时,测得浆体剪切应力低于未掺花岗岩石粉的纯水泥浆体,说明细度增加,花岗岩石粉提高浆体流变性的作用越显著。其主要原因是花岗岩石粉粒径分布较宽,当细度较高,颗粒越粗时,花岗岩石粉中可能存在一定数量的大颗粒,这些大颗粒分布于水泥浆体中,增大了颗粒之间的咬合力[10]。石粉颗粒表面比水泥颗粒表面更粗糙,粗糙的表面会增大颗粒之间连接与摩擦,以上因素在细度较高时所起的作用更明显,所以,将花岗岩石粉磨细后,细度降低,浆体颗粒之间的咬合力和摩擦力降低,原有的不利于浆体流动的形貌结构发生改变,从而改善了浆体的流动性,见图4、图5。

2.2 花岗岩石粉对水泥浆体颗粒湿堆积密实度的影响

细度相同时,与未掺入花岗岩石粉的纯水泥浆体对比,掺入比表面积为355 m2/kg的花岗岩石粉,掺量依次为10%、15%、20%和25%,由图6中数据可以看出,颗粒湿堆积密实度分别对应增大了2.3%、4.8%、7.0%、8.5%。当掺量固定为20%,依次掺入细度不同的GS2、GS3、GS4时,颗粒湿堆积密实度分别增加了8.3%、10.1%、12.3%。

由此可知,花岗岩石粉的掺量越高、细度越小,对颗粒湿堆积密实度的增加效果就越显著。颗粒湿堆积密实度越大,水泥浆体体系中的颗粒堆积的越密实。当在水泥浆体体系中掺入花岗岩石粉后,原体系中的用水量仍保持不变,但是花岗岩石粉改善了体系的颗粒粒径分布,使得颗粒堆积的更紧密,颗粒之间的空隙变小,填充空隙的水减少,从而释放出更多的自由水。这一部分水会在颗粒表面形成一层水膜,包裹颗粒,提高了颗粒的流动性,改善了浆体的流变性能[13]。

2.3 花岗岩石粉对水泥浆体Zeta电位的影响

Zeta电位表征颗粒间作用力大小,其绝对值越大,整个体系越稳定,绝对值越小,越容易发生颗粒凝聚现象[3]。如图7所示,纯水泥浆体的Zeta电位显著高于掺花岗岩石粉的水泥浆体的Zeta电位。花岗岩石粉的掺量越大,Zeta电位越低。初始2 min内,花岗岩石粉掺量为20%和100%时,其Zeta电位相较于纯水泥浆体分别下降了8.4%、43.7%,测试时间为10 min时,纯水泥浆体的Zeta电位值比纯花岗岩浆体的Zeta电位值降低了4.2。

无论是水泥浆体、花岗岩浆体还是掺入花岗岩石粉的水泥浆体,减水剂都是其中必要的组成成分,并发挥着重要的作用。对于水泥浆体而言,减水剂分子会吸附在水泥颗粒表面,形成双电层结构。因为减水剂分子带负电荷,包裹在水泥颗粒表面后,会使得水泥颗粒之间发生静电斥力,从而阻碍水泥颗粒形成絮凝结构。同时,实验中采用的聚羧酸减水剂分子具有长链分子结构,这些侧链会在水泥浆体中占据一定的空间位置,从而对颗粒之间的流动起到阻碍作用,使颗粒不容易聚集和反应,形成了空间位阻效应。研究表明,较高的Z电位值说明水泥颗粒之间的斥力增大,减水剂分子对水泥的吸附效果好,分散性好,颗粒之间碰撞和摩擦的几率小,浆体流动度得到提高。

但是在水泥浆体中掺入花岗岩石粉后,花岗岩石粉中的主要成分SiO2与Ca(OH)2反应,生成新的水化产物,这些水化产物会包裹减水剂,导致浆体Z电位的降低。同时,花岗岩石粉中的Si—O键和Al—O键是减水剂吸附的主要位点,在化学键断键反应之后,吸附位点增加,减水剂的吸附量增加[14]。花岗岩石粉颗粒吸附大量减水剂后,减水剂的长链会相互粘结,从而发生减水剂成团聚沉现象[15],导致吸附到水泥浆体颗粒上的减水剂减少,水泥浆体颗粒之间的斥力减小,表现为Z电位的降低,分散性变差,流动性降低,但相对而言,水泥浆体体系的稳定性好,不容易发生泌水、离析等现象。

3 结 论

a.花岗岩石粉对于减水剂有一定程度的吸附作用,掺量越大,花岗岩石粉吸附的减水剂越多,导致浆体流动度下降。但随着花岗岩石粉细度的增加,细小颗粒的填充作用越来越显著,释放出更多的自由水,较大的改善了浆体的流动度。当两种效应同时作用时,花岗岩石粉的填充效应发挥主要作用。

b.花岗岩石粉的掺入增大了浆体的颗粒湿堆积密实度,细度越细,颗粒堆积的更密实,从颗粒空隙中释放出来的自由水会形成水膜层,包裹浆体颗粒,提高浆体的流变性能。

c.细度相同时,花岗岩石粉的掺入可以增大水泥浆体的剪切应力和黏度,导致浆体流变性能的降低,但降低细度,颗粒变细,粒径变小,可以提高浆体的流动度,从而达到一种补偿平衡的状态,对浆体流变性能有一定程度的改善。

d.水泥-花岗岩石粉浆体的Zeta电位值表明,花岗岩石粉掺量越大,其对于减水剂的吸附能力越强,浆体颗粒之间的斥力减小,分散性降低,流变性能变差。

综合以上结论,花岗岩石粉的掺量增加,对减水剂的吸附作用增强,颗粒之间流动阻力变大,虽然对颗粒湿堆积密实度略有提高,但是降低了水泥浆体的流动度,增大了浆体剪切应力和黏度,在几种影响作用下,对浆体的流变性能起到了降低的作用。而花岗岩石粉的细度变细,充分发挥其填充效应,提高了浆体流动度,降低了浆体剪切应力和黏度,极大的改善了浆体的流变性能。从经济效应角度出发,花岗岩石粉的成本要远远低于水泥胶凝材料的成本,所以,以适当比例的花岗岩石粉替代水泥材料,会大大降低实际成本,具有良好的经济效益。