超临界350MW机组锅炉高能水回收技术经济性分析

石 慧,王文钢,屈 杰,范庆伟,朱蓬勃,曾立飞,薛朝囡

(1.西安热工研究院有限公司,陕西 西安 710054;2.华能伊春热电有限公司,黑龙江 伊春 153011)

近年来,我国发电装机容量快速增长,而用电需求增长缓慢[1-3],同时随着风电、水电和光电等清洁能源装机容量的迅猛发展,国内的用电结构发生较大变化,大型火电机组深度调峰运行已成为常态[4-7]。为加快能源技术创新,进一步挖掘大型火电机组调峰潜力,提升燃煤机组运行灵活性,有效缓解弃风、弃水、弃光的问题,2016年国家能源局下发了关于火电机组灵活性改造[8-10]通知,明确了灵活性改造目标。

目前受电力调峰等因素的影响,机组负荷率降低。当机组深度调峰至较低负荷时,直流锅炉将出现干-湿态转换现象[11-15]。此时,锅炉启动汽水分离器产生的蒸汽进入锅炉过热蒸汽系统,产生的疏水进入本体贮水箱。此疏水为给水压力下的高压饱和水,属于高能水。通常处理方式为:1)水质合格时引入本体扩容器或凝汽器;2)水质不合格时排入排污系统。这2 种处理方式均造成大量的热能损失,引起机组生产能耗大幅增加。

另一方面,通过开发新技术,将本体贮水箱存储的高能热-质加以利用,参与电网一次调频,可有效提升火电机组的负荷调节能力,大幅降低生产能耗,改善机组低负荷运行经济性。

因此,进行高能热-质回收利用技术的研究,对提升大型火电机组的常态化深度调峰运行的机组经济性[16]具有十分重大的意义。

1 锅炉湿态运行方式分析

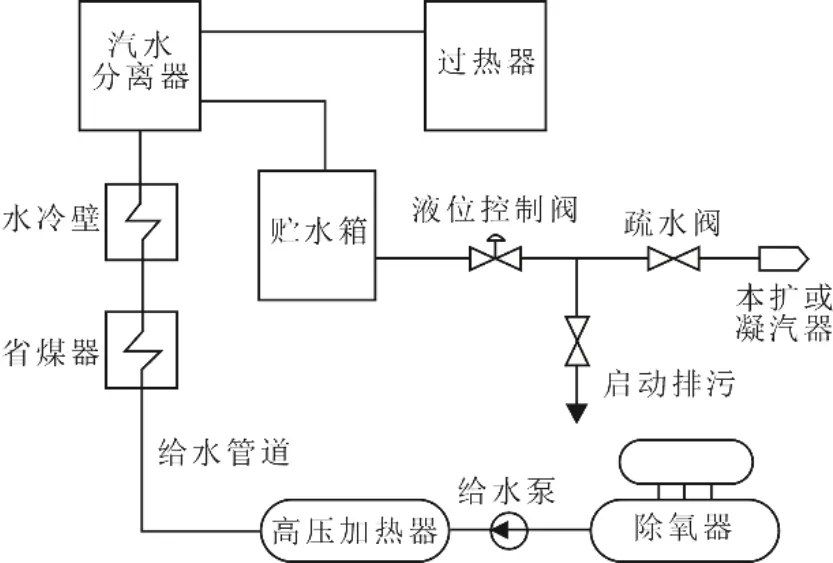

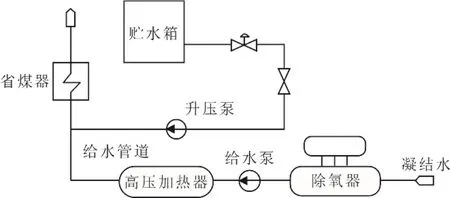

机组在正常负荷范围内运行时,低压凝结水通过除氧器进入给水泵升压后成为锅炉给水,流入高压加热器,依次流经省煤器、水冷壁和过热器,锅炉直流运行状态下的最低负荷一般为25%~35%额定负荷。当机组低于该最低负荷时,为保证水冷壁及水动力的安全,给水流量和压力要保持恒定。例如:对于某直流锅炉,若直流最小给水流量为30%的额定给水流量,当机组运行在20%额定负荷时,则意味着在水冷壁出口有20%负荷对应的饱和蒸汽和10%给水压力下的饱和水。这种汽水混合物在水冷壁出口的汽水分离器内发生分离,饱和蒸汽进入过热器,饱和水在水质合格时排入本体扩容器或凝汽器,水质不合格时则通过排污系统排出,如图1所示。目前常见几种高能水处理方式对机组运行的影响如下:

图1 锅炉运行系统Fig.1 Schematic diagram of the boiler operating system

1)高能水排入机组本体扩容器 本体扩容器一般安装在凝汽器喉部,上部与凝汽器喉部相连,底部与凝汽器热井相通,其作用是接收机组本体疏水、蒸汽管道疏水、事故疏水等。由于本体扩容器容量有限,而高能水汽化潜热巨大,易形成两相流,当大量高能水排入本体扩容器时,易引起本体扩容器超压。另一方面,高能水进入本体扩容器将进行扩容、减压、降温,虽然工质得以回收,但工质在凝汽器内冷却,本身所含热能被凝汽器循环冷却水带走,损失大量热量。

2)高能水直接排入凝汽器 高能水排入凝汽器虽然回收了工质,但携带的高品位热量完全没有被利用,与排入本体扩容器相同,存在大量热量损失。且高能水进入凝汽器,易造成凝汽器热负荷增加,影响机组真空,进一步影响机组运行经济性。

3)高能水排入排污系统 高能水进入排污系统后直接外排,造成了全部的热量和质量的浪费,对机组运行经济性影响最大。且高能水进入排污系统降压后发生闪蒸现象,大量的蒸汽排出厂外造成视觉污染。

目前的处理方式下,锅炉湿态运行时汽水分离器产生的高能饱和水没有回收全部的热-质,造成大量的热量和质量损失,运行经济性大幅下降。

2 高能热-质回收技术

高能热-质回收技术是通过回收锅炉湿态运行时汽水分离器产生的高能饱和水,最大限度地提升机组运行经济性。回收原则:1)回收位置不能引起设备超压等安全性问题;2)回收位置处机组内工质能量参数尽量与高能水一致,实现能量的合理利用;3)尽可能多地回收高能水的热-质,减少能源浪费。基于以上原则,介绍以下2 种回收方案。

2.1 回收至除氧器

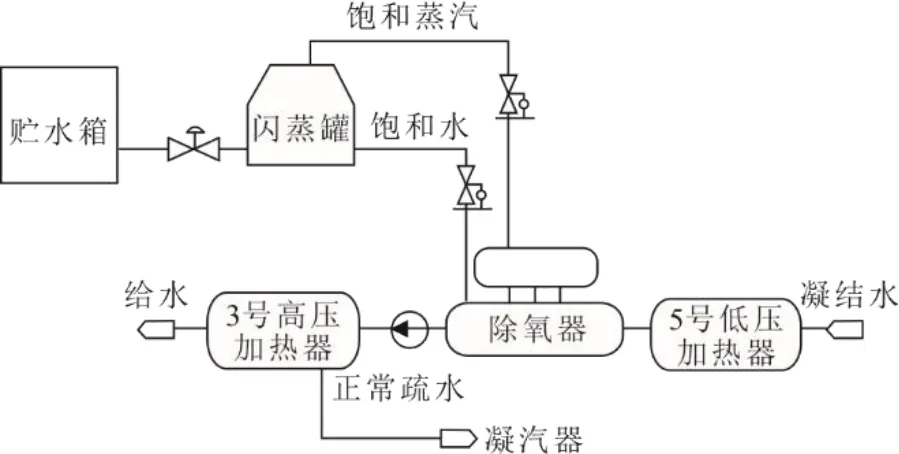

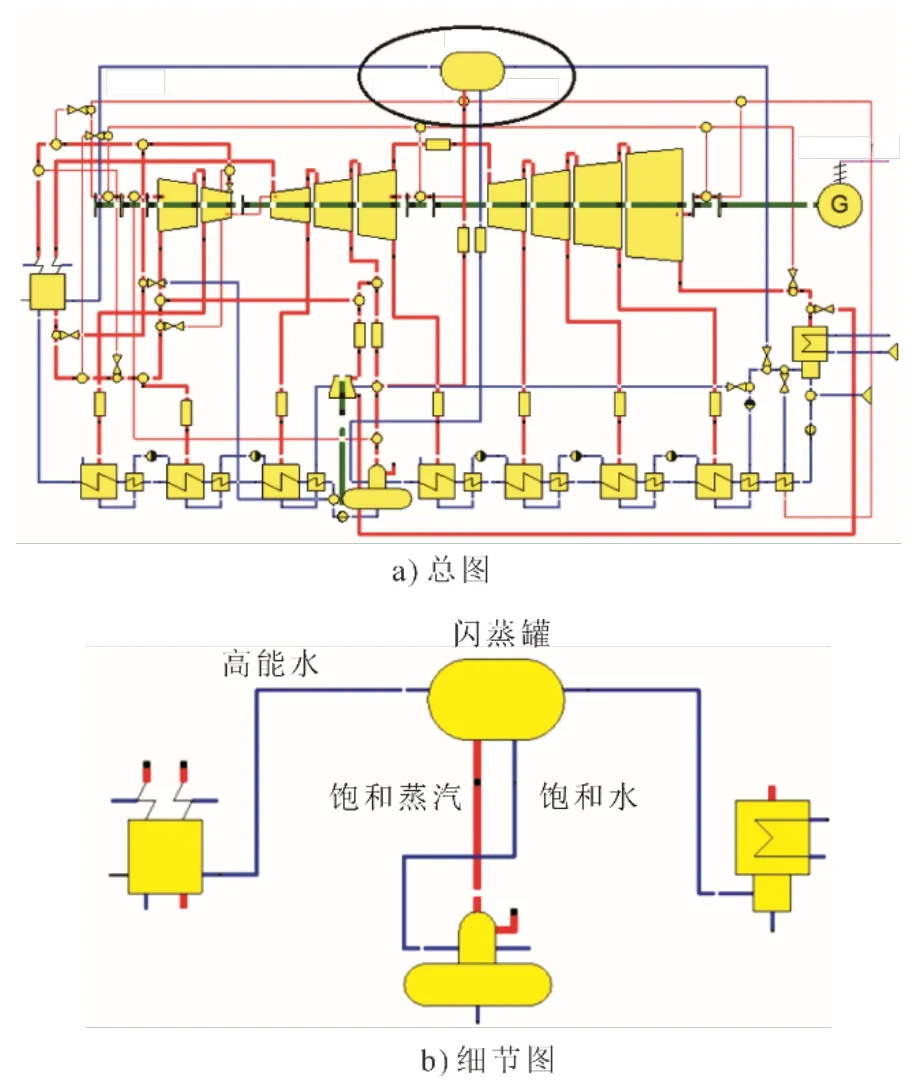

高能热-质回收至除氧器方案是在汽水分离器产生的高能饱和水贮水箱出口设置1 台闪蒸罐,将这部分高能水引入闪蒸罐,产生一定压力下的饱和蒸汽和饱和水。对饱和蒸汽和饱和水减压后,将饱和蒸汽引入除氧器汽侧,替代四段抽汽加热凝结水;将饱和水引入除氧器水侧,进一步加热凝结水,最大限度地回收热量。

回收至除氧器运行系统如图2所示。

图2 回收至除氧器运行系统Fig.2 Recovery to deaerator operation system

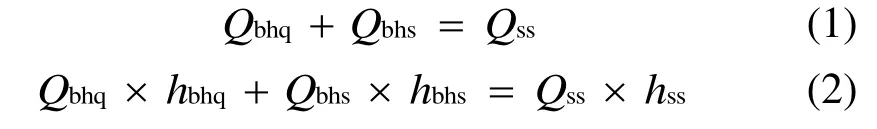

一定量的高能饱和水通过闪蒸罐(压力为p0)产生的饱和蒸汽和饱和水流量也是一定的。假定高能饱和水的流量和比焓分别为Qss和hss,饱和蒸汽和饱和水的压力为p0,则比焓可确定为hbhq和hbhs,那么闪蒸出的饱和蒸汽和饱和水的流量Qbhq和Qbhs可通过以下两式得到:

除氧器的进汽由四段抽汽变为高能饱和水通过闪蒸罐产生的饱和蒸汽。当高能水流量低于除氧器的消纳能力时,除氧器维持滑压运行;当高能水流量高于除氧器的消纳能力时,除氧器可定压运行,最大运行压力为饱和蒸汽减压后的压力。

在高能疏水量较大时,可进一步停运低压加热器(低加),利用更多的饱和蒸汽和饱和水来加热凝结水,实现能量利用的最大化,同时减少回热抽汽量,提升机组做功能力,达到节能减排的目的。

此外,该回收方案将高能水引入闪蒸罐,有效分离了二次蒸汽和水,避免了工质在管道内流动时形成两相流,进而引起管道振动、阀门吹损、水击和弯头破裂等现象,同时闪蒸罐的设置也避免了因阀门失效导致的除氧器超压情况的发生。

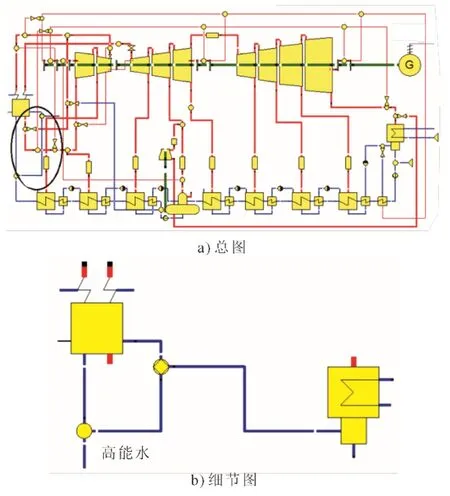

2.2 回收至给水管道

高能热-质回收至给水管道方案是在汽水分离器产生的高能饱和水贮水箱出口设置升压泵,将这部分高能水直接回收至高压给水管道内,回收了全部的热量和质量,大大提高了机组在低负荷下锅炉转湿态运行时的经济性。运行系统如图3所示。

图3 回收至给水管道运行系统Fig.3 Recovery to water supply pipeline operation system

该方案较回收至除氧器方案系统简单,直接回收了高能饱和水全部的热-质;但要在高压给水管道上加装三通,安全性较差,且增设的升压泵压头较高,能耗大,实施难度较大,运行维护费用较高。

3 高能热-质回收方案能耗计算

3.1 机组概况

某电厂1 号机组锅炉采用哈尔滨锅炉厂有限公司生产的HG-1110/25.4-YM3 型超临界参数变压运行直流炉,单炉膛、一次再热、平衡通风、紧身封闭、固态排渣、全钢构架、全悬吊结构Π型锅炉,采用全钢构架,悬吊结构,与联合式中间煤仓联合设计。汽轮机采用哈尔滨汽轮机厂有限公司生产的超临界、一次中间再热、单轴双排汽、抽汽凝汽式汽轮机,额定功率为350 MW。

采暖季机组的运行模式为以热定电,非采暖季机组为低负荷纯凝运行,参与电网调峰,获得当地电力辅助服务市场调峰补贴。

当机组深度调峰至20%额定负荷(70 MW)运行时,锅炉湿态运行,汽水分离器产生90 t/h 的高能饱和水。高能饱和水水质合格时进入凝汽器或循环水回水系统,水质不合格时进入排污系统。经核算,此时机组运行热耗率约为10 330.8 kJ/(kW·h),折合煤耗率约为393.4 g/(kW·h)。

3.2 能耗计算

3.2.1 回收至除氧器方案

按回收至除氧器方案改造后,设置1 台额定压力为0.8 MPa 的闪蒸罐,高能水闪蒸后产生23 t/h的饱和蒸汽和67 t/h 的饱和水,减压至0.5 MPa 后分别通入除氧器的汽侧和水侧入口。除氧器运行压力为0.5 MPa,3 号高压加热器正常疏水通过危急疏水管路接入凝汽器,同时5 号低压加热器停运,机组回收利用了全部的饱和蒸汽和饱和水。

通过Ebsilon 软件模拟了机组回收至除氧器方案改造后的热平衡图,如图4所示。

图4 回收至除氧器后系统热平衡Fig.4 Heat balance diagram of the system after recovery to deaerator

经核算,改造回收后,90 t/h 高能水进入闪蒸罐,产生的饱和蒸汽和饱和水全部引入除氧器,3 号高压加热器正常疏水接入凝汽器,5 号低压加热器停运。此时机组热耗率约为9 659.6 kJ/(kW·h),折合煤耗率约为367.9 g/(kW·h),相比排入凝汽器不加以回收利用时的热耗率下降了671.2 kJ/(kW·h),煤耗率下降了25.5 g/(kW·h)。

3.2.2 回收至给水管道方案

按回收至给水管道方案改造后,高能水通过升压泵,进入给水管道内,实现了热量和质量的全部回收。通过Ebsilon 软件模拟了机组回收至给水管道方案改造后的热平衡图,如图5所示。

图5 回收至给水管道后系统热平衡Fig.5 Heat balance diagram of the system after recovery to water supply pipeline

经核算,改造回收后90 t/h 高能水全部进入高压加热器出口的给水管道内,此时机组热耗率约为9 053.7 kJ/(kW·h),折合煤耗率约为344.8 g/(kW·h),相比排入凝汽器不加以回收利用时的热耗率下降了1 277.1 kJ/(kW·h),煤耗率下降了48.6 g/(kW·h)。

3.3 改造方案对比

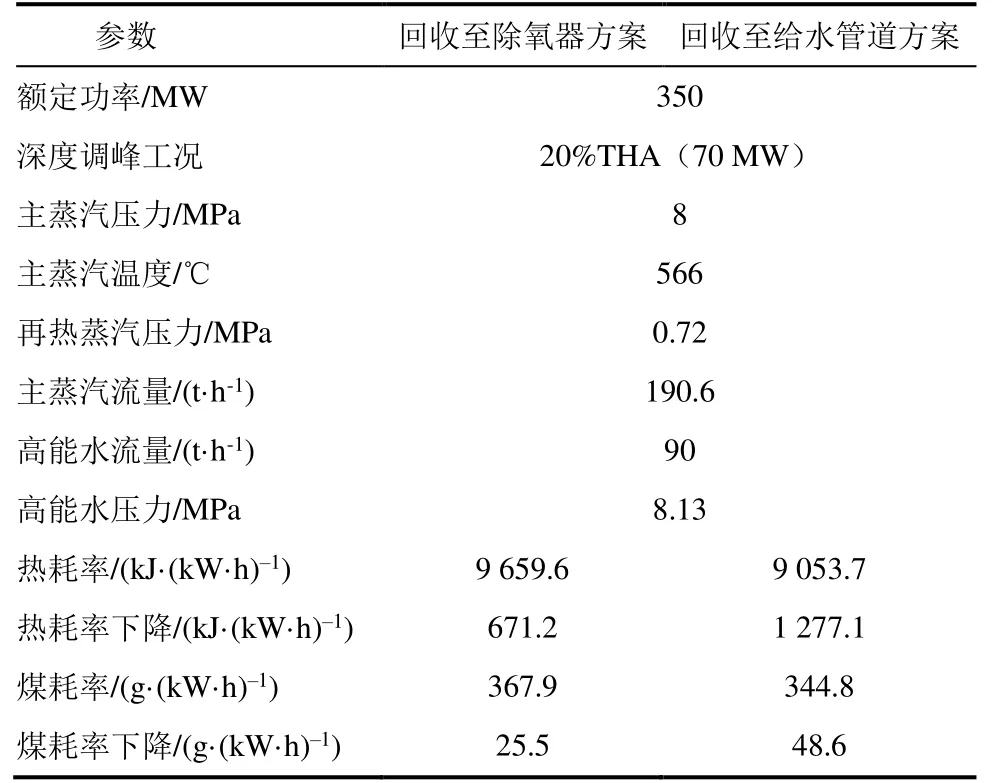

3.3.1 经济性对比

表1 为2 种回收方案下机组运行经济性相关指标的对比。

表1 高能水回收方案经济性对比Tab.1 Economic comparison of high-energy water recovery solutions

3.3.2 运行可靠性对比

回收至除氧器方案,回收位置在机组低压运行侧,高能水引入闪蒸罐,有效分离了二次蒸汽和水的同时,也避免了高能水直接进入除氧器引起设备超压,安全性较高。

回收至给水管道方案,回收位置在机组高压运行侧,实施难度较大,需增设的升压泵在低负荷高能水回收工况下,进出口参数变动大,且升压泵入口为高能饱和水,在管道内易形成两相流,引起泵的汽蚀,造成泵的运行可靠性差。此外,该方案改造费用较回收至除氧器方案大幅增加,后期运行维护成本也较高。

综上,回收至给水管道方案运行经济性较回收至除氧器方案好,热耗率和煤耗率下降幅度较大。但回收至给水管道方案实施难度大,运行可靠性差,且改造费用高,后期运行维护成本也较高。

4 结论

1)深度调峰下高能热-质回收技术通过回收锅炉湿态运行时汽水分离器产生的高能饱和水的热量和质量,提升机组低负荷运行时的经济性。

2)对于示例机组,按回收至除氧器方案改造后,机组热耗率下降约671.2 kJ/(kW·h),折合煤耗率下降约25.5 g/(kW·h);按回收至给水管道方案改造后,机组热耗率下降约1 277.1 kJ/(kW·h),折合煤耗率下降约48.6 g/(kW·h)。

3)回收至除氧器方案将高能水引至机组低压侧,同时设置闪蒸罐,避免了两相流和除氧器超压,安全性较高;回收至给水管道方案将高能水引至机组高压侧,需增设升压泵,实施难度大,运行可靠性差,且改造费用高,后期运行维护成本也较高。