工程机械产品售后数据挖掘方法及应用

冯国弟

(江苏徐工工程机械研究院有限公司,徐州 221004)

工程机械产品作为国家基础建设中的重要设备,其可靠性高低对施工进度和施工质量起着重要作用。工程机械产品的可靠性主要取决于产品设计阶段,充分挖掘产品的历史故障数据,有助于新品设计阶段开展定量化设计。目前,工程机械企业虽然在广泛收集产品的售后信息,但是由于这些信息分布在销售、服务和质保等部门,数据呈现分散性,没有实现互联互通,导致数据挖掘不充分。系统收集各类信息,实现数据互联,充分挖掘数据背后的信息,是技术人员目前亟需解决的问题。本文探究产品售后数据挖掘过程,开拓产品可靠性试验的新思路。

1 售后数据使用现状

工程机械行业实施信息化是实现可持续发展的重要途径[1]。目前,工程机械企业采用各类数据收集软件采集产品的售后信息,销售部门和质量保证部门分析售后信息,从而为代理商评价、产品改进以及外购件索赔等提供信息支撑。然而,由于售后数据目前多分散于不同的数据收集系统,且各个部门相对独立,售后信息无法实现互联共享。因此,基于不同部门售后信息进行数据挖掘的工作尚未开展。考虑到数据收集成本等因素,工程机械企业目前只采集产品保修期内的故障数据,虽然获取了产品故障时的累积工作时间,但未获取各销售车辆出保时的累计工作时间。

2 售后数据挖掘思路

2.1 数据互联

针对目前未收集销售产品出保时累计工作时间的现状,建议公司规范相关数据收集流程,开发数据处理软件,适时提醒工作人员收集信息,并确保信息收集的准确性和完整性。

针对各部门数据相对独立缺乏关联的现状,可基于相同的关键字段开发相应的数据处理软件,以实现各部门数据互联。例如:销售部门收集各类销售信息的同时收集各类基础信息,如产品型号、生产批次以及整机编号等信息;质保部门收集各类故障信息的同时收集与销售部门相同的基础信息。

2.2 数据挖掘

机械产品的数据测试试验是判定产品是否合格的基础,在可靠性工程中,通过试验获取可靠性数据时,理论上,试验数据越多,结果越接近真实值[2-3]。然而,工程机械产品结构复杂、造价昂贵,大量试验会给企业带来很大负担。受试验条件、周期和经费等因素限制,目前主机厂针对开发的新品往往只开展少量的工业性考核试验[4]。由于试验车辆数量和试验时间有限,试验结果具有较大的随机性,代表性弱。若能进行大样本产品可靠性试验,产品可靠性评价将更可信。关于开展低成本大规模可靠性试验,数据挖掘思路如下。售后服务人员详细记录所有销售车辆保修期内的故障情况,并获取各批次销售车辆出保时的累计工作时间。质量分析人员通过分析销售数据和故障数据,获取各批次车辆保修期内的所有故障信息。所有销售车辆可视为进行可靠性试验的车辆,车辆的故障信息即为可靠性试验结果。因为工程机械产品质保期一般采用双重标准,导致各销售车辆出保时的累计工作时间具有随机性,所以这种试验可视为随机截尾可靠性试验。用户可靠性试验更能反映产品的可靠性水平,且为企业节省了大笔试验费用。但是,此方法对售后信息收集的准确性要求较高。若信息收集不准确,会得出错误的结论。

2.3 数据分析

随机截尾可靠性试验数据是寿终(失效)数据或右删失(截尾)数据,符合乘积限估计对数据的要求。

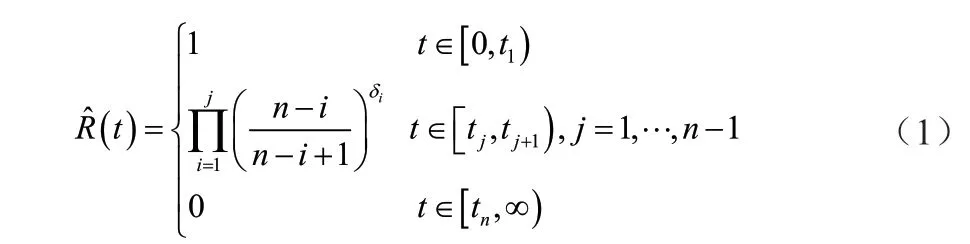

观测来自总体的n个产品的寿命,得到n个ti(其中可能有右删失数据),将这些ti按从小到大排列,得t1≤t2≤…≤tn。当ti是故障数据时,记δ1=1;当ti是右删失数据时,记δ1=0。这样数据,可记为(ti,δi),i=1,2,…,n。可靠度函数R(t)的乘积限估计R^(t)定义如下[5]:

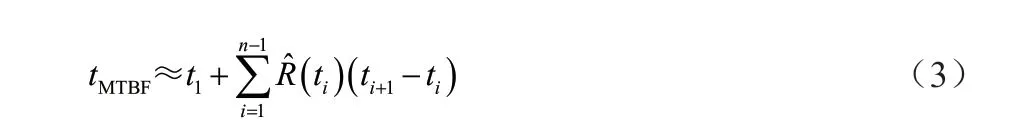

基于工程机械产品售后数据挖掘方法,将售后信息转化为产品可靠性试验信息。针对转化后的产品随机截尾可靠性试验数据,开展产品平均寿命分析,如式(2)所示。这里的产品可以是整机、系统或零部件。基于挖掘出的产品可靠性数据,可开展产品其他可靠性分析,如计算产品故障率和可靠度等,在此不再展开描述。

3 实例

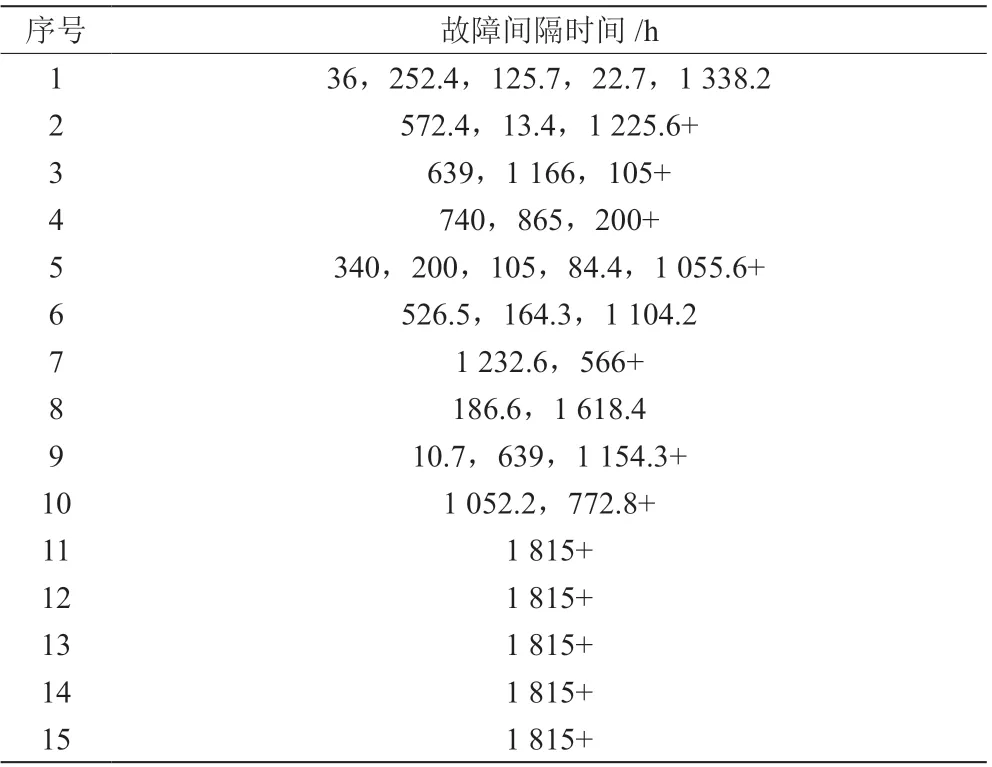

以某型工程机械为例,基于销售数据和故障信息,通过数据关联挖掘获取某批次15辆车保修期内产品状况。数据整理转化的分析结果如表1所示,其中带“+”的数据为中止数据。

表1 某型工程机械整机的故障间隔时间

结合该型工程机械整机的故障间隔时间数据特点,本文采用乘积限估计法开展产品可靠性评估,计算过程如下。

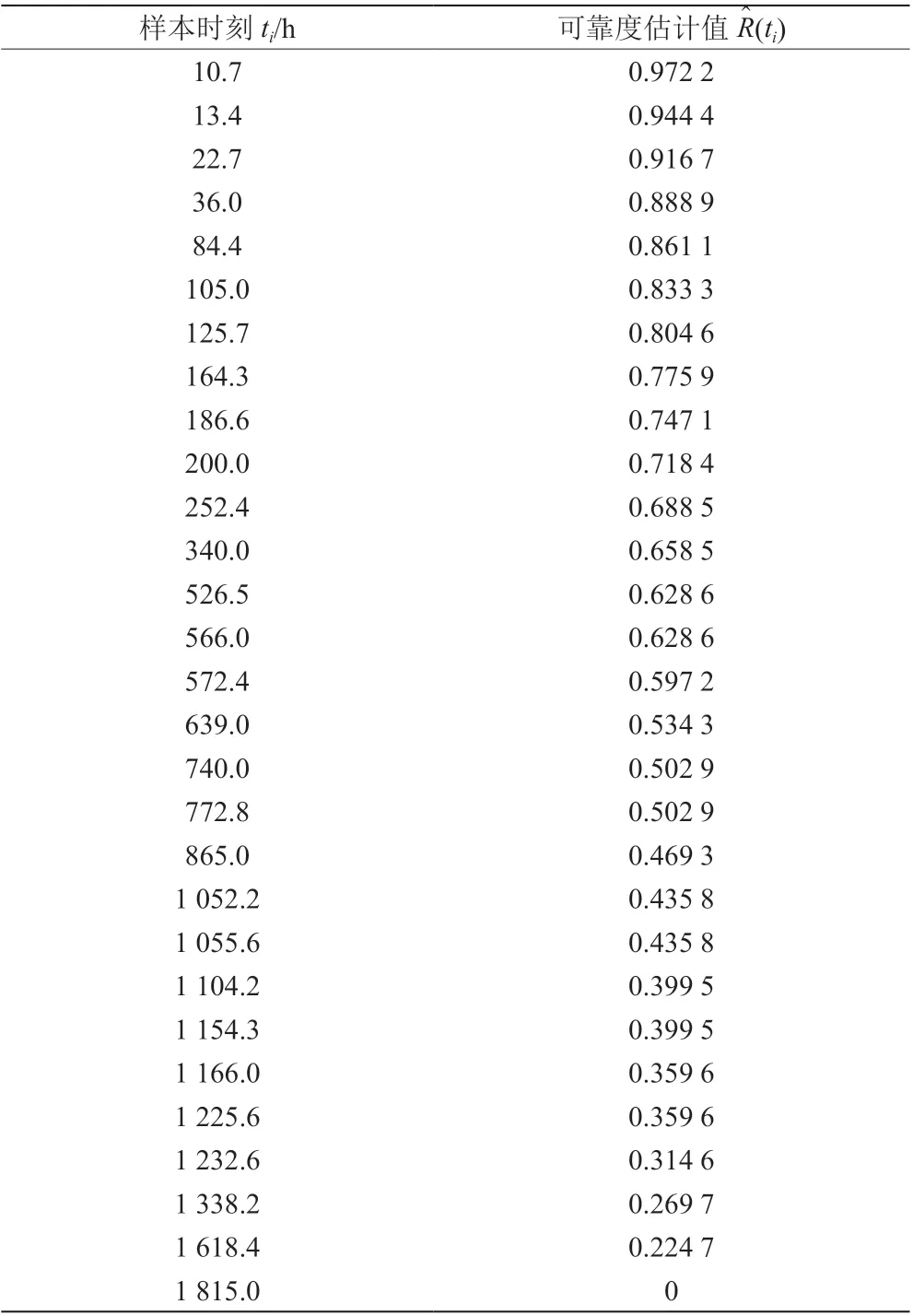

首先,将所有时间样本按从小到大排列;其次,由式(1)得出样本时刻与可靠度估计值对照表,如表2所示;最后,由式(2)求得该型机械的平均故障间隔时间tMTBF。

表2 样本时刻与可靠度估计值对照表

上述实例展示了通过数据挖掘实现产品售后信息向可靠性试验信息转化,并以此为基础,采用乘积限估计法开展产品可靠性评估。由式(3)可知,该型工程机械产品的平均故障间隔时间为889.02 h。

4 结语

在大数据建设需求日益提升的情况下,工程机械企业要重视产品售后信息收集,充分挖掘各种信息,实现数据关联互通,转换数据应用方式。通过数据挖掘将售后信息转换为产品可靠性试验信息,开展产品可靠性分析评估,开拓产品可靠性试验的新思路,可实现数据利用价值最大化。