弱涡流低阻预热器节能技术及应用

张松立,马娇媚

1 引言

由多级串联旋风筒组成的预热器是整个水泥烧成系统的主要阻力来源,预热器系统阻力是评判其技术水平的重要指标。一些早期投产的水泥生产线,其本身的预热器阻力高,高温风机电耗也高,随着生产线产量的提升,预热器阻力也随之上升,制约了系统的优化升级。通过对预热器进行技术改造,可有效降低窑尾预热器的系统阻力,减少高温风机运行负荷,有效降低系统电耗,为企业进一步节能降耗创造条件。

2 预热器技术现状

预热器阻力主要来自于旋风筒,旋风筒是利用旋转的含尘气体所产生的离心力,将尘粒从气流中分离出来的一种气固分离装置。此类装置结构简单,操作方便,气固分离效率高,价格低,适用于净化>5μm的非粘性、非纤维性的干燥粉尘。

在水泥生产过程中,喂入预热器内的生料细度一般80μm筛筛余≤25%,200μm筛筛余≤3%。单级旋风筒的阻力一般在800~1 500Pa,个别超产幅度较大的生产线阻力>2 000Pa。整个预热器系统的五级预热器的阻力>5 000Pa,六级预热器的阻力>6 000Pa甚至>9 000Pa。很多早期设计的生产线的高温风机电耗>10kW·h/t.cl。

为有效降低系统阻力,提出了锥体扩径结构旋风筒,增加膨胀仓、导流板,改变蜗壳形式等改进措施,但采用这几种方式后,预热器结构变得复杂,部件易于损坏。同时,尝试将预热器的选型增大1~2个级别,如5 000t/d生产线采用6 000t/d生产线预热器,按此操作后,虽然阻力降低了,但预热器塔架及设备成本明显提高,预热器出口粉尘浓度>100g/Nm3,高时达200g/Nm3,分离效率降至90%以下,烧成系统回灰量大,内循环增多,带走的热焓较多,进而造成整个烧成系统热耗和电耗大幅度提升。采取以上几种改造方式,均未获得理想的改造效果。

3 弱涡流低阻旋风筒技术介绍

高性能旋风筒需具备高分离效率和低阻力损失两大显著特征。旋风筒分离效率高,则旋风筒出口气体中粉尘含量低,系统热损失少;旋风筒阻力损失小,则高温风机负荷低,电耗低。

在旋风筒的设计研发过程中,高分离效率和低压力损失是一对相互制衡的指标。在以往的实际应用中,为了使旋风筒保持较高的分离效率,经常牺牲一部分压力指标,否则大幅度降低其阻力往往影响其分离效率,进而影响旋风筒的正常工作性能。因此,在保证分离效率的前提下,开展对阻力损失更小的旋风筒的研究,对于预热预分解系统整体性能的提升具有重要意义。

如图1所示,本文介绍的弱涡流低阻旋风筒,其蜗壳体采用等高度变角三心270°大蜗壳螺旋结构,三个不同半径的圆弧平顺连接,可将气流平稳引入旋风筒,物料在惯性力和离心力的作用下达到筒壁,有利于物料分离效率的提高和旋风筒阻力的降低。旋风筒蜗壳螺旋线采用等高度变角结构,蜗壳体与柱体连接的外侧壁与水平方向的夹角为γ,该夹角γ在进风口处为50°,并沿蜗壳螺旋线逐渐增大至90°。

图1 典型弱涡流低阻旋风筒示意图

此种结构能有效防止斜坡积料,减少塌料对旋风筒内气流的干扰。旋风筒蜗壳体采用大蜗壳螺旋结构,进口面积更大,风速更低,有效减少了进口区涡流阻力,阻力损失更低。

通过将弱涡流低阻旋风筒进口宽高比设计为0.35~0.65,气流入口截面积F与旋风筒柱体横截面积Fi的比值为0.2~0.4,合理设计了旋风筒的局部风速,降低了旋风筒阻力。旋风筒蜗壳从上至下逐渐增大,对气流有导向作用,高浓度含尘气体贴壁旋转,遇到锥部后折返向上,进入内筒,形成低含尘的气体回流,固体颗粒被收集进入锥体下料管。

优化后的旋风筒蜗壳体结构有效避免了进口气流与回流气体相撞,减少了蜗壳体进口处涡流阻力,提高了分离效率。

4 弱涡流低阻节能技术的改造应用

通过热工标定测试现有生产线系统阻力,经过热工计算,在不改变现有塔架的情况下,确定改造方案和技术指标,制定合理的节能技改措施。

4.1 进行热工标定,计算阻力

采集预热系统的运行数据和预热器的结构数据,核算预热器气流入口、气流出口、连接风管的风速,利用回归公式,初步核算系统提产后的阻力增加幅度。

式中:

ΔF阻——改造后的阻力增加幅度

V改后——连接风管或蜗壳体改造后的进气速度

V改前——连接风管或蜗壳体改造前的进气速度

F损——系统原有阻力损失,即气流入口与气流出口的阻力差值

以上回归公式对蜗壳体和风管均适用。

4.2 改造内容

(1)在不改变窑尾框架的情况下,改变蜗壳体、内筒的结构和尺寸,将柱体及蜗壳体整体改造为低阻型非顶级旋风筒,使蜗壳体入口风速尽可能降低至13~17m/s,连接风管风速在18~24m/s。

(2)对于顶级C1旋风筒,因C1旋风筒顶部受框架限制较少,可利用原建筑结构的开孔,对楼面以下(包括改变蜗壳体、内筒的结构和尺寸)不进行改造。

(3)为了加强换热,进一步降低预热器出口的温度,改造配套连接风管和撒料盒,包括扩大连接风管的截面积、改变连接风管形状、增加连接风管中部缩口,以使连接风管的风速为16~24m/s。

4.3 弱涡流低阻节能技术的应用效果

采用弱涡流低阻节能技术,在不改变预热器设备规格的前提下,可提升产量,降低阻力,实现较高的分离效率。相对于加大一档预热器,减少了一次性投资和系统能耗,避免了加大预热器规格造成的分离效率降低。

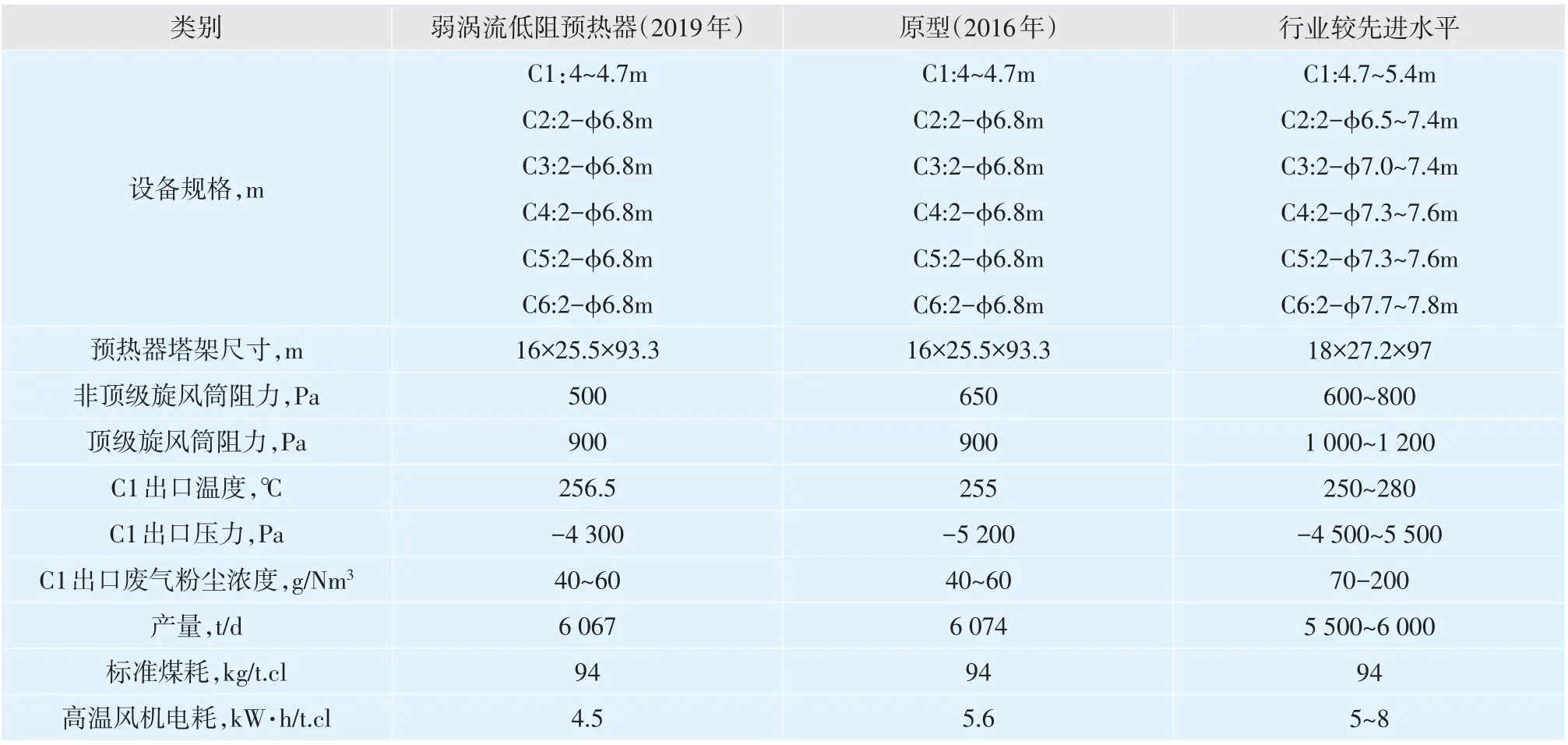

弱涡流低阻节能技术指标见表1。除一级筒以外,各级旋风筒的阻力均<500Pa,六级预热器C1旋风筒出口负压≤4 500Pa,系统分离效率>95%,高温风机电耗4~6kW·h/t.cl,烧成系统主机电耗16~18kW·h/t.cl,满足了二代干法水泥生产技术规范18kW·h/t.cl的电耗指标。六级预热器相较于常规的五级预热器,在电耗不增加的前提下,增加了一级换热,标煤耗降低3~5kg/t.cl。

表1 弱涡流低阻节能技术指标

弱涡流低阻预热系统阻力比一般的窑尾预热器低500~1 000Pa,适用于现有生产线的改造升级。表2为南方某厂和广东某厂采用弱涡流低阻技术在窑尾改造实施前后的效果对比。

由表2可见,采用弱涡流低阻技术在窑尾改造后,预热器阻力降低1 200~1 600Pa,阻力降低>10%,系统电耗减少约2kW·h/t.cl。现有水泥生产线的预热器可以在不用改变土建结构的情况下,用少量的设备投资、较短的停窑时间完成降阻节电改造,减少水泥生产能源消耗和CO2排放。

表2 弱涡流低阻技术在窑尾改造实施前后效果对比

4 结语

(1)弱涡旋低阻旋风筒气流引入平稳,减少了进口区涡流阻力,阻力损失降至500Pa,有效控制了进口气流速度和气流在内筒的旋转速度,减少或避免了进口气流与回流气流相撞,有效提高了分离效率。

(2)在旋风筒设备规格和预热器塔架没有放大的前提下,兼顾降阻及分离效率,新建六级预热器阻力<4 500Pa,系统分离效率>95%。

(3)通过热工标定测试现有生产线系统阻力,再经过热工计算确定改造方案和技术指标,制定合理的节能技改措施,在不影响现有土建结构的前提下改造现有五级预热器,系统阻力降低了10%以上,进而实现了高温风机节电、系统通风良好、设备运行稳定的改造效果。