水电站大型液压弧门不能开启故障分析与处理

胡小刚,王 波

(1.重庆大唐国际武隆水电开发有限公司,重庆 408500;2.西藏开投果多水电有限公司,西藏 昌都 854000)

1 引言

某水电站位于乌江下游河段,为坝式水电站,属日调节水电站,大坝为混凝土重力坝,坝顶高程227.5 m,最大坝高78.5 m,坝顶长600.1 m;水库正常蓄水位 215 m,死水位 211.5 m,总库容 3.2 亿 m3,调节库容0.37 亿m3。电站主要建筑物有挡水建筑物、泄洪建筑物、电站厂房和通航建筑物。电站共有10个表孔,布置10 扇弧形15.50 m×20.00 m(宽×高)工作闸门,弧门最大开度28 m,由容量为2×4 600 kN的液压启闭机控制。该泄洪表孔三支臂弧形门曲率半径是当时国内最大的。启闭机采用现地控制或中央集中控制,可全程或局部开启,为动水启闭。同时,系统具有检修调试控制功能、下滑回升控制功能以及监视报警功能等。该电站泄洪弧门于2011 年底投入运行。

2 液压启闭机工作原理

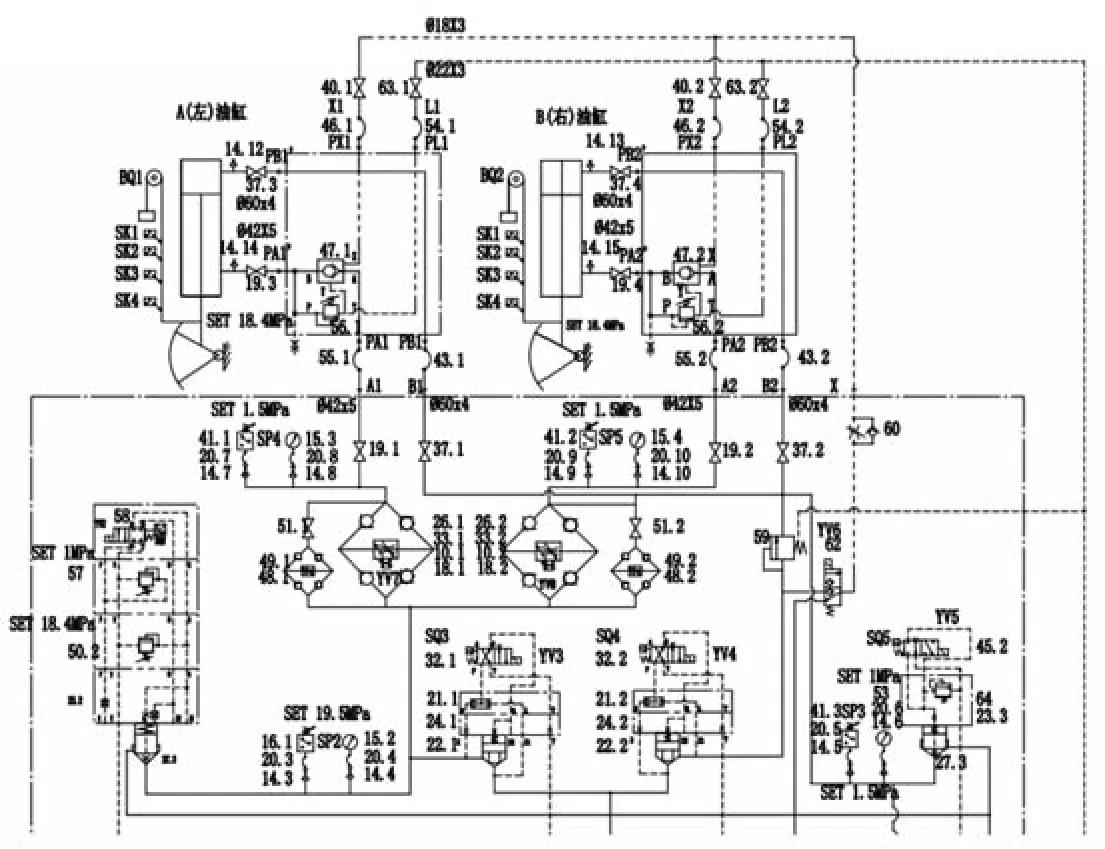

每台液压启闭机由1 台液压泵站驱动,采用“一泵一机”传动控制方式用2 台油缸操作启闭弧形工作闸门,如图1所示。由于液压启闭机启门力较大,为2×4 600 kN,考虑到液压泵站的设备容量和电源容量以及闸门启闭运行安全性,每套液压泵站设3台手动变量柱塞泵同时工作、互为备用。油缸活塞启门速度为0.6~0.8 m/min(可调)、闭门速度为0.5 m/mim(可调)。液压泵站分为集中控制功能块和油缸旁保压安全阀块,其中后者用于开启后保压闭锁,并具有闸门启闭过程中保护启闭机因管路破裂而造成事故的功能。

图1 弧门液压系统

2.1 启门动作

启门操作时,YV3、YV5 带电,系统压力油经阀组插装阀(件22.1)、调速阀/比例调速阀(件49.1/26.1、49.2/26.2)、液控单向阀(件47.1、47.2)至两油缸有杆腔,两油缸无杆腔油液通过插装阀(件27.3)、回油滤油器(件12)流回油箱,液压启闭机启门。启门过程中,液压系统将油缸开度检测装置测出的闸门位置信号发送至本现地控制站的PLC 中,由其处理实现两闸门的同步动作,并实现两闸门任意开度控制。启门压力由溢流插装阀(件27.2)的先导压力控制阀(件50.2)调定。

2.2 闭门动作

YV1得电后延时5 s启动第1台电机,延时8 s后启动第2 台电机,延时11 s 后启动第3 台电机;延时15 s后,YV1失电,系统升压。YV2、YV4、YV6带电,系统压力油由插装阀(件22.2)、顺序阀(件59)至油缸无杆腔,油缸有杆腔油液经液控单向阀(件47.1、47.2)、调速阀/比例调速阀(件49.1/26.1、49.2/26.2)、溢流插装阀(件27.2)、回油滤油器(件12)流回油箱。液压系统进行闭门动作时,闭门压力由溢流插装阀(件27.3)的先导压力控制阀(件64)调定。

闸门在进行启门、闭门动作时,通过2 台比例调速阀来实现2只油缸的同步运行及启、闭门速度的调节。具体运行工况为:将调速阀49.1、49.2 的流量值尽可能调到一致(45 L/min),主控室根据闸门启门速度和闭门速度要求,给比例调速阀的功率放大器输入对应的电压信号(其中,1 台比例调速阀控制的油缸为基准油缸,另1台比例调速阀控制的油缸为跟随油缸)。进行启、闭门动作时,当2套油缸的同步误差超过5 mm时,增大或减小跟随油缸比例调速阀功率放大器的电压信号值以增大或减小比例开口量,进行纠偏;当2 套油缸的同步误差≤5 mm 时,恢复至原电压信号的设定值。当两油缸的位置差再次超过5 mm时,重复以上动作,以实现2套油缸同步动作。

3 启闭机故障描述

2018 年4 月,对弧门进行机械及电气常规汛前检查。在对弧门进行静水全行程试验时发现4 号弧门开至6 m 左右,闸门开度仪显示左缸开度数据快,发生超调现象,左右偏差达到80~90 mm,闸门开度偏差过大报警,使得弧门发生故障停机。后对弧门系统进行检查,初步发现弧门在开启开度5~6 m 时开度仪突然显示左缸开度数据快、右缸开度数据慢现象,后因左右缸偏差过大进行手动强制纠偏无效停机。为此,更换了开度仪编码器,弧门全关进行归零设置。

4 月11 日,弧门由全关转向开启开度5~6 m时,开度仪突然显示左缸开度数据快现象,发生超调报警,此时左侧高度高于右侧最大430 mm,同时压力表显示左缸压力升高了2~3 MPa 而右缸降低了7~8 MPa。报警停机后,弧门由6 m 左右的开度向下关闭时,左缸压力略微升高1~2 MPa 而右缸压力突然降低5~6 MPa,此时表明左缸压力比右缸压力高。现场分析发现,右油缸直动式溢流阀动作,弧门由全关至5 m 多开度时,随着弧门开启高度升高,其负载增大,压力也随之增大。由于右油缸直动式溢流阀动作(低于设定值),在启门过程中排压,右缸压力突然降低,弧门右侧下滑,受力偏向左缸,左侧压力升高同时开度仪显示左缸开度数据快,发生超调现象。在落门的过程中开度6~5.5 m 时,右缸溢流阀和液控单向阀同时排油,而左缸只有液控单向阀排油,右缸压力突然降低,左缸压力会有一个略微上升过程。在弧门落至出口压力低于右侧溢流阀的安全动作压力时,溢流阀关闭,左右油缸都是通过相同压力油源的单向阀排油,左右缸的出口压力会趋于一致直至弧门全关。当时分析认为,右缸的溢流阀压力降低至整定值,在启闭门时超过压力值就泄压,需进行压力调整。当天18∶30 至次日9∶30,开启弧门2 m开度进行了下滑保压试验,15 h下滑量1 mm,数值正常,说明左右缸活塞内漏和液控单向阀正常。4 月12 日,重新开启弧门进行验证,同样到开度5 m多开度仪显示左缸开度数据快,发生超调现象,左右缸偏差过大报警,说明问题没有得到解决。对右缸压力表和管路检查发现,左右缸压力表编号贴反(表15.3/15.4),实际情况应是开度到6 m 左右时左缸压力降低、右缸压力升高。然而,开度仪数字显示左缸开度高、右缸开度低,发生超调现象,左边弧门高于右边最大值430 mm,这就产生以下矛盾:左开度显示高,右开度显示低,而左缸压力低于右缸,闸门应该偏向右侧。该弧门已经投产7 a多,每年汛前都会进行净水全行程试验及动水1 m 开度启闭试验,说明弧门的导轨偏差是正常的,弧门开启不成功是由于液压系统及自动化原件造成的。

4 启闭机故障分析

弧门由全关开启时左右缸的压力基本一致,油缸的活塞杆伸出,内置式开度仪的钢丝绳被拉开,随着启门活塞收回,弧门上升,同时开度仪钢丝绳收回。

(1)左侧开度仪钢丝绳的卷线装置布线偏移跳槽,从而引起左缸编码器多转几圈。开度仪显示左高,比例阀会给右缸调压,压力表瞬间显示右高左低,此时开度仪显示左高右低。因为钢丝绳偏移,手动纠偏右缸不会变化,实际是右升高,管理人员看到右侧水封间隙大,而开度仪显示的是不真实数字。关闭时,因为开度仪显示左高右低,比例阀会给右缸压力,右缸压力有一个上升,左侧比例阀减小油量压力降低。通过右缸伸出的钢丝绳伸开,带动编码器一起动作,左右缸开度趋于一致,直至全关。

(2)右侧开度仪钢丝绳没有收回或收回少,而左侧的开度仪正常收回。左侧开度为正常开度,而右缸开度仪钢丝没有回卷,比例阀会给右缸调压,越调越偏,压力表瞬间显示右高左低。开度仪显示左高右低,因为右侧开度仪钢丝绳没有收回,手动纠偏右缸也不会变化。关闭时,开度仪显示左高右低,比例阀会给右缸压力,右缸压力有一个上升,左侧比例阀减小油量压力降低,通过右缸伸出的钢丝绳伸开,带动编码器一起动作,左右缸的开度趋于一致,直至全关。

为此,必须检查开度仪钢丝绳或者开度仪恒力弹簧。由于该液压启闭机内置开度仪,钢丝绳在启闭机内部,所以先检查开度仪恒力弹簧。拆卸后,发现右侧开度仪恒力弹簧断裂,如图2 所示。开度仪恒力弹簧损坏导致不能完全开启弧门。由于开度仪存在问题,不管“现场”“远方”“手动”,弧门开度到6 m左右时,比例阀就会调节调压,越调越偏,使得弧门不能开启到位。

图2 开度仪恒力弹簧

5 缺陷处理

为确保缺陷处理的安全顺利进行,首先将弧门1 号、2 号比例阀电源切断,屏蔽开度仪数显和超调报警,派1 人监视左右缸压力表值,派2 人观察左右侧弧门本体密封和导轨间隙,派1 人用望远镜观察弧门启动时导向轮和导轨间隙、导向轮是否转动,另派1 人用全站仪测量左右侧弧门高度。手动开启弧门,每开启1 m 记录弧门左右高度,一直上升,中间可以根据弧门和导轨的间隙进行纠偏。各作业人员听从总指挥统一调度,利用对讲机做好沟通,发现异常立即停止弧门开启试验。若弧门可以开启,则说明弧门本体及液压系统没有问题。弧门开启至全开位置,切除启闭机动力电源,更换右侧开度仪恒力弹簧。由于开度仪恒力弹簧安装在启闭机底端,需要防止相关人员高空坠落。弧门开启后恒力弹簧处于收回状态,弹簧弹性势能造成人员伤害的可能大大降低,风险可控。更换后,全关弧门归零设置,并进行手动和自动全行程启闭试验。

6 结语

弧门故障处理后,2018 年汛期,该电站多次启闭4 号弧门实现稳定运行,为安全度汛奠定了良好基础。针对液压弧门在开启中突然偏差过大的原因进行了分析,找出了导致缺陷原因,并提出了可靠方法完成缺陷处理,可为处理类似问题提供参考。