生产过程中风力发电机塔筒钢板开裂原因

刘占龙, 贾璐菲, 王瑞皓, 曾雅卓

(上海宝冶工程技术有限公司, 上海 200941)

风能是可再生的清洁能源,随着煤炭资源日益匮乏以及人们环保理念的持续加强,对风能等清洁能源的需求持续增加。风能资源量大质优,因而风力发电受到社会各界的持续关注。塔筒在风力发电机组中主要起支撑作用,同时吸收机组震动。一般要求塔筒具有足够的疲劳强度, 能承受机组启停、风况变化等周期性疲劳载荷的作用。因此塔筒的制造、安装质量直接关系到整个风力发电机组的设备安全与可靠运行[1-6]。

某风力发电机塔筒钢板为正火轧制钢板(出厂状态),牌号为Q345D钢,该钢板于塔筒厂切边后(氧乙炔火焰切割)对切面进行简单打磨,最后在压制成筒形过程中发生了开裂。为找出该钢板的开裂原因,笔者对其进行了一系列检验和分析,以期类似事故不再发生。

1 理化检验

1.1 宏观观察

图1为开裂钢板的宏观形貌,可见钢板表面呈红黑色氧化形貌,且存在一定弯曲变形,应为塔筒厂压制圆弧时形成。为方便说明,称钢板内弧面为A面,外弧面为B面。经观察后发现B面侧边近中部存在明显裂纹,裂纹于侧边处开口较大且可见一定厚度翘起,而后沿侧边近45°夹角方向向板中心扩展。经测量,B面上裂纹沿钢板横向(垂直轧制方向)长度约为54 mm,而后沿钢板纵向(轧制方向)扩展,长度为70 mm,裂纹深度约为2 mm。

图1 开裂钢板宏观形貌Fig.1 Macro morphology of the cracked steel plate: a) side A; b) side B

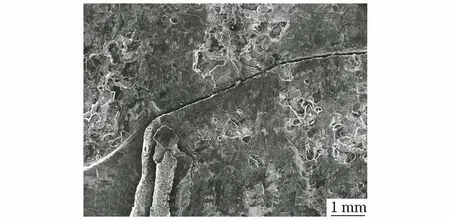

将裂纹人为打开后,断口宏观形貌如图2所示,可见开裂区域呈舌状,表面基本为黑色高温氧化形貌,且未见明显的裂纹扩展特征。开裂形成的表面与钢板表面存在一定高度差,且交接处呈一定角度缓坡,尾端可见裂纹仍沿钢板横向延伸。推测该裂纹可能为钢板轧制过程中形成的折叠缺陷。

1.2 断口分析

将人为打开后的断口及周边清洗后,置于扫描电镜(SEM)下观察,如图3所示。可见开裂处表面及钢板表面均覆有较多氧化产物,且形貌较为相近,未见明显的裂纹扩展特征。表1为断口及钢板表面的EDS分析结果。EDS结果显示两处表面含有的元素种类相同(碳、氧、锰、铁),且各元素含量较为相近,表明断口及钢板表面所处气氛基本一致。图4为开裂处尾端裂纹的SEM形貌,由图4可见裂纹内部存在一定坡度,坡度方向为钢板轧制方向,推测裂纹可能继续沿钢板轧制方向延伸。

图3 开裂处SEM形貌Fig.3 SEM morphology at the crack

图4 开裂处尾端裂纹SEM形貌Fig.4 SEM morphology of tail end at the crack location

表1 断口及钢板表面的EDS分析结果(质量分数)Tab.1 EDS analysis results of the fracture and the steel plate surface (mass fraction) %

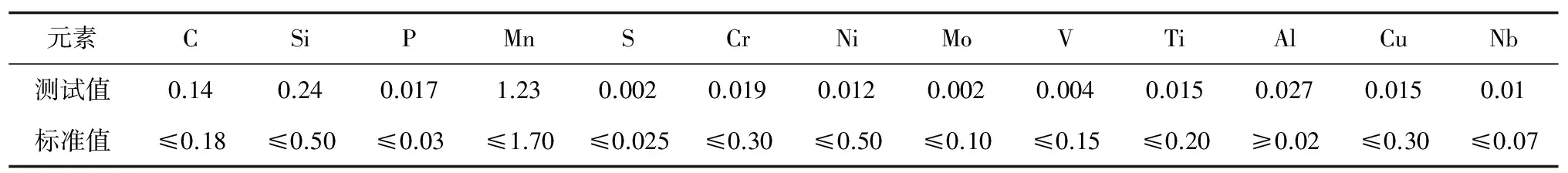

1.3 化学成分分析

从开裂钢板上取样进行化学成分分析,结果见表2。可见开裂钢板的化学成分符合GB/T 1591—2018《低合金高强度结构钢》及质保书中对Q345D钢的成分要求。

表2 开裂钢板的化学成分(质量分数)Tab.2 Chemical compositions of the cracked steel plate (mass fraction) %

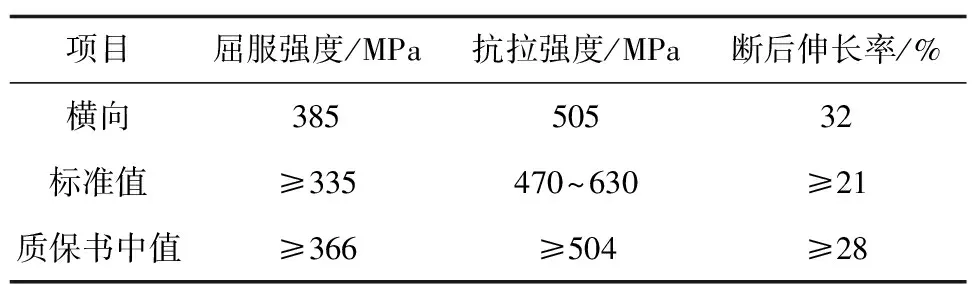

1.4 力学性能试验

分别从开裂钢板上取拉伸试样、冲击试样,根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》、GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》、GB/T 232—2010《金属材料 弯曲试验方法》对其进行力学性能试验,结果见表3和表4。可见开裂钢板的力学性能均符合GB/T 1591—2008标准及质保书中对Q345D钢的技术要求。开裂钢板的弯曲试验结果也符合标准要求。

表3 开裂钢板的拉伸试验结果Tab.3 Tensile test results of the cracked steel plate

表4 开裂钢板的冲击试验结果Tab.4 Impact test results of the cracked steel plate J

1.5 金相检验

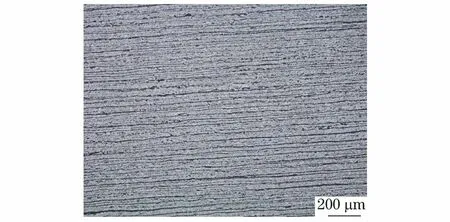

从开裂钢板上取金相试样,其中一块金相试样从开裂处选取,另一块金相试样从裂纹尾端选取,并按GB/T 13298—2015《金属显微组织检验方法》进行制样,随后在光学显微镜下观察。钢板内部的非金属夹杂物级别见表5。钢板近心部显微组织为铁素体+珠光体,带状组织评级为3级,如图5所示。

图5 钢板心部显微组织形貌Fig.5 Microstructure morphology of core of the steel plate

表5 非金属夹杂物检测结果Tab.5 Test results of non-metallic inclusions 级

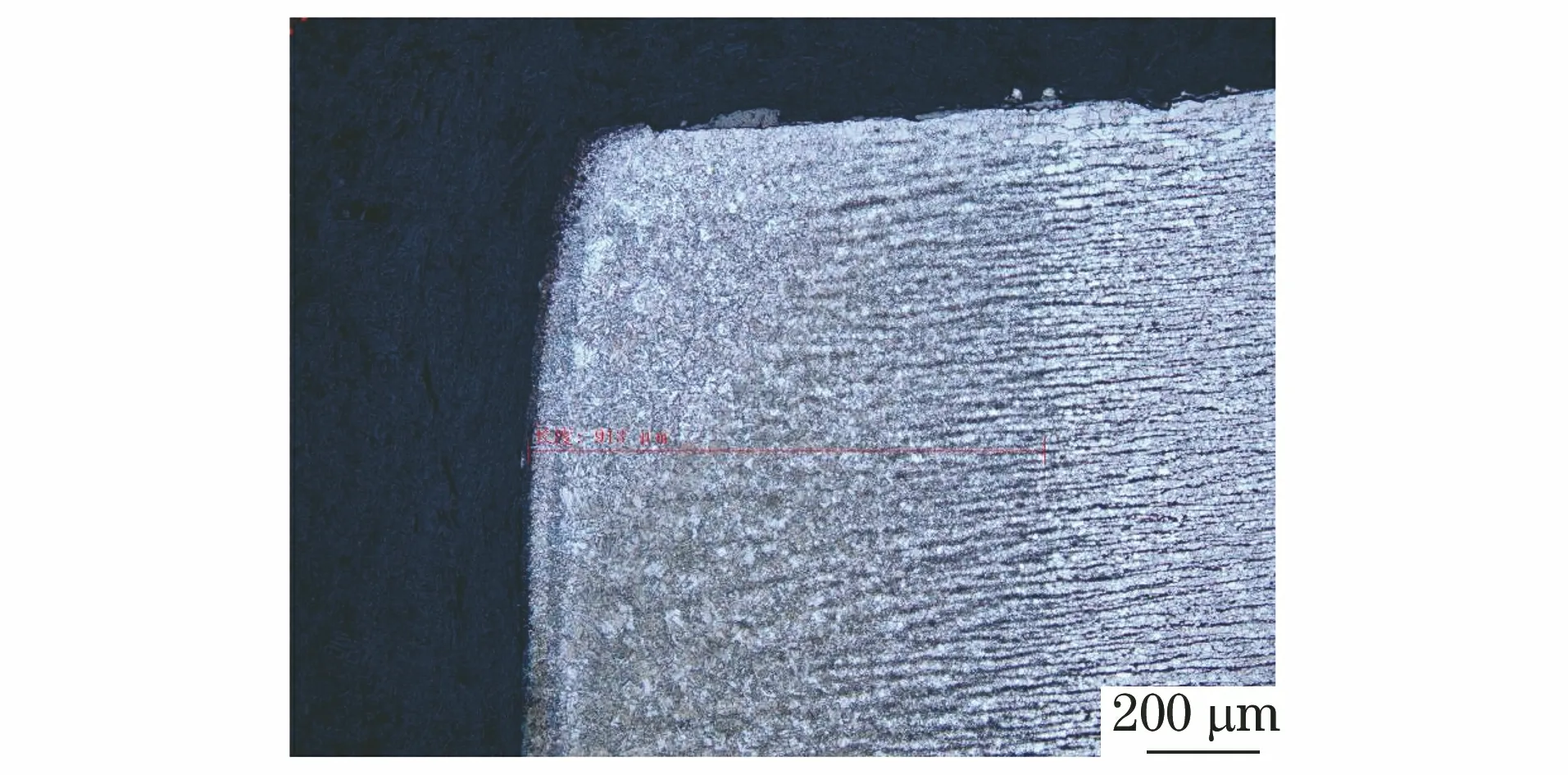

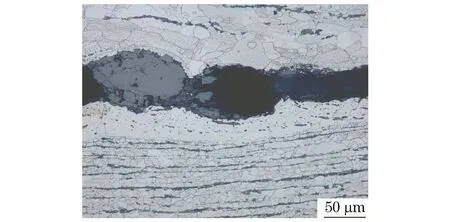

图6为开裂处表面显微组织形貌,可见开裂表面与钢板表面过渡处存在明显组织流线变形现象。观察两边表面,抛光态下均可见深灰色氧化皮,经4%(体积分数)硝酸酒精浸蚀后,表面均可见少量脱碳现象。图7为钢板侧边显微组织形貌,可见钢板侧边组织存在变化,应为火焰切割造成的热影响区,深度约为913 μm,显微组织为贝氏体+铁素体。

图6 钢板开裂处的显微组织形貌Fig.6 Microstructure morphology at the crack of the steel plate

图7 钢板侧面的显微组织形貌Fig.7 Microstructure morphology of side of the steel plate

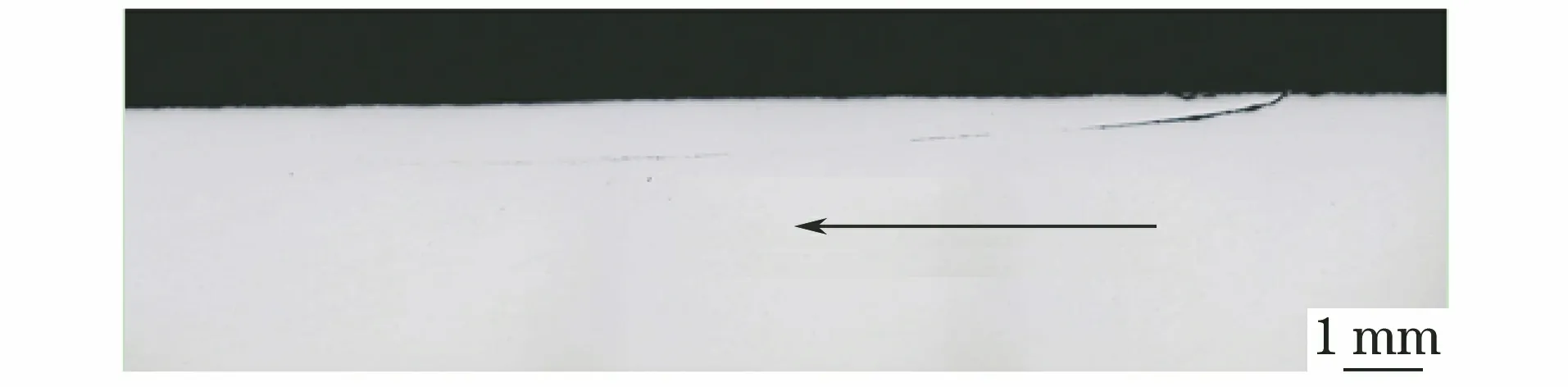

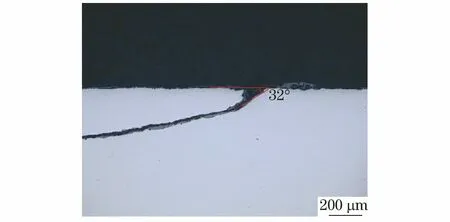

图8为裂纹抛光态形貌,可见裂纹由钢板表面呈一定角度向钢板内部扩展,扩展方向为钢板轧制方向,经测量,裂纹长度约为32 mm。图9和图10为裂纹起始处抛光态及显微组织形貌,裂纹延伸角度为32°,且裂纹旁组织同样可见明显挤压形成的流线变形现象。进一步观察裂纹内部,图11为裂纹中部的显微组织形貌,可见裂纹内部充斥有深灰色氧化皮,同时裂纹两侧伴随有高温脱碳现象,铁素体晶粒较大。

图8 裂纹抛光态形貌Fig.8 Polished morphology of the crack

图9 裂纹起始处抛光态形貌Fig.9 Polished morphology at crack initiation

图10 裂纹起始处显微组织形貌Fig.10 Microstructure morphology at crack initiation

图11 裂纹中部显微组织形貌Fig.11 Microstructure morphology of middle of the crack

1.6 低倍检验

在断裂钢板上截取横向低倍试样,经磨光后,根据GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》规定,使用1∶1(体积比)工业盐酸水溶液进行热酸蚀试验,与YB/T 4003—2016《连铸钢板坯低倍组织缺陷评级图》中的评级图对比,钢板的低倍缺陷检测结果为中心偏析0.5级。

2 分析与讨论

宏观分析表明,钢板存在开裂现象,裂纹于钢板侧边部开口较大,垂直轧制方向长度约54 mm,沿钢板表面轧制方向长度约70 mm,裂纹深度约为2 mm,开裂区域呈舌状,且开裂表面基体呈黑色高温氧化形貌。推测该裂纹可能为钢板板坯上存在裂>纹之类的缺陷,在加热炉中发生了氧化和脱碳,经过轧制变形后形成了局部材料折叠,进而形成折叠裂纹缺陷。

微观断口分析表明,开裂处表面氧化严重,表面覆有较多氧化产物,EDS结果表明元素种类及含量与钢板表面无明显差异。高倍结果显示,开裂处尾端裂纹内部存在斜坡形貌,且坡度方向平行于轧制方向。

钢板的成分及力学性能均符合相关标准的技术要求。金相检验结果表明,钢板开裂处存在明显挤压变形现象,同时尾端裂纹继续沿钢板轧制方向延伸,裂纹内部充斥有深灰色氧化皮,且来样状态即为供货状态,压制及制造过程未经任何热处理,推测钢板裂纹可能为钢板轧制过程中形成的折叠裂纹缺陷。此外钢板心部显微组织正常,带状组织评级也未见异常。

3 结论及建议

钢板板坯上存在裂纹之类的缺陷,在加热炉中发生了氧化和脱碳,经过轧制后形成了折叠裂纹。在随后的钢板压制圆弧过程中,钢板外弧表面受到拉应力作用而在折叠裂纹处发生开裂。

建议加强风力发电机塔筒钢板原材料的质量监控,加工前可采用无损检测等方式对原材料进行复检,以确保原材料无折叠裂纹等缺陷。